Kleinteile und Präzisionsbearbeitung:Ratschläge von Experten zu Werkzeugen und Techniken

Kleinteiledrehen bedeutet enge Toleranzen, extreme Spindeldrehzahlen und schwer zu bearbeitende Materialien. Das sagen Experten zur Maximierung der Produktivität in diesem anspruchsvollen Umfeld.

Manche sagen, die Welt wird kleiner. Sie könnten Recht haben, aber wenn sie nicht für einen Medizin-, Luft- und Raumfahrt- oder Automobilhersteller arbeiten, wissen sie möglicherweise nicht, wie klein es geworden ist.

Diese und andere Hightech-Industrien pressen immer mehr Funktionalität auf immer kleinerem Raum zusammen, und das bedeutet, dass auch die maschinell bearbeiteten Teile, die in medizinische Implantate, elektronische Geräte und ähnlich komplexe Geräte einfließen, kleiner werden müssen.

Die Materialien werden auch nicht einfacher zu schneiden. Es gibt die superharten Titane und Superlegierungen auf Nickelbasis, die zur Herstellung von Luft- und Raumfahrtteilen verwendet werden, ganz zu schweigen von Kobaltchrom, Platin und zahlreichen proprietären Metallen, die in der medizinischen Fertigung üblich sind.

Und während die winzigen Kupfer- oder Messingstecker und -stifte, die für die zunehmend mit Sensoren ausgestatteten Automobile von heute benötigt werden, die Schneidwerkzeuge nicht allzu stark belasten, bringt jedes Teil, das ein Mikroskop zur Inspektion erfordert, seine eigenen einzigartigen Herausforderungen mit sich.

Hol dir GRIP

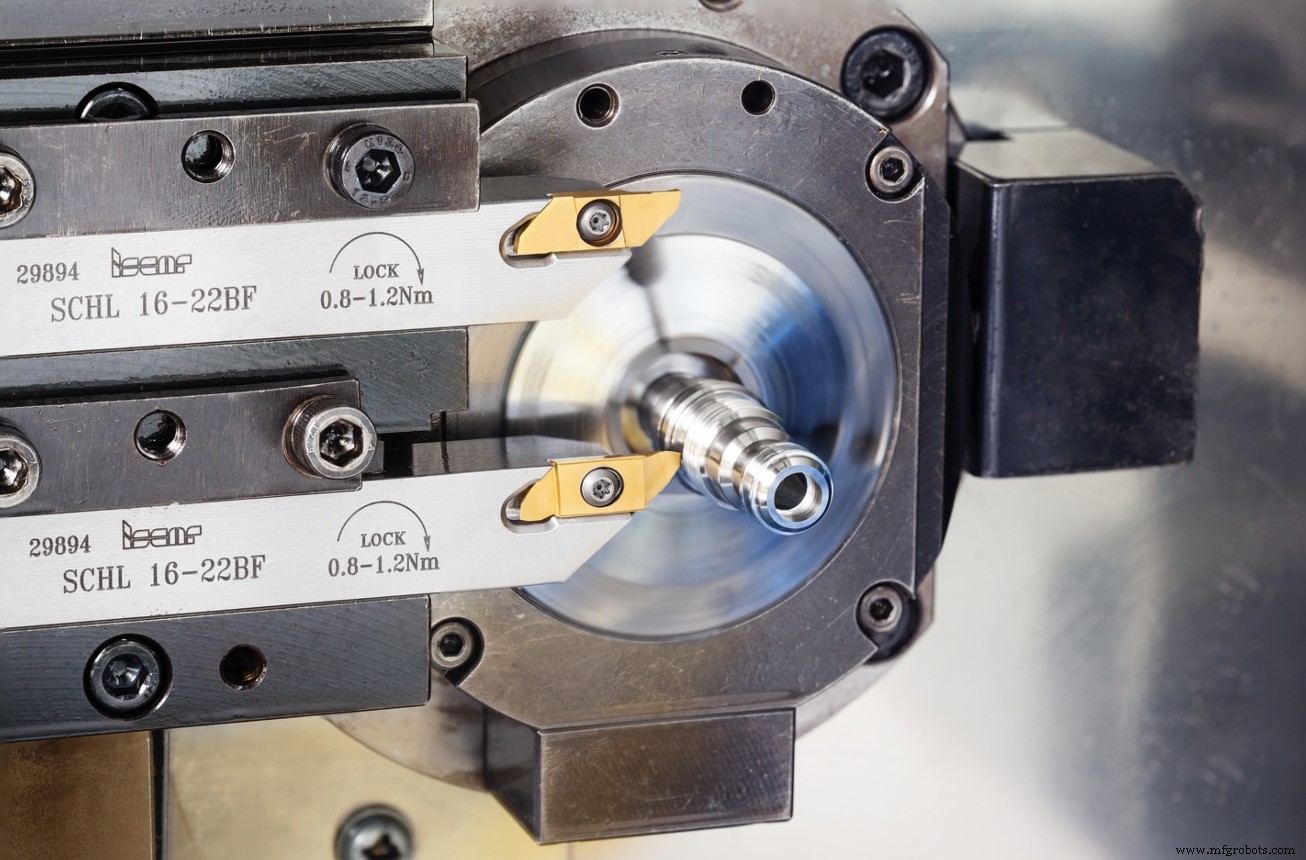

„In diesem Bereich erfordern Werkzeuge eine sehr scharfe Schneide, sie müssen freischneidend sein, und Sie müssen eine gute Spankontrolle haben.“ Das sagt Clay East, nationaler Produktmanager für die GRIP-Werkzeuglinie bei Iscar Metals Inc.

Er bezieht sich speziell auf CNC-Drehen nach Schweizer Art, obwohl die Empfehlungen, die er und die anderen in diesem Artikel zitierten Experten gleichermaßen für Coil-Drehmaschinen, Rundtaktmaschinen und Mehrspindel-Schraubmaschinen anwenden.

Ironischerweise sind zumindest einige der Hemmnisse hier auf den Fachkräftemangel zurückzuführen. East und die anderen in diesem Artikel zitierten Personen weisen darauf hin, dass Maschinisten heute oft die Aufgabe haben, mehrere Maschinen zu bedienen – in einigen Betrieben bis zu 10 oder sogar 15 gleichzeitig –, was bedeutet, dass Prozesse vorhersehbar und problemlos sein müssen. In der Welt der Kleinteile kann vieles davon mit den gerade beschriebenen scharfen, spanbrechenden Schneidwerkzeugen erreicht werden, aber solche Werkzeuge müssen auch einfach zu handhaben sein.

„Eines der vielen Dinge, die wir bei der Entwicklung von Werkzeugen für die Schweizer Industrie berücksichtigen, ist der Spannmechanismus“, sagt er. „Anstatt die Schraube ganz herauszunehmen, um den Einsatz zu indexieren, haben wir sie so gestaltet, dass der Bediener sie drei bis dreieinhalb Umdrehungen machen kann. Dadurch kann ein Einsatz viel schneller ausgetauscht werden, und das Problem, mit dem jeder Schweizer Bediener vertraut ist, entfällt – die Schnecke in die Spänewanne fallen zu lassen und wertvolle Maschinenzeit für die Suche danach zu verlieren.“

Aufbrechen

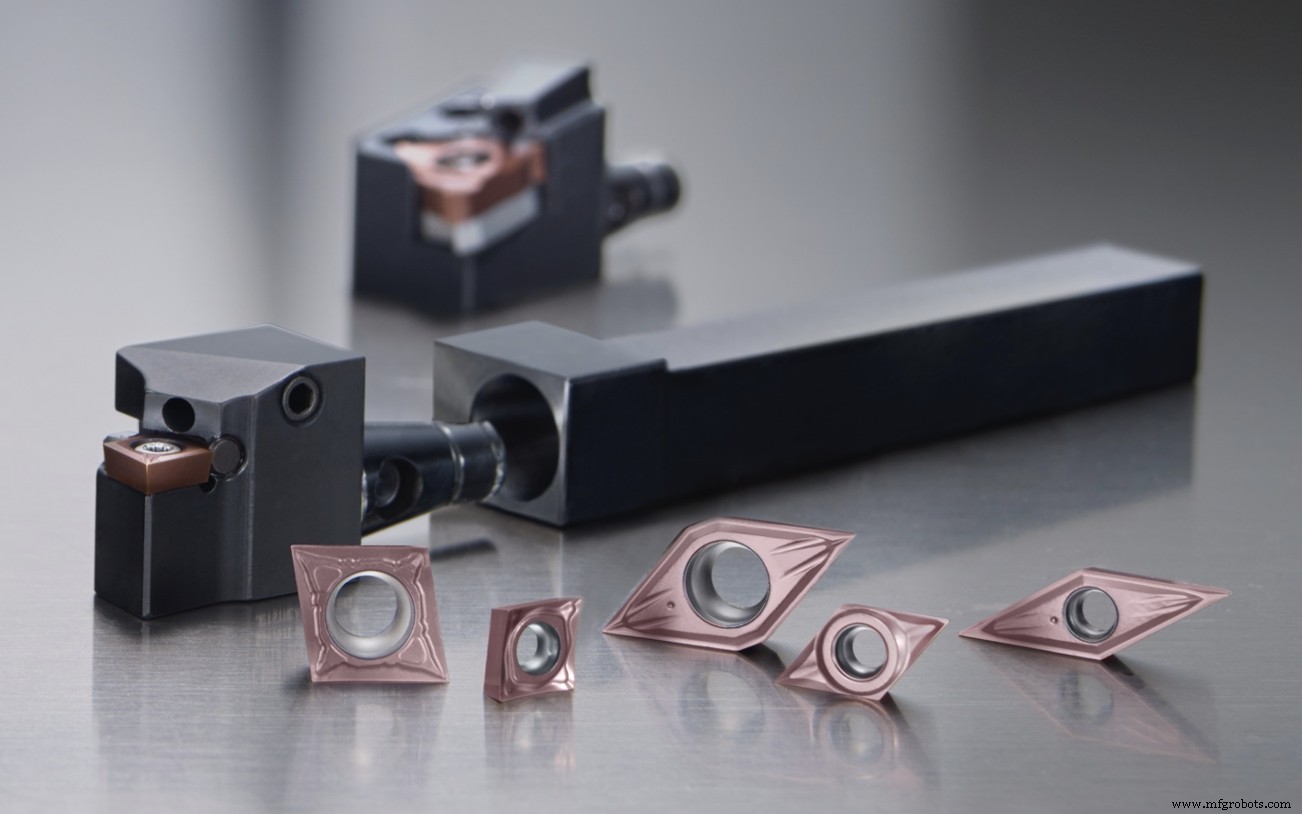

East sagt, dass es schwierig ist, Wendeschneidplatten herzustellen, die in der Lage sind, Späne bei den relativ geringen Vorschüben und Schnitttiefen zu brechen, die beim Schweizer Drehen zu finden sind, insbesondere angesichts der fadenziehenden Materialien wie Titan und 17-4 PH, die auf diesen Maschinen üblich sind. Diese Herausforderung ist dank moderner Designwerkzeuge, die von Iscar und anderen verwendet werden, einfacher geworden, weshalb Geschäfte ihre Auswahl an Schneidwerkzeugen ständig neu bewerten sollten (siehe Seitenleiste).

Brian Wilshire, Leiter des technischen Zentrums von Kyocera Precision Tools, stimmt dem Bedarf an qualitativ hochwertigen Schneidwerkzeugen nach Schweizer Art zu, stellt jedoch fest, dass eine vor einigen Jahren von führenden Herstellern von CNC-Werkzeugmaschinen eingeführte Spankontrolltechnologie ein neues Problem geschaffen hat:die Kaltverfestigung bei Nickelbasis Legierungen und austenitische Edelstähle (Serie 300).

„Einige der neueren Drehmaschinen im Schweizer Stil haben eine Funktion, die das Werkzeug mit sehr hoher Frequenz leicht hin und her schwingt“, sagt er. „Das bricht die Späne sehr gut, verkürzt aber die Standzeit etwas. Wir haben festgestellt, dass die Verwendung einer zäheren Sorte mit einer verschleißfesten Beschichtung bei diesen oszillierenden Werkzeugwegen sehr effektiv ist.“

Wilshire empfiehlt Werkstätten außerdem, den größtmöglichen Schneidenradius zu verwenden, um die Vorschubgeschwindigkeit zu maximieren und die bestmögliche Oberflächengüte zu erzielen, weist jedoch darauf hin, dass dies bei bestimmten Anwendungen zu Problemen führen kann.

Zum Beispiel kann ein Maschinist, der eine Wendeschneidplatte mit einem Nasenradius von 0,008" +/- 0,002" verwendet, um ein Teil mit einem maximalen Inneneckenradius von 0,010" zu drehen, diese Toleranz von Anfang an überschreiten, sagt er. „Wir haben mit dem Angebot begonnen Wendeschneidplatten mit nur einer Minus-Toleranz am Eckenradius, um diese Möglichkeit auszuschließen“, fügt er hinzu.

Bleib cool

Kyocera und Iscar haben sich mit einer weiteren relativ neuen Ergänzung von Drehmaschinen im Schweizer Stil befasst – Kühlmittelzufuhr durch das Werkzeug. Anstelle der flexiblen Leitungen und Kunststoffschläuche, deren Aufbau Zeit in Anspruch nimmt und die durch einen fadenförmigen Span leicht aus der Position gezogen werden können, haben die Unternehmen Werkzeughalter mit integrierten Kühlmittelkanälen und Öffnungen eingeführt, die in der Lage sind, das Hochdruckkühlmittel (HPC) zu handhaben. finden sich auf immer mehr CNC-Werkzeugmaschinen.

Seco Tools auch, sagt Abhay Chaubal, Produktmanager für Nordamerika.

„Die Herausforderung bei jeder Werkzeugmaschine besteht darin, die Auslastung zu maximieren, und das bedeutet, die Rüst- und Werkzeugwechselzeiten zu verkürzen“, sagt er. „Wir bieten jetzt Werkzeughalter an, die nicht nur den herkömmlichen Ärger mit Kühlmittelleitungen durch das Werkzeug beseitigen, sondern auch einen modularen Schnellwechselkopf haben, der es dem Bediener ermöglicht, Einsätze außerhalb der Maschine zu wechseln und dabei die Genauigkeit beizubehalten.“

Eric Gardner, nordamerikanischer Anwendungsspezialist bei Seco Tools, weist darauf hin, dass die meisten der heute verkauften CNC-Drehmaschinen im Schweizer Stil über Fräsfunktionen verfügen, was für viele kleine Teile aufgrund der Schwierigkeiten bei der Befestigung und der Kosten für sekundäre Operationen ein Muss ist. Dies gibt Programmierern und Maschinisten die Möglichkeit, Hochgeschwindigkeits-Frästechniken auf der Plattform im Schweizer Stil anzuwenden.

Werden Sie spezifisch

„Ich empfehle Werkstätten, wann immer möglich, Hochgeschwindigkeits- und Trochoiden-Frässtrategien anzuwenden, selbst bei kleinen Teilen“, sagt Gardner. „Wir haben vor Kurzem mit einem Kunden aus der Medizinbranche an einem Stoßfräsbetrieb gearbeitet, der seine Zykluszeit durch dynamisches Fräsen erheblich verkürzt und die Werkzeuglebensdauer von 200 auf mehr als 2.000 Teile pro Werkzeug erhöht hat.“

Wie ihre Konkurrenten schlagen auch Gardner und Chaubal vor, dass Werkstätten – unabhängig von der Größe des Werkstücks – materialspezifische Schneidwerkzeuge auswerten. Diese Empfehlung ist besonders relevant für diejenigen, die die bereits erwähnten schwierigen Metalle in Luft- und Raumfahrt und medizinischer Qualität schneiden, sowie für die Langzeitarbeiten, die auf Maschinen im Schweizer Stil üblich sind.

„Das größte Hindernis hier für viele Luft- und Raumfahrt- und Medizinhersteller ist die Schwierigkeit, einen validierten Prozess zu modifizieren“, sagt Chaubal. „Deshalb arbeiten wir schon früh in der Prozessentwicklung eng mit Kunden zusammen, um sicherzustellen, dass sie die besten verfügbaren Werkzeugwege, Schneidwerkzeuge und Werkzeughalter verwenden.“

Alte Wege? Wahrscheinlich nicht die besten Wege

Überraschenderweise ist die Herstellung hocheffektiver Schneidwerkzeuge im Laufe der Jahre einfacher geworden. Anstatt sich auf Stammeswissen und unzählige Testschnitte zu verlassen, um neue Designs zu optimieren, verwenden Hersteller von Schneidwerkzeugen jetzt Software zur Finite-Elemente-Analyse (FEA), um die Physik der Metallabtragung auf mikroskopischer Ebene zu analysieren, um zu bestimmen, welche Spanbrecher, Kantenvorbereitungen und Oberflächenbehandlungen geeignet sind funktionieren am besten für ein bestimmtes Material oder eine bestimmte Anwendung. Das Ergebnis? Schneidwerkzeuge leisten jetzt auf einem höheren Niveau als je zuvor.

Dennoch erzählen viele Verkäufer und Anwender von Schneidwerkzeugen Geschichten von Maschinenwerkstätten der alten Schule, die ihre Schneidwerkzeuge entweder im eigenen Haus schleifen oder veraltete Technologien verwenden, in dem ruhigen Wissen, dass ihre Methoden die besten sind und dass moderne Werkzeuge nur die Kosten in die Höhe treiben. Nichts ist weiter von der Wahrheit entfernt. Betrachten Sie das Ausmaß, in dem sich Technologien aller Art in den letzten zehn Jahren oder so verbessert haben. Schneidwerkzeuge haben sich auf die gleiche Weise weiterentwickelt, weshalb Werkstätten aller Art regelmäßig neue Produkte evaluieren sollten, insbesondere solche, die mit der Kleinteilebearbeitung und anderen anspruchsvollen Arbeiten befasst sind.

Es ist nicht unbedingt einfach. Abgesehen von der „So haben wir das schon immer gemacht“-Mentalität muss das Management Zeit für Forschung und Tests einplanen und sich dabei oft auf seine erfahrensten Mitarbeiter verlassen. Es müssen Werkzeuginvestitionen getätigt, Aufträge neu programmiert werden, und aufgrund der daraus resultierenden erhöhten Produktivität sind häufig Anpassungen in nachgelagerten Prozessen erforderlich, um Engpässe bei der Bewegung auszugleichen. Trotz des Aufwands werden die Vorteile jedoch alle vorübergehenden Unterbrechungen bei weitem überwiegen. Vielleicht ist es an der Zeit, die Schneide anzunehmen.

Welche Tipps oder Techniken zum Drehen von Kleinteilen können Sie teilen? Lass es uns in den Kommentaren unten wissen.

AUSRÜSTUNG – H-Carb 7-schneidige Hochleistungs-Schaftfräser der SGS-Serie 77:

Industrietechnik

- Was ist Aluminiumbearbeitung? - Werkzeuge und Vorgänge

- Bearbeitungsvorgang und Arten von Bearbeitungswerkzeugen

- Die verschiedenen Präzisionsbearbeitungstechnologien

- Einige der für die Bearbeitung mechanischer Teile erforderlichen Messwerkzeuge

- Die Bedeutung der Schmierung bei der Bearbeitung mechanischer Teile

- Woher kommen die Eigenschaften, die Stahl ideal für die Bearbeitung kundenspezifischer Teile machen?

- NADCAP-Zertifizierung und ihre Anwendung auf die Präzisionsbearbeitungsindustrie

- Auswahl der richtigen und zuverlässigen CNC-Bearbeitungsdienste

- Präzisionsmesswerkzeuge:Der Aufstieg der digitalen Messtechnik und Daten

- Schneidwerkzeuge für die Präzisionsbearbeitung