PCB-Montageprozess – 9 Tipps zur Gewährleistung eines reibungslosen PCB-Montageprozesses

Leiterplatten (PCB) – PCB-Montageprozesse sind die Grundlage für jedes elektronische Gerät wie Computer, Smartphones, Gadgets und sogar Autos. Sie müssen eine Platine gesehen haben, die im Allgemeinen eine grüne Farbe mit Kupferleitungen hat, die die verschiedenen Komponenten der Platine verbinden. Aber haben Sie sich jemals gefragt, wie Leiterplatten bestückt werden?

Bei der Leiterplattenbestückung können Sie in Schwierigkeiten geraten und Ihre Zeit verschwenden. Wenn Sie die Stückliste (BOM) einer Leiterplatte nicht kennen, steigen Sie ein. Sie werden auch eine falsche Vorstellung davon haben, wie Sie die Bestückungsmaschinen optimal nutzen und eine fehlerhafte Charge von Leiterplatten produzieren.

Damit Sie das Beste aus Ihrem Projekt herausholen können, geben wir neun wertvolle Tipps für eine reibungslose und effiziente Stückliste (BOM) einer Leiterplatte, die an Bord montiert werden soll. Also, lasst uns einsteigen! PCB-Montageprozess.

1. Verstehen, wie der PCB-Montageprozess funktioniert

Viele Leute verwechseln die Leiterplattenbestückung mit WellPCB. Wir bieten Ihnen einen One-Stop-Service und qualitativ hochwertige Produkte. Sie können uns die erforderlichen Unterlagen zusenden und erhalten sofort ein Angebot! Auf was warten wir? Wir haben zehn Jahre PCB-Fertigung. Sie müssen den Unterschied zwischen den beiden Prozessen verstehen, um Ihr Projekt zum Erfolg zu führen.

Leiterplattenherstellung bezieht sich auf die Herstellung der unbestückten Platine, nachdem ein Designer die Gerber-Dateien an einen Hersteller übermittelt hat. Der erste Schritt besteht darin, das Substrat der Platte hinzuzufügen, aus dem das Isoliermaterial besteht. Kupfer wird dann auf die Platine aufgetragen und mit Chemikalien weggeätzt, um nur die notwendigen Spuren zu hinterlassen. Der PCB-Fertigungsprozess umfasst auch Bohren, Plattieren und Aufbringen von Lötmasken.

Die eine Komponente wird auf der Leiterplatte platziert, um sie funktionsfähig und bereit für Ihr Projekt zu machen. Die elektrischen Komponenten werden mit verschiedenen Technologien wie Oberflächenmontagetechnologie (SMT), Bestückungsautomaten und manuellem Löten auf der Platine platziert.

Sie müssen anhand Ihrer Anforderungen und der von Ihnen verwendeten elektrischen Komponenten entscheiden, welche Technologie Sie verwenden möchten. Manchmal müssen Sie die Technologien zur Bestückung Ihrer Leiterplatte wie SMT und Through-Hole-Technologie (THT) kombinieren, um die gewünschten Ergebnisse zu erzielen.

Die SMT). Dies erleichtert einer Bestückungsmaschine das einfache Aufnehmen und Platzieren der Komponenten auf der Leiterplatte (der Leiterplattenbestückungsprozess sollte in einer sauberen Umgebung durchgeführt werden, damit die Funktionen und die Elektronik frei von Kontaminationsrisiken sind. Deshalb ist dies unbedingt erforderlich Lassen Sie die SMT von einer professionellen Agentur durchführen). Dies erleichtert es einer Bestückungsmaschine, die Komponenten auf der Leiterplatte (Leiterplattenbestückung, die Erfahrung und Erfahrung mit dem Prozess haben und den Erfolg Ihrer Leiterplattencharge sicherstellen.

Jetzt, da Sie ein klares Verständnis der SMT haben). Dadurch kann eine Bestückungsmaschine die Komponenten problemlos auf der Leiterplatte aufnehmen und platzieren (Leiterplattenbestückungsprozess, der nächste Schritt besteht darin, eine klare Kommunikation mit Ihrem Kunden einzurichten.

2. Rechtzeitige Kommunikation ist ein Schlüsselfaktor

Dies erleichtert es einer Bestückungsmaschine, die Komponenten einfach auf der Leiterplatte aufzunehmen und zu platzieren (Leiterplattenbestückungsprozess. Eine klare und unkomplizierte Kommunikation ist für jede Funktion unerlässlich, und das Gleiche gilt für das SMT). Sie benötigen von Ihrem PCB-Lieferanten das, wonach Sie suchen. Sie möchten nicht das Risiko eingehen, Ihre Leiterplatte zusammenzubauen, ohne die Anforderungen zu kennen.

Bitte beachten Sie daher deren Vorlieben und die Elektronik, die Sie speziell für das Projekt benötigen. Diskutieren Sie die verschiedenen Technologien, um herauszufinden, welche für die Montage geeignet sind.

Sie müssen auch sicherstellen, dass Ihr PCB-Lieferant Ihre Bedürfnisse versteht und die Erwartungen Ihrer Kunden erfüllen kann.

Vielleicht möchten Sie auch ein paar Worte mit Ihrem PCB-Bestücker teilen. Genauso wie die Tipps und Vorschläge Ihres Leiterplattenherstellers, um Ihr Projekt zum Erfolg zu führen, bietet auch die Beratung durch Ihren Leiterplattenbestücker dieselben Vorteile.

Der PCB-Bestücker kann aufschlussreiche Tipps zum effektiven Platinendesign geben und Sie auf aktuelle und verbesserte Techniken und Materialien aufmerksam machen. Sie können sich auch über die aktuellen Trends in der Leiterplattenbestückung informieren, die Sie in Ihrem Projekt umsetzen können.

3. Machen Sie nicht den Fehler, die DFM-/DFA-Prüfung zu vermeiden

Sie möchten, dass Ihre Leiterplatten fehlerfrei sind und optimal funktionieren?

Die Antwort wird zweifellos ja sein, denn niemand möchte eine fehlerhafte Charge von Leiterplatten produzieren. Eine Möglichkeit, die Genauigkeit Ihres PCB-Designs und der Funktion sicherzustellen, besteht darin, eine DFM- oder DFA-Prüfung durchzuführen. Die meisten professionellen Leiterplattenbestücker bieten DFM-Tests zur Validierung an und erfüllen Standardrichtlinien.

Eine DFM-Prüfung stellt sicher, dass Sie die Fehler in Ihrem PCB-Design in der Anfangsphase identifizieren können, sodass Sie kostspielige Fehler und Montageverzögerungen vermeiden können. DFM ist ein umfassender Test, der den fehlerhaften Footprint elektronischer Komponenten erkennt.

Indem die Probleme vor dem Montageprozess identifiziert werden, ermöglicht Ihnen DFM, Ihre Fehler zu korrigieren, bevor Sie sie zur Montage schicken.

Der Test deckt auch alle unnötigen, fehlenden und potenziell problematischen Probleme auf. Dazu gehören ungenaue Abstände zwischen Komponenten, Footprint-Bestätigung, Abstand von Komponente zu Komponente, Abstand von Komponente zu Kante, Anzeige des ersten Pins, Polarität der Komponente, Kathodenmarkierung für die Diode und so weiter.

Ein weiterer Fehler, den viele Designer machen, besteht darin, sehr wenig Platz zwischen den Komponenten zuzuweisen. Eine DFM-Prüfung kann solche Fehler effektiv erkennen und dazu beitragen, eine funktionale und qualitativ hochwertige Charge von Leiterplatten zu erstellen, die nicht versagen oder zu Kurzschlüssen führen.

Das Ziel von DFM ist es, Kosten zu senken, die Lieferung zu beschleunigen und die Produktqualität zu verbessern. DFM ermöglicht es Ihnen, die geeigneten Komponenten für die Anwendung auszuwählen und das gewünschte Ergebnis zu erzielen, da selbst geringfügige Fehler zu erheblichen Einbußen bei der Kundenzufriedenheit führen können. Außerdem sparen Sie Kosten und Zeit für Nacharbeiten.

Vielleicht möchten Sie DFM von erfahrenen Ingenieuren durchführen lassen, die sich mit den Industriestandards auskennen und ein Auge für Details haben. Meistens müssen Sie sich keine Sorgen um DFM machen, da Ihr PCB-Bestücker es wahrscheinlich durchführt, wenn Sie Ihr Design übergeben.

4. Führen Sie eine Inspektion des Montagematerials durch

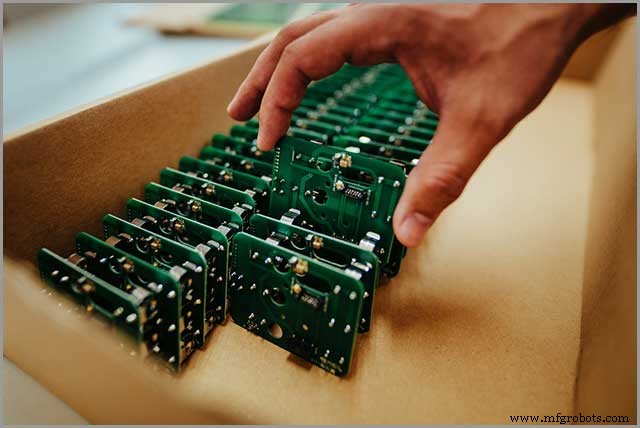

Bei der Leiterplattenmontage geht es darum, die verschiedenen Komponenten auf der Platine zu platzieren. Oder Sie können sie auch selbst beschaffen. Unabhängig davon, für welche Option Sie sich entscheiden, müssen Sie unbedingt die Details überprüfen, um die Leiterplatte zusammenzubauen.

Ein professioneller Leiterplattenbestücker wird seine Qualitätskontrolle durchführen Abteilung, die für die Bewertung der eingehenden Materialien zuständig ist. Die Ingenieure werden gründlich prüfen, um sicherzustellen, dass die Komponenten funktionsfähig sind und ohne Störungen auf Ihrer Leiterplatte verwendet werden.

Zu den verschiedenen Aspekten der Qualitätskontrolle gehören die Überprüfung des Datumscodes, Materialbetriebstests und andere Tests, um sicherzustellen, dass die Komponenten in einwandfreiem Zustand sind. Durch die Überprüfung der Materialien können Ingenieure nur Qualitätskomponenten verwenden, was zu einer verlängerten Haltbarkeit Ihrer Leiterplatten führt.

Einige der Aspekte, die von Ingenieuren für eingehende Materialien überprüft werden, sind-

- Menge und Modellnummern gemäß Stücklistenliste

- Verwendung von Multimetern, Testrahmen und anderen Methoden zur Durchführung von Stichprobentests

- Verformung, Oxidation oder gebrochene Teile komplexer Komponenten wie IC

Wenn Sie Abweichungen im eingehenden Material feststellen, sollten Sie diese unverzüglich an Ihren Lieferanten zurücksenden, damit dieser sie umgehend ersetzen kann. Wenn Sie einen professionellen Leiterplattenbestücker beauftragt haben, brauchen Sie sich keine Gedanken über den Austausch zu machen, da dies in der Verantwortung des Unternehmens liegt.

5. SMT-Lötpasten-Screening

Der Leiterplattenbestückungsprozess beginnt mit dem Auftragen von Lötpaste auf die unbestückte Platine. Wenn Sie gesehen haben, wie ein T-Shirt mit einem Siebdruck bedruckt wird, haben Sie eine ziemlich gute Vorstellung davon, wie der Prozess funktioniert.

Wir bieten Dienstleistungen wie Leiterplattenherstellung, Leiterplattenbestückung (SMT-Geräte) an. Anstatt einen Siebdruck zu verwenden, wird eine dünne Edelstahlschablone über die Leiterplatte gelegt. Die Schablone bedeckt die gesamte Leiterplatte und lässt nur die Pads unbedeckt, um die WellPCB zu montieren; wir haben Profis und Experten, die über die richtigen Fähigkeiten verfügen, um Ihre PCB-Anforderungen zum Leben zu erwecken.Der Prozess wird mit einer Maschine durchgeführt, bei der die Schablone mit einer mechanischen Halterung über der Platine gehalten wird.Ein Applikator übernimmt dann und verteilt das Lötmittel sorgfältig, indem er sich bewegt auf ganzer Linie.

Lötzinn wird nur auf die Freiflächen aufgetragen, wo die SMT-Bauteile montiert werden. Bei doppelseitigen Leiterplatten muss der Vorgang auf der anderen Seite der Platine wiederholt werden.

Die Lötpaste wird aus Pulvermetalllot hergestellt und mit Flussmittel kombiniert, das ihm Hafteigenschaften verleiht. Es ist im Allgemeinen gräulich und hält die verschiedenen Komponenten an Ort und Stelle, indem es sie verschmilzt. Die Art der Anwendung und Verwendung der Leiterplatte bestimmt die Zusammensetzung der Lotpaste. Im Allgemeinen enthält es unterschiedliche Prozentsätze an Kupfer, Zinn und Silber.

Nach dem Lötprozess inspizieren Ingenieure die Platine, um sicherzustellen, dass das Lot nur an den vorgesehenen Stellen aufgetragen wurde. Sie prüfen auch die Lotmenge über den Pads, um ausreichende Mengen bereitzustellen, die zum Installieren der Komponenten verwendet wurden.

6. PCB-Montageprozess – Oberflächenmontierte Bauelemente (SMD) auswählen und platzieren

Nachdem das Lötzinn auf den Pads platziert wurde, geht es nun an die Identifizierung der eigentlichen SMD-Bauteile auf den Pads. SMDs haben keine Beine oder Anschlüsse wie Durchgangslochgeräte und werden auf die Leiterplatte gelötet. SMDs sind die am häufigsten in Leiterplatten verwendeten Nicht-Steckverbinder-Komponenten.

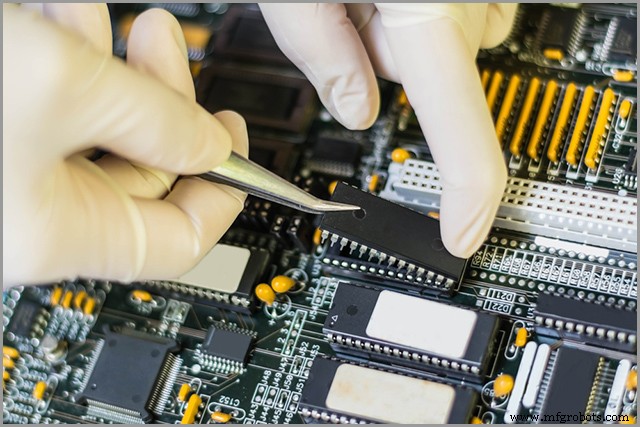

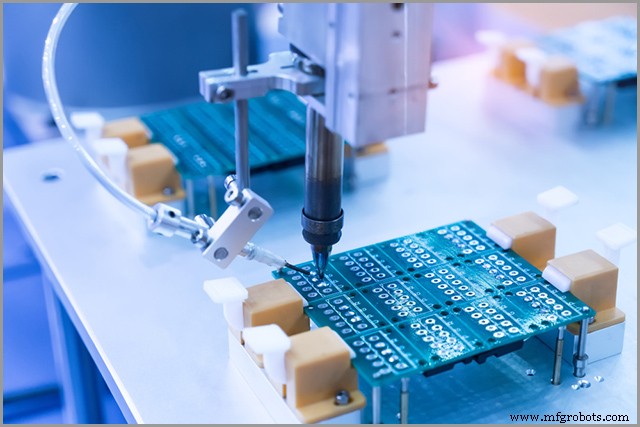

In alten Zeiten haben Ingenieure jede Komponente mit einer Pinzette ausgewählt und platziert, was lange gedauert und Ermüdung verursacht hat. Dank der Technologie verfügen wir über leistungsfähige Maschinen, die „picken und platzieren“ SMD auf Zielpads.

Die Maschinen nehmen die Bauteile meist mit Vakuum auf und richten die Leiterplatte aus. Dann platziert er die SMDs genau auf den gewählten Koordinaten der Leiterplatte auf dem Lot. Je nach Anzahl der SMDs, die Sie verwenden möchten, müssen Sie diesen Schritt möglicherweise mehrfach ausführen.

Bei doppelseitigen Leiterplatten müssen Sie den „Pick and Place“-Prozess jeweils auf einer Seite durchführen. Das Ergebnis ist genauer und konsistenter als menschliche Anstrengung und auch für die Massenproduktion geeignet. Außerdem fühlen sich Maschinen nicht müde oder müssen schlafen und können rund um die Uhr arbeiten.

Die Technologie hat die Bestückung von Bauteilen schnell und einfach gemacht, und alles, was Sie tun müssen, ist, die Maschinen richtig zu programmieren, um SMDs aufzunehmen und zu platzieren.

7. PCB-Montageprozess – SMDs mit Reflow-Löten sichern

Die SMDs befinden sich nun auf den Pads und als Nächstes müssen sie für eine ausreichende Befestigung sorgen. Das bedeutet, dass Sie das Lot in einem Prozess namens Reflow-Löten erhitzen und verfestigen müssen .

Die PCBs werden auf einem Förderband durch einen Industrieofen transportiert, der die PCBs auf Temperaturen von 480 Grad Fahrenheit erhitzt. Dadurch schmilzt das Lot in der Lotpaste, während sich die Leiterplatten auf dem Transportband weiterbewegen.

Als nächstes werden die Leiterplatten mit einer Reihe von noch besseren Heizgeräten behandelt, damit das geschmolzene Lot abkühlen und sich richtig verfestigen kann. Jetzt haben Sie die SMDs erfolgreich auf den Pads befestigt!

Ein kritischer Aspekt bei diesem Schritt ist, dass die SMDs auf viel höhere Temperaturen erhitzt werden als beim Hand- und Schwalllöten. Aber Sie müssen sich keine Sorgen machen, da die heutigen SMDs geeignet sind, extremen Reflow-Löttemperaturen standzuhalten.

Denken Sie daran, dass Sie diese Technologie aufgrund des Wärmeprofils für viele Durchgangslochkomponenten nicht verwenden können. Sie müssen sie per Schwall- oder Handlöten anbringen.

Außerdem müssen Sie das Schablonieren und Reflowing für jede Seite von doppelseitigen Leiterplatten separat durchführen. Beginnen Sie mit der Seite, die kleine und weniger Komponenten hat, und kümmern Sie sich dann um die andere Seite.

8. PCB-Montageprozess – Zeit für die Röntgeninspektion

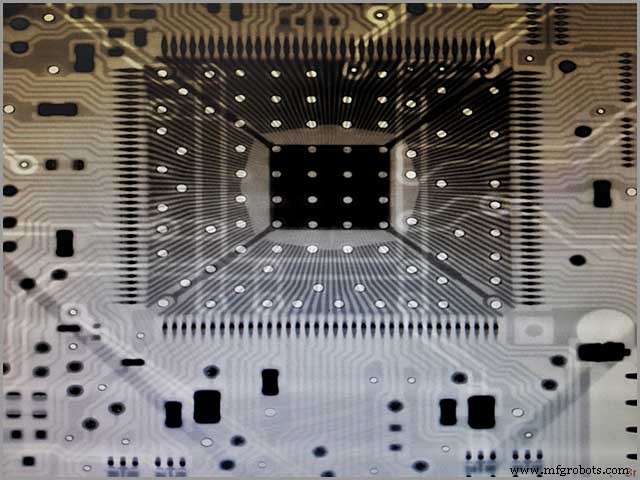

Röntgeninspektion wird durchgeführt, um Qualitätsmängel und andere Fehler nach dem Reflow-Lötprozess zu erkennen. Es wird auch für die Lötinspektion vor dem Fließen und auch für unbestückte Platinen während des Herstellungsprozesses verwendet.

Die Röntgenstrahlen erzeugen ein digitales Bild der Lötstellen, indem sie das Silikon der SMDs passieren und vom Metall im Lot reflektiert werden. Sie können die Bilder mithilfe von Bildverarbeitungslösungen analysieren.

Die hochkonzentrierten Merkmale der Leiterplatte erscheinen als dunkleres Bild, sodass Sie die Qualität der Lötstelle anhand eines quantitativen Ansatzes beurteilen können. Dasselbe kann auch verwendet werden, um die Einhaltung von Industriestandards zu bestimmen.

Das Röntgeninspektionsverfahren wird hauptsächlich für geschichtete und komplexe Leiterplatten verwendet, da man durch die Schichten sehen kann. Sie können die Technik auch verwenden, um die Hauptursache für andere Defekte wie fehlerhaftes Reflow-Profil, unzureichende Menge an Lötpaste, unsachgemäße Platzierung von Komponenten und mehr zu ermitteln.

Die Röntgeninspektion ist ein wesentlicher Bestandteil des Leiterplattenbestückungsprozesses vor der Endkontrolle. Das Eliminieren dieses Schritts kann zu Kurzschlüssen, dem Verrutschen von Komponenten und einer verringerten Haltbarkeit der Leiterplatte führen.

9. PCB-Montageprozess – Abschluss mit Endkontrolle

Ein zuverlässiger Leiterplattenbestücker wird immer die höchste Qualität der Kunstfertigkeit bieten wollen, damit die Kunden nie die Chance haben, sich zu beschweren! Viele Leiterplattenhersteller führen Endkontrollen und Röntgenprüfungen durch, um fehlerfreie und funktionsfähige Leiterplatten sicherzustellen.

Einer der Tests umfasst die Automatisierte optische Inspektion das Ihre Leiterplatte automatisch mit Kameras scannt, um Qualitätsmängel und katastrophale Ausfälle zu erkennen .

Die Technologie verwendet Kameras, die in verschiedenen Winkeln platziert sind, um Defekte wie fehlendes Lot, ungenaue Platzierung von Komponenten und Kurzschlüsse in Loten zu finden. Erkennen Sie alle Fehler mit einer einzigen Technik über eine Schnittstelle. Mit der Technologie können Sie in kurzer Zeit eine große Anzahl von Leiterplatten bearbeiten.

Sie können auch die manuelle Inspektion in Betracht ziehen, die in der Leiterplattenindustrie immer noch für eine kleine Charge von Leiterplatten verwendet wird. Die persönliche Sichtprüfung ist ideal, um Fehler zu finden, erfordert jedoch Zeit und belastet die Ingenieure.

Die abschließende Inspektionsrunde kann auch andere Tests wie In-Circuit-Testing (ICT) und Functional Circuit Testing (FCT) umfassen, um die Funktionalität der elektrischen Verbindungen zu überprüfen. Die Tests können extra kosten, stellen aber sicher, dass die Fehlerquelle lokalisiert werden kann.

Schlussfolgerung

Die Leiterplattenbestückung ist ein facettenreicher Prozess, der mit der Weiterentwicklung von Technologie und Robotik effizienter geworden ist. Jetzt gibt es weniger Spielraum für Fehler und die meisten Chargen von Leiterplatten erweisen sich als voll funktionsfähig. Dennoch wäre es hilfreich, wenn Sie die von uns besprochenen Überlegungen im Hinterkopf behalten würden, um sicherzustellen, dass Ihr Leiterplattenbestückungsprozess reibungslos durch die Gewässer segelt.

Es würde helfen, eine klare Kommunikation mit Ihrem Kunden und dem Leiterplattenbestücker herzustellen, um DFM-Prüfungen durchzuführen und eingehendes Material zu inspizieren. Die Verwendung von Maschinen macht die Komponentenplatzierung genau, während das Reflow-Löten die SMDs erfolgreich auf den PCBs sichert.

Abschließend noch die Kontrollrundgänge durchführen, fertig!

Sie möchten, dass Ihre WellPCB modernste Technologie und fortschrittliche Ausrüstung verwendet, um die besten Produkte ihrer Klasse mit Markenqualität zu liefern.

Industrietechnik

- So auditieren Sie einen PCB-Lieferanten

- Wie man eine Leiterplatte zurückentwickelt

- PCB-Montageservice

- Reduzierung der Leiterplattenkosten – Top 7 Tipps zur Kosteneinsparung bei der Leiterplattenherstellung und -montage

- Wie Sie Ihre Boards für die Montage in Platten aufteilen

- Kostensenkungsideen für Ihr nächstes PCB-Bestückungsprojekt

- Leiterplattenbestückung – Wie wird sie hergestellt?

- Schritt-für-Schritt-Prozess der bleifreien Leiterplattenmontage

- Welche Schritte umfasst der Leiterplattenmontageprozess?

- PCB-Lötprozess:Typen und Tipps diskutiert