HDI-PCB – Der ultimative Leitfaden zum Erzielen eines perfekten HDI

Beim Design von Leiterplatten machen Sie sich möglicherweise Sorgen über die zusätzlichen Kosten und die zunehmende Anzahl von Schichten. Mit der HDI-Leiterplattentechnologie können Hersteller jedoch schnell Kosten senken, ohne Abstriche bei der Produktqualität machen zu müssen. Die Technologie hilft Ihnen nicht nur bei der Innovation neuer Produkte, sondern ermöglicht Ihnen auch die Entwicklung zukunftssicherer Produkte.

Was genau ist also eine HDI-Leiterplatte und warum sollten Sie in Betracht ziehen, eine solche zu entwerfen? Lesen Sie weiter und finden Sie es heraus!

1、Was ist HDI PCB?

In der heutigen schnelllebigen Industrie die Herstellung von Leiterplatten. DIE herkömmlichen PCB-Routing-Methoden können dies nicht leisten. Mit HDI bieten Leiterplatten Unternehmen und Designern die Möglichkeit, die Schaltung zu verdoppeln und gleichzeitig die Fläche zu reduzieren. Das Akronym „Fabrication of Rigid PCBs“. Hier gelten die Bedingungen für Multilayer, Single-Sided, Metalcore, HDI‘ steht für High-Density Interconnector. Diese HDI-Leiterplatten oder HDI-Leiterplatten sind normale Leiterplatten, die eine höhere Drahtdichte auf der gesamten Oberfläche aufweisen.

Das führt zu einer drastischen Verringerung der Größe und des Gewichts der Ausrüstung. Nicht nur das, es verbessert auch die elektrische Leistung der Ausrüstung. Außerdem ermöglicht es durch die Verkürzung der Wege eine schnellere und effizientere Datenübertragung.

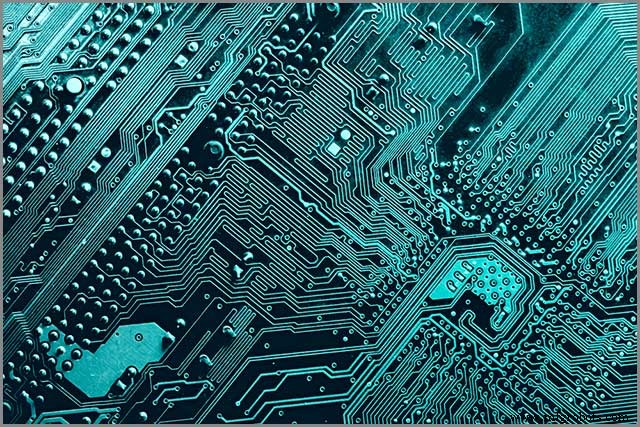

Bild 1:HDI-Leiterplatte

Man erkennt sie leicht an Microvias, filigraneren Linien, dünneren Materialien sowie einer höheren Paddichte. Diese Microvias können blind oder vergraben sein und einen Durchmesser von bis zu etwa 0,006 haben. Man kann also sagen, dass die HDI-Leiterplatte die Miniaturisierung von Produkten hervorgebracht hat.

Mikrovias spielen eine wesentliche Rolle beim Design dieser Komponenten. Informieren Sie sich als Nächstes über ihre Bedeutung.

2、Microvias und HDI-Leiterplatten

Bevor wir mit dem Design von HDI-Leiterplatten fortfahren, müssen Sie die Rolle von Micro-Vias in HDI-Leiterplatten kennenlernen. Micro Vias sind feine Löcher, die von einem Laser gebohrt werden, der zwei verschiedene Schichten in einer mehrschichtigen Leiterplatte elektrisch verbindet.

Im Gegensatz zu Durchkontaktierungen sind sie viel kleiner und stehen daher in direktem Zusammenhang mit der Miniaturisierung und Platzersparnis von HDI-Leiterplatten.

HDI-Designs umfassen viele verschiedene Strukturen, auf die wir in unserem nächsten Kapitel eingehen werden.

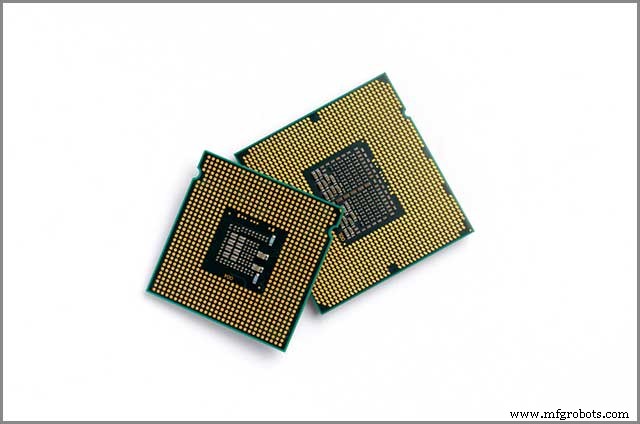

Bild 2:HDI-Leiterplatte

3、HDI-Strukturen

Normalerweise können HDI-Leiterplatten auf viele Arten entworfen werden. Diese sind:

♦ Rot:

Die rote Lötstoppmaskenfarbe ist tendenziell gewagt und professionell. Der Kontrast zwischen Flächen, Zwischenräumen und Spuren ist ziemlich gut.

Im Gegensatz zur grünen Leiterplatte ist der Kontrast geringer. Jede Vergrößerung dient zur Inspektion der Platinenspuren im Falle von Defekten. Es ist anzumerken, dass Siebdruck bekanntermaßen gut vor rotem Hintergrund steht, da er die Flussmittelrückstände beseitigt. Obwohl Rot attraktiv, auffällig und mutig aussieht, gilt Grün immer noch als das Beste.

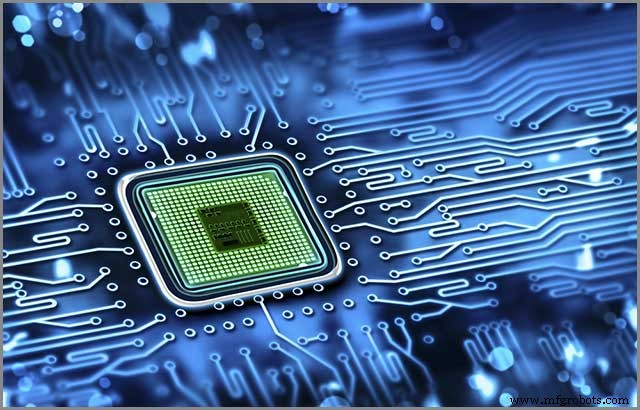

Bild 3:HDI-Leiterplatte

1+N+1:

Es weist darauf hin, dass es in PCBs nur eine einzige Verbindungsschicht mit hoher Dichte gibt.

i+N+i:

Es weist darauf hin, dass in Leiterplatten zwei oder mehr als 2 HDI-Schichten vorhanden sind. Darüber hinaus sind die Micro-Vias auf den verschiedenen Schichten entweder gestapelt oder versetzt angeordnet.

Alle Ebenen:

In dieser Struktur sind alle Schichten HDI-Schichten, die die Interkonnektivität aller Schichten ermöglichen. Es erweist sich als vorteilhaft für komplexe Geräte wie GPU-Chips auf Smartphones oder CPU-Chips auf dem Computer.

Jetzt, da Sie die Grundlagen kennen, sind Sie bereit, HDI-Leiterplatten in die Praxis umzusetzen. Lernen Sie unsere Top-Tipps zum Design von HDI-Leiterplatten in unserem nächsten Kapitel kennen.

4、HDI-Designregeln und Tipps

Im Allgemeinen ist das PCB-Design eine komplizierte Aufgabe. Kombinieren Sie das mit Mikro-Vias und HDI-Schaltungen, und Sie haben ein kompliziertes Durcheinander. Die Komplikationen werden weiter verstärkt, wenn Luft- und Raumfahrtsysteme und medizinische Geräte involviert sind.

Als Ingenieur sind Sie vielleicht bereit, die Herausforderung anzunehmen, aber wer sagt, dass Sie es ohne Hilfe tun müssen? Hier sind die Top-Tipps für Designer und Unternehmen:

Bild 4:HDI-Leiterplatte

Tipp Nr. 1 – Nehmen Sie eine DFM-Strategie an

Unser erster Tipp ist ziemlich einfach und allgemein gehalten. Es ist wichtig, eine DFM- oder Design-Fertigungsstrategie mit HDI-Leiterplatten zu integrieren. Wenn Sie am Ende etwas entwerfen, das weit über die Möglichkeiten Ihres Vertragsherstellers (CM) hinausgeht, ist das Design möglicherweise nutzlos.

Sie müssen die Platine so gestalten, dass sie alle Vorteile der HDI-Leiterplatte bietet und gleichzeitig einfach herzustellen ist.

Tipp Nr. 2 – Wählen Sie den Via-Typ aus

Die Wahl des Typs ist eine entscheidende Entscheidung, die die Maschine und Ausrüstung bestimmt, die Sie möglicherweise im Herstellungsprozess benötigen. Es kann die mit dem Prozess verbundenen Kosten sowie die Zeit stark beeinflussen.

Micro-Vias selbst reduzieren die Herstellungszeit und -kosten, indem sie die Anzahl der Schichten und Materialien reduzieren. Allerdings muss man sich zwischen den verschiedenen Typen entscheiden. Dazu gehören die Near-Pad- oder die Via-In-Pad-Versionen.

Daher müssen Sie eine auswählen, deren Herstellung Sie oder Ihren CM am wenigsten kostet, ohne Kompromisse bei der elektrischen Leistung der HDI-Leiterplatte einzugehen.

Tipp Nr. 3 – Verfügbarkeit und Größe der Komponenten prüfen

Ein weiterer zu berücksichtigender Punkt ist die Anzahl der Komponenten, die Sie für die HDI-Leiterplatte verwenden möchten. Denken Sie daran, dass das Hauptziel der HDI-Leiterplatte darin besteht, die Kosten und die Fläche zu reduzieren. Sie müssen sicherstellen, dass sie klein, kostengünstig und so gering wie möglich sind.

Darüber hinaus kann die Art und Weise, wie Sie Ihre Komponenten platzieren, die Größe von Löchern, Leiterbahnbreiten und Sicherungen bestimmen. Wir sollten jedoch die Verfügbarkeit und Funktionalität dieser Komponenten berücksichtigen. Andernfalls könnten Sie am Ende das gesamte Board neu gestalten.

Tipp Nr. 4 – Überfüllen Sie Komponenten nicht

Während das kompakte Design Ihre Hand dazu zwingen könnte, Komponenten nahe beieinander zu platzieren, sollten Sie dies wahrscheinlich vermeiden. Insbesondere Hochleistungskomponenten können elektromagnetische Interferenzen (EMI) verursachen, die die Signalqualität beeinträchtigen können.

Auch Kapazitäten und Induktivitäten von Pads in der Nähe können die Signalqualität beeinträchtigen und die Übertragung verzögern. Wir empfehlen daher, ausreichend Platz zwischen den Komponenten vorzusehen.

Stellen Sie außerdem sicher, dass alle Komponenten so platziert sind, dass die Durchkontaktierungen symmetrisch über die Oberfläche verteilt sind. Es reduziert die Spannung, was wiederum ein Verziehen verhindert.

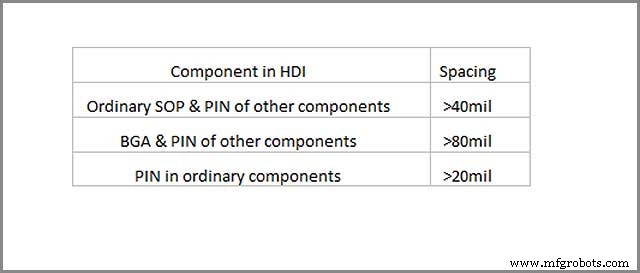

Im Allgemeinen sollte der Abstand zwischen den Komponenten sein:

Bild 5:HDI-Leiterplatte

Berücksichtigen Sie auch die Installation und Wartung, damit die Komponenten später einfach gelötet und nachgearbeitet werden können. Wenn sie zu nahe beieinander liegen, haben die Maschinen möglicherweise Probleme, sie zusammenzusetzen.

Tipp Nr. 5 – Wähle ein Stackup-Design

Die Art des Leiterplattenaufbaus kann auch Komplikationen im Herstellungsprozess bestimmen. Die Anzahl der Laminate und die Bohrzyklen werden stark von der Art der Materialien und der Anzahl der Schichten im Stapeldesign beeinflusst. Stellen Sie sicher, dass Ihre Wahl effektiv und dennoch kostengünstig ist.

Der beste Weg, um das effizienteste Design zu bestimmen, ist die Herstellung eines HDI-PCB-Prototyps. Erfahren Sie im nächsten Kapitel, wie sie Ihnen helfen können.

5、HDI-PCB-Prototyp

Ein HDI-Prototyp ist eine Basisversion einer HDI-Leiterplatte, mit der Sie verschiedene Designs testen können. Sie können entweder Ihren CM bitten, diese Prototypen für Sie herzustellen. Diese Prototypen bestehen aus einer hochdichten Verdrahtung, die dazu beiträgt, die Größe sowie die Anzahl der Schichten zu reduzieren.

Diese Prototypen sollten gestaffelte, gestapelte, vergrabene und blinde Vias verwenden, damit Sie bestimmen können, welche Kombination am besten funktioniert. Außerdem kann Ihnen der Prototyp dabei helfen, die Größe der Vias und das effizienteste Seitenverhältnis auszuwählen.

Aber warum sollten Sie HDI-Leiterplatten verwenden? Fahren Sie mit unserem nächsten Kapitel fort, um die wichtigsten Vorteile von HDI-Leiterplatten zu finden.

Bild 6:HDI-Leiterplatte

6、Vorteile der HDI-Leiterplatte

Es gibt zahlreiche Vorteile, die eine HDI-Leiterplatte bietet. Dazu gehören eine kleinere Oberfläche, eine höhere Übertragungsgeschwindigkeit sowie eine hohe Frequenz. Aufgrund ihrer geringen Größe können sie in Hi-Tech-Geräten wie Computern, Telefonen und Konsolen usw. verwendet werden.

Sie ermöglichen Innovation und Miniaturisierung von Produkten. Insgesamt bieten sie folgende Vorteile:

Weniger thermische Belastung

Da die Komponenten in einer HDI-Leiterplatte näher beieinander liegen, breitet sich die Wärme nicht viel aus. Die kürzeren Abstände zwischen den Elementen sorgen dafür, dass die Wärme schnell abgeführt wird, bevor sie auf die anderen Komponenten übertragen wird.

Es sorgt für eine geringere thermische Belastung und erhöht die Haltbarkeit der Leiterplatte.

Bessere Leitfähigkeit

Die HDI-Leiterplatte trägt durch eine große Anzahl von Microvias zu einer besseren Leitfähigkeit bei. Diese sind mit leitfähigen Materialien gefüllt, die eine einfachere Übertragung ermöglichen. Darüber hinaus ermöglichen diese Vias, ob Blind- oder Via-in-Pad, die Platzierung von Komponenten sehr nahe beieinander.

Das wiederum verringert die Übertragungsreichweite zwischen den beiden Komponenten und verstärkt somit das Signal erheblich.

Ermöglicht Miniaturisierung

Da HDI-Leiterplatten dazu beitragen, den Platz auf der Platine erheblich zu reduzieren, können sie Ihnen helfen, kleinere Leiterplatten zu entwerfen. Darüber hinaus können Sie die Anzahl der Schichten reduzieren, da Sie Schaltkreise auf beiden Seiten der Platine erstellen können. Somit ist es einfach, die vierlagige Leiterplatte durch eine zweilagige Leiterplatte zu ersetzen.

Außerdem sind die Vias so empfindlich und winzig. Sie sind kaum sichtbar. Es hilft, eine Menge Platz zu sparen. Dadurch wird sichergestellt, dass Sie kleinere Leiterplatten herstellen können, die in ein kleineres Gerät passen.

Bild 7:HDI-Leiterplatte

Der Rückgang des Stromverbrauchs

Bei der Übertragung von einer Komponente zur nächsten kann viel Energie verloren gehen. Glücklicherweise können Sie mit HDI-Leiterplatten mehr Elemente mit geringeren Abständen integrieren. Das reduziert Energieverluste und verbraucht im eigentlichen Betrieb mehr Energie.

Darüber hinaus führt dies zu einer längeren Akkulaufzeit, was bei Handhelds und anderen kleineren Geräten sehr wünschenswert ist.

Kostengünstig

Ein wesentlicher Vorteil der HDI-PCB-Technologie besteht darin, dass diese Schaltungen bei entsprechendem Design relativ kostengünstig sind. Das liegt an den weniger Schichten und den kleineren Größen.

Schnellerer Ertrag

Da das Hauptaugenmerk auf der Optimierung des Designs liegt, um Kosten zu senken und einen höheren Durchsatz zu gewährleisten, ist das Produkt bequemer zu platzieren, um alle Komponenten zu platzieren, wodurch sichergestellt wird, dass der Prozess weniger Zeit in Anspruch nimmt und viel schneller auf den Markt kommt. Wir versichern Ihnen, dass dies ausreicht, um sich über die Vorteile von HDI PCB zu informieren.

Meistens werden Sie feststellen, dass HDI-Leiterplatten in mehreren Schichten, sogenannten Stack-Ups, verwendet werden. Unser nächstes Kapitel geht detailliert auf diese Stack-Up-Designs ein.

7、HDI-PCB-Stackup

Wie bereits erwähnt, bestehen HDIs aus mehreren Schichten, die durch Microvias miteinander verbunden sind. Sie arbeiten zusammen, um Verbindungen herzustellen und das Signal zu verstärken. Wie Sie diese HDI-Schichten in einer Leiterplatte anordnen, definiert die Art des HDI-Leiterplattenstapels. In unserem HDI-PCB-Designbereich können Sie oben einen Blick auf die spezifischeren Typen werfen.

Bild 8:HDI-Leiterplatte

Im Allgemeinen gibt es verschiedene Arten von HDI-Leiterplattenaufbauten, von denen einige sind:

0-N-0 – Laser Microvia

Dabei laminiert der Hersteller zunächst den Kern und bohrt ihn dann mechanisch. Dann wird der mechanische Bohrer plattiert und mit einem Laser getroffen, um Durchkontaktierungen zu bilden. Schließlich enthalten sie das Finale durch das Loch.

1-N-1 – Laser Microvia &Buried Via

Die „1“ steht für die sequentielle Laminierung, die auf beiden Seiten des Kerns erfolgt. Das bedeutet, dass sich auf beiden Seiten des Körpers zwei HDI-Schichten befinden. Der Prozess ist dem obigen ähnlich, außer dass nach dem Plattieren des mechanischen Bohrers eine Innenschicht gebildet wird.

Diese Kernschicht wird dann mit zwei weiteren Schichten laminiert, so dass der mechanische Bohrer als vergrabenes Via wirkt. Als nächstes bildet ein Laserbohrer weitere Durchkontaktierungen.

2-N-2 mit Microvia

Die „2“ steht hier für zwei Laminierungsschichten auf beiden Seiten des Kerns. Man kann also sagen, dass es vier Kupferschichten gibt, also gibt es bei diesem Typ insgesamt 6 Schichten.

Diese verschiedenen Aufbauten bieten unterschiedliche Vorteile in verschiedenen Branchen. Erfahren Sie in unserem nächsten Kapitel, wozu HDI-Leiterplatten in der Lage sind.

8、HDI-PCB-Fähigkeit

Die HDI-Leiterplatte ist in der Lage, Innovationen und kleine Produkte zu unterstützen. Dies liegt daran, dass mehr Technologie in weniger Schichten integriert werden kann. Mobiltelefone und Smartphones haben einen Trend zu schlankeren und leichteren Produkten ausgelöst, was nur durch diese bahnbrechende PCB-Technologie möglich ist.

So erhalten Sie Produkte, die weniger wiegen, mehr Funktionen erfüllen und gleichzeitig extrem klein sind. Es macht die Produkte nicht nur komfortabler in der Anwendung, sondern auch einfacher in der Herstellung. Sie verwenden dünnere und leichtere Materialien, die einfacher herzustellen sind.

Alles in allem erhalten Sie eine vierschichtige HDI-Leiterplatte, die über die gleiche Verdrahtungslötmaske verfügt, um ein Auslaufen elektrischer und thermischer Komponenten zu verhindern. Sprechen Sie unbedingt mit Ihrem Leiterplattenlieferanten über die Möglichkeiten einer achtschichtigen Standard-Leiterplatte. Es kann sogar mehr Funktionen ausführen, da die Komponenten näher beieinander liegen und mehr Platz für Ergänzungen schaffen.

Sie fragen sich vielleicht, ob die Herstellung über Mikro oder HDI teurer ist. Nun ja, es erfordert ein kompliziertes Design sowie Laserbohrer, Laserbildgebung, Plugging usw., um eine ordnungsgemäße HDI-Leiterplatte herzustellen. Die kleineren Komponenten, billigeren Materialien und Prozesse reduzieren jedoch effektiv die Preise dieser Produkte. Sie erhalten also ein erstaunlich innovatives Produkt zu einem geringeren Preis.

Mit der Entdeckung immer besserer Technologien werden HDI-Leiterplatten auf vielfältige Weise eingesetzt. Diese sind:

Bild 9:HDI-Leiterplatte

Medizinische Ausrüstung

Die technischen Eigenschaften und Funktionalitäten von Diagnose- und Überwachungsgeräten haben mit den HDI-Leiterplatten einen Höhenflug erlebt. Es sorgt für eine bessere Zuverlässigkeit, was im medizinischen Bereich von entscheidender Bedeutung ist.

Militär

HDI-Leiterplatten finden ihre Verwendung in militärischen Kommunikationsgeräten sowie anderen Geräten.

Computer und Smartphones

GPU- und CPU-Chips verwenden HDI-Leiterplatten, um ihre Leistung zu verbessern und eine kleinere Größe und ein geringeres Gewicht zu gewährleisten.

Luft- und Raumfahrtindustrie

Die Luft- und Raumfahrtindustrie profitiert stark von diesen kleineren und leichteren Chips.

HDI-Leiterplatten bieten eine hervorragende Chance für Hersteller, ihre Gewinne zu maximieren. Es gibt jedoch verschiedene Faktoren, die Sie bei HDI-Leiterplattenbestückungen berücksichtigen müssen, die wir in unserem nächsten Kapitel besprechen werden.

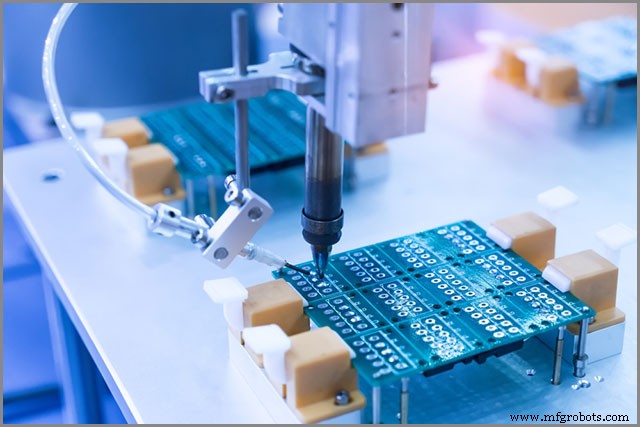

9、HDI-Leiterplattenbaugruppen – Die Entstehung billiger Leiterplatten

Die Montage von HDI-Leiterplatten umfasst eine Vielzahl einzigartiger Prozesse, die spezielle Geräte verwenden. Diese können sequenzielle Laminierzyklen sowie hohe Laserbohrer umfassen. Wenn Ihr Produktionsunternehmen oder CM diese Ausrüstung nicht im Lieferumfang enthalten hat, könnte dies eine zusätzliche Investition bedeuten.

Die Gesamtkosten der HDI-Leiterplatte ändern sich, wenn sich die Stapelhöhe ändert. Außerdem müssen Designer den Wert der Materialien der Komponenten berücksichtigen, einschließlich der Füllung in den Durchkontaktierungen.

Auch das Material jeder Kernschicht und die Anzahl der Schichten wirken sich auf die Kosten aus. Unter diesen ist Glasfaser am funktionellsten und kostengünstigsten. Diese Schichten können die Anzahl der Kupferlaminierungsschichten bestimmen, die die Platine haben wird. Je mehr Schichten, desto höher die Kosten.

Ein weiterer Faktor, den Sie beim Zusammenbau des Produkts berücksichtigen müssen, ist ein minimaler Platzbedarf. Die wichtigste Erkenntnis ist, dass die Herstellung und Herstellung von HDI-Leiterplatten zwar teuer sein kann, die Kosten jedoch im Designprozess minimiert werden können.

Daher müssen Designer und Elektronikingenieure sicherstellen, dass ihr Design den Fähigkeiten des CM entspricht. Die HDI-Leiterplatte kann je nach Design und verwendeten Materialien letztendlich günstiger sein als Standard-Leiterplatten.

Bild 10:HDI-Leiterplatte

10、Schlussfolgerung

Alles in allem führen HDI-Leiterplatten zu besseren Erträgen und sorgen für eine optimale Leistung. Es kann jedoch schwierig sein, einen Hersteller zu finden, der Ihnen zuverlässige Dienste leisten kann. Hier kommen wir bei WellPCB ins Spiel. Unsere Fertigungskapazitäten sind umfassend, sodass wir problemlos Prototypen nach Ihren Entwürfen herstellen können.

Unsere Zuverlässigkeitstests bestimmen die Qualität aller Produkte, um einen zufriedenstellenden Service zu gewährleisten. Besuchen Sie also unsere Website und fordern Sie jetzt Ihr Angebot an!

Industrietechnik

- Was ist AIaaS? Der ultimative Leitfaden für KI als Service

- Der ultimative Leitfaden für das Wartungsmanagement

- Der ultimative Leitfaden für das Lieferkettenmanagement

- Der ultimative CMMS-Kaufleitfaden

- Wie erreicht man den Null-Fehler?

- Verschmutzte Leiterplatte – Der ultimative Leitfaden, um Ihre Leiterplatte sauber und haltbar zu machen

- PCB-Schablonen – die ultimative Anleitung zur Herstellung

- Einseitige Leiterplatte – Der ultimative Leitfaden für mehr Einsparungen

- PCB-Kunst – Der ultimative Leitfaden zur Verbesserung von PCBs

- Schaltungsverfolgung – Der ultimative Leitfaden