Das überraschende Geheimnis zum Design der Kombinationsmethode von PCB-Panels

Die Panelisierung ist ein Muss unter Berücksichtigung der Effizienz der Leiterplattenherstellung. Einerseits führt die Panelisierung zu einer Verbesserung der Leiterplattenherstellungseffizienz, so dass die Vorlaufzeit reduziert werden kann. Andererseits ist für kleine Leiterplatten mit unregelmäßigen Formen die Panelisierung die effektivste Fertigungsmethode. Für die Leiterplattenmontage ist die Panelisierung hilfreich, da sie die Arbeitskosten senken kann und die Qualität der Produkte bequem kontrolliert werden kann.

Die Panelisierung hat jedoch auch einige Einschränkungen. Die Größe des gesamten PCB-Panels muss den Fertigungsmöglichkeiten von Automatisierungsgeräten entsprechen, einschließlich Pastendruckern, SPI-Geräten, SMT-Maschinen, Reflow-Öfen, AOI-Geräten, AI Panasert und Wellenlötmaschinen. Im Allgemeinen beträgt die maximale Größe des Gesamtlayouts 450 x 330 mm, während die Mindestgröße des Gesamtlayouts 50 x 50 mm beträgt. Einige unregelmäßige Leiterplatten, die kleine Größen haben und nicht gepanelt werden können, sind nur auf Hilfsfahrzeuge für die Hilfsfertigung angewiesen.

Ein Problem bleibt jedoch im Prozess der Panelisierung immer dann hervorstechend, wenn PCB-Hersteller und SMT-Hersteller es versäumen, die Herstellbarkeit vollständig zu berücksichtigen und die Nutzenmaximierung der Herstellungskosten zu erreichen. Sie müssen sich auf die am besten geeigneten Kombinationsmethoden gemäß den spezifischen PCB-Anforderungen unter Berücksichtigung von Kosten und Fertigungsmöglichkeiten verlassen.

Einige Kombinationsmethoden der Panelisierung werden wie folgt angezeigt:

• Panelisierung bestellen

Als gängige Methode ist die Auftragspanelisierung die am häufigsten verwendete Panelisierungsmethode. Viele Vorteile tragen zu seinem heutigen Leaderstatus bei. Erstens ist diese Art der Panelisierung mit allen Umständen kompatibel, ohne Rücksicht auf die Herstellungsbedingungen und Produktkombinationen der SMT-Hersteller zu nehmen. Zweitens wird die Auftragsbestückung nicht von der Herstellungsnummer beeinflusst, wodurch die maximale Anzahl von Bestückungen effektiv auf der maximalen Anzahl von SMT-Geräten basiert, so dass sie zu der höchsten Herstellbarkeit unter allen Kombinationen von Bestückungen führt. Drittens wird die Druckqualität nicht durch den Einfluss der Pad-Ausrichtung spezieller Komponenten im Prozess des Druckschablonendesigns verringert. Schließlich werden sich keine Betriebsschwierigkeiten aufgrund der unterschiedlichen Ausrichtungen der Platten in jedem Durchlauf des gesamten Verfahrens ansammeln.

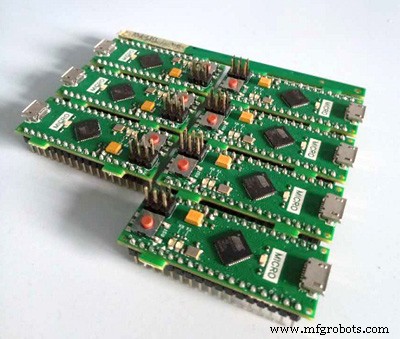

Auch für Leiterplattenhersteller sind die Kosten mit der Methode der Auftragspanelisierung akzeptabel und die Qualität kann auf höchstem Niveau gehalten werden. Die Auftragspanelisierung kann in Abbildung 1 unten angezeigt werden.

• Rotationswinkel-Panelisierung

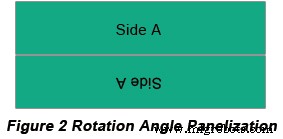

Um die optimale Ausnutzung von Plattenmaterialien zu erreichen und die Verschwendung von Plattenmaterialien zu verringern, wird die Panelisierung durch Drehen um 90 oder 180 Grad implementiert, was als Rotationswinkel-Panelisierung bezeichnet wird. Diese Art der Panelisierung berücksichtigt Behinderungen der Auftragspanelisierung als Folge des Platzmangels durch spezielle Komponenten.

Die Rotationswinkel-Panelisierung weist einige Nachteile auf. Erstens wird die Montageeffizienz möglicherweise nach der Winkeldrehung verringert. Und die Montagequalität bleibt möglicherweise vom stabilen Zustand fern. Die Arbeitskraft der Arbeiter wird auch in Bezug auf die Sichtkontrolle nach der Montage erhöht, da jedes Mal eine Richtungsänderung zu sehen ist, was zu einer hohen Wahrscheinlichkeit von Fehlern führt. Rotationswinkel-Panelisierung, dargestellt in Abbildung 2.

• Doppelseitige Paneele

Wie in Abbildung 3 dargestellt, bezieht sich die doppelseitige Panelisierung auf die Panelisierung, bei der beide Seiten einer Leiterplatte auf einer Seite als Panelpanelisiert werden.

Diese Art der Panelisierung ist für Leiterplatten verfügbar, deren beide Seiten keine großvolumigen und schlecht wärmebeständigen Komponenten aufweisen. Andernfalls können Bauteile auf der Rückseite einer Leiterplatte mit hohem Volumen und Gewicht möglicherweise herunterfallen und Bauteile mit geringer Hitzebeständigkeit werden verbrannt.

Diese Art der Panelisierung weist einige Vorteile auf. Erstens ist es gut geeignet, die SMT-Gesamteffizienz zu erhöhen und die Herstellungskosten zu senken. Die Doppelschicht-PCB-Fertigung kann durch einmaliges Handwerk abgeschlossen werden, wodurch eine gedruckte Schablone und Zeit für den Produktwechsel eingespart und die Nutzungseffizienz von SMT-Geräten erheblich gesteigert wird. Zweitens ist beim Reflow-Löten und Schwalllöten nur eine Probenkrümmung erforderlich, so dass Probenkrümmungsmaterial eingespart werden kann. Darüber hinaus verursacht die Managementstärke zur Feldfertigung nicht zu viel Abfall, so dass diese Art der Panelisierung für die Massenproduktion geeignet ist.

Auch diese Art der Panelisierung weist Nachteile auf. Erstens eignen sich Leiterplatten mit BGA nicht für diese Art der Panelisierung, da dies zu Schwierigkeiten bei der Nachbearbeitung führt. Zweitens leidet die Menge der Herstellungsprodukte unter Beschränkungen, da Platten basierend auf geraden Zahlen angeordnet werden müssen. Andernfalls wird Ausschuss einer Platine erzeugt. Drittens können AI und DIP nicht ausgeführt werden, bis das Schneiden abgeschlossen ist, so dass die Plug-in-Effizienz und die DIP-Nutzungsrate beeinflusst werden. Schließlich werden die Substrathersteller noch mehr Schwierigkeiten ausgesetzt sein, da es für sie schwierig ist, die Qualität zu kontrollieren.

• Kombinierte Panelisierung

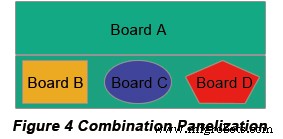

Kombinationsnutzen, auch Merkmalsnutzen genannt, ist eine Form des Nutzens, bei der verschiedene Arten von Leiterplatten nach Kombinationsprinzipien miteinander kombiniert werden. Es wird in Abbildung 4 unten angezeigt.

Diese Art der Panelisierung weist einige Vorteile auf. Erstens ist es für das Fertigungsmodell geeignet, das mehrere PCB-Kombinationen in Produkten wie Haushaltsgeräten und Spielzeug enthält. Zweitens ist es vorteilhaft für die Verbesserung der Produktionseffizienz und die Kostenreduzierung, so dass der Produktumsatz und der Lagerbestand an halbfertigen Produkten stark reduziert werden können, was in der Lage ist, die Kundenanforderungen nach schnellem Versand zu erfüllen.

Allerdings weist diese Art der Panelisierung auch Nachteile auf. Einerseits ist die Produktdifferenzierung im Prozess der Fließbandarbeit schwer zu handhaben, was zu Produktchaos führt. Wenn andererseits eine Platine in der Kombination unter schlechter Qualität oder sogar Ausschuss leidet, sinkt die Gesamtzahl der Panelizations und es ist schlecht für die Wiederherstellung in der Fertigung.

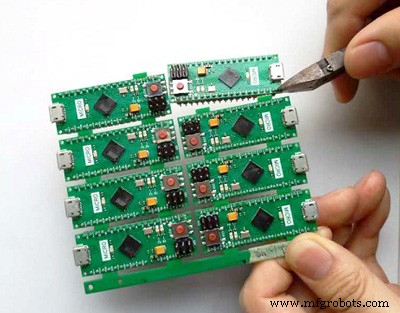

Die idealen Kombinationsmöglichkeiten von PCB-Panels werden durch Herstellungseffizienz, Schwierigkeit und Kosten bestimmt, und Depanelisierungsmethoden sind äußerst wichtig und wesentlich, wobei die am häufigsten verwendeten Methoden V-Nut und Schnapploch sind. Bei der Entwicklung des Trennverfahrens muss der Druck vollständig berücksichtigt werden, um die durch das Aufschmelzen verursachte Verformung zu vermeiden und die Bequemlichkeit des Trennens sicherzustellen. Schnapplöcher werden hauptsächlich für Leiterplatten mit einer Dicke von weniger als 1,0 mm verwendet, die externe kraftempfindliche Komponenten wie BGA aufweisen, sodass die Möglichkeit einer Reflow-Verformung reduziert werden kann, um die Qualität sicherzustellen, die Fertigungseffizienz zu verbessern und externe Kräfte zu verteilen.

PCBCart bietet kostenlose PCB-Panelisierung!

Als Mehrwertoption unseres kundenspezifischen PCB-Fertigungsservices bieten wir einen KOSTENLOSEN PCB-Panelisierungsservice an. Sie können uns gerne die PCB-Designdatei der einzelnen Einheit zusenden, wir erledigen die Dateipanelisierungsarbeiten und produzieren Ihre Platinen in Paneltypen! Ihnen werden nur die Herstellungskosten für die Leiterplatte in Rechnung gestellt. Ist das nicht faszinierend? Wenn Sie die PCB-Gerber-Datei in Händen halten, können Sie gerne auf die Schaltflächen unten klicken, um Ihre PCB-Herstellungskosten innerhalb von Sekunden zu erhalten, oder Sie erreichen uns einfach hier für weitere Informationen und ein manuelles Angebot.

Hilfreiche Ressourcen

• Was ist PCB-Panelisierung und wie sie bei der PCB-Bestückung und -Fertigung hilft

• PCB-Fertigungsservice mit vollem Funktionsumfang von PCBCart – Mehrere Mehrwertoptionen

• Erweiterter PCB-Bestückungsservice von PCBCart – Beginnen Sie ab 1 Stück

• So bestellen Sie Leiterplatten als Panels mit PCBCart

Industrietechnik

- Das Geheimnis der CO2-Neutralität steckt in Ihrem Müllcontainer

- Was ist das Geheimnis zur Steigerung der Leads? Ihre Website

- Richtlinien für die PCB-Panelisierung

- Wozu dienen Testpunkte in einer PCB-Schaltung?

- Industrie 4.0:Echte Evolution der Produktionsmethode?

- Die Herausforderung der 5S-Methode für die Industrie 4.0

- Welche Rolle spielen Arbeitsanweisungen in der DMAIC-Methode?

- Schaltungsverfolgung – Der ultimative Leitfaden

- Unterdrückungsmethode der Signalreflexion im Hochgeschwindigkeits-PCB-Layout

- 5 wichtige Phasen des PCB-Herstellungsprozesses