3 Lektion 2:Geschwindigkeiten, Vorschübe und Klopfen

Ziel

Nach Abschluss dieser Einheit sollten Sie in der Lage sein:

- Identifizieren und wählen Sie vertikale Fräsmaschinen-Setups und -Operationen für eine Vielzahl von Bearbeitungsaufgaben.

- Wählen Sie eine geeignete Schnittgeschwindigkeit für verschiedene Materialarten.

- Berechnen Sie Schnittgeschwindigkeiten und Vorschübe für Schaftfräsoperationen.

- Erklären Sie, wie Sie das Anzapfen der Stromzufuhr richtig einrichten.

Schneidgeschwindigkeit

Die Schnittgeschwindigkeit ist definiert als die Geschwindigkeit an der Außenkante des Werkzeugs beim Schneiden. Dies wird auch als Oberflächengeschwindigkeit bezeichnet. Oberflächengeschwindigkeit, Oberflächenmaterial und Oberflächenbereich stehen in direktem Zusammenhang. Wenn sich zwei Werkzeuge unterschiedlicher Größe mit der gleichen Umdrehung pro Minute (U/min) drehen, hat das größere Werkzeug eine größere Oberflächengeschwindigkeit. Die Oberflächengeschwindigkeit wird in Oberflächenfuß pro Minute (SFM) gemessen. Alle Schnittwerkzeuge arbeiten nach dem Surface Footage Prinzip. Die Schnittgeschwindigkeiten hängen in erster Linie von der Art des zu schneidenden Materials und der Art des verwendeten Schneidwerkzeugs ab. Die Härte des Werkstoffs hat viel mit der empfohlenen Schnittgeschwindigkeit zu tun. Je härter der Werkstoff, desto langsamer die Schnittgeschwindigkeit. Je weicher das Arbeitsmaterial, desto höher die empfohlene Schnittgeschwindigkeit (siehe Abbildung 1).

Stahl Eisen Aluminium Blei

Abbildung 1:Erhöhung der Schnittgeschwindigkeit basierend auf Werkstoffhärte

Auch die Härte des Schneidstoffs hat großen Einfluss auf die empfohlene Schnittgeschwindigkeit. Je härter der Bohrer, desto höher die Schnittgeschwindigkeit. Je weicher der Bohrer, desto geringer die empfohlene Schnittgeschwindigkeit (siehe Abbildung 2).

Kohlenstoffstahl Schnellarbeitsstahl Hartmetall

Abbildung 2:Erhöhung der Schnittgeschwindigkeit basierend auf Schneidwerkzeughärte

Tabelle 1:Schnittgeschwindigkeiten für Materialtypen

| Materialart | Schnittgeschwindigkeit (SFM) |

|---|---|

| Stahl mit niedrigem Kohlenstoffgehalt | 40-140 |

| Stahl mit mittlerem Kohlenstoffgehalt | 70-120 |

| Stahl mit hohem Kohlenstoffgehalt | 65-100 |

| Automatenstahl | 100-150 |

| Edelstahl, C1 302, 304 | 60 |

| Edelstahl, C1 310, 316 | 70 |

| Edelstahl, C1 410 | 100 |

| Edelstahl, C1 416 | 140 |

| Edelstahl, C1 17-4, pH | 50 |

| Legierter Stahl, SAE 4130, 4140 | 70 |

| Legierter Stahl, SAE 4030 | 90 |

| Werkzeugstahl | 40-70 |

| Gusseisen – normal | 80-120 |

| Gusseisen – hart | 5-30 |

| Grauguss | 50-80 |

| Aluminiumlegierungen | 300-400 |

| Nickellegierung, Monel 400 | 40-60 |

| Nickellegierung, Monel K500 | 30-60 |

| Nickellegierung, Inconel | 5-10 |

| Legierungen auf Kobaltbasis | 5-10 |

| Titanlegierung | 20-60 |

| Unlegiertes Titan | 35-55 |

| Kupfer | 100-500 |

| Bronze–Normal | 90-150 |

| Bronze–Schwierig | 30-70 |

| Zirkonium | 70-90 |

| Messing und Aluminium | 200-350 |

| Silikonfreie Nichtmetalle | 100-300 |

| Siliziumhaltige Nichtmetalle | 30-70 |

Spindelgeschwindigkeit

Sobald die SFM für ein bestimmtes Material und Werkzeug bestimmt ist, kann die Spindel berechnet werden, da dieser Wert von der Schnittgeschwindigkeit und dem Werkzeugdurchmesser abhängt.

RPM =(CS x 4) / D

Wo:

- RPM =Umdrehungen pro Minute.

- CS =Schnittgeschwindigkeit in SFM.

- D =Werkzeugdurchmesser in Zoll.

Fräsvorschub

Der Vorschub (Fräsmaschinenvorschub) kann als die Entfernung in Zoll pro Minute definiert werden, um die sich das Werkstück in den Fräser bewegt.

Bei den Fräsmaschinen, die wir hier bei LBCC haben, ist der Vorschub unabhängig von der Spindeldrehzahl. Dies ist eine gute Anordnung und ermöglicht schnellere Vorschübe für größere, langsam rotierende Fräser.

Der auf einer Fräsmaschine verwendete Vorschub hängt von folgenden Faktoren ab:

- Die Schnitttiefe und -breite.

- Die Art des Schneideplotters.

- Die Schärfe des Messers.

- Das Werkstückmaterial.

- Die Festigkeit und Gleichmäßigkeit des Werkstücks.

- Das erforderliche Finish.

- Die erforderliche Genauigkeit.

- Die Leistung und Steifigkeit der Maschine, der Haltevorrichtung und des Werkzeugaufbaus.

Vorschub pro Zahn

Vorschub pro Zahn ist die Materialmenge, die von jedem Zahn des Schneidwerkzeugs entfernt werden sollte, während es sich dreht und in das Werkstück vordringt.

Während das Werkstück in den Fräser vordringt, rückt jeder Zahn des Fräsers gleich weit in das Werkstück vor und erzeugt Späne gleicher Dicke.

Diese Spandicke oder der Vorschub pro Zahn bilden zusammen mit der Zähnezahl des Fräsers die Grundlage für die Bestimmung des Vorschubs.

Der ideale Vorschub beim Fräsen wird in Zoll pro Minute (IPM) gemessen und mit dieser Formel berechnet:

IPM =F x N x U/min

Wo:

- IPM =Vorschubgeschwindigkeit in Zoll pro Minute

- F =Vorschub pro Zahn

- N =Anzahl der Zähne

- RPM =Umdrehungen pro Minute

Zum Beispiel:

Vorschübe für Schaftfräser, die in vertikalen Fräsmaschinen verwendet werden, reichen von 0,001 bis 0,002 Zoll Vorschub pro Zahn für Fräser mit sehr kleinem Durchmesser auf Stahlwerkstücken bis zu 0,010 Zoll Vorschub pro Zahn für große Fräser in Aluminiumwerkstücken. Da die Schnittgeschwindigkeit für Weichstahl 90 beträgt, beträgt die U/min für einen 3/8-Zoll-Hochgeschwindigkeits-Schaftfräser mit zwei Schneiden

RPM = CS x 4 / D = 90 x 4 / (3/8) = 360 / 0,375 = 960 U/min

Zur Berechnung des Vorschubs wählen wir 0,002 Zoll pro Zahn

IPM =F x N x RPM =0,002 x 2 x 960 =3,84 IPM

Maschineneinzug

Die Maschinenbewegung, die bewirkt, dass ein Schneidwerkzeug in oder entlang der Oberfläche eines Werkstücks schneidet, wird als Vorschub bezeichnet.

Die Vorschubmenge wird bei der Metallzerspanung normalerweise in Tausendstel Zoll gemessen.

Feeds werden auf verschiedenen Maschinentypen leicht unterschiedlich ausgedrückt.

Bohrmaschinen mit Kraftvorschüben sind so ausgelegt, dass sie den Bohrer bei jeder Umdrehung der Spindel um einen bestimmten Betrag vorschieben. Wenn wir die Maschine auf einen Vorschub von 0,006 Zoll einstellen, schiebt die Maschine 0,006 Zoll für jede Umdrehung der Spindel vor. Dies wird in (IPR) Zoll pro Umdrehung ausgedrückt

Klopfverfahren

Gute Praktiken:

Verwenden von Anleitungen zum Tippen

Gewindeführungen sind ein wesentlicher Bestandteil bei der Herstellung eines verwendbaren und geraden Gewindes. Beim Drehen oder Fräsen ist der Gewindebohrer bereits gerade und zentriert. Gehen Sie beim manuellen Ausrichten eines Gewindebohrers vorsichtig vor, da eine 90°-Führung des Gewindebohrers viel genauer ist als das menschliche Auge.

Öl verwenden

Beim Bohren und Gewindeschneiden ist es wichtig, Öl zu verwenden. Es verhindert, dass die Bits quietschen, macht den Schnitt glatter, reinigt die Späne und schützt den Bohrer und den Schaft vor Überhitzung.

Picken

Das Picken hilft sicherzustellen, dass Bits nicht überhitzen und brechen, wenn sie zum Bohren oder Gewindebohren verwendet werden. Beim Lochbohren wird ein Teil teilweise durchbohrt und dann zurückgezogen, um Späne zu entfernen, während das Teil gleichzeitig abkühlen kann. Das Drehen des Griffs um eine volle Drehung und dann um eine halbe Drehung zurück ist übliche Praxis. Wenn der Bohrer oder Gewindebohrer herausgedreht wird, entfernen Sie so viele Späne wie möglich und fügen Sie Öl auf die Oberfläche zwischen dem Bohrer oder Gewindebohrer und dem Werkstück hinzu.

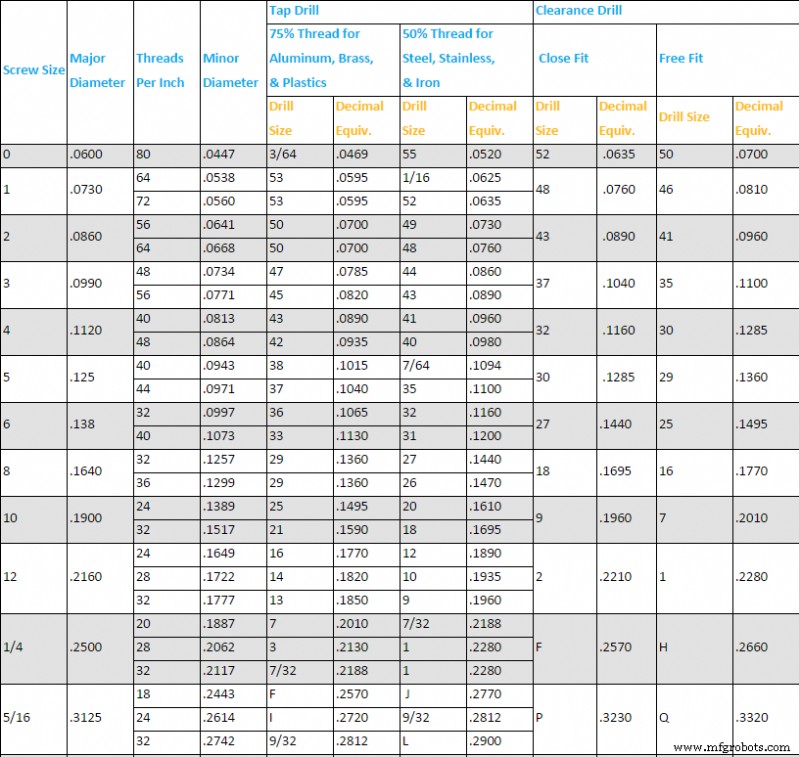

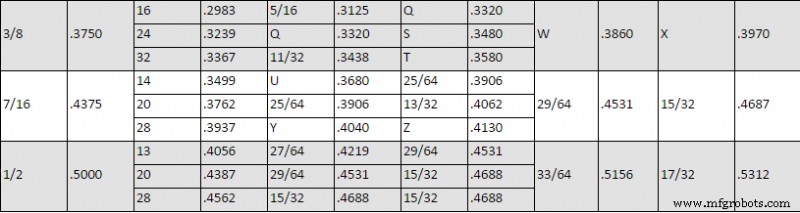

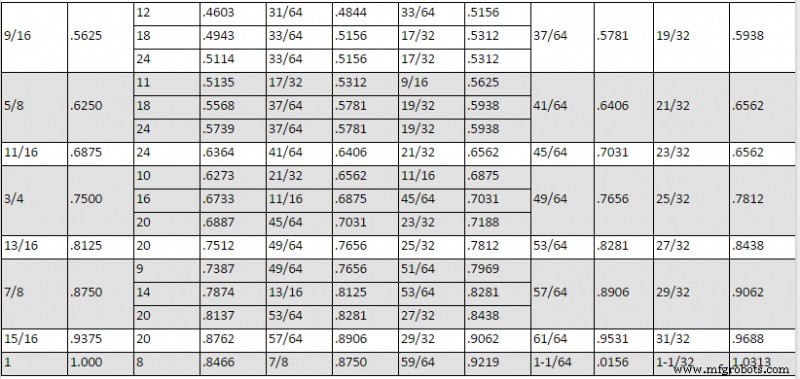

Handklopfverfahren

- Wählen Sie eine Bohrergröße aus der Tabelle aus.

Bei der Auswahl einer Hahngröße ist diese Tabelle die erste Anlaufstelle.

- Falls erforderlich, fügen Sie dem Loch vor dem Gewindeschneiden eine Fase hinzu.

Fasen und Senkungen sind zusätzliche Merkmale, die manchmal bei Schrauben gewünscht werden. Für beste Ergebnisse sollte die Drehzahl der Spindel zwischen 150 und 250 U/min liegen. - Holen Sie sich eine Tap-Anleitung.

Das Loch ist jetzt bereit zum Gewindeschneiden. Verwenden Sie dazu die Gewindebohrer und Führungsklötze in der Nähe der manuellen Mühlen. Die Führungsblöcke haben mehrere Löcher für unterschiedlich große Wasserhähne. Wählen Sie denjenigen aus, der der Größe des verwendeten Gewindebohrers am nächsten kommt, und platzieren Sie ihn über dem Bohrloch. - Tippen Sie auf die Fäden.

Schneiden Sie den Gewindebohrer mit den Windeisen. Üben Sie leichten Druck aus, während Sie den Schraubenschlüssel eine vollständige Umdrehung hineindrehen und dann eine halbe Umdrehung herausdrehen. Tippen Sie auf die gewünschte Tiefe. - Tap beenden.

Wenn der Hahn nicht weiter geht oder die gewünschte Tiefe erreicht ist, lassen Sie den Druck auf den Hahn los; es hat wahrscheinlich die Talsohle erreicht. Entfernen Sie den Hahn aus dem Loch. Wenn Sie noch mehr Druck ausüben, wird der Hahn wahrscheinlich brechen. Je kleiner der Wasserhahn, desto wahrscheinlicher ist es, dass er bricht.

Power Feed Tapping Procedure (Vertical Mill)

- Das Anbohren von Stromzufuhr ist dem Anbohren von Hand ähnlich. Anstelle von Hand zu klopfen, verwenden Sie jedoch die vertikale Fräse, um das Werkstück zu klopfen.

- Bevor Sie die Maschine starten, schalten Sie die Mühle in einen niedrigen Gang.

- Löse die Federverriegelung und bewege die Feder so weit wie möglich. Dadurch wird sichergestellt, dass ausreichend Platz vorhanden ist, um bis zur gewünschten Tiefe zu klopfen.

- Drehen Sie die Spindel auf VORWÄRTS und stellen Sie die Spindeldrehzahl auf 60 U/min ein.

- Führen Sie den Wasserhahn nach unten. Wenn der Zapfhahn das Material greift, wird es automatisch in das Loch eingeführt.

- Wenn die gewünschte Tiefe erreicht ist, drehen Sie den Drehrichtungsschalter schnell von vorwärts auf rückwärts. Dies wird die Richtung des Gewindebohrers umkehren und ihn aus dem Loch entfernen. Das Umkehren der Richtung in einer fließenden Bewegung verhindert eine Beschädigung der Gewindebohrung und des Gewindebohrers.

- Schalten Sie das Gerät aus.

- Reinigen Sie das Gewindeloch, den Hahn und die Stromversorgungsmaschine, bevor Sie gehen.

EINHEITENTEST

- Erklären Sie Schnittgeschwindigkeiten für härtere und weichere Materialien.

- Was ist die Schnittgeschwindigkeit für Werkzeugstahl und Aluminium?

- Berechnen Sie die Drehzahl für einen HSS-Schaftfräser mit ½ Zoll Durchmesser zur Bearbeitung von Aluminium.

- Berechnen Sie den Vorschub für ein dreischneidiges Werkzeug. Verwenden Sie die Drehzahl aus Frage 3.

- Berechnen Sie die Drehzahl für einen HSS-Schaftfräser mit ¾ Zoll Durchmesser zur Bearbeitung von Bronze.

- Berechnen Sie die Vorschubgeschwindigkeit für einen zweischneidigen Hartmetall-Schaftfräser mit einem Durchmesser von ½ Zoll zur Bearbeitung von kohlenstoffarmem Stahl.

- Was ist der Zweck des Pickens beim Bohren oder Gewindeschneiden?

- Wählen Sie eine geeignete Bohrergröße für 5/16 – 24 Gewindeschneider.

- Warum werden Schneidflüssigkeiten verwendet?

- Beschreiben Sie den Unterschied zwischen manuellem und elektrischem Anzapfen.

Industrietechnik

- Wasserstrahlschneiden für Gummi und Kunststoff

- Drehmaschinenoperationen und Drehschneidwerkzeuge

- Was ist Plasmaschneiden und wie funktioniert Plasmaschneiden?

- Drehoperationen und Schneidwerkzeuge

- Bewältigung allgemeiner Herausforderungen beim Schneiden und Schleifen von Aluminium

- Wie Schneidflüssigkeiten auf Kunststoffbasis CNC-Schnittgeschwindigkeiten und Vorschübe steigern können

- 5 Wege zur Verlängerung der Werkzeuglebensdauer und Steigerung der Produktivität

- Herausforderungen beim Schneiden:Composites mit gemischter Matrix und faserverstärkte Verbundwerkstoffe

- Kegelkompensation und Wasserstrahlschneiden

- Vor- und Nachteile des Drahterodierens