21 Lektion 4:CNC-Sprache und -Struktur

ZIEL

Nach Abschluss dieser Einheit sollten Sie in der Lage sein:

- Identifizieren Sie die Anweisungen der Programmliste.

- Programmformat verstehen

- Beschreiben Sie die Befehlscodes für Briefadressen

- Beschreiben Sie Codedefinitionen für Sonderzeichen.

- Verstehen Sie die G &M-Codes.

CNC-Programme listen auszuführende Anweisungen in der Reihenfolge auf, in der sie geschrieben wurden. Sie lesen sich wie ein Buch, von links nach rechts und von oben nach unten. Jeder Satz in einem CNC-Programm wird in eine separate Zeile namens aBlock geschrieben. Blöcke sind in einer bestimmten Reihenfolge angeordnet, die Sicherheit, Vorhersagbarkeit und Lesbarkeit fördert, daher ist es wichtig, sich an eine Standardprogrammstruktur zu halten.

Die Blöcke sind in der folgenden Reihenfolge angeordnet:

- Programmstart

- Tool laden

- Spindel ein

- Kühlmittel ein

- Schnell über Teil positionieren

- Bearbeitungsvorgang

- Kühlmittel aus

- Spindel aus

- Bewege dich in eine sichere Position

- Programm beenden

Die oben aufgeführten Schritte stellen die einfachste Art von CNC-Programmen dar, bei denen nur ein Werkzeug verwendet und eine Operation ausgeführt wird. Programme, die mehrere Tools verwenden, wiederholen die Schritte zwei bis neun für jedes.

Tabelle 3 und Tabelle 4 im Abschnitt G &M Codes zeigen die gängigsten G- und M-Codes, die man sich möglichst merken sollte.

Wie jede Sprache hat die G-Code-Sprache Regeln. Beispielsweise sind einige Codes modal, was bedeutet, dass sie nicht wiederholt werden müssen, wenn sie sich nicht zwischen den Blöcken ändern. Einige Codes haben unterschiedliche Bedeutungen, je nachdem, wie und wo sie verwendet werden.

Obwohl diese Regeln in diesem Kapitel behandelt werden, kümmern Sie sich nicht darum, jede Nuance der Sprache zu lernen. Es ist die Aufgabe des Postprozessors der CAD/CAM-Software, das CNC-Programm richtig zu formatieren und zu schreiben.

Programmformat

Das Programm in Tabelle 1:unten bearbeitet eine quadratische Kontur und bohrt ein Loch.

| Blockieren | Beschreibung | Zweck |

| % O1234 (T1 0,25 Schaftfräser) G17 G20 G40 G49 G80 G90 | Programmstart. Programmnummer (Programmname). Werkzeugbeschreibung für Bediener. Sicherheitsblock, um sicherzustellen, dass sich die Maschine im sicheren Modus befindet. | Programm starten |

| T1 M6 S9200 M3 | Laden Sie Werkzeug Nr. 1. Spindeldrehzahl 9200 U/min, im Uhrzeigersinn. | Werkzeug ändern |

| G54 M8 G00 X-0,025 Y-0,275 G43 Z1.H1 Z0.1 G01 Z-0.1 F18. | Verwenden Sie Fixture Offset #1. Kühlmittel ein. Schneller oberer Teil. Schnell zur sicheren Ebene, verwenden Sie den Werkzeuglängenversatz Nr. 1. Eilgang zum Flugzeugvorschub. Linienbewegung auf Schnitttiefe bei 18 IPM. | Auf Position verschieben |

| G41 Y0.1 D1 F36. Y2.025 X2.025 Y-0,025 X-0,025 G40 X-0,4 G00 Z1. | CDC links, Leitung in Linie, Dia. Offset #1, 36 IPM. Zeilenverschiebung. Zeilenverschiebung. Zeilenverschiebung. Zeilenverschiebung. Schalte CDC mit Ausfahrbewegung aus. Schnell zum sicheren Flugzeug. | Maschinenkontur |

| M5 M9 (T2 0,25 BOHRER) T2 M6 S3820 M3 | Spindel aus. Kühlmittel aus. Werkzeugbeschreibung für Bediener. Laden Sie Werkzeug Nr. 2. Spindeldrehzahl 3820 U/min, im Uhrzeigersinn. | Werkzeug ändern |

| M8 X1. Y1. G43 Z1.H2 Z0.25 | Kühlmittel ein. Schnell über dem Loch. Eilgang zur sicheren Ebene, Werkzeuglängenversatz 2 verwenden. Eilgang zum Flugzeugvorschub. | Auf Position verschieben |

| G98 G81 Z-0.325 R0.1 F12. G80 Z1. | Bohrlochzyklus (Festzyklus), Tiefe Z-.325, F12. Bohrzyklus abbrechen. Schnell zum sicheren Flugzeug. | Loch bohren |

| M5 M9 G91 G28 Z0 G91 G28 X0 Y0 G90 M30 % | Spindel aus. Kühlmittel aus. Zurück zur Ausgangsposition der Maschine in Z. Zurück zur Ausgangsposition der Maschine in XY. Auf absoluten Positionierungsmodus zurücksetzen (zur Sicherheit). Programm auf Anfang zurücksetzen. Programm beenden. | Programm beenden |

Befehlscodes für Buchstabenadressen

Der Befehlsblock steuert die Werkzeugmaschine durch die Verwendung von Buchstabenadressenbefehlen. Einige werden mehr als einmal verwendet und ihre Bedeutung ändert sich je nachdem, welcher G-Code im selben Block erscheint.

Codes sind entweder modal, was bedeutet, dass sie in Kraft bleiben, bis sie gelöscht oder geändert werden, oder nicht-modal, was bedeutet, dass sie nur im aktuellen Block wirksam sind. Wie Sie sehen, sind viele der Buchstabenadressen logisch gewählt (T für Werkzeug, S für Spindel, F für Vorschub usw.).

Die nachstehende Tabelle listet die gebräuchlichsten Buchstabenadressen-Befehlscodes auf.

Tabelle 2:Befehlscodes für Briefadressen

| Variable | Beschreibung | Definitionen |

| A | Absolute oder inkrementelle Position der A-Achse (Rotationsachse um die X-Achse) | A,B,C – 4./5.Achse Drehbewegung

Drehung jeweils um die X-, Y- oder Z-Achse. Der Winkel wird in Grad angegeben und ist auf drei Dezimalstellen genau. |

| B | Absolute oder inkrementelle Position der B-Achse (Drehachse um die Y-Achse) | Dasselbe wie A |

| C | Absolute oder inkrementelle Position der C-Achse (Rotationsachse um die Z-Achse) | Dasselbe wie B |

| D | Definiert Durchmesser oder Radialversatz, der für die Fräserkompensation verwendet wird |

Wird verwendet, um den Verschleiß und die Durchbiegung des Werkzeugdurchmessers zu kompensieren. D wird von einer Ganzzahl begleitet, die mit der Werkzeugnummer identisch ist (T5 verwendet D5 usw.). Es wird kein Dezimalpunkt verwendet. Sie wird immer in Verbindung mit G41 oder G42 und einer XY-Bewegung (nie Bogen) verwendet. Beim Aufruf liest die Steuerung das Register und versetzt den Werkzeugweg nach links (G41) oder rechts (G42) um den Wert im Register. |

| E | Präziser Vorschub beim Gewindeschneiden auf Drehmaschinen |

|

| F | Definiert die Vorschubgeschwindigkeit |

Legt die Vorschubgeschwindigkeit bei der Bearbeitung von Linien, Bögen oder Bohrzyklen fest. Die Vorschubgeschwindigkeit kann in Zoll pro Minute (G94-Modus) oder Inverse Time (G93-Modus) angegeben werden. Vorschübe können bis zu drei Dezimalstellen genau sein (für Gewindeschneidzyklen) und erfordern einen Dezimalpunkt. |

| G | Adresse für vorbereitende Befehle | G-Befehle teilen der Steuerung oft mit, welche Art von Bewegung gewünscht wird (z. B. schnelle Positionierung, linearer Vorschub, kreisförmiger Vorschub, fester Zyklus) oder welcher Versatzwert verwendet werden soll. G02 X2.Y2.I.50J0. |

| H | Definiert den Werkzeuglängenversatz; Inkrementelle Achse, die der C-Achse entspricht (z. B. auf einem Dreh-Fräser) |

Dieser Code ruft ein Register für den Werkzeuglängenversatz (TLO) auf der Steuerung auf. Die Steuerung kombiniert die Z-Werte für TLO und Vorrichtungsversatz, um zu wissen, wo sich das Werkzeug in Bezug auf den Werkstückbezug befindet. Sie wird immer von einer Ganzzahl (H1, H2 usw.), G43 und einer Z-Koordinate begleitet. |

| Ich | Definiert die Bogengröße in der X-Achse für G02- oder G03-Bogenbefehle. Wird auch als Parameter innerhalb einiger fester Zyklen verwendet. |

Bei Bogenbewegungen (G2/G3) ist dies der inkrementelle X-Abstand vom Bogenstartpunkt zum Bogenmittelpunkt. Bestimmte Bohrzyklen verwenden I auch als optionalen Parameter.

|

| J | Definiert die Bogengröße in der Y-Achse für G02- oder G03-Bogenbefehle. Wird auch als Parameter innerhalb einiger fester Zyklen verwendet. |

Bei Bogenbewegungen (G2/G3) ist dies der inkrementelle Y-Abstand vom Bogenstartpunkt zum Bogenmittelpunkt. Bestimmte Bohrzyklen verwenden J auch als optionalen Parameter.

|

| K | Definiert die Bogengröße in der Z-Achse für G02- oder G03-Bogenbefehle. Wird auch als Parameter innerhalb einiger fester Zyklen verwendet, gleich der L-Adresse. |

Für eine Bogenbewegung (G2/G3) ist dies der inkrementelle Z-Abstand vom Bogenstartpunkt zum Bogenmittelpunkt. In der G17-Ebene ist dies der inkrementelle Z-Abstand für spiralförmige Bewegungen. Bestimmte Bohrzyklen verwenden J auch als optionalen Parameter.

|

| L | Zyklusschleifenanzahl behoben; Angabe, welches Register mit G10 bearbeitet werden soll | Festzyklus-Schleifenanzahl:Definiert die Anzahl der Wiederholungen („Schleifen“) eines Festzyklus an jeder Position. Wird als 1 angenommen, sofern nicht mit einer anderen Ganzzahl programmiert. Manchmal wird die K-Adresse anstelle von L verwendet Bohrungen mit gleichem Abstand können als Schleife anstatt als einzelne Positionen programmiert werden |

| M | Sonstige Funktion |

Immer begleitet von einer ganzen Zahl, die seine Bedeutung festlegt. In jedem Codeblock ist nur ein M-Code erlaubt. Erweiterte Definitionen von M-Codes erscheinen später in diesem Kapitel. |

| N | Zeilennummer (Blocknummer) im Programm; Mit G10 zu ändernde Systemparameternummer |

Satznummern können das CNC-Programm leichter lesbar machen. Sie werden selten für CAD/CAM-generierte Programme ohne Unterprogramme benötigt. Da sie den Kontrollspeicher einnehmen, verwenden die meisten 3D-Programme keine Blocknummern. Blocknummern sind Ganzzahlen mit einer Länge von bis zu fünf Zeichen ohne Dezimalpunkt. Sie dürfen nicht vor dem Anfangs-/Endzeichen des Bands (%) und normalerweise nicht vor einem Nur-Kommentar-Block erscheinen. |

| O | Programmname |

Programme werden unter ihrer Programmnummer auf der Steuerung gespeichert. Dies ist eine Ganzzahl, der der Buchstabe O vorangestellt ist und die keine Nachkommastellen hat.

|

| P | Dient als Parameteradresse für verschiedene G- und M-Codes |

Verweilzeit (Verzögerung) in Sekunden. Begleitet von G4, sofern nicht innerhalb bestimmter Bohrzyklen verwendet.

|

| Q | Peck-Inkrement in Festzyklen |

Der inkrementelle Vorschubabstand pro Durchgang in einem Lochbohrzyklus.

|

| R | Definiert die Größe des Bogenradius oder die Rückzugshöhe in Festzyklen |

Bögen können mit dem Bogenradius R oder I,J,KVektoren definiert werden. IJKs sind zuverlässiger als Rs, daher wird empfohlen, sie stattdessen zu verwenden. Ris wird auch von Bohrzyklen als Z-Wert der Rücklaufebene verwendet.

|

| S | Definiert die Geschwindigkeit, entweder Spindelgeschwindigkeit oder Oberflächengeschwindigkeit, je nach Modus |

Spindeldrehzahl in Umdrehungen pro Minute (RPM). Es ist ein ganzzahliger Wert ohne Dezimalstelle und wird immer in Verbindung mit M03 (Spindel im Uhrzeigersinn) oder M04 (Spindel im Uhrzeigersinn) verwendet.

|

| T | Werkzeugauswahl |

Wählt Werkzeug aus. Es ist ein ganzzahliger Wert, der immer von M6 (Werkzeugwechselcode) begleitet wird. |

| U | Inkrementelle Achse, die der X-Achse entspricht (in der Regel nur Steuerungen der Drehmaschinengruppe A) Definiert auch die Verweilzeit auf einigen Maschinen. | Bei diesen Steuerungen umgehen X und U G90 bzw. G91. Auf diesen Drehmaschinen ist G90 stattdessen eine feste Zyklusadresse zum Schruppen. |

| V | Inkrementelle Achse entsprechend der Y-Achse | Bis in die 2000er Jahre wurde die V-Adresse sehr selten verwendet, da die meisten Drehmaschinen, die U und W verwendeten, keine Y-Achse hatten, also verwendeten sie V nicht. (Green et al. 1996 führten V nicht einmal in ihrer Adresstabelle auf. ) Das ist immer noch oft der Fall, obwohl die Verbreitung von angetriebenen Drehwerkzeugen und der Dreh-Fräs-Bearbeitung die Verwendung von V-Adressen weniger selten gemacht hat als früher (Smid2008 zeigt ein Beispiel). |

| W | Inkrementelle Achse, die der Z-Achse entspricht (in der Regel nur Steuerungen der Drehmaschinengruppe A) | Bei diesen Steuerungen umgehen Z und W G90 bzw. G91. Auf diesen Drehmaschinen ist G90 stattdessen eine feste Zyklusadresse zum Schruppen. |

| X | Absolute oder inkrementelle Position der X-Achse. |

Koordinatendaten für die X-Achse. Bis zu vier Nachkommastellen sind erlaubt, nachgestellte Nullen werden nicht verwendet. Die Koordinaten sind modal, sie müssen also nicht in nachfolgenden Sätzen wiederholt werden, wenn sie sich nicht ändern. |

| Y | Absolute oder inkrementelle Position der Y-Achse | Koordinatendaten für die Y-Achse. G01 Y2.250 F20. |

| Z | Absolute oder inkrementelle Position der Z-Achse | Koordinatendaten für die Z-Achse. |

Sonderzeichen-Code-Definitionen

Im Folgenden finden Sie eine Liste häufig verwendeter Sonderzeichen, ihrer Bedeutung, Verwendung und Einschränkungen.

% – Programmstart oder -ende

Alle Programme beginnen und enden mit % auf einem eigenen Block. Dieser Code wird Bandrücklaufzeichen genannt (ein Überbleibsel aus der Zeit, als Programme mit Papierbändern geladen wurden).

( ) – Kommentare

Kommentare an den Bediener müssen aus Großbuchstaben bestehen und in Klammern eingeschlossen sein. Die maximale Länge eines Kommentars beträgt 40 Zeichen und alle Zeichen werden großgeschrieben.

(T02:5/8 END MILL)

/ – Löschen sperren

Codes nach diesem Zeichen werden ignoriert, wenn der Schalter Block Delete an der Steuerung eingeschaltet ist.

/ M00

; – Blockende

Dieses Zeichen ist nicht sichtbar, wenn das CNC-Programm in einem Texteditor gelesen wird (Wagenrücklauf), erscheint jedoch am Ende jedes Codeblocks, wenn das Programm auf der Maschinensteuerung angezeigt wird.

N8 Z0.750;

G &M-Codes

G&M-Codes machen den größten Teil des Inhalts des CNC-Programms aus. Die Definition jeder Codeklasse und die spezifischen Bedeutungen der wichtigsten Codes werden als nächstes behandelt.

G-Codes

Codes, die mit G beginnen, werden Vorbereitungswörter genannt, weil sie die Maschine auf eine bestimmte Art von Bewegung vorbereiten.

Tabelle 3:G-Code

| Code | Beschreibung |

| G00 | Schnelle Bewegung. Wird verwendet, um die Maschine für Bewegungen ohne Fräsen zu positionieren. |

| G01 | Linienbewegung mit einer bestimmten Vorschubgeschwindigkeit. |

| G02 | Bogen im Uhrzeigersinn. |

| G03 | Bogen gegen den Uhrzeigersinn. |

| G04 | Verweilen. |

| G28 | Zurück zur Ausgangsposition der Maschine. |

| G40 | Fräserdurchmesserkompensation (CDC) aus. |

| G41 | Fräserdurchmesserkompensation (CDC) links. |

| G42 | Fräserdurchmesserkompensation (CDC) rechts. |

| G43 | Werkzeuglängenversatz (TLO). |

| G54 | Fixture Offset #1. |

| G55 | Fixture Offset #2. |

| G56 | Fixture Offset #3. |

| G57 | Fixture Offset #4. |

| G58 | Fixture Offset #5. |

| G59 | Fixture Offset #6. |

| G80 | Bohrzyklus abbrechen. |

| G81 | Einfacher Bohrzyklus. |

| G82 | Einfacher Bohrzyklus mit Verweilzeit. |

| G83 | Tiefbohrzyklus. |

| G84 | Tippzyklus. |

| G90 | Programmiermodus für absolute Koordinaten. |

| G91 | Programmiermodus für inkrementelle Koordinaten. |

| G98 | Bohrzyklus kehrt zum Ausgangspunkt (R) zurück. |

| G99 | Bohrzyklus kehrt zur Referenzebene zurück (letzte Z-Höhe) |

M-Codes

Codes, die mit M beginnen, werden als sonstige Wörter bezeichnet. Sie steuern Maschinenhilfsoptionen wie Kühlmittel und Spindelrichtung. In jedem Codeblock kann nur ein M-Code vorkommen.

Tabelle 4:M-Codes

| Code | Beschreibung |

| M00 | Programmstopp. Drücken Sie die Zyklusstart-Taste, um fortzufahren. |

| M01 | Optionaler Stopp. |

| M02 | Ende des Programms. |

| M03 | Im Uhrzeigersinn drehen. |

| M04 | Drehen Sie gegen den Uhrzeigersinn. |

| M05 | Spindelstopp. |

| M06 | Werkzeug wechseln. |

| M08 | Kühlmittel an. |

| M09 | Kühlmittel aus. |

| M30 | Beenden Sie das Programm und drücken Sie Zyklusstart, um es erneut auszuführen. |

Wählen Sie G-Code-Definitionen (erweitert)

G00 – Schnelle Bewegung

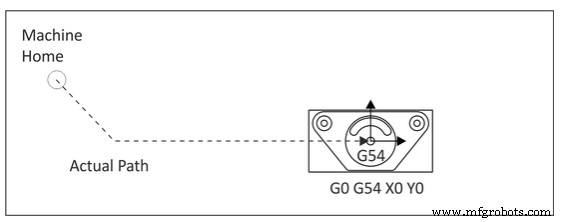

Dieser Code befiehlt der Maschine, sich so schnell wie möglich zu einem bestimmten Punkt zu bewegen. Es wird immer mit einer Koordinatenposition verwendet und ist modal. Im Gegensatz zu G01 koordiniert G00 die Achsen nicht so, dass sie sich in einer geraden Linie bewegen. Stattdessen bewegt sich jede Achse mit ihrer maximalen Geschwindigkeit, bis sie erfüllt ist. Dies führt zu einer Bewegung, wie in Abbildung 18 unten gezeigt.

G00 X0. Y0.

Abbildung 1. G00-BewegungVorsicht:Die Eilganggeschwindigkeit einiger Maschinen kann 1 überschreiten die Maschine schneller zum Absturz bringen, als der Bediener den Notstopp betätigen kann. Verwenden Sie die Schnellvorschub-Überschreibung an der Maschine, wenn Sie ein Programm zum ersten Mal ausführen.Lineare Bewegung ist geradlinige Bewegung:

Abbildung 1. G00-BewegungVorsicht:Die Eilganggeschwindigkeit einiger Maschinen kann 1 überschreiten die Maschine schneller zum Absturz bringen, als der Bediener den Notstopp betätigen kann. Verwenden Sie die Schnellvorschub-Überschreibung an der Maschine, wenn Sie ein Programm zum ersten Mal ausführen.Lineare Bewegung ist geradlinige Bewegung: Bei G-Code geht es um Bewegung, und die häufigste Bewegungsart in Teileprogrammen ist eine geradlinige oder lineare Bewegung. Bewegung ist ein weiteres modales Element in G-Code. Sie teilen dem Controller mit einem G-Code mit, welche Art von Bewegung Sie möchten, und er erinnert sich daran, diese Art von Bewegung immer auszuführen, bis Sie ihm sagen, dass er sich mit einem anderen G-Code ändern soll.

G00 für schnelles Positionieren; Rapids Motion so schnell, wie Ihre Maschine fährt. Wird verwendet, um den Cutter durch die Luft zur nächsten Position zu bewegen, an der er schneiden wird.

G01 für langsamere Schnittbewegung; Vorschub langsamer, zum Schneiden. Durch „F“ G-Code eingestellte Vorschubgeschwindigkeit.

F-Wort =„F“ wie in „Feedrate“.

S-Wort =„S“ wie in „Spindle Speed“, Adresse ist rpm.

Angeben einer linearen Bewegung mit X, Y und Z:

Die Angabe von G00 oder G01 bewirkt keine Bewegung – sie teilen der Steuerung lediglich mit, welche Art von Bewegung erwartet wird, wenn Sie ihr schließlich sagen, wohin sie sich bewegen soll. Für die eigentliche Bewegung müssen Sie mit den Wörtern X, Y und Z ein Ziel angeben. Um zum Teil Null zu gelangen, könnten wir einen Befehl wie diesen ausgeben:

G00 X0 Y0 Z0 Oder verwenden Sie G01, wenn Sie langsamer fahren möchten G01 X0 Y0 Z0 F40.

Interpolierte Bewegung oder eine interpolierte Bewegung. Wenn wir mehrere Koordinaten auf einer Linie angeben, bedeutet dies, dass sich mehr als eine Achse der Maschine gleichzeitig bewegt. Tatsächlich bewegt die Steuerung sie alle mit genau der richtigen Geschwindigkeit relativ zueinander, sodass der Fräser einer geraden Linie zum Ziel folgt und sich mit der Vorschubgeschwindigkeit bewegt.

Wenn wir dasselbe Ziel angeben, aber die Koordinaten auf mehrere Zeilen verteilen, ist jede Zeile ein separater Zug:

G00 X0 Y0 (Bewegung zu X0 Y0 in einem Zug, wobei Z konstant gehalten wird)

Z0 (Bewegung zu Z0 in einem Zug, X und Y konstant halten)

G00 und G01 sind modal, also müssen wir sie nur angeben, wenn wir den Modus wechseln wollen.

Z-Achse:

Das Konzept der interpolierten Bewegungen wirft ein interessantes Problem für die Z-Achse auf. Es ist oft eine gute Idee, die Schnitttiefenachse allein zu bewegen, anstatt als koordinierte Bewegung mit anderen Achsen (X und Y). Ob Sie ein Problem (Kollision) haben werden, wenn sich der Fräser dem Werkstück und der Vorrichtung nähert. Wenn Sie sich zuerst in X und Y und dann in Z bewegen, ist es viel einfacher zu beurteilen, ob eine versehentliche Kollision bevorsteht. Es ist auch viel unwahrscheinlicher, dass Sie auf ein zufällig hervorstehendes Objekt wie eine Klammer treffen, wenn Sie den Schneider hoch halten, bis Sie direkt über der Stelle sind, an der Sie mit dem Schneiden beginnen möchten.

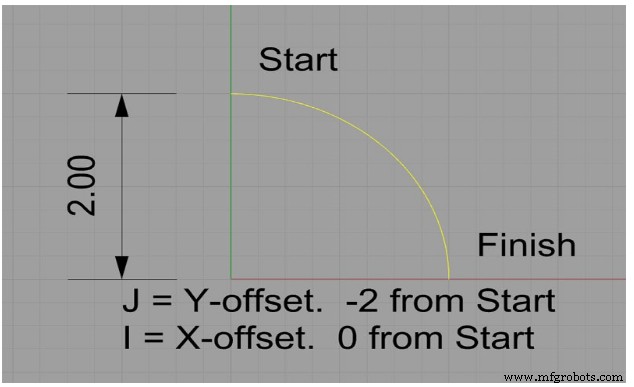

G02 und G03 Kreisbewegung ist ein initiierter Modus:

G02 legt einen Modus für Kreisbögen im Uhrzeigersinn fest.

G03 legt einen Modus für Kreisbögen gegen den Uhrzeigersinn fest.

Der G02- oder G03-Modus wird festgelegt, Bögen werden im G-Code definiert, indem ihre 2 Endpunkte und das Zentrum identifiziert werden, das von jedem Endpunkt gleich weit entfernt sein muss. Die Endpunkte sind einfach. Der aktuelle Kontrollpunkt oder Ort, wenn der Block begonnen wird, bildet einen Endpunkt. Der andere kann durch XYZ-Koordinaten festgelegt werden. Die Mitte wird am häufigsten durch die Verwendung von I, J oder K identifiziert, um relative Versätze vom Startpunkt des Bogens zur Mitte festzulegen.

BEISPIEL FÜR EINEN BOGEN IM UHRZEIGERSINN:

Abbildung 2. Das Zentrum eines Bogens mit IJK

Dieser Bogen beginnt bei X0Y2. und endet bei X2.Y0. Sein Zentrum liegt bei X0Y0. Wir könnten es in G-Code so spezifizieren:

G02 (Bogenmodus im Uhrzeigersinn einrichten)

X2Y0 I0J-2.0

Die Mitte mit Radius „R“.

Den Mittelpunkt einfach durch Angabe des Radius des Kreises. Kreis hat einen Radius von 2, also könnte der G-Code einfach sein:

G02 X2Y0 R2

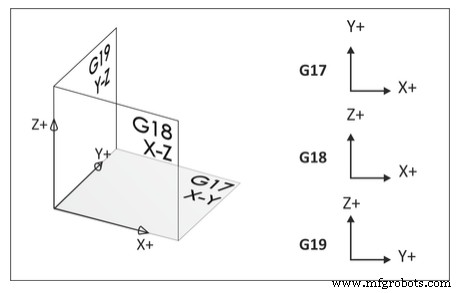

G17/G18/G19 – Ebenenbezeichnung

Bögen müssen auf einer Ebene vorhanden sein, die durch den Befehl G17 (XY), G18 (XZ) oder G19 (YZ) bestimmt wird. G17 ist die Maschinenvorgabe.

Abbildung 3. Ebenenbezeichnung

G40/G41/G42 – Fräserdurchmesserkompensation (CDC)

CDC ist ein Schlüssel zur Präzisions-CNC-Bearbeitung, der es dem Bediener ermöglicht, Werkzeugverschleiß und -durchbiegung zu kompensieren, indem er der Maschine befiehlt, von der programmierten Bahn nach links (G41) oder rechts (G42) abzuweichen. G40 hebt die Fräserkompensation auf. Der Versatzbetrag wird in ein D-Register der CNC-Steuerung eingegeben. Das Verschleißregister kann man sich wie eine Tabelle vorstellen, auf die sich die Steuerung bei jeder Bewegung bezieht.

Tabelle 5:Durchmesser-Offset-Register

| Werkzeugdurchmesserversatz | Wert |

| D1 | 0,0125 |

| D2 | 0,0000 |

| D3 | 0,0000 |

| D4 | 0,0000 |

| D5 | 0,0000 |

| D6 | 0,0000 |

Der Wert im D-Register wird vom Werkzeugmaschinenbediener berechnet, der die fertige Größe der Teilemerkmale überwacht, sie mit dem Druck vergleicht und die Differenz nach Bedarf in das Register einträgt, um das Teil innerhalb der Spezifikationen zu halten. Liegt keine Abweichung vor, wird das Register auf Null gesetzt.

G01 G41 D1 X1.0 Y.25 F40.

G43 – Werkzeuglängenkompensation

G43 aktiviert die Werkzeuglängenkompensation. Es wird immer von einem H-Code und einer Z-Bewegung begleitet, wobei H das zu lesende Register für den Werkzeuglängenversatz (TLO) und Z die Höhe ist, zu der in Bezug auf den Teilebezug gefahren werden soll.

Das (TLO) kann man sich wie eine Tabelle auf dem Steuerelement vorstellen:

Tabelle 6:Arbeitsversätze

| Werkzeuglängenwiderstand | Z |

| H1 | 10.236 |

| H2 | 4,7510 |

| H3 | 6,9652 |

| H4 | 7.6841 |

| H5 | 12.4483 |

| H6 | 8.2250 |

Der TLO wird mit dem aktiven Vorrichtungsversatz auf der Steuerung kombiniert, sodass die Maschine weiß, wo sich die Spitze des Werkzeugs in Bezug auf den Teilebezug befindet.

G43 H1 Z1.

G54 – Werkstückversatz

Werkstückversätze sind Datenregister in der CNC-Steuerung, die den Abstand von der X-, Y- und Z-Position der Maschinen-Ausgangsposition zum Teilebezug enthalten. Diese Offsets kann man sich wie eine Tabelle auf der Steuerung vorstellen:

Tabelle 7:Werkstückversatz

| Arbeitsversatz | X | Y | Z |

| G54 | 14.2567 | 6,6597 | 0,0000 |

| G55 | 0,0000 | 0,0000 | 0,0000 |

| G56 | 0,0000 | 0,0000 | 0,0000 |

| G57 | 0,0000 | 0,0000 | 0,0000 |

| G58 | 0,0000 | 0,0000 | 0,0000 |

| G59 | 0,0000 | 0,0000 | 0,0000 |

Die X- und Y-Werte stellen den Abstand vom Maschinennullpunkt zum Teilebezug XY dar. Der Z-Wert ist der Abstand vom Werkzeugbezugspunkt (z. B. der Oberseite eines 1-2-3-Blocks) und dem Z-Bezugspunkt des Teils.

G54 X0. Y0.

EINHEITENTEST

1. Bitte beschreiben Sie die CNC-Programmlistenanweisung.

2. Alle CNC-Programme beginnen und enden mit was?

3. Beschreiben Sie die Befehlscodes der Briefadresse.

4. Bitte listen Sie drei Sonderzeichencodes auf.

5. Beschreiben Sie G- und M-Codes.

6. Bitte beschreiben Sie G00 G90 G54 X0 Y0.

7. Bitte beschreiben Sie G00 G90 G43 H1 Z1.

8. Was ist der Unterschied zwischen G00 und G01?

9. Erklären Sie den Unterschied zwischen G02 und G03.

10. Bitte beschreiben Sie das F- und das S-Wort.

Industrietechnik

- Mikroprozessorprogrammierung

- C - Programmstruktur

- C# - Programmstruktur

- CNC-Maschinist Trial and Error:Unglückliche Realität

- So stellen Sie Genauigkeit und Präzision beim CNC-Fräsen sicher

- Wir bieten CNC-Bearbeitungs- und Werkzeugbaulösungen

- 22 Lektion 5:CNC-Betrieb

- Maximierung der Genauigkeit und Positionierung von CNC-Werkzeugmaschinen

- Was ist eine CNC-Werkzeug- und Frässchleifmaschine?

- CNC-Werkzeugvoreinstellgerät und CNC-Werkzeugmessung – eine Einführung