2 Einheit 1:Tramming the Head

Ziel

Nach Abschluss dieser Einheit sollten Sie in der Lage sein:

- Beschreibe, wie der Mühlenkopf transportiert wird.

- Erklären Sie, wie der Schraubstock angezeigt wird.

- Erklären Sie die Verwendung von Spannzangen.

- Beschreiben Sie den Unterschied zwischen Gleichlauf- und konventionellem Fräsen.

- Erklären Sie, wie ein Kantensucher verwendet wird.

- Beschreiben Sie, wie Sie das Schnellwechselgetriebe richtig einstellen.

- Beschreiben Sie, wie Sie die Aktie quadrieren.

- Beschreiben Sie das Planfräsen.

- Beschreiben Sie fortgeschrittene Arbeitshaltung.

Tools zum Tramming

Eine Messuhr ist ein Präzisionswerkzeug, mit dem kleinste Durchbiegungen zwischen zwei Oberflächen gemessen werden.

Beim Trammen wird eine am Spannfutter angebrachte Messuhr verwendet, um die Ausrichtung des Fräskopfs zum Frästisch zu bestimmen. Derselbe Schlüssel, der zum Anziehen und Lösen der Pinole verwendet wird, kann zum Einstellen der verschiedenen Schrauben am Mühlenkopf verwendet werden.

Zifferblatt zum Bewegen des Kopfes.

Den Mühlenkopf bewegen

Tramming stellt sicher, dass der Fräskopf senkrecht zur X- und Y-Achse des Frästischs steht. Dieser Prozess stellt sicher, dass die Schneidwerkzeuge und die Fräsflächen senkrecht zum Tisch stehen. Richtiges Tramming verhindert auch, dass sich beim Fräsen unregelmäßige Muster bilden.

Eine an der Spindel befestigte Messuhr für Präzise Fräskopfausrichtung.

Der Kopf einer Vertikalmühle kann von vorne nach hinten und von Seite zu Seite geneigt werden. Gelegentlich können diese Anpassungen abweichen. Der Fräskopf sollte regelmäßig überprüft und eingestellt werden, um sicherzustellen, dass die Spindel senkrecht zum Tisch steht.

- Schraubstock vom Frästisch entfernen.

- Bringen Sie eine Messuhr an der Spindel an und versetzen Sie die Messuhr 15 cm von der Spindelachse entfernt. Stellen Sie sicher, dass die Anzeigesonde nach unten zeigt.

- Heben Sie den Mühlentisch an, so dass, wenn er die Anzeige berührt, die Anzeige zwischen 0,005 Zoll und 0,010 Zoll anzeigt. Dieser Messwert wird als Vorspannung bezeichnet.

- Positionieren Sie die Messuhr so, dass sie sichtbar ist, und stellen Sie dann die Lünette auf Null.

- Drehen Sie die Spindel von Hand, während Sie die Anzeige beobachten.

- Wenn der Messwert auf der Messuhr auf Null bleibt, ist die Spindel ausgerichtet.

- Wenn der Messwert nicht null ist, fahren Sie mit dem Trampen des Kopfes fort, wie unten gezeigt.

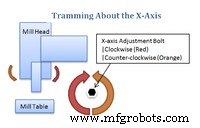

Tramming-Prozess für die X-Achse

- Um um die x-Achse zu fahren (die Richtung der Mühlenbank von links nach rechts, wenn Sie auf die Vorderseite der Mühle blicken), lösen Sie die sechs Schrauben (drei auf jeder Seite der Mühle) mit dem Mühlenschlüssel.

Position der zu lösenden Schrauben Lassen Sie den Kopf um die X-Achse rotieren.

- Nachdem Sie die Schrauben gelöst haben, ziehen Sie sie von Hand plus eine ¼ Umdrehung mit dem Mühlenschlüssel wieder fest.

- Die Einstellschraube, die den Mühlenkopf um die x-Achse auf und ab bewegt, befindet sich auf der Rückseite der Mühle.

Einstellschraube zur Positionierung des Fräskopfes vertikal um die X-Achse.

- Zwei Winkelmesser werden verwendet, um die allgemeine Ausrichtung anzuzeigen. Der größere Winkelmesser auf dem Mühlenkopf hat einen roten Anzeigepfeil, der mit der Nullmarkierung auf dem gekrümmten Winkelmesser auf dem Körper der Mühle ausgerichtet sein sollte. Dies ist nur eine allgemeine Richtlinie, der Messwert der Messuhr ist für eine genaue Ausrichtung erforderlich.

- Positionieren Sie die Messuhr auf der Rückseite des Tisches. Stellen Sie die Messuhr auf Null (vorgespannt auf 0,005″ bis 0,010″). Achten Sie darauf, auf einer makellosen Oberfläche des Mühlentisches zu messen. Es kann notwendig sein, die Tabelle zu verschieben, um die Lücken in der Tabelle zu vermeiden.

Zifferblatt, das rund um den Mühlenkopf X anzeigt Achse.

- Drehen Sie bei auf Null gestellter Skala und neutraler Spindel die Spindel so, dass sich die Messuhr jetzt auf der Vorderseite des Tisches befindet, idealerweise eine 180-Grad-Drehung. Achten Sie darauf, die Klemme zu greifen, die an der Spindel befestigt ist (um die vertikale Konfiguration des Zifferblatts nicht zu verändern).

- Beachten Sie die Richtung, in die sich die Skala dreht, um die Richtung zu bestimmen, in die sich der Fräskopf bewegen muss. Eine Bewegung im Uhrzeigersinn erfordert, dass der Mühlenkopf nach oben eingestellt werden muss, während eine Lesung gegen den Uhrzeigersinn erfordert, dass der Mühlenkopf nach unten eingestellt werden muss.

Fräskopfverstellung um die X-Achse .

- Das obige Diagramm zeigt, wie die Bewegung der Einstellschraube mit der Bewegung im Mühlenkopf korreliert. Sobald Sie sich in der richtigen Richtung sicher sind, muss die Einstellschraube gedreht werden, stellen Sie den Fräskopf so ein, dass die Hälfte der Differenz zwischen den hinteren und vorderen Maßen erreicht wird. Wenn beispielsweise der hintere Messwert Null und der vordere Messwert 0,010″ beträgt, stellen Sie den Mühlenkopf so ein, dass die Anzeige 0,005″ näher an Null liegt.

- Nachdem die erste Einstellung abgeschlossen ist, nullen Sie die Messuhr erneut. Es wird empfohlen, dieselbe Position zu nullen, um Verwechslungen zu vermeiden, dies ist jedoch nicht erforderlich. Setzen Sie den Einstellvorgang fort, bis der Unterschied zwischen vorne und hinten nicht mehr als 0,002 Zoll beträgt.

- Wenn Sie mit den Messwerten zufrieden sind, beginnen Sie damit, die gelösten Schrauben wieder festzuziehen, und ziehen Sie sie gleichmäßig in der Rotation fest, um eine Änderung der Ausrichtung zu verhindern. Überprüfen Sie die Messung zwischen Vorder- und Rückseite erneut, um sicherzustellen, dass sich der Fräskopf durch das Anziehen nicht wesentlich bewegt hat.

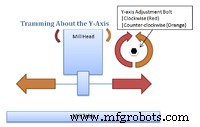

Tramming-Prozess für die Y-Achse

- Um mit dem Bewegen um die y-Achse zu beginnen, gibt es vier Schrauben an der Vorderseite der Mühle, die gelöst werden müssen, um eine Bewegung des Mühlenkopfs zu ermöglichen. Die Schrauben sollten gelöst und dann wieder knapp über handfest angezogen werden (etwa ¼ Umdrehung über handfest mit dem entsprechenden Schraubenschlüssel hinaus).

Position der zu lösenden Schrauben Lassen Sie den Kopf um die Y-Achse rotieren.

- Die Einstellschraube zum Bewegen des Fräskopfs nach links und rechts um die y-Achse ist in der Abbildung unten dargestellt. Durch Drehen dieser Schraube im und gegen den Uhrzeigersinn bewegt sich der Mühlenkopf entsprechend.

Einstellschraube zur Positionierung des Fräskopfes um die Y-Achse.

- Der Anzeigepfeil auf den Winkelmessern zum Trammen um die y-Achse befindet sich auf einer eigenständigen Platte, die mit dem vertikalen Winkelmesser in Kontakt steht. Dieser Hinweispfeil und die Null auf dem vertikalen Winkelmesser können verwendet werden, um einen Startpunkt für das Tramming abzuschätzen.

Fräskopfverstellung um die Y-Achse .

- Die obige Abbildung zeigt, wie sich die Einstellschraube zum Bewegen um die y-Achse auf den Mühlenkopf auswirkt. Verwenden Sie den gleichen Vorgang wie für das Trammen um die x-Achse beschrieben, verwenden Sie jedoch die Positionen links und rechts vom Fräskopf als Ihre Referenzpunkte, im Gegensatz zu vorne und hinten wie zuvor.

- Wenn die Einstellungen abgeschlossen sind, ziehen Sie die Schrauben am Kopf der Mühle fest und überprüfen Sie die Messungen um die x-Achse und die y-Achse erneut. Es ist möglich, dass die Straßenbahn in beiden Richtungen durch das erneute Anziehen der Schrauben verändert wurde. Stellen Sie sicher, dass alle Messungen innerhalb von 0,002 Zoll liegen. Wenn die Messungen nicht innerhalb der Toleranz liegen, muss der Tramming-Prozess wiederholt werden.

Anzeige des Schraubstocks

- Die meisten Werkstücke werden in einem Schraubstock gehalten, der am Tisch festgeklemmt wird.

- Es ist wichtig, den Schraubstock mit den Vorschubachsen der Maschine auszurichten, um Merkmale zu bearbeiten, die mit den Kanten des Materials ausgerichtet sind.

- Befestigen Sie den Schraubstock mit T-Bolzen am Bett und sichern Sie ihn fest, während Sie den Schraubstock noch anpassen können.

- Installieren Sie eine Messuhr in der Spindel der Maschine, wobei die Sonde vom Bediener weg zeigt.

- Bringen Sie die Spindel nach unten und positionieren Sie dann das Bett des Tisches, bis die feste Backe des Schraubstocks die Anzeige berührt. Fahren Sie fort, bis der Zeiger eine halbe Umdrehung registriert hat.

- Stellen Sie die Lünette der Messuhr auf Null.

- Führen Sie den Indikator mit dem Quervorschub über die Fläche des Schraubstocks.

- Der Indikator bleibt auf Null, wenn der Schraubstock quadratisch ist.

- Wenn die Anzeige nicht auf Null bleibt, richten Sie den Schraubstock neu aus, indem Sie leicht mit einem weichen Hammer darauf klopfen, bis die Anzeige die Hälfte ihres vorherigen Werts anzeigt.

- Wiederholen Sie den Vorgang, bis die Messuhr Null anzeigt, und zwar durch eine vollständige Bewegung von einer Seite des Schraubstocks zur anderen.

- Befestigen Sie die T-Bolzen sicher, ohne die Ausrichtung des Schraubstocks zu ändern. Überprüfen Sie erneut die Ausrichtung des Schraubstocks.

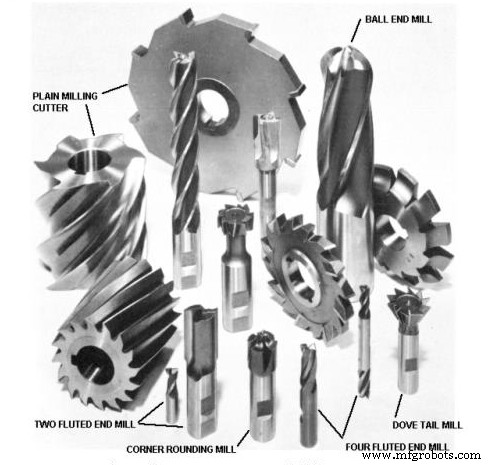

Arten von Fräsern

Ein Sortiment an Fräsern.

- Fräser mit Vollwellen werden in der Regel in Vertikalmühlen eingesetzt.

- Fräser mit Schlüssellöchern werden normalerweise in horizontalen Mühlen verwendet.

- Schaftfräser werden zum Schneiden von Taschen, Keilnuten und Nuten verwendet.

- Mit zwei geriffelten Schaftfräsern kann man wie mit einem Bohrer in ein Werkstück eintauchen.

- 2 und 3 Schneiden sind im Allgemeinen für Aluminium geeignet, 4 Schneiden sind besser für Edelstahl. Mehr Flöten schneiden besser, haben aber einen höheren Preis.

- Schaftfräser mit mehr als zwei Schneiden sollten nicht in das Werkstück getaucht werden.

- Filets können mit Kugelfräsern hergestellt werden.

- Mehrere Merkmale wie runde Kanten können durch geformte Fräser hergestellt werden.

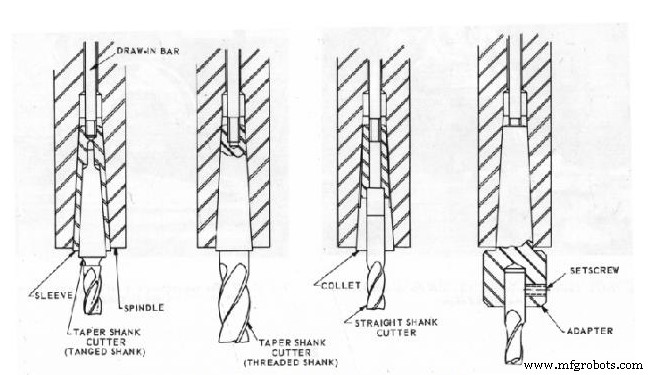

Methoden zum Halten eines Schaftfräsers.

Spannzangen

- Wenn ein Werkzeug entfernt werden muss, verriegeln Sie die Pinole in der höchsten Position.

- Lösen Sie als Nächstes die Deichsel mit einem Schraubenschlüssel, während Sie die Bremse verwenden.

- Achten Sie darauf, dass die Gewinde der Zugstange in der Spannzange bleiben. Wenn sie nicht eingerastet sind, fällt der Fräser herunter und wird möglicherweise beschädigt, wenn die Spannzange von der Spindel gelöst wird.

- Um die Spannzange von der Spindel zu lösen, klopfen Sie auf das Ende der Zugstange.

- Zu guter Letzt die Zugstange von der Spannzange abschrauben.

- Um einen anderen Fräser zu installieren, platzieren Sie den Fräser in einer Spannzange, die zum Schaft passt.

- Führen Sie die Spannzange in die Spindel ein und achten Sie dabei darauf, dass die Keilnut richtig mit dem Keil in der Spindel ausgerichtet ist.

- Beginnen Sie mit dem Einfädeln der Zugstange in die Spannzange, während Sie den Schneider mit einer Hand halten. Ziehen Sie anschließend die Deichsel mit einem Schraubenschlüssel fest, während Sie die Bremse betätigen.

Aufstieg vs. konventionelles Fräsen

Es ist wichtig, den Unterschied zwischen konventionellem und Gleichlauffräsen zu kennen. Die Anwendung des falschen Verfahrens kann zu gebrochenen Fräsern und verschrotteten Werkstücken führen.

Konventionelles Fräsen

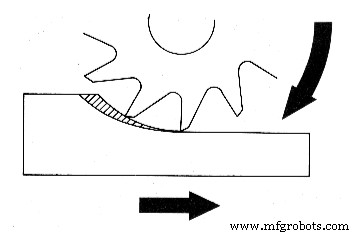

- Das Werkstück wird gegen die Rotation des Fräsers zugeführt.

- Konventionelles Fräsen wird normalerweise für Schruppschnitte bevorzugt.

- Konventionelles Fräsen erfordert weniger Kraft als Gleichlauffräsen.

- Benötigt keinen Spielvernichter und enge Tischleisten.

- Empfohlen bei der Bearbeitung von Gussteilen und warmgewalztem Stahl.

- Wird auch empfohlen, wenn es eine harte Oberfläche gibt, die durch Kalk oder Sand entstanden ist.

Oben gezeigt:Konventionelles Fräsen

Aufstiegsfräsen

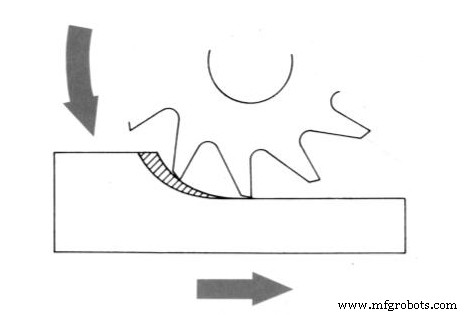

- Das Werkstück wird mit der Drehung des Fräsers zugeführt.

- Diese Methode führt zu einem besseren Finish. Späne werden nicht in das Werkstück eingetragen und beschädigen somit nicht die Oberfläche.

- Vorrichtungen kosten weniger. Beim Gleichlauffräsen wird das Werkstück nach unten gedrückt, sodass einfache Haltevorrichtungen verwendet werden können.

- Die Spandicke wird tendenziell kleiner, je näher sie an einer Kante liegt, sodass die Wahrscheinlichkeit eines Kantenbruchs geringer ist, insbesondere bei spröden Materialien.

- Erhöht die Standzeit. Durch den Spänestau hinter dem Werkzeug kann die Standzeit um bis zu 50 % erhöht werden.

- Späne können leichter entfernt werden, da die Späne hinter die Schneide fallen.

- Reduziert die benötigte Energie um 20 %. Dies liegt an der Verwendung eines Fräsers mit höherem Spanwinkel.

- Nicht empfohlen, wenn das Werkstück nicht sicher gehalten werden kann oder die Maschine keine hohen Kräfte aufnehmen kann.

- Kann nicht zur Bearbeitung von Gussteilen und warmgewalztem Stahl verwendet werden.

- Bei dieser Methode kann das Werkstück in den Schneider und von der Haltevorrichtung weggezogen werden, was zu gebrochenen Schneidern und verschrotteten Werkstücken führt.

Oben gezeigt:Gleichlauffräsen

Spindelgeschwindigkeit einstellen

- Spindeldrehzahl ändert sich je nach Geometrie des Antriebsstrangs.

- Eine Handkurbel kann verwendet werden, um die Spindeldrehzahl auf neueren Maschinen einzustellen.

- Um die Geschwindigkeit zu ändern, muss sich die Spindel drehen.

- Die Geschwindigkeit (in U/min) wird auf der Messuhr angezeigt.

- Auf der Messuhr befinden sich zwei Skalen für den unteren und den oberen Bereich.

- Ein Hebel wird verwendet, um die Reichweite der Maschine zu ändern.

- Gelegentlich ist eine leichte Drehung der Spindel erforderlich, damit die Zahnräder richtig ineinandergreifen.

Einen Kantenfinder verwenden

- Die Kanten eines Werkstücks müssen lokalisiert werden, bevor Fräsarbeiten durchgeführt werden, die große Genauigkeit erfordern. Ein Kantenfinder hilft beim Auffinden der Kanten.

- 800-1200 Spindeldrehzahl wird empfohlen.

- Um einen Kantentaster zu verwenden, versetzen Sie die beiden Hälften leicht, sodass sie beim Drehen wackeln.

- Bewegen Sie das Werkstück langsam zum Kantentaster.

- Der Kantentaster zentriert sich selbst und verliert dann plötzlich den Rundlauf.

- Die digitale Anzeige zeigt Ihnen die Position der Spindel an.

- Der Durchmesser des Kantensuchers beträgt 0,200″. Wenn Sie also die Hälfte davon (0,100″) addieren oder subtrahieren, erhalten Sie den Werkzeugmittelpunkt.

- Wenn Sie oben links zentrieren, addieren Sie 0,100″ zur X-Achse und subtrahieren Sie 0,100″ von der Y-Achse. If centering on the top right, subtract 0.100″ from the X-axis and subtract 0.100″ from the Y-axis.

- Part Reference Zero is when the bit is zeroed on the X and X axes.

- A pointed edge finder is a lot easier, but not as precise. Only use a pointed edge finder if precision is not necessary.

Using the Micrometer Dials

- Most manual feeds on a milling machine have micrometer dial indicators.

- If the length of the feed is known, the dial indicator should be set to that number (thousandths of an inch).

- To free the dial indicator, rotate the locking ring counterclockwise. Set the dial and re-tighten.

- Before setting the dial indicator, ensure that the table-driving mechanism backlash is taken up.

- It is common for newer machines to have digital readouts, which are preferable because they directly measure table position. When using a digital readout, backlash concerns are negated.

Squaring Stock

- When making a square corner, vertically orient a completed edge in the vice and clamp it lightly to the part.

- Place machinist’s square against the completed edge and the base of the vice.

- Align the workpiece with the square by tapping it lightly with a rubber mallet.

- Firmly clamp the vice.

- The top edge of the part is ready to be milled.

Face Milling

- It is frequently necessary to mill a flat surface on a large workpiece. This is done best using a facing cutter.

- A cutter that is about an inch wider than the workpiece should be selected in order to finish the facing in one pass.

Shown above:Face milling

Milling Slots

- Square slots can be cut using end mills.

- In one pass, slots can be created to within two one-thousandths of an inch.

- Use an end mill that is smaller than the desired slot for more accuracy.

- Measure the slot and make a second pass to open the slot to the desired dimension.

- The depth of cut should not exceed the cutter diameter.

Advanced Workholding

- Use a v-block to secure round stock in a vice. It can be used both horizontally and vertically.

- Clamping round stock in a v-block usually damages the stock.

- Collet blocks are made to hold round workpieces.

- To mill features at 90 degree increments, use a square collet block.

- To mill features at 60 degree increments, use a hexagonal block.

- It is easiest to set up stock when the features are perpendicular or parallel to the edges of the workpiece. It is more difficult to set up a workpiece when features are not parallel or perpendicular to the edges. Sometimes, an angle plate can be used to mill stock at any desired angle.

- Parts that don’t fit well in a vise can be directly secured to the table with hold-down clamps.

- Use parallels to create a gap between the work and bed.

- Slightly tilt the clamps down into the work.

- Rotary tables can be put on the bed to make circular features.

- Rotary tables allow rotation of the workpiece.

- Use a dial indicator to precisely control the angle of rotation.

- Use a ball for irregularly shaped workpieces. Make sure to only take a small cuts to avoid throwing the workpiece out of the vice.

UNIT TEST

- What tool is used for tramming the head?

- Explain the process for the X-axis tramming.

- Explain the process for the Y-axis tramming.

- What is the purpose of indicating the vise?

- Name three types of milling cutters.

- Explain how a spring collet works.

- What is the difference between conventional and climb milling?

- Describe briefly how a rotary table may be centered with the vertical mill spindle.

- Describe briefly how to set spindle speed on the milling machine.

- What tool is used for milling large workpiece surfaces?

Industrietechnik

- Der 555 IC

- Die quadratische Formel

- Der D-Riegel

- Die Nuancen von Mill Turn und Turn Mill:Schauen Sie genauer hin!

- Die Mühlmaschine und ihre verschiedenen Unterkategorien

- Fräsbohrmaschine – Der Kaufratgeber

- Einführung des vertikalen Bandsägewerks

- Was ist ein Bohrkopf für Mühlen?

- Wählen Sie den besten Fräsbohrer für Ihren Job

- Verständnis der verschiedenen Arten von Verbindungselementen