Filz

Hintergrund

Die meisten Stoffe sind gewebt, d. h. sie werden auf einem Webstuhl hergestellt und haben ineinandergreifende Kett- (der Faden oder die Faser, die der Länge nach auf dem Webstuhl aufgereiht werden) und Schuss (der Faden, der die Kettfaser schneidet und sich mit ihr verschränkt) Fasern, die eine Fläche bilden Stück Stoff. Filz ist ein dichter Vliesstoff ohne Kett- und Schussfäden. Stattdessen wird gefilzter Stoff aus verfilzten und komprimierten Fasern oder Fell ohne sichtbares Fadensystem hergestellt. Filz wird hergestellt, indem diese Fasern und/oder Felle durch Hitze, Feuchtigkeit und Druck zusammengepresst werden. Filz besteht im Allgemeinen aus Wolle, die mit einem synthetischen Stoff vermischt wird, um einen robusten, widerstandsfähigen Filz für den handwerklichen oder industriellen Gebrauch zu schaffen. Einige Filze bestehen jedoch vollständig aus synthetischen Fasern.

Filz kann je nach Verwendungszweck in Breite, Länge, Farbe oder Dicke variieren. Dieses mattierte Material eignet sich besonders gut für Polsterungen und Futter, da es dicht ist und sehr dick sein kann. Da der Stoff nicht gewebt ist, können außerdem die Kanten geschnitten werden, ohne dass befürchtet wird, dass sich Fäden lösen und sich die Fasern auflösen. Gefilzte Fasern nehmen Farbe im Allgemeinen gut auf und Bastelfilz ist in einer Vielzahl von Farben erhältlich, während Filz in Industriequalität im Allgemeinen in seinem natürlichen Zustand belassen wird. Tatsächlich wird Filz in einer Vielzahl von Anwendungen sowohl im Wohn- als auch im Industriebereich verwendet. Filz wird in Lufterfrischern, Pinnwänden für Kinder, Bastelsets, Festtagskostümen und -dekorationen, Stempelkissen, in Geräten, Dichtungen, als Kleidungsversteifung oder -einlage verwendet und kann als Kissen verwendet werden, um Pads für Poliergeräte bereitzustellen, oder als Dichtstoff in Industriemaschinen.

Verlauf

Filz ist möglicherweise der älteste Stoff, der der Menschheit bekannt ist, und in alten Schriften gibt es viele Hinweise auf Filz. Da Filz nicht gewebt ist und für seine Herstellung keinen Webstuhl benötigt, hat der alte Mensch ihn ziemlich einfach gemacht. Einige der frühesten Überreste aus Filz wurden in den gefrorenen Gräbern nomadischer Reiter im sibirischen Tlai-Gebirge gefunden und stammen aus der Zeit um 700 v. Diese Stämme stellten Kleidung, Sättel und Zelte aus Filz her, weil er stark und widerstandsfähig gegen Nässe und Schnee war. Die Legende besagt, dass der heilige Clemens, der der vierte Bischof von Rom werden sollte, im Mittelalter ein Wandermönch war, der zufällig auf den Prozess der Wahrnehmung stieß. Er soll seine Sandalen mit Tow (kurze Flachs- oder Leinenfasern) ausgestopft haben, um sie bequemer zu machen. St. Clement entdeckte, dass die Kombination aus Schweiß- und Bodenfeuchtigkeit in Verbindung mit dem Druck seiner Füße diese Schleppfasern miteinander verfilzte und ein Tuch produzierte. Nachdem er Bischof geworden war, gründete er Arbeitergruppen, um Filzbetriebe zu entwickeln. Der heilige Clemens wurde zum Schutzpatron der Hutmacher, die bis heute viel Filz verwenden.

Heute werden Hüte mit Filz in Verbindung gebracht, aber es wird allgemein angenommen, dass alle Filze aus Wolle bestehen. Ursprünglich wurde der Filz der frühen Hutmacherei aus Tierfellen (meist Biberfell) hergestellt. Das Fell wurde mit anderen Fasern – einschließlich Wolle – unter Verwendung von Hitze, Druck und Feuchtigkeit verfilzt. Die feinsten Hüte waren aus Biber, und die feinen Hüte der Männer wurden oft als Biber bezeichnet. Biberfilzhüte wurden im späten Mittelalter hergestellt und waren sehr begehrt. Doch gegen Ende des 14. Jahrhunderts produzierten viele Hutmacher sie in den Niederlanden, was den Preis nach unten drückte.

Der nordamerikanische Kontinent war die Heimat vieler Biberhäute, die im 18. und 19. Jahrhundert für die Kreationen europäischer Hutmacher verwendet wurden. Die schweißgetränkten Second-Hand-Häute der Indianer Nordamerikas wurden am erfolgreichsten gefilzt und waren sowohl in der Neuen als auch in der Alten Welt für die Hutmacherei außerordentlich gefragt. Der Biberhut wurde in der zweiten Hälfte des neunzehnten Jahrhunderts von dem schwarzen Seidenhut übertroffen, der manchmal biberähnlicher wurde und als Biber-Finish-Seide bezeichnet wurde.

Die Schritte zur Filzherstellung haben sich im Laufe der Zeit kaum verändert. Filzgewebe wird unter Verwendung von Hitze, Feuchtigkeit und Druck hergestellt, um die Fasern zu verfilzen und zu verflechten. Im Mittelalter trennte der Hutmacher das Fell von Hand von der Haut und übte Druck und warmes Wasser auf den Stoff aus, um ihn manuell zu schrumpfen. Während viele dieser Aufgaben heute mit Maschinen erledigt werden, bleiben die Verarbeitungsanforderungen unverändert. Eine Ausnahme ist, dass bis Ende des 19. Jahrhunderts Quecksilber bei der Verarbeitung von Filz für die Hutherstellung verwendet wurde. Es wurde festgestellt, dass Quecksilber eine schwächende Wirkung auf den Hutmacher hat und eine Art Vergiftung verursacht, die zu Zittern, Halluzinationen und anderen psychotischen Symptomen führt. Der Begriff verrückter Hutmacher wird mit dem Hutmacher wegen der Psychose in Verbindung gebracht, die von der Quecksilbervergiftung herrührte. Hüte aus Wollfilz sind nach wie vor sehr beliebt und werden vor allem in den Wintermonaten getragen.

Die Verwendung von Filz hat im letzten Jahrhundert zugenommen. Bastler verwenden es für alle Arten von Projekten. Viele Lehrer finden, dass es ein leicht zu handhabender Stoff für Kinder ist, da sich die Kanten nach dem Schneiden nicht auflösen, wie es bei gewebten Stoffen der Fall ist. Industrielle Anwendungen für Filz haben zugenommen, und Filz findet sich sowohl in Autos als auch in Produktionsmaschinen.

Rohstoffe

Filz wird aus Wolle hergestellt, die sich leicht greifen und mattieren lässt, und einer synthetischen Faser, die dem Filz eine gewisse Widerstandsfähigkeit und Langlebigkeit verleiht. Typische Faserkombinationen für Filz sind Wolle und Polyester oder Wolle und Nylon. Synthetik lässt sich nicht allein zu Filz verarbeiten, kann aber in Kombination mit Wolle gefilzt werden.

Andere Rohstoffe, die bei der Herstellung von Wolle verwendet werden, sind Dampf, der während der Phase verwendet wird, in der das Material in Breite und Länge reduziert und dicker gemacht wird. Außerdem wird beim Eindickungsverfahren ein schwaches Schwefelsäuregemisch verwendet. Zur Neutralisation der Schwefelsäure wird Soda (Natriumchlorid) verwendet.

Der Herstellungsprozess

Prozess

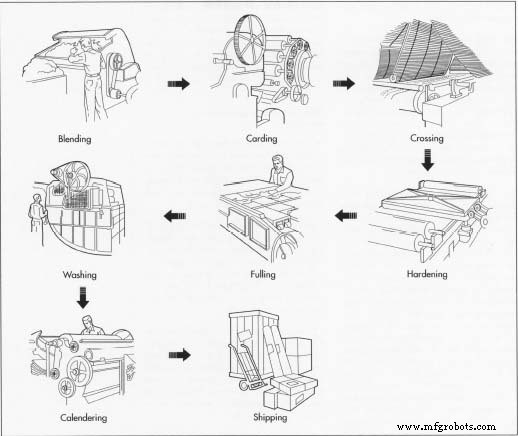

- Da einige Filze mehr als einen Fasertyp verwenden, müssen die Fasern gemischt und vermischt werden, bevor die Verarbeitung beginnt. Dazu werden die Rohfasern in einen Öffner mit einem großen Zylinder gefüllt, der mit Stahlnägeln besetzt ist, die die Fasern zu einer Masse verbinden.

- Als nächstes müssen diese Mischfasern kardiert werden. Karden sind riesige Zylinder, die die Fasern zu einem Vlies zusammenfügen. Hopper-Feeder lassen ein bestimmtes Fasergewicht in den Zylinder passieren, um eine standardisierte Bahn zu erzeugen. Die Fasern im Vlies werden von den Drähten gezogen oder kardiert, so dass sie parallel zueinander sind.

- Im Allgemeinen werden im Herstellungsprozess mindestens zwei Karden verwendet, von denen jede die Bahn veredelt, während sie eine neue erzeugt. Ein Transporter bewegt eine Bahn von der ersten Karde zu einer zweiten. Die Bahn wird dann der zweiten Maschine zugeführt. Diese zweite Karde erzeugt ein neues Vlies, das dicker und vollständig kardiert ist.

- Am Ende der zweiten Kardierung entnimmt ein Kamm das kardierte Vlies aus der Maschine und rollt es auf. Es gibt zwei Möglichkeiten, das Vlies aus der Maschine zu entfernen:Es kann ein Kreuzleger verwendet werden, bei dem das Vlies senkrecht oder quer zur Faserrichtung aufgerollt wird; oder es kann ein Vlamir verwendet werden, bei dem die Bahn parallel zur Faserrichtung gerollt wird.

- Als nächstes werden mehrere verschiedene Bahnen zu einer dicken Bahn kombiniert. Vier Bahnenrollen werden aufgerollt, aber so geschichtet, dass ihre Fasern in der Richtung wechseln, je nachdem, wie die Bahnen gewalzt wurden, entweder überkreuzt oder mit einem Vlamir gewalzt. Diese vier Rollen werden als Standard-Einzelrolle betrachtet, manchmal auch als Vlies bezeichnet. Diese Matte gilt als Standardmaterialrolle. Die Vliese werden geschichtet, um unterschiedliche Filzstärken zu erzeugen.

Der Herstellungsprozess von Filz.

Der Herstellungsprozess von Filz. - Die Vliese aus gefilztem Material müssen zusammen gehärtet oder verfilzt werden, um dickes, dicht gefilztes Material zu erzeugen. Der erste Schritt in diesem Prozess besteht darin, die Vliese Hitze und Feuchtigkeit auszusetzen. Dazu werden die Vliese durch einen Dampftisch geführt.

- Nun müssen die einzelnen Vliese miteinander verfilzt und in Länge und Breite geschrumpft werden, um einen dichten Filz zu erzeugen. Diese Vliese müssen Hitze, Feuchtigkeit und Druck ausgesetzt werden, um dicht zu verfilzen. Zuerst werden die benetzten Vliese einem Plattenhärter zugeführt, der die Breite des Gewebes schrumpft. Der Plattenhärter besteht aus einem großen, quadratischen Flachbett mit einer großen Platte, die über die Vliese nasser, heißer Vliese herabfällt, Druck auf das Material ausübt und es verdichtet. Gleichzeitig oszilliert der Plattenhärter von Kante zu Kante und mattiert die Faser weiter auf eine bestimmte Breite.

- Als nächstes werden die Vliese einer Walkmaschine oder Walkmaschine zugeführt, die die Länge auf ein bestimmtes Maß schrumpft. Beim Schrumpfen wird der Filz dichter. Die Vliese werden durch einen Satz oberer und unterer Stahlrollen geführt, die mit Hartgummi oder Kunststoff überzogen und mit Laufflächen ähnlich wie ein Autoreifen geformt sind, sodass sie sich über die Vliese bewegen können. Der Filz wird kontinuierlich mit einer heißen Wasser- und Schwefelsäurelösung benetzt. Die oberen Walzen bleiben stationär, während die unteren Walzen nach oben bewegt werden, um Druck auf den Stoff auszuüben und ihn gegen die oberen Walzen zu drücken. Alle Rollen, sowohl die obere als auch die untere, bewegen sich gemeinsam vorwärts und rückwärts. Durch den Druck, die Säure, das heiße Wasser und die Bewegung schrumpfen die Vliese in der Länge, wodurch der Filz noch dichter wird. Zum Beispiel kann ein einzelnes Filzstück mit einer Länge von 38 yd (34,7 m) aus der Fuller mit einer Länge von nur 30 yd (27,4 m) herauskommen.

- Der Nassfilz weist Schwefelsäurerückstände auf und muss neutralisiert werden. Dazu wird der Filz durch Neutralisationstanks geführt, die mit einer Soda- und Warmwasserlösung gefüllt sind. Dieser Prozess wird sorgfältig getimt, damit bestimmte Meterlängen und -breiten für eine genaue Zeit verfügbar sind.

- Der neutralisierte Filz durchläuft anschließend eine Nachfüllmaschine, in der schwere Walzen ein letztes Mal über die Stoffoberfläche laufen, um Unregelmäßigkeiten auszugleichen.

- Wenn Filze gefärbt werden sollen, werden die nassen Stücke in einen Färbebottich gebracht. Einige Industriequalitäten werden nicht gefärbt, sondern direkt getrocknet.

- Einige Unternehmen rollen den nassen Filz einfach auf und schicken ihn zu einem Zentrifugaltrockner, der das Wasser ausschleudert. Andere haben riesige Trockner, bei denen der Filz auf einem Trocknerbett festgesteckt wird. Filz kann auch im Freien getrocknet werden, indem er entweder aufgehängt oder in einem Trockenraum auf einem Boden ausgestreckt wird.

- Nach dem Trocknen pressen oder bügeln einige Unternehmen den Filz, um eine gleichmäßige Dicke zu gewährleisten. Einige Hersteller verwenden dieses Bügeln, um dichte Filze noch dichter zu machen, da sie beim Bügeln leicht einlaufen können.

- Der Endbearbeitungsschritt umfasst das Auflegen des Filzes auf einen Messtisch, in dem die Kanten des Filzes sauber beschnitten werden. Das Stück ist nun bereit zum Verpacken, Etikettieren und Versenden.

Qualitätskontrolle

Die Qualitätskontrolle beginnt mit dem Eintreffen der Materialien. Materialien werden auf Qualität und Gewicht geprüft. Einige Unternehmen kaufen Wolle, die gereinigt und zu Ballen gepresst wurde; die Reinheit der Ballen wird bei der Eingabe überprüft. Eine weitere wichtige Qualitätskontrolle ist die kontinuierliche Überwachung der kardierten Vliese, da die Vliesgrößen wichtige erste Schritte zur Herstellung der gewünschten Länge und Breite des Filzes sind. Sobald die Vliese in Breite und Länge geschrumpft sind, überprüft das Unternehmen Gewicht, Dichte, Breite, Länge und Ebenheit der Vliese. Wenn die Produktion abgeschlossen ist, kann eine Sichtkontrolle ergeben, dass die Oberfläche einer Vliese leicht uneben ist und zusätzliches Pressen erfolgen kann, um die Oberfläche zu glätten. Auch die Säurebäder werden sehr sorgfältig überwacht. Die Verweildauer des Stoffes im Säurebad wird nach Gewicht und Meterware genau berechnet, damit das Stück nicht kaputt geht. Schließlich muss das Unternehmen, das Industriefilze herstellt, seine Waren anhand einer staatlichen Produktnorm überprüfen. Die Regierung hat festgelegt, dass Filz mit einer Dichte von 7,3 kg 1 Zoll (2,5 cm) dick, 36 Zoll (91,4 cm) breit, 36 Zoll (91,4 cm) lang und 16 Pfund (7,3 kg) sein muss. Wenn der Filz weniger wiegt, ist der Stoff nicht dicht genug und entspricht nicht den Erwartungen der Regierung für diese Filzqualität.

Nebenprodukte/Abfälle

Bei der Filzproduktion fallen einige Abfälle an. Beim Beschneiden der Kanten werden kleine Stücke abgeschnitten. Diese kleinen Stücke sind oft mit Öl und Fett aus der Maschine getränkt und für andere Zwecke unbrauchbar. Diese Materialien werden dann einer Deponie zugeführt.

Die Zukunft

Aufgrund seiner extremen Vielseitigkeit ist die Nachfrage nach Filz konstant. Es wird in militärischen Anwendungen für Helme, Stiefel, kleine Munition und Raketen verwendet. Die zivilen Verwendungen von Filz sind zu zahlreich, um sie aufzuzählen. Eine einzigartige Verwendung wurde für den überschüssigen weißen Filzboden gefunden, der relativ sauber und frei von Öl und Fett ist. Es wird gemahlen, gefärbt und in eine Aerosoldose gefüllt. Es wird dann als Spray verkauft, um kahle Stellen abzudecken und war in den letzten Jahren einigermaßen erfolgreich.

Weitere Informationen

Bücher

Gioello, Debbie Ann. Gewebeprofile erstellen. New York:Fairchild Publications, 1981.

McDowell, Colin. Hüte:Status, Stil und Glamour. New York:Rizzoli, 1993.

Andere

Design-Arcade-Webseite. November 2001.

Interview mit Dick Pursell. Verkaufsleiter, US-Filz. Sanford, ICH. August 2001.

Sutherland Filz Company. Herstellung von Wollfilzen Nassverfahren. Troja, MI.

Nancy EV Bryk

Herstellungsprozess

- Kohlenstofffasern

- Spandex

- Garn

- Glasfaser

- Episode 30:Gary Sharpless, Concordia Fibers, Boston Materials Inc.

- Gewebe:Die Grundlagen

- 500 °C-bewertete optische Faser für Hochtemperaturanwendungen

- Fasern verwandeln Stoffe in atmungsaktive Kleidungsstücke

- „Intelligentes“ Hemd überwacht das Herz

- SIGRASIC® kohlefaserverstärkter Siliziumkarbid-Filz