Lackleder

Hintergrund

Lackleder ist Leder, das mit Chemikalien veredelt wurde, die ihm eine glänzende, reflektierende Oberfläche verleihen. Es ist normalerweise schwarz und ist seit langem für Kleider- und Tanzschuhe beliebt. Die meisten Schritte der Aufbereitung von Lackleder sind die gleichen wie bei anderen hochwertigen Ledern. Es befindet sich jedoch in der letzten Veredelungsphase, wenn es mit einem Lack überzogen wird, um ihm seinen charakteristischen Glanz zu verleihen. Alle Leder werden aus Tierhäuten oder Häuten gewonnen. Die meisten Häute sind ein Nebenprodukt der Fleischindustrie. Die Häute von Rindern, die für Rindfleisch geschlachtet werden, bilden den größten Teil der Lederindustrie. Andere gebräuchliche Leder werden aus den Häuten von Schafen, Ziegen und Schweinen hergestellt, und sogenannte Neuheitsleder werden aus Reptilienhäuten wie Alligatoren und Schlangen und sogar vom Strauß gewonnen. Lackleder ist normalerweise leicht und dünn und stammt normalerweise von einem Kalb oder einem Zicklein. Heutzutage kann Lackleder jedoch aus jeder Art von Haut hergestellt werden und muss nicht feiner sein als die meisten Schuhleder.

Säugetierhäute bestehen aus drei Schichten:einer behaarten Außenschicht, einer dicken Mittelschicht und einer fettigen Innenschicht. Bei der Herstellung von Leder, dem sogenannten Gerben, werden Fett und Haare entfernt und die dicke Mittelschicht chemisch verändert, um sie zu erhalten und zu stärken und ihr gleichzeitig Flexibilität zu verleihen. Die einem geschlachteten Tier entnommene Haut beginnt sich innerhalb weniger Stunden zu zersetzen. Der erste Schritt beim Gerben besteht also darin, die Haut zu konservieren. Im Laufe der Geschichte geschah dies normalerweise durch Salzen. Dann wird die konservierte Haut auf verschiedene Weise behandelt, um die Haare zu entfernen und das Fett aufzulösen. Es wird dann mit Chemikalien behandelt, die auf das Kollagen wirken, ein faseriges Protein, das den größten Teil der mittleren Hautschicht ausmacht. Das Wort Gerbung leitet sich von Tannin ab, einer Chemikalie, die in vielen Pflanzen vorkommt und mit Kollagen reagiert, um seine molekularen Bindungen zu stärken. Gegerbt wird die ursprüngliche Haut stark, elastisch und langlebig.

Die Verarbeitung von Tierhäuten zu Leder ist eine alte Kunst. Die grundlegende Technik des Gerbens von Leder geht auf prähistorische Zeiten zurück, als Naturvölker offenbar Häute mit Pflanzenstoffen gegerbt haben. Die alten Ägypter und Hebräer haben Leder mit pflanzlichen Produkten gegerbt. Die Hebräer verwendeten Eichenrinde und die Ägypter die Schote einer Pflanze namens Babul. Die Römer hatten eine florierende Gerbindustrie, die bestimmte Baumrinden, Beeren und Holzextrakte verwendete. Das Gerben ging in Europa im Mittelalter verloren, aber die Kunst wurde in der arabischen Welt am Leben erhalten und später in Europa wieder eingeführt. Im 18. Jahrhundert war die Gerbung in der Alten und der Neuen Welt weit verbreitet. Obwohl das Gerben ein relativ technologiearmer Vorgang war, erforderte es immer noch einige Spezialwerkzeuge wie Fleischmesser, Schaber und Einweichbottiche. Bis zum Ende des 19. Jahrhunderts waren alle Gerbstoffe Pflanzenderivate wie Hemlocktanne, Eiche oder Sumachrinde. Gerber salzen die Häute, tränkten sie in Kalk, um sie zu enthaaren, entkalkten sie in einer sauren Lösung, normalerweise Dung, und tränkten die Häute dann in immer stärker werdenden Lösungen von pflanzlichem Tannin.

Ende des 19. Jahrhunderts wurde die chemische Gerbung möglich. Bei diesem Verfahren ist der Gerbstoff Chromsulfat. Das Verfahren wurde 1858 entdeckt, und die erste kommerzielle Produktion von chromgegerbtem Leder erfolgte 1884 in New York. Obwohl die ursprüngliche Methode einige Nachteile hatte, ersetzte die Chromgerbung schnell die pflanzliche Gerbung. Mit der Entwicklung der Industrie im 20. Jahrhundert wurde der Gerbprozess zunehmend mechanisiert. Große Maschinen machten hohe Stückzahlen möglich. Frühere Gerbereien befanden sich normalerweise in der Nähe einer Quelle für pflanzliche Gerbstoffe, wie die vielen, die aufgrund der Verfügbarkeit von Kastanienholz in Virginia, Tennessee und North Carolina in den Vereinigten Staaten aufwuchsen. Zu Beginn des 20. Jahrhunderts wurden pflanzliche Tannine in großen Mengen aus Südamerika importiert, und die Zutaten für die Chromgerbung waren ortsunabhängig. Gerbereien könnten somit überall gebaut werden, und zwar in der Region des Mittleren Westens der Vereinigten Staaten, wo die meisten Rinder geschlachtet werden. Zu Beginn des 21. Jahrhunderts geht die Gerbindustrie in den Vereinigten Staaten zurück, da niedrige Arbeitskosten in anderen Teilen der Welt importiertes Leder wirtschaftlicher machen.

Leder hat viele Verwendungsmöglichkeiten und kommt in vielen Formen vor, von dickem, robustem Rindsleder für Riemen und Geschirre bis hin zu weichem Ziegenleder für Handschuhe. Das gebräuchlichste Schuhleder im 19. Jahrhundert wäre eine sehr schwere Sorte gewesen, um robuste Stiefel herzustellen. Aus praktischen Gründen trugen sowohl Männer als auch Frauen in Europa Holzschuhe oder Schuhe mit Eisensohlen, sogenannte Pattens, um den Träger über den Schlamm und Dreck zu heben. Von der Zeit Ludwigs XIV. bis zum frühen 19. Jahrhundert waren Herrenschuhe eher den Launen der Mode unterworfen als Damenschuhe, da die Füße der Frauen meist von voluminösen Röcken bedeckt waren. Ausnahme waren Tanzschuhe. Beide Geschlechter der Oberschicht sehnten sich nach ausgefallenen, modischen flachen Schuhen für Bälle und Partys. Für diese Art von Schuhen wurde Lackleder zuerst populär. Das Verfahren zur Herstellung von Lackleder wurde 1799 von dem Engländer Edmund Prior erfunden. Prior patentierte ein Verfahren zum Bemalen von Leder mit Farbstoffen und gekochtem Öl und zum Finishen mit einem Öllack. 1805 wurde einem Möllersten ein weiteres Patent für eine Lederveredelungstechnik mit Leinöl, Walöl, Pferdefett und Lampenruß erteilt. Die glänzende, schwarze, wasserfeste Oberfläche dieses Lack- oder "japanned" Leders machte es in England und im Ausland bekannt. Lackleder erschien erstmals im Jahr 1822 im Handel und blieb bis heute in zyklischer Weise beliebt. Die frühesten Lackleder wurden aus feinen Ledern wie Kalbs- oder Ziegenleder hergestellt. Das Leder wurde nach dem üblichen Verfahren zur Herstellung von schwarzem Schuhleder gegerbt. Von dort überzog der Gerber das Leder sorgfältig mit einem mit Farbstoffen und anderen Inhaltsstoffen durchtränkten Lack. Ein Patent aus dem Jahr 1854 beschrieb die Lackbestandteile als "Öl, Bernstein, Preußischblau, Bleiglanz, Bleiweiß, Ocker, Wittling, Asphalt und manchmal Kopal". In der Praxis hielten viele Gerber ihre Lackrezeptur geheim, und sogar die in Patentanmeldungen aufgeführten Inhaltsstoffe wurden möglicherweise gefälscht, um Konkurrenten abzuwehren. Leinöl in ausreichender Reinheit und der Farbstoff Preußischblau scheinen die Grundlage der meisten Lacklederzurichtungen gewesen zu sein. Ausgehend von einem feinen, schwarzen Leder baute der Gerber Lackschichten auf, trug bis zu 15 Schichten auf, trocknete das Leder zwischendurch in der Sonne oder im Ofen. Der Trick bestand darin, eine glatte, harte Oberfläche zu erhalten, die auch etwas elastisch war, damit das Leder später nicht riss. Das moderne Verfahren zur Herstellung von Lackleder unterscheidet sich, abgesehen von der Mechanisierung, kaum von dem des 19. Jahrhunderts. Das gleiche Problem besteht darin, ein Gleichgewicht zwischen einer harten und einer flexiblen Oberfläche zu finden, und die Hersteller verwenden unterschiedliche Rezepturen und Techniken.

Rohstoffe

Die frühesten Lackleder begannen immer mit einem feinen Qualitätsleder. Da die heute verwendeten Lacke besser funktionieren als die frühen Leinölrezepturen, kann heute fast jedes Qualitätsleder mit einem Lackfinish versehen werden. Das meiste Lackleder beginnt heute mit Rinderhaut. Das Finish ist eine Mischung aus Polyurethan und Acryl. Diese beiden Materialien haben unterschiedliche Eigenschaften. Polyurethan verleiht ein hartes, glänzendes und haltbares Finish, aber Acryl ergibt ein flexibleres Endprodukt. Also kombinieren Lederchemiker beides für optimale Qualitäten. Das tatsächlich verwendete Finish wird daher von Gerberei zu Gerberei und möglicherweise von Charge zu Charge unterschiedlich sein. Das Veredelungsmaterial ist ebenfalls mit schwarzer Farbe durchtränkt. Auch die Farbstoffrezepturen variieren stark von Pflanze zu Pflanze. Andere Rohstoffe sind der gesamten Lederherstellung gemein:Salz zum Pökeln der Häute; Desinfektionsmittel; Kalk oder andere ätzende Chemikalien zum Enthaaren; verschiedene Säuren und Salze, um die Häute zu entkalken und sie auf den richtigen pH-Wert zum Gerben zu bringen; Chromgerbsalze und Wasser für verschiedene Stufen.

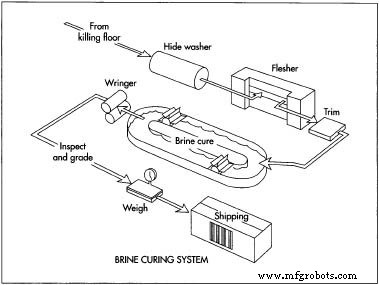

Tierhäute müssen ausgehärtet werden, um eine Zersetzung zu verhindern.

Tierhäute müssen ausgehärtet werden, um eine Zersetzung zu verhindern.

Der Herstellungsprozess

Vorbereitung der Haut

- 1 Bei der verwendeten Haut handelt es sich in der Regel um Rinderhaut, die in den meisten Fällen als Nebenprodukt der Fleischindustrie anfällt. Das heißt, Rinder werden hauptsächlich wegen ihres Fleisches geschlachtet und dann die Haut an eine Gerberei verkauft. Die Haut wird von Facharbeitern entfernt, die sie sorgfältig zuschneiden, um ihre Integrität zu bewahren. Alle vereinzelten Schnitte oder Markierungen können die Qualität der Haut ernsthaft beeinträchtigen. Innerhalb von Stunden nach der Entfernung beginnt die Haut aufgrund der großen Menge an Organismen sowohl auf der Haar- als auch auf der Fleischseite zu verfallen. So wird die Haut sofort in Salz konserviert. Die Häute können einfach hingelegt, beidseitig mit Salz bedeckt und die nächste Haut darauf gestapelt werden. Alternativ werden in einem großen kommerziellen Schlachthof die Häute vom Schlachtboden genommen und durch eine Kühlmaschine geschickt. Dies ist ein großer Wäschetrockner, der sowohl Oberflächenschmutz und Dung entfernt als auch die Temperatur der Haut senkt, damit sich das anhaftende Fett verfestigt. Als nächstes führen Arbeiter die Häute durch ein anderes Instrument, das als Entfleischungsmaschine bezeichnet wird. Ein Arbeiterpaar führt die Häute nacheinander durch die Zylinder der Entfleischungsmaschine, wo der Mist in einen Behälter und das restliche Fett und Fleisch in einen anderen separaten Behälter abgeklopft wird. Fett und Fleisch können vom Schlachthof verkauft werden. Die gereinigten Häute werden dann in einen Salzlakebottich geladen.

Im Lager

- 2 Nachdem die Häute mindestens 24 Stunden in der Salzlake gereift sind, werden sie vom Schlachthof an die Gerberei geliefert. In den Vereinigten Staaten unterhalten die meisten Gerbereien große Lagerhallen für gepökelte Häute, und sie konnten Häute bis zu einem Jahr lagern, bevor sie weiterverarbeitet werden. Diese Praxis änderte sich gegen Ende der 1970er Jahre, und heute arbeiten die meisten heimischen Gerbereien nach dem "Just-in-Time"-Fertigungsprinzip und halten nur sehr wenig Häute auf Lager. Obwohl die gehärteten Häute vor dem Gerben einige Zeit aufbewahrt werden konnten, könnten sie in der heutigen Praxis jedoch direkt zum nächsten Schritt übergehen.

Einweichen, Kalken und Beizen

- 3 Die gehärteten Häute durchlaufen in der Gerberei mehrere Schritte, bevor sie zum Gerben bereit sind. Diese werden zusammenfassend als "Beamhouse"-Operationen bezeichnet. Die Gesamtzeit im Strahlhaus beträgt 12-24 Stunden. Der Begriff Balkenhaus leitet sich von der alten Praxis ab, als die Haut über einen speziellen gebogenen Baumstamm oder Tisch gehängt wurde, der als Balken für die bekannt ist

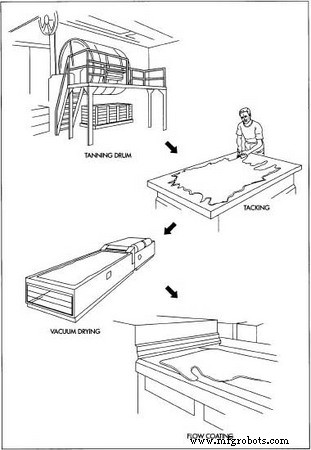

Zur Herstellung von Lackleder wird gegerbtes Leder dreimal mit einer Polyurethan/Acryl-Lösung beschichtet und anschließend vakuumiert getrocknet, um die Beschichtung mit dem Leder zu versiegeln. Das mittlere Fell wird gefärbt, um Lackleder seinen glänzenden schwarzen Look zu verleihen. Enthaarung. Zuerst weichen Gerbereiarbeiter die gehärteten Häute in einem Bottich oder einer Trommel in kaltem Wasser ein. Dadurch wird das Salz aus der Solekur entfernt. Oder wenn die Häute in trockenem Salz gepökelt wurden, rehydriert es sie. Als nächstes wird dem Einweichen Kalk oder eine andere ätzende Chemikalie zugesetzt, um das Haar zu lockern. Die Häute quellen in diesem Stadium auf und werden blauweiß und gummiartig. Dann durchlaufen die Häute einen Schritt namens Beißen. Beim Beizen werden Haare, Fett und andere unerwünschte Partikel entfernt. Es senkt auch den pH-Wert der Häute langsam von stark alkalisch auf neutral oder leicht sauer. Die Häute werden gewaschen und dann in ein Bad mit warmem Wasser mit etwas Calciumsalzen und einem Enzym gelegt. Es wird mehr warmes Wasser in das Bad geleitet, wodurch die Temperatur allmählich erhöht wird. Die Wirkung des Enzyms senkt die Alkalität der Haut. Auch das Fett wird abgebaut. Allmählich wird die Wassertemperatur gesenkt. Die Häute werden gewaschen, bis alle Haare, Fette und Chemikalien entfernt wurden.

Zur Herstellung von Lackleder wird gegerbtes Leder dreimal mit einer Polyurethan/Acryl-Lösung beschichtet und anschließend vakuumiert getrocknet, um die Beschichtung mit dem Leder zu versiegeln. Das mittlere Fell wird gefärbt, um Lackleder seinen glänzenden schwarzen Look zu verleihen. Enthaarung. Zuerst weichen Gerbereiarbeiter die gehärteten Häute in einem Bottich oder einer Trommel in kaltem Wasser ein. Dadurch wird das Salz aus der Solekur entfernt. Oder wenn die Häute in trockenem Salz gepökelt wurden, rehydriert es sie. Als nächstes wird dem Einweichen Kalk oder eine andere ätzende Chemikalie zugesetzt, um das Haar zu lockern. Die Häute quellen in diesem Stadium auf und werden blauweiß und gummiartig. Dann durchlaufen die Häute einen Schritt namens Beißen. Beim Beizen werden Haare, Fett und andere unerwünschte Partikel entfernt. Es senkt auch den pH-Wert der Häute langsam von stark alkalisch auf neutral oder leicht sauer. Die Häute werden gewaschen und dann in ein Bad mit warmem Wasser mit etwas Calciumsalzen und einem Enzym gelegt. Es wird mehr warmes Wasser in das Bad geleitet, wodurch die Temperatur allmählich erhöht wird. Die Wirkung des Enzyms senkt die Alkalität der Haut. Auch das Fett wird abgebaut. Allmählich wird die Wassertemperatur gesenkt. Die Häute werden gewaschen, bis alle Haare, Fette und Chemikalien entfernt wurden.

Bräunen

- 4 Jetzt sind die Häute bereit zum Gerben. Arbeiter laden sie in eine riesige rotierende Trommel. Die Trommel wird mit der Gerblösung gefüllt, die aus Chromsalzen in Wasser besteht. Die Häute werden 8 bis 12 Stunden in der Gerblösung eingelegt. Die chemische Wirkung des Chroms verwandelt die Haut in Leder. Farbstoffe in der Lösung verleihen dem Leder auch seine Farbe. Bei Lackleder ist dies normalerweise schwarz. Arbeiter entfernen das Leder nach der entsprechenden Zeit im Bad und schicken es für mindestens 24 Stunden in einen Trockenraum.

Abschluss

- 5 Alle vorherigen Schritte gelten für jedes Leder. Erst in der Veredelung wird das Leder in das spezifische Produkt Lackleder verwandelt. In den Vereinigten Staaten war eine übliche Endbearbeitungstechnik das Aufsprühen von Polyurethan und/oder Acryl. Aber aus Gründen der Luftverschmutzung wird die Lacklederveredelung meist durch eine sogenannte wässrige Dispersion, d. h. eine flüssige Anwendung, durchgeführt. Ein übliches Verfahren besteht darin, eine Maschine zu verwenden, die als Fließbeschichter bezeichnet wird. Arbeiter beladen einen Tank über einem Förderband mit dem flüssigen Polyurethan/Acryl. Die Häute laufen auf einem Band unter dem Tank hindurch. Ein Wasserfall aus überlaufender Flüssigkeit trifft auf die reisende Haut und sie wird mit dem Finish überzogen. Anschließend werden die fertigen Häute auf Bretter gespannt und durchlaufen zum Trocknen einen beheizten Tunnel. Abhängig von der Gerberei und der jeweiligen Anwendung kann der Trockentunnel Infrarot- oder Ultraviolettlicht verwenden. Die erste Finish-Schicht ist so formuliert, dass sie das Leder vollständig durchdringt. Nach dem Trocknen wird die Haut erneut durch den Fluter geführt, diesmal für eine mittlere Schicht, die Farbe enthält. Dann wird es wie zuvor getrocknet und für einen dritten und letzten Deckanstrich durchgezogen. Dieser Decklack ist klar und trocknet hart, glänzend und wasserfest.

Letzte Schritte

- 6 Nachdem die letzte Schicht getrocknet ist, ist das Leder bereit für seinen Käufer, wahrscheinlich einen Schuhhersteller. Trotz allem, was es durchgemacht hat, ist das Leder noch in seiner ursprünglichen Form. Es wurde nicht geschnitten, außer vielleicht um einige dicke oder beschädigte Stellen zu beschneiden. Der Schuhhersteller schneidet ihn in viele Teile, mit möglichst wenig Abfall.

Qualitätskontrolle

Die Qualitätskontrolle ist von Gerberei zu Gerberei unterschiedlich und hängt hauptsächlich davon ab, was der Kunde beauftragt. Gutes Lackleder sollte nicht reißen, das Finish sollte durchgetrocknet und hart im Griff sein, nicht klebrig und es sollte nicht leicht kratzen. Eine voll ausgestattete Gerberei kann Tests für all diese Bedingungen sowie chemische Analysen des Finishs durchführen. Andere Gerbereien können das Endprodukt nur visuell prüfen. In der Regel muss der Kunde für das fertige Lackleder mit der Gerberei abstimmen, welche Tests durchgeführt werden sollen bzw. welchen Standards das Leder genügen soll.

Nebenprodukte/Abfälle

Leder zu gerben und zu Lackleder zu veredeln, erzeugt viel Abwasser. Und wenn das Finish im Spritzverfahren aufgetragen wird, entsteht Luftverschmutzung. In den 1980er Jahren verschärfte die Environmental Protection Agency (EPA) in den Vereinigten Staaten ihre Standards für Luftemissionen von Gerbereien, und als Ergebnis verwenden die meisten heute wasserbasierte Finishanwendungen. Gerbereien müssen Wege finden, mit dem Abwasser, das stark mit Chemikalien belastet ist, umzugehen. Das Wasser kann in einer Kläranlage gereinigt werden. Anschließend kann das gereinigte Wasser von der Gerberei wiederverwendet werden. Einige Ledernebenprodukte können auch wiederverwendet werden. Rohhautreste können als Hundekauartikel verkauft werden. Die Abfallhaare, Fette und andere tierische Feststoffe können gesammelt und zu Dünger verarbeitet werden. Obwohl die Gerberei eine Branche ist, die für Umweltverschmutzung und unangenehme Gerüche bekannt ist, ist es für eine spezielle Anlage möglich, ihre Abfälle für minimale Umweltbelastungen zu recyceln.

Herstellungsprozess

- Überlegungen zur Schweizer Hochproduktionsbearbeitung

- Leitfaden zum CNC-Prototyping

- Den Wellenherstellungsprozess verstehen

- Lux Research fragt:Wie wertvoll ist dieses Patent?

- Patentfall:Entdeckung biologischer Zusammenhänge, Deutschland

- USA ITC:Ein leistungsstarkes Forum für Inhaber von Biologika-Patenten

- Änderungen am Entwurf der EU-Gesetzgebung zur Einführung einer Befreiung von der Ausfuhrherstellung von SPCs

- China will Patentverknüpfung etablieren

- Biologika und Biosimilars:Innovator vs. Wettbewerber

- Sony hat ein Patent für Smartphones mit doppelseitigem transparentem Display angemeldet