Kindersitz

Hintergrund

In den USA sterben jedes Jahr mehr als 2.000 Kinder unter 14 Jahren bei Autounfällen. Autounfälle sind nicht nur die häufigsten Todesursachen bei Kindern, 1997 wurden auch fast 320.000 Jugendliche verletzt. Die meisten Todesfälle passieren, weil die Kinder nicht in speziell entwickelten Autositzen gesichert sind. Stattdessen werden sie auf falschen Sitzen festgeschnallt, etwa in Erwachsenensitzen, die den Körper der Kinder weder richtig positionieren noch gegen Stöße abfedern, oder sie tragen überhaupt keine Rückhaltesysteme. Kinder im Alter von vier bis 14 Jahren werden am seltensten richtig angeschnallt.

Die meisten der 50 Staaten verlangen, dass Kinder unter vier Jahren in Kindersitzen oder Sicherheitsgurten angeschnallt werden. Viele Staaten schreiben auch Sitzerhöhungen (oder Sicherheitsgurte) für Kinder zwischen vier und 14 Jahren vor, abhängig von Alter, Gewicht und Größe. Bis zu 95 % der in Fahrzeugen verbauten Sicherheitssitze sind möglicherweise nicht der richtige Sitz für das Kind, können mit einem nicht kompatiblen Gurt im Auto so lose eingehakt werden, dass sich der Sitz dreht oder nach vorne kippt, oder Gurte falsch befestigt irgendwie. Auch Kindersitze werden oft fälschlicherweise rückwärtsgerichtet vor Airbags platziert. 1997 waren sechs von zehn Kindern, die bei Autounfällen ums Leben kamen, nicht angeschnallt. Enorme Energien und Talente haben Kindersitze hervorgebracht, die bei richtiger Verwendung die Wahrscheinlichkeit, dass ein Kind einen schweren Autounfall unbeschadet übersteht, enorm verbessert haben.

Verlauf

Autositze für Kinder werden seit 1933 hergestellt. Die Bunny Bear Company fertigte verschiedene Designs von Kinderautositzen an, deren Zweck jedoch nicht darin bestand, das Kind bei einem Unfall zu schützen. Stattdessen schränkten diese Sitze die Kinder ein, erhöhten sie über das Niveau des Beifahrersitzes und machten sie für Erwachsene vom Vordersitz aus besser sichtbar. Der echte Kindersitz wurde 1962 in England von Jean Ames erfunden. Das Ames-Design hatte Gurte, die den gepolsterten Sitz gegen den hinteren Beifahrersitz hielten. Im Sitz wurde das Kind von einem Y-förmigen Gurt zurückgehalten, der über den Kopf und beide Schultern geschoben und zwischen den Beinen befestigt wurde. Andere Designs, um heranwachsenden Kindern gerecht zu werden, folgten in den nächsten Jahren schnell.

Von 1956 bis 1970 wurden Beckengurte entwickelt und zur Standardausrüstung für Erwachsene. Obwohl Crashtest-Ergebnisse bewiesen, dass Sicherheitsgurte Leben retten, stießen Sicherheitsgurte in den 1960er Jahren auf Widerstand. 1966 verabschiedete der Kongress die Twin Highway Acts, die das Department of Transportation (DOT) ermächtigten, Standards für das Fahrzeugdesign festzulegen; die einzelnen Staaten sind befugt, Fahrergesetze durchzusetzen, die zwischen den Staaten unterschiedlich sind. Schultergurte, selbstanlegende Gurte sowie Front- und Seitenairbags erhöhten den Schutz für Erwachsene; Diese Arten von Sicherheitsausrüstungen wurden von 1966-1995 angeboten. Während dieser Zeit wurden Kindersitze um rückwärts gerichtete Sitze für Kleinkinder unter 10 kg sowie umwandelbare Sitze erweitert, die als rückwärts gerichtete Kindersitze beginnen und sich für Kleinkinder mit einem Gewicht von weniger als 40 lb (18,2 kg) in vorwärts gerichtete Sitze umwandeln lassen. , und Sitzerhöhungen, die ein wachsendes Kind mit einem Gewicht zwischen 13,6-31,8 kg (30-70 lb) anheben, damit der Sicherheitsgurt des Autos um den Kindersitz und die Sitzerhöhung befestigt werden kann. Kindersitze sind fast täglich in den Nachrichten, doch mehr als 30 Jahre nach ihrer Entwicklung konzentrieren sich viele dieser Nachrichten auf die Unannehmlichkeiten der Sitze und nicht auf die Lebensrettung.

Rohstoffe

Der Kindersitz besteht aus Polypropylen, einem robusten Kunststoff, der sich unter Druck biegt und nicht so leicht bricht, wie es bei anderen Kunststoffen der Fall ist. Der Kunststoff wird in Form von kieselgroßen Pellets in die Fabrik transportiert; ein großer Autositzhersteller erhält für seine Produktion Waggons voller Pellets. Dem Kunststoff wird eine Farbgebung hinzugefügt, die zwischen den Sitzmodellen variiert.

Einige der kleineren Komponenten wie Schlossriegel, Gurtversteller, Verschlussclips und die Schnallen selbst werden normalerweise von Spezialherstellern hergestellt. Indiana Mills stellt Verschluss- und Verstellmechanismen für fast alle amerikanischen Hersteller von Kindersitzen her.

Stoffe und Vinyle werden zur Herstellung von Sicherheitssitzbezügen und -gurten verwendet. Sowohl Bezüge als auch Gurte müssen Entflammbarkeitstests standhalten, aber auch waschbar sein. Es dürfen nur milde Seife und Wasser verwendet werden, da Waschmittel oder Chemikalien die flammhemmenden Gewebebehandlungen zerstören. Der Faden, der diese Materialien zusammennäht, muss die gleichen Anforderungen erfüllen. Farbe, Strapazierfähigkeit und Mode sind weitere Aspekte bei der Auswahl der Bezugsstoffe. Die Gurte erfüllen die gleichen Festigkeitsanforderungen wie die Sicherheitsgurte für Erwachsene.

Die Sitze sind mit Schaumstoff gepolstert. Schaumstofftypen unterliegen strengen Vorschriften, um die Standards für Flammbeständigkeit und Energieabsorption zu erfüllen. Polster und Bezüge werden vom Kindersitzhersteller oder von Fremdanbietern genäht.

Bedruckte Papierkomponenten gehören zu den wichtigsten. Etiketten werden vom Hersteller in Übereinstimmung mit den Bundesstandards entworfen. Platzierungen von Etiketten auf dem Gerät, präziser Wortlaut und reißfestes Papier (so dass fehlende Informationen offensichtlich sind) gehören zu den Spezifikationen. Auch eine Anleitung ist für höchste Ansprüche erstellt und der Kindersitz muss eine dauerhafte Aufbewahrung für die Anleitung beinhalten. Der physische Druck von Etiketten und Anweisungen wird normalerweise von Druckern durchgeführt, die von Autositzherstellern als Subunternehmer beauftragt werden.

Zur Montage gehören auch Kleinteile wie Nieten und Stoffverschlüsse. Diese Teile werden alle von Spezialfirmen hergestellt und geliefert.

Design

Für jede Art von Kindersitz müssen eine Vielzahl von Designaspekten berücksichtigt werden. Die vier wichtigsten Designaspekte sind Sicherheit (einschließlich der Einhaltung staatlicher Vorschriften), Benutzerfreundlichkeit (und dazu gehört der Komfort des Kindes), Stil oder Aussehen und Durchführbarkeit der Herstellung. Eine strenge staatliche Verordnung (Federal Motor Vehicle Safety Standard [FMVSS] 213) legt die Höhe der Sitzlehne, den Auslösedruck des Schlosses, die Art des stoßabsorbierenden Schaums, den Wortlaut einiger Etiketten und vieles mehr fest. Der Sitz muss auch einem Crashtest standhalten, bei dem entweder zwei Autos, die jeweils mit 48 km/h fahren, frontal aufeinanderprallen, oder ein Auto, das mit 96 km/h in ein geparktes Auto prallt. Nach dem Crashtest muss der Sitz noch bestimmte Leistungskriterien erfüllen, wie den Druck beim Lösen des Gurtschlosses.

Zwei wichtige Änderungen in den Vorschriften verändern das Design von Sicherheitssitzen radikal. Die Strecke, die der Kopf des Kindes bei einem Aufprall nach vorne bewegen darf (so genannte "Kopfauslenkung"), wurde von 81 cm (32 Zoll) auf 72 cm (28,5 Zoll) reduziert. Um diese Anforderung zu erfüllen, benötigen die meisten Sitze wahrscheinlich ein Halteseil oder einen Gurt auf der Oberseite des Kindersitzes, der hinter dem Autositz verankert wird. Auch die Schalen vieler Kindersitze müssen verstärkt werden, um diese Norm zu erfüllen (und Fahrzeuge benötigen auch Verankerungspunkte für die Halteseile).

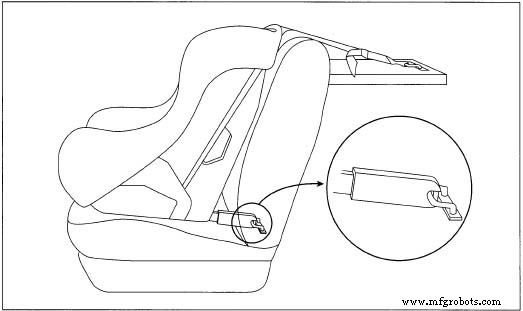

Eine weitere neue Regelung tritt 2002 in Kraft. Sicherheitssitze werden mit speziellen Verankerungsbefestigungen versehen, die sie an neuen Verankerungen in den Fahrzeugen befestigen und das Problem der Verwendung des Sicherheitsgurts zur Befestigung des Kindersitzes am Autositz reduzieren. Dieses "universelle Befestigungssystem" verwendet Befestigungsgurte an anderen Stellen des Sicherheitssitzes als aktuelle Konstruktionen, so dass der Sicherheitssitz eine erhebliche Neugestaltung und Verstärkung erfordert.

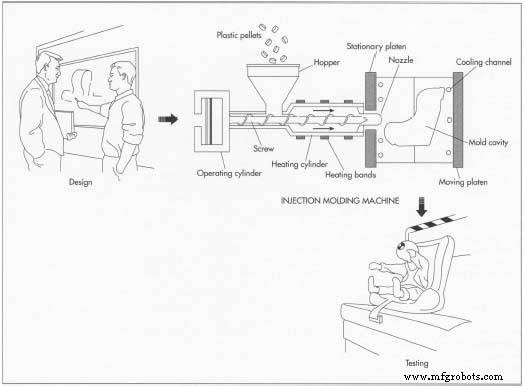

Die Herstellung eines Kindersitzes dauert vom Konzept bis zur Produktion ein bis drei Jahre. Die Sitzschale aus Kunststoff wird aus Kunststoffgranulat spritzgegossen. Alle Teile werden an Arbeitsstationen von Hand montiert. Crashtests werden durchgeführt, um die Wirksamkeit und Qualität des Kindersitzes zu gewährleisten.

Die Herstellung eines Kindersitzes dauert vom Konzept bis zur Produktion ein bis drei Jahre. Die Sitzschale aus Kunststoff wird aus Kunststoffgranulat spritzgegossen. Alle Teile werden an Arbeitsstationen von Hand montiert. Crashtests werden durchgeführt, um die Wirksamkeit und Qualität des Kindersitzes zu gewährleisten.

Der Komfort des Kindes und die Benutzerfreundlichkeit des Sitzes sind viel subjektiver. Diagramme mit durchschnittlichen Kindergrößen innerhalb bestimmter Alters- und Gewichtsbereiche helfen den Designern, den Sitz an das Kind anzupassen und ihn bequem zu machen. Um die Perspektive der Eltern bei der Nutzung der Sitze zu verstehen, wenden sich die Hersteller an Fokusgruppen; Analysieren von Verkaufstrends als Indikatoren für die Benutzerfreundlichkeit, das einfache Einsetzen und Herausnehmen von Säuglingen und die Popularität von Funktionen wie Kissen und Sitzschützern; und hören Sie Verbraucher-Feedback über Fahrzeuge wie Verbraucher-E-Mail.

Die Verbrauchermeinung umfasst auch Mode und Aussehen der Sicherheitssitze. Käufer bevorzugen Kindersitze mit helleren Stofffarben und kindlichen Mustern. Sitze für ältere Kinder entsprechen tendenziell den Trends im Fahrzeugdesign, darunter dunklere Farben und raffiniertere Muster, die auf das Fahrzeuginterieur abgestimmt sind.

Beim Design muss auch die Konstruierbarkeit berücksichtigt werden. Das Verfahren zum Formen des Sitzes, die verwendeten Materialien, das Montageverfahren und andere Eigenschaften sind möglicherweise einfach nicht mit anderen wünschenswerten Konstruktionsmerkmalen kompatibel. Der Prozess von der Designkonzeption bis zum Produktionsstart dauert je nach Komplexität des Designs ein bis drei Jahre. Es wird erwartet, dass die Konstruktionszeit langsamer wird, da die ersten Sitze mit dem neuen Verankerungssystem entworfen, gebaut und getestet werden, obwohl sie schnell wieder an Geschwindigkeit gewinnen wird, wenn sich die Konstrukteure an die Arbeit mit dem neuen System gewöhnen.

Der Herstellungsprozess

Prozess

- Die Herstellung des Kindersitzes beginnt mit dem Formen der Schale. Die Kunststoffgranulate werden geschmolzen und zu Formen für die Hülle spritzgegossen. Die geformten Formen sind

Ab 2002 sichert das "universelle Befestigungssystem" Kindersitze an Verankerungen in jedem Auto. Der Wechsel von der Sicherheitsgurtbefestigung zu einem Verankerungssystem reduziert die Probleme, die bei der Verwendung von Sicherheitsgurten auftreten. getrimmt und gereinigt. Sobald sie abgekühlt sind, werden sie an das Montageband geliefert.

Ab 2002 sichert das "universelle Befestigungssystem" Kindersitze an Verankerungen in jedem Auto. Der Wechsel von der Sicherheitsgurtbefestigung zu einem Verankerungssystem reduziert die Probleme, die bei der Verwendung von Sicherheitsgurten auftreten. getrimmt und gereinigt. Sobald sie abgekühlt sind, werden sie an das Montageband geliefert. - Die von externen Lieferanten hergestellten Teile werden an Arbeitsstationen entlang der Montagelinie verteilt. Dazu gehören Schaumstoffpolsterung, Abdeckung, Gurt, Schnalle, Etiketten und Anleitung. Normalerweise verwendet die Montagelinie kein Förderband; Arbeiter erledigen einfach ihren Teil der Arbeit und übergeben den Sitz an die nächste Person entlang der Linie. Dies ermöglicht dem Personal, in seinem eigenen Tempo zu arbeiten und die eigenen Arbeiten am Produkt zu überprüfen.

- Der gepolsterte Bezug wird auf die Schale gelegt und befestigt. Die Schnallenanordnung wird an der Schale befestigt und der Gurt wird durch die Schnalle, den Einsteller und die Gurthalterung gefädelt.

- Die Etiketten sind auf dem Sicherheitssitz befestigt und die Anweisungen sind im Aufbewahrungsfach verpackt, das für die Gestaltung des Sitzes obligatorisch ist.

- Soll das Produkt auch mit Marketing- oder Werbeartikeln (Hang Tags) verkauft werden, werden diese vor dem Verpacken der Sitze in Kartons hinzugefügt. Vor dem Verpacken werden einige Sitze möglicherweise für Qualitäts- und Leistungsprüfungen einschließlich Crashtests ausgewählt.

- In der Verpackungsabteilung werden die Sitze in Kartons verpackt, die Informationen und Designs enthalten, die von Marketing und Werbung entwickelt wurden. Im Allgemeinen werden die Kartons gestapelt und in Plastik eingewickelt, damit die Kartons bis zur Bestellung und Auslieferung sauber gehalten werden. Die verpackten Kartonchargen werden auf Paletten gelagert und per Gabelstapler transportiert. Einige werden zum Versand direkt auf LKWs verladen oder ins Inventar gebracht.

Qualitätskontrolle

Die Hersteller unterhalten eine Qualitätskontrollabteilung und ein etabliertes Inspektionssystem. Bei einem Hersteller beispielsweise wird von jeder Person am Fließband erwartet und ermutigt, Fehler zu melden, und alle Sitze am Band werden auf visuell erkennbare Probleme überprüft. Einzelne Teile werden normalerweise auf Korrektheit mit Originalen verglichen, und jedes Produkt hat eine Stückliste, die die Teilenummern jedes Teils im Produkt auflistet. Produktmanager können auch Produkte zur Überprüfung vom Band nehmen.

Crashtests werden auch durchgeführt, um Kindersitzmodelle zu testen. Cosco, Inc. ist der einzige heimische Autositzhersteller mit einem eigenen dynamischen Crashtest-Schlitten zur Gewährleistung von Qualität und Leistung. Die Qualität kann durch den Austausch sicherheitsrelevanter Informationen zwischen den Herstellern unterstützt werden. Der Autositzausschuss der Juvenile Products Manufacturers' Association hilft bei der Verbreitung von Informationen und der Zusammenarbeit bei Kennzeichnungs- und Schulungsprogrammen. Branchenvertreter nehmen an Ausschüssen wie dem Blue Ribbon Panel und der Society of Automotive Engineering (SAE) teil, die Empfehlungen für Autositzhersteller, Fahrzeughersteller und Regierungsbehörden entwickeln.

Nebenprodukte/Abfälle

Hersteller produzieren normalerweise mehrere Linien von Kindersitzen. Cosco stellt zum Beispiel ein Autobett/Autositz her, drei Arten von Kindersitzen, vier Arten von umwandelbaren Sitzen, eine Linie mit drei Autositzen in einem, um sich an ein wachsendes Kind anzupassen, eine Sitzerhöhung mit hoher Rückenlehne, eine Reiseweste , und ein Auto-Booster.

Schalen, die von der Qualitätskontrolle aussortiert wurden oder die im Crashtest verwendet wurden, werden nachgeschliffen und mit neuem Kunststoff zum Umspritzen kombiniert. Nur ein sehr geringer Anteil an wiedervermahlenem Kunststoff ist in Formgebungen erlaubt. Bezüge passen möglicherweise nicht oder wurden falsch genäht; in diesem Fall werden sie an den Lieferanten zurückgesendet und neu vernäht. Metallteile wie Clips, die möglicherweise nicht richtig beschichtet wurden, können neu beschichtet oder recycelt werden. Andere Teile wie falsch hergestellte Schnallen werden aussortiert. Es entsteht sehr wenig Abfall.

Der Montageprozess ist zudem umwelt- und arbeitsfreundlich. Werkzeugbediener tragen Schutzhandschuhe. Kraftschrauber und Nietgeräte sind die einzigen anderen Geräte, die bei der Montage verwendet werden.

Die Zukunft

Computersysteme wie das Tattle Tales-System von Cosco ermöglichen es Autositzen, das Pflegepersonal mündlich zu warnen, wenn das Kind beispielsweise aus dem Autositz steigt oder das Gurtschloss geöffnet wird. Diese Systeme führen mehrere Kontrollen pro Sekunde durch, und wenn der Fahrer die Warnung hört, kann das Fahrzeug angehalten und das Kind im Sitz wieder gesichert werden.

Das universelle Befestigungssystem (vorgeschrieben bis 2002) wird die Befestigung von Kindersitzen in allen Fahrzeugen vereinheitlichen. Airbags bleiben ein Problem, aber "intelligente" Airbags sind so konstruiert, dass sie die Größe der Fahrzeuginsassen erkennen und erkennen, ob sie richtig sitzen oder nicht richtig positioniert sind. Letztendlich werden automatisierte Autobahnsysteme die Möglichkeit von Fahrerfehlern und anderen Unfällen verursachenden Umständen auf großen Autobahnen verringern, aber Sicherheitsgurte und Kindersitze werden wahrscheinlich erforderlich sein.

Herstellungsprozess

- Die Bedeutung der elektrischen Sicherheit

- Fahrradsitz

- Einrad

- Sicherheitsrasierer

- Sicherheitsnadel

- Sicherheitsvorrichtungen für Ankerwinden

- Flugzeugbefestigungen und Flugsicherheit

- Sicherheitstipps für das Schweißen von Kraftstofftanks

- Sicherheitsvorkehrungen in der Gasschweißwerkstatt

- Sicherheitsvorkehrungen beim Lichtbogenschweißen