Sicherheitsrasierer

Ein Sicherheitsrasierer ist ein Gerät, das verwendet wird, um Haare aus Körperbereichen zu entfernen, in denen sie unerwünscht sind, wie beispielsweise dem Gesicht bei Männern und den Beinen und Achselbereichen bei Frauen. Der moderne Klingenrasierer besteht aus einer speziell entwickelten Klinge, die in einer Metall- oder Kunststoffschale montiert ist, die an einem Griff befestigt ist. Ein derartiger Rasierer kann als nachfüllbare Kartusche, die neue Klingen aufnehmen kann, oder als Wegwerfeinheit ausgebildet sein, die nach dem Abstumpfen der Klinge weggeworfen werden soll.

Verlauf

Seit Urzeiten ist die Rasur eine wichtige kulturelle Pflegepraxis. Höhlenmalereien zeigen, dass schon die prähistorischen Menschen das Rasieren durch Abkratzen der Haare mit groben Geräten wie Steinen, Feuerstein, Muscheln und anderen geschärften Naturgegenständen praktizierten. Mit dem Aufkommen der Bronzezeit entwickelten die Menschen die Fähigkeit, einfache Metalle zu schmieden und begannen, Rasiermesser aus Eisen, Bronze und sogar Gold herzustellen. Die alten Ägypter begannen mit dem Brauch, ihre Bärte und Köpfe zu rasieren, der schließlich um 330 v. Chr. von den Griechen und Römern übernommen wurde. Diese Praxis war für Soldaten von Vorteil, da sie verhinderte, dass Feinde im Nahkampf an den Haaren griffen. Die unrasierten, ungepflegten Stämme, gegen die sie kämpften, wurden als Barbaren bekannt, was bedeutet, dass sie nicht rasiert sind.

Bis zum neunzehnten Jahrhundert war der gebräuchlichste Rasierer immer noch eine offene Klinge mit langem Griff, die als "Cut-Throat" -Rasierer bezeichnet wird, die schwierig zu verwenden war, wiederholtes Schärfen erforderte und normalerweise von professionellen Barbieren geführt wurde. Der erste Sicherheitsrasierer wird im Allgemeinen einem Franzosen, Jean-Jacques Perret, zugeschrieben, der sein Design einem Tischlerflugzeug nachempfunden hat. Er schrieb sogar ein Buch zu diesem Thema mit dem Titel Pogonotomie oder die Kunst, sich selbst zu rasieren. Wie bei den heutigen Rasierern bedeckt das Design von Perret die Klinge an drei Seiten, um den Benutzer vor Schnitten und Schnitten zu schützen. Es war jedoch immer noch ein regelmäßiges Schärfen erforderlich, um eine gute Rasur zu erzielen. Ähnliche Erfindungen wurden im Laufe des 19. Jahrhunderts eingeführt. Nichtsdestotrotz wurden die meisten Männer auch noch Anfang des 20. Jahrhunderts regelmäßig beim Friseur rasiert.

Um die Jahrhundertwende begannen sich die Rasierpraktiken dramatisch zu ändern. Im Jahr 1895 hatte ein Amerikaner namens King Camp Gillette die Idee, eine Einwegklinge zu vermarkten, die nicht geschärft werden musste. Gillette entwarf einen Rasierer mit einem separaten Griff und einer Klemmeinheit, die es dem Benutzer ermöglichte, die Klinge leicht auszutauschen, wenn sie stumpf wurde. Es dauerte jedoch noch zwei Jahre, bis die Metallbearbeitungstechnologie die papierdünnen Stahlklingen herstellen konnte, die für Gillettes Design erforderlich sind. Obwohl er 1901 Patente anmeldete, konnte Gillette seine Einwegklingen erst 1903 vermarkten, als er insgesamt 51 Rasierer und 168 Klingen produzierte. Bis 1905 stieg der Absatz auf 90.000 Rasierer und 2,5 Millionen Klingen. Der Umsatz wuchs in den nächsten Jahren weiter und erreichte 1908 0,3 Millionen Rasierer und 14 Millionen Klingen. Nach dem anfänglichen Erfolg von Gillette folgten bald andere Hersteller mit ihren eigenen Designs und eine ganze Branche war geboren. In den letzten 90 Jahren wurde eine Vielzahl von Produkten auf den Markt gebracht, darunter winzige Sicherheitsrasierer für Frauen, langlebige Edelstahlklingen, Doppelklingen-Sicherheitsrasierer, der von Bic eingeführte einteilige Einweg-Kunststoffrasierer und der Stand der the art Sensor und Mach 3 Rasiersysteme von Gillette.

Design

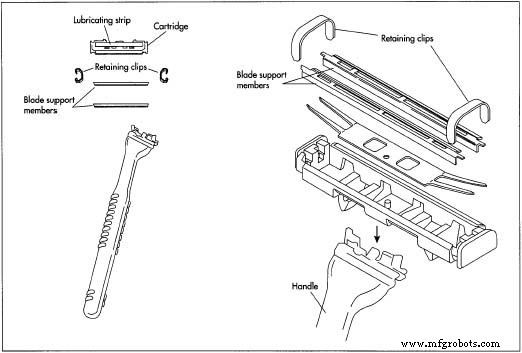

Rasiermesser-Designs variieren je nach Stil. Einige Rasierer, wie zum Beispiel die einteiligen Einwegrasierer, sind relativ einfach. Sie bestehen aus einem hohlen Kunststoffgriff, einer Klinge und einer Kopfeinheit, um die Klinge in Position zu halten. Sie sind in erster Linie so konzipiert, dass sie einfach, wirtschaftlich und wegwerfbar sind. Der nachfüllbare Patronenstil ist komplizierter. Sie wurden entwickelt, um ein erstklassiges Rasiererlebnis mit Optionen wie mehreren Klingen, schwenkbaren Köpfen und Schmierstreifen zu bieten. Der 1998 eingeführte Mach 3 Rasierer von Gillette beispielsweise verfügt über einen Hautschutz aus flexiblen Mikroflossen, einen Softgrip-Griff, wasseraktivierte Feuchtigkeitscremes, eine Durchflusskartusche, eine optimale Klingenpositionierung und andere innovative Funktionen. Die Technik hinter einigen dieser Fortschritte ist ziemlich beeindruckend. Gillette beschäftigt 500 Konstrukteure, die ständig neue Rasiersysteme entwickeln. Vorentwürfe werden zu funktionierenden Prototypen entwickelt, die von über 300 Mitarbeitern des Unternehmens getestet werden, die an Gillettes Shave-at-Work-Programm teilnehmen. Das Unternehmen verfügt über 20 Stände, an denen Mitarbeiter unmarkierte Rasierer auf verschiedenen Gesichtsseiten verwenden. Anschließend bewerten sie die Leistungsmerkmale jedes Rasierers mit Hilfe eines Computerprogramms. Ingenieure verwenden dieses Feedback, um ihre Designs anzupassen und verbesserte Prototypen für die weitere Bewertung zu erstellen.

Rohstoffe

Klingen

Rasierklingen sind regelmäßig hoher Feuchtigkeit ausgesetzt und müssen daher aus einer speziellen korrosionsbeständigen Stahllegierung bestehen. Darüber hinaus muss die Stahlsorte hart genug sein, damit die Klinge ihre Form behält, aber dennoch formbar genug, um eine Bearbeitung zu ermöglichen. Der bevorzugte Stahltyp wird als Karbidstahl bezeichnet, da er aus einer Wolfram-Kohlenstoff-Verbindung hergestellt wird. Eine patentierte Kombination von Elementen, die in der Klingenkonstruktion aus rostfreiem Stahl verwendet werden, umfasst Kohlenstoff (0,45-0,55%), Silizium (0,4-1%). Mangan (0,5-1,0%); Chrom (12-14%) und Molybdän (1,0-1,6%); der Rest ist Eisen.

Kunststoffteile

Die Kunststoffteile eines Sicherheitsrasierers umfassen den Griff und die Klingenkartusche oder Teile davon, je nach Rasiererdesign. Diese Teile werden typischerweise aus einer Reihe verschiedener Kunststoffharze geformt, einschließlich Polystyrol-, Polypropylen- und Phenylenoxid-basierten Harzen sowie Elastomerverbindungen. Diese Harze liegen in Pelletform vor und werden geschmolzen und durch eine Kombination von Extrusions- und Spritzgusstechniken zu den Rasiererkomponenten geformt. Bei der Herstellung der Griffe für ihre fortschrittlichen Rasiersysteme verwendet Gillette beispielsweise ein Coextrusionsverfahren, bei dem gleichzeitig ein Elastomer über Polypropylen geformt wird, um eine griffige Oberfläche zu schaffen.

Andere Komponenten

Rasierer können eine Vielzahl verschiedener Teile enthalten, die helfen, die Klinge in Position zu halten, Schutzvorrichtungen, die die Klinge während des Versands abdecken, oder Federn oder andere Freigabemechanismen, die das Wechseln der Klingen erleichtern. Diese Stücke werden durch ähnliche Verfahren geformt. Zu den anspruchsvolleren Marken gehört ein Gleitstreifen aus Polyurethan oder anderen ähnlichen Materialien, der mit Acrylpolymeren imprägniert ist. Diese Streifen sind am Kopf des Rasierers vor den Klingen angebracht. Der Polymerfilm absorbiert Wasser und wird sehr rutschig, wodurch eine schmierende Oberfläche entsteht, die der Klinge hilft, über die Gesichtsoberfläche zu gleiten, ohne die Haut zu verhaken oder zu schneiden.

Der Herstellungsprozess

Prozess

Schneidmesserbildung

- 1 Der Herstellungsprozess von Klingen beinhaltet das Mischen und Schmelzen der Komponenten im Stahl. Diese Mischung wird einem als Glühen bezeichneten Prozess unterzogen, der die Klingen stärker macht. Der Stahl wird auf Temperaturen von 1.967-2.048 °F (1.075-1.120°C) erhitzt und dann in Wasser auf eine Temperatur zwischen -76--112°F (-60- -80°C) abgeschreckt, um ihn zu härten. Der nächste Schritt besteht darin, den Stahl bei einer Temperatur von 250-400 °C (482-752 °F) zu vergüten.

- 2 Die Klingen werden dann mit einer Geschwindigkeit von 800-1.200 Hüben pro Minute gestanzt, um die entsprechende Schneidkantenform zu formen. Die tatsächliche Schneide einer modernen Rasierklinge im Patronenstil ist täuschend klein. Die gesamte Schnittfläche ist nur etwa 1,5 Zoll (3,81 cm) breit und 1 mm tief. Dies ist im Vergleich zu traditionell

Zu den Kunststoffteilen eines Sicherheitsrasierers gehören der Griff und die Klingenkassette. Diese Teile werden typischerweise aus einer Reihe verschiedener Kunststoffharze geformt, einschließlich Polystyrol-, Polypropylen- und Phenylenoxid-basierten Harzen sowie Elastomerverbindungen. Rasierklingen werden aus einer speziellen korrosionsbeständigen Stahlmischung namens Karbidstahl hergestellt, da sie aus einer Wolfram-Kohlenstoff-Verbindung hergestellt wird. Rasierklingen, die fast 20-mal breiter und mehrfach dicker sind. Dieses Design sorgt für Effizienz bei der Herstellung, indem es die Erzeugung einer haltbaren Schnittfläche mit sehr wenig Metall ermöglicht. Da die Klinge so klein ist, ist eine spezielle Stützstruktur erforderlich, um sie in der Kartusche zu halten.

Zu den Kunststoffteilen eines Sicherheitsrasierers gehören der Griff und die Klingenkassette. Diese Teile werden typischerweise aus einer Reihe verschiedener Kunststoffharze geformt, einschließlich Polystyrol-, Polypropylen- und Phenylenoxid-basierten Harzen sowie Elastomerverbindungen. Rasierklingen werden aus einer speziellen korrosionsbeständigen Stahlmischung namens Karbidstahl hergestellt, da sie aus einer Wolfram-Kohlenstoff-Verbindung hergestellt wird. Rasierklingen, die fast 20-mal breiter und mehrfach dicker sind. Dieses Design sorgt für Effizienz bei der Herstellung, indem es die Erzeugung einer haltbaren Schnittfläche mit sehr wenig Metall ermöglicht. Da die Klinge so klein ist, ist eine spezielle Stützstruktur erforderlich, um sie in der Kartusche zu halten.

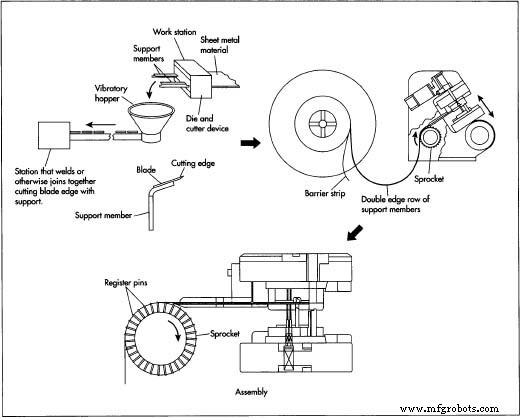

Mitgliederbildung unterstützen

- 3 An einer separaten Arbeitsstation läuft ein weiteres Metallblech durch eine Stanz- und Schneidevorrichtung, um eine Reihe von L-förmigen Stützelementen zu bilden. Diese Stützelemente sind in einer Linie mit zwei Kantenkufen gebildet, die mit jeder Seite verbunden sind.

- 4 Die noch mit den Kantenkufen verbundene Stützenreihe wird auf ein Coil gerollt und zur nächsten Station transportiert. Dort werden die Stützteile von den Kantenkufen abgetrennt, die in einem Abfallbehälter gesammelt werden. Die Stützelemente werden in eine trichterartige Vorrichtung fallengelassen, die mit einer Vibrationseinheit ausgestattet ist, die einzelne Stützelemente auf ein Förderband ablegt. Das Band transportiert die Elemente in einer einzigen Reihe zur dritten Arbeitsstation, wo sie auf das Schneidmesser geschweißt werden. Die fertige Klingenbaugruppe ist dann bereit für die Montage in der Kartusche. Da der gesamte Prozess automatisiert ist, wird Abfall durch gebrochene oder verbogene Schneidmesser und Stützelemente minimiert.

Spritzguss von Kunststoffteilen

- 5 Gleichzeitig mit der Klingenherstellung werden die Kunststoffkomponenten geformt und für die Montage vorbereitet. Die Kunststoffharze werden mit Weichmachern, Farbstoffen, Antioxidantien, Stabilisatoren und Füllstoffen vermischt. Die Pulver werden zusammengemischt und in einem speziellen beheizten Schneckenförderer aufgeschmolzen. Die resultierende Mischung wird zu Pellets geschnitten, die in nachfolgenden Formvorgängen verwendet werden können.

- 6 Kunststoff-Rasiererteile werden normalerweise stranggepresst. Bei diesem Verfahren wird geschmolzener Kunststoff geformt, indem er durch die Öffnung einer Matrize gepresst wird. Die Teile können auch im Spritzgussverfahren hergestellt werden, bei dem Kunstharz und andere Zusätze gemischt werden

Die Herstellung von Sicherheitsrasierern umfasst zuerst die Herstellung der Klingenkartusche durch Stanzen des Hartmetallstahls und anschließendes Schweißen der Klingen an Stützelemente aus Stahl. Gleichzeitig werden die Kunststoffbauteile extrudiert oder spritzgegossen und zur Montage bereitgestellt. Die Klingenkassette und die Kunststoffanschlüsse werden automatisch an Arbeitsstationen montiert, die Vakuumleitungen verwenden, um die kleinen Klingenanschlüsse während des Transports und Einsetzens auszurichten und an Ort und Stelle zu halten. Federbelastete Arme drücken die Klingen in Position und sichern sie in den Kassettenschlitzen. Die fertige Patrone kann bei nachfolgenden Operationen am Rasierergriff befestigt oder separat verpackt werden. zusammen, geschmolzen und unter Druck in eine zweiteilige Form eingespritzt. Nach dem Abkühlen des Kunststoffs wird das Werkzeug geöffnet und die Kunststoffteile ausgeworfen. Große Hersteller verfügen über äußerst effiziente Spritzgussvorgänge mit Zykluszeiten für Kunststoffformteile, die routinemäßig unter 10 Sekunden liegen. Diese Verfahren sind so effizient, dass die thermoplastischen Angusskanäle und anderer Abfall aus dem Formprozess nachgemahlen, umgeschmolzen und wiederverwendet werden.

Die Herstellung von Sicherheitsrasierern umfasst zuerst die Herstellung der Klingenkartusche durch Stanzen des Hartmetallstahls und anschließendes Schweißen der Klingen an Stützelemente aus Stahl. Gleichzeitig werden die Kunststoffbauteile extrudiert oder spritzgegossen und zur Montage bereitgestellt. Die Klingenkassette und die Kunststoffanschlüsse werden automatisch an Arbeitsstationen montiert, die Vakuumleitungen verwenden, um die kleinen Klingenanschlüsse während des Transports und Einsetzens auszurichten und an Ort und Stelle zu halten. Federbelastete Arme drücken die Klingen in Position und sichern sie in den Kassettenschlitzen. Die fertige Patrone kann bei nachfolgenden Operationen am Rasierergriff befestigt oder separat verpackt werden. zusammen, geschmolzen und unter Druck in eine zweiteilige Form eingespritzt. Nach dem Abkühlen des Kunststoffs wird das Werkzeug geöffnet und die Kunststoffteile ausgeworfen. Große Hersteller verfügen über äußerst effiziente Spritzgussvorgänge mit Zykluszeiten für Kunststoffformteile, die routinemäßig unter 10 Sekunden liegen. Diese Verfahren sind so effizient, dass die thermoplastischen Angusskanäle und anderer Abfall aus dem Formprozess nachgemahlen, umgeschmolzen und wiederverwendet werden.

Montage von Komponenten

- 7 Die geformten Kunststoffteile werden verschiedenen Arbeitsstationen zugeführt, wo die Klingeneinheit in die Kartusche eingesetzt wird. Die Arbeitsflächen dieser Stationen sind mit Vakuumleitungen ausgestattet, um die kleinen Klingenteile während des Transports und Einsetzens zu orientieren und zu fixieren. Federbelastete Arme drücken die Klingen in Position und sichern sie in den Kassettenschlitzen. Die fertige Patrone kann bei nachfolgenden Operationen am Rasierergriff befestigt oder separat verpackt werden. Dieser Schritt kann das Einsetzen von Federn und anderen Teilen in den Griff umfassen, um das Auswerfen der Patrone zu ermöglichen.

Verpackung

- 8 Rasierer werden routinemäßig in durchsichtigen Plastik-Blisterpackungen mit einer Kartonunterlage verpackt, die eine Präsentation des Rasiererdesigns ermöglicht. Nachfüllklingenpatronen können in Kartons verpackt werden, obwohl die meisten aktuellen Designs erfordern, dass die Patronen in einer Kunststoffschale aufbewahrt werden, die das Einsetzen in den Griff erleichtert.

Qualitätskontrolle

Alle fertigen Rasiererkomponenten müssen strengen Spezifikationen entsprechen, bevor sie freigegeben werden. Zum Beispiel müssen Klingen eine bestimmte Härtestufe erfüllen und eine bestimmte Menge Stahl enthalten. Gillette-Klingen müssen eine als Vickers-Härte bekannte Norm von mindestens 620 und eine Karbiddichte von 10-45 Partikeln pro 100 Quadratmikrometer erfüllen, um Ausschuss zu vermeiden. Die Anlage selbst arbeitet so präzise, dass Gillette die Ausschussquote in Teilen pro Million misst. In ähnlicher Weise werden geformte Kunststoffteile von Bedienern mit beleuchteten Vergrößerungsgläsern genau inspiziert, um zu überprüfen, ob es loses Blitzen oder raue Kanten gibt; sie alarmieren Techniker, wenn Probleme entdeckt werden. Darüber hinaus werden die Komponenten des Rasierers durch ein computergestütztes Bildverarbeitungssystem überprüft, das eine kritische Dimension mit einer Referenz vergleicht.

Die Zukunft

Rasiererhersteller wie Gillette entwickeln ständig neue und verbesserte Rasiersysteme. Ihr Engagement für verbesserte Materialwissenschaften produziert weiterhin Klingen mit erhöhter Härte, die scharfe Kanten für mehr Rasuren beibehalten. Das fortschrittliche Kopfdesign ermöglicht es den Klingen, das Gesicht ohne Schnitte oder Kerben zu berühren. Sie aktualisieren auch ständig ihre Produktionsanlagen. Die zukünftigen Fertigungstechniken verbessern auch die Effizienz bei Form- und Stanzvorgängen. Gillette behauptet, dass sie doppelt so schnell sind wie vor 10 Jahren und weniger Mängel aufweisen.

Herstellungsprozess

- Die Bedeutung der elektrischen Sicherheit

- Kindersitz

- Jagdmesser

- Sicherheitsvorrichtungen für Ankerwinden

- 3 Sicherheitstipps für Palettenregale

- Was ist Arbeitssicherheitsmanagement?

- 7 Strategien hervorragender Sicherheitsmanager

- Was ist eine Klinge zum Schneiden?

- Einführung des Metallbandsägeblatts

- Sicherheitsvorkehrungen beim Lichtbogenschweißen