Schere

Hintergrund

Scheren sind Schneidinstrumente, die aus einem Paar Metallklingen bestehen, die so verbunden sind, dass sich die Klingen treffen und zwischen ihnen befindliche Materialien schneiden, wenn die Griffe zusammengefügt werden. Das Wort Schere wird verwendet, um größere Instrumente der gleichen Art zu beschreiben. In der Regel haben Scheren Klingen mit einer Länge von weniger als 15 cm und normalerweise Griffe mit gleich großen Grifflöchern. Scheren haben Klingen, die länger als 15 cm (6 Zoll) sind, und haben oft einen kleinen Griff mit einem Loch, das zum Daumen passt, und einen großen Griff mit einem Loch, das zwei oder mehr Fingern passt.

Scheren und Scheren gibt es je nach Verwendungszweck in den unterschiedlichsten Formen. Kinderscheren, die nur auf Papier verwendet werden, haben stumpfe Klingen, um die Sicherheit zu gewährleisten. Scheren zum Schneiden von Haaren oder Stoffen müssen viel schärfer sein. Die größten Scheren werden zum Schneiden von Metall oder zum Beschneiden von Sträuchern verwendet und müssen sehr starke Klingen haben.

Spezialscheren sind Nähscheren, die oft eine scharfe und eine stumpfe Spitze zum komplizierten Schneiden von Stoff haben, und Nagelscheren, die gebogene Klingen zum Schneiden von Finger- und Fußnägeln haben. Zu den speziellen Arten von Scheren gehören Zackenscheren, die gekerbte Klingen haben, die den Stoff schneiden, um ihm eine wellige Kante zu verleihen, und Effilierscheren, deren Zähne das Haar dünner machen als schneiden.

Die frühesten bekannten Scheren tauchten vor etwa 3.000 oder 4.000 Jahren im Nahen Osten auf und wurden als Federscheren bezeichnet. Sie bestanden aus zwei Bronzeklingen, die an den Griffen durch einen dünnen, gebogenen Bronzestreifen verbunden waren. Dieser Streifen diente dazu, die Klingen beim Zusammendrücken zusammenzuführen und beim Loslassen auseinander zu ziehen. Stahlscheren ähnlicher Bauart werden immer noch verwendet, um Wolle von Schafen zu schneiden.

Schwenkbare Scheren aus Bronze oder Eisen, bei denen die Klingen an einer Spitze zwischen den Spitzen und den Griffen verbunden waren, wurden im antiken Rom, China, Japan und Korea verwendet. Trotz der frühen Erfindung dieser Konstruktion, die immer noch in fast allen modernen Scheren verwendet wird, wurden Federscheren in Europa bis ins 16. Jahrhundert weiter verwendet.

Während des Mittelalters und der Renaissance wurden Federscheren hergestellt, indem eine Stange aus Eisen oder Stahl erhitzt, dann abgeflacht und ihre Enden auf einem Amboss zu Klingen geformt wurden. Die Mitte der Stange wurde erhitzt, gebogen, um die Feder zu bilden, dann abgekühlt und wieder erhitzt, um sie flexibel zu machen. Gelenkscheren wurden erst 1761 in großen Stückzahlen hergestellt, als Robert Hinchliffe aus Sheffield, England, anfing, Stahlguss zu verwenden, um sie herzustellen. Stahlguss, der damals von Benjamin Huntsman, ebenfalls aus Sheffield, erfunden wurde, wurde hergestellt, indem Stahl in Tontiegeln geschmolzen und in Formen gegossen wurde. Dies führte zu einem gleichmäßigeren Stahl mit weniger Verunreinigungen.

Im 19. Jahrhundert wurden Scheren mit aufwendig verzierten Griffen handgeschmiedet. Sie wurden hergestellt, indem Stahl auf eingekerbte Oberflächen, die als Vorsprünge bekannt sind, gehämmert wurde, um die Klingen zu formen. Die Ringe in den Griffen, bekannt als Bögen, wurden hergestellt, indem ein Loch in den Stahl gestanzt und mit dem spitzen Ende eines Amboss vergrößert wurde.

Zu Beginn des 20. Jahrhunderts wurden Scheren im Design vereinfacht, um eine mechanisierte Produktion zu ermöglichen. Stattdessen  Da sie vollständig von Hand geschmiedet wurden, wurden Klingen und Griffe jetzt mit Fallhämmern geformt. Diese großen, schweren Geräte wurden mit Dampf angetrieben und verwendeten Matrizen, um die Schere aus Stahlstangen zu formen. Zur Herstellung von Scheren werden auch heute noch moderne Varianten von Fallhämmern verwendet.

Da sie vollständig von Hand geschmiedet wurden, wurden Klingen und Griffe jetzt mit Fallhämmern geformt. Diese großen, schweren Geräte wurden mit Dampf angetrieben und verwendeten Matrizen, um die Schere aus Stahlstangen zu formen. Zur Herstellung von Scheren werden auch heute noch moderne Varianten von Fallhämmern verwendet.

Rohstoffe

Scheren sind in der Regel aus Stahl. Einige Scheren für spezielle Zwecke werden aus anderen Metalllegierungen hergestellt. Scheren zum Schneiden von Kordit (einem schnurähnlichen explosiven Stoff) dürfen keine Funken erzeugen. Scheren zum Schneiden von Magnetbändern dürfen den Magnetismus nicht beeinträchtigen.

Stahlscheren gibt es in zwei Grundformen. Aus Kohlenstoffstahl werden Scheren hergestellt, bei denen Klinge und Griff ein durchgehendes Stück bilden. Kohlenstoffstahl wird aus Eisen und etwa 1% Kohlenstoff hergestellt. Es hat die Vorteile, stark zu sein und scharf zu bleiben. Scheren aus Kohlenstoffstahl werden normalerweise mit Nickel oder Chrom beschichtet, um ein Rosten zu verhindern.

Edelstahl wird zur Herstellung von Scheren verwendet, bei denen ein Kunststoffgriff an der Metallklinge angebracht ist. Edelstahl wird hergestellt aus  Eisen, etwa 1 % Kohlenstoff und mindestens 10 % Chrom. Es hat die Vorteile, leicht und rostfrei zu sein. Die Griffe der Edelstahlscheren bestehen aus einem starken, leichten Material wie ABS (Acrylnitril-Butadien-Styrol)-Kunststoff.

Eisen, etwa 1 % Kohlenstoff und mindestens 10 % Chrom. Es hat die Vorteile, leicht und rostfrei zu sein. Die Griffe der Edelstahlscheren bestehen aus einem starken, leichten Material wie ABS (Acrylnitril-Butadien-Styrol)-Kunststoff.

Der Herstellungsprozess

Prozess

Herstellen der Rohlinge

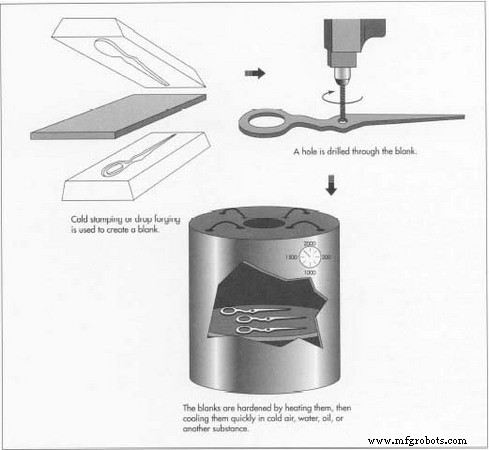

- 1 Die beiden Hälften einer Schere werden vor dem Anspitzen und Anbringen als Rohlinge bezeichnet. Ein Rohling kann aus einer Klinge und einem Griff in einem Stück bestehen oder er kann nur aus der Klinge bestehen. Im letzteren Fall wird ein Metallgriff an die Klinge geschweißt oder ein Kunststoffgriff daran befestigt.

- 2 Kostengünstige Scheren können aus durch Kaltstanzen geformten Rohlingen hergestellt werden. Bei diesem Verfahren wird eine scharfe Matrize in Form des Rohlings in ein Blech aus unbeheiztem Stahl gestanzt. Die Matrize schneidet durch den Stahl, um den Rohling zu bilden.

- 3 Zuschnitte können auch durch Formen hergestellt werden. O Geschmolzener Stahl wird in Form des Rohlings in eine Form gegossen. Der Stahl kühlt wieder zu einem Feststoff ab und der Rohling wird entfernt.

- 4 Die meisten Qualitätsscheren werden aus Rohlingen hergestellt, die durch Gesenkschmieden geformt wurden. Ähnlich wie beim Kaltprägen werden bei diesem Verfahren die Platinen mit einer Matrize geformt. Diese Matrize, bekannt als Fallhammer, schlägt in eine Stange aus glühendem Stahl, um den Rohling zu formen. Der Druck des Fallhammers verstärkt auch den Stahl.

Bearbeiten der Rohlinge

- 5 Die Rohlinge werden durch Wegschneiden von überschüssigem Metall auf die richtige Form gebracht. Durch den Rohling wird ein Loch gebohrt. Durch dieses Loch können später zwei fertige Klingen aneinander befestigt werden.

- 6 Die beschnittenen Rohlinge werden durch Erhitzen und anschließendes schnelles Abkühlen in kalter Luft, Wasser, Öl oder einer anderen Substanz gehärtet. Die Temperatur, auf die sie erhitzt werden, und das Medium, in dem sie gekühlt werden, hängt von der Stahlsorte, aus der sie hergestellt werden, und den gewünschten Eigenschaften der Klinge ab.

- 7 Die ausgehärteten Rohlinge werden erneut erhitzt und langsam an der Luft abkühlen gelassen. Diese zweite Erwärmung, das sogenannte Anlassen, verleiht dem Rohling eine gleichmäßige Härte. Wenn die Klingen einer Schere keine einheitliche Härte hätten, würden die härteren Stellen einer Klinge die weicheren Stellen der anderen Klinge bald verschleißen.

- 8 Durch das wiederholte Erhitzen und Abkühlen verziehen sich die Zuschnitte. Sie werden begradigt, indem sie auf einen Amboss gelegt und mit einem Hammer leicht angeklopft werden. Dieser Vorgang wird als Kugelstrahlen bezeichnet.

Schleifen und Polieren

- 9 Der Rohling wird zu einer Klinge geschliffen, indem die Kante auf ein sich schnell bewegendes Schleifband oder eine Schleifscheibe aufgebracht wird. Die Oberfläche des Riemens oder Rades ist mit kleinen Partikeln einer abrasiven Substanz bedeckt und funktioniert wie Sandpapier. Das harte Schleifmittel schleift genug Stahl ab, um eine scharfe Kante zu bilden. Während dieses Vorgangs wird die Klinge mit Wasser oder verschiedenen Flüssigkeiten, den sogenannten Schneidflüssigkeiten, gekühlt, um ein Erhitzen und Verziehen zu verhindern. Die geschärfte Klinge wird dann auf ähnliche Weise mit Bändern oder Rädern poliert, die viel kleinere Schleifpartikel enthalten.

Herstellung der Griffe

- 10 Bei vielen Scheren sind die Griffe I 0 / von vornherein als Teil des Rohlings ausgebildet. Falls nicht, können sie aus einer Metalllegierung oder aus Kunststoff bestehen. Wenn es sich um Metall handelt, werden sie wie die Rohlinge hergestellt und anschließend mit diesen verschweißt. Wenn es sich um Kunststoff handelt, werden sie im Spritzgussverfahren hergestellt. Dabei wird geschmolzener Kunststoff unter Druck in eine Form in Form der Griffe gepresst. Es wird abkühlen gelassen und die Form wird geöffnet, um die Griffe zu entfernen. Die Griffe enthalten hohle Schlitze, in die das Ende der Rohlinge eingesteckt werden kann. Ein starker Kleber wird verwendet, um den Griff fest zu halten.

Zusammenbau der Schere

- 11 Zwei polierte Klingen werden durch eine Niete oder Schraube durch die zuvor gebohrten Löcher miteinander verbunden. Nieten, die vom Verbraucher nicht verstellt werden können, werden verwendet, um kostengünstigere Scheren herzustellen. Einstellschrauben werden bei teureren Scheren verwendet.

- 12 Die Schere ist darauf eingestellt. dass die beiden Klingen richtig zusammenarbeiten. Sie können lackiert oder mit Nickel oder Chrom beschichtet werden, um sie vor Rost zu schützen. Die Schere wird auf Fehler überprüft, die Schraube oder der Niet geschmiert und die Schere für den Versand an den Verbraucher verpackt.

Qualitätskontrolle

Der wichtigste Aspekt der Qualitätskontrolle bei Scheren ist die richtige Ausrichtung der beiden Klingen. Damit eine Schere reibungslos schneidet, dürfen sich die Klingen nur an zwei Punkten treffen. Diese beiden Punkte sind der Drehpunkt (der Punkt, an dem die Niete oder Schraube die Klingen verbindet) und der Schneidpunkt. Die Schneidspitze bewegt sich beim Schließen der Schere von knapp hinter dem Wirbel zur Spitze. Die Klingen werden daran gehindert, sich an anderen Punkten zu treffen, indem ihnen während der Herstellung eine leichte horizontale und vertikale Krümmung gegeben wird.

Um sicherzustellen, dass die Klingen richtig aufeinandertreffen, müssen die Löcher bis auf ein Zehntausendstel Zoll (etwa ein Vierhundertstel Millimeter) der richtigen Position gebohrt werden. Die Position der Klingen wird visuell überprüft, um zu sehen, ob die Klingen gleichmäßig aufeinandertreffen. Wenn nicht, überlappt ein Teil einer Klinge die andere. Dieser Defekt wird als Flügel bezeichnet. Die Spitzen werden auch überprüft, um sicherzustellen, dass sie gleichmäßig aufeinandertreffen, ohne einen Spalt zwischen ihnen oder eine Überlappung.

Da auch stumpfe Scheren Papier ausreichend schneiden können, werden Qualitätsscheren an strapazierfähigen synthetischen Stoffen getestet. Die Schärfe wird getestet, indem sichergestellt wird, dass die Klingen den Stoff schneiden, anstatt ihn zu zerreißen. Die Festigkeit wird getestet, indem mehrere Stoffschichten durchtrennt werden. Die Klingen sollten während des Schneidens mit einem konstanten Druck zusammenkommen.

Der Verbraucher ist für die Erhaltung der Qualität der Schere verantwortlich. Scheren sollten nur zum Schneiden der Materialien verwendet werden, für die sie entwickelt wurde. Sie sollten regelmäßig geölt und nachgeschärft und die Schraube bei Bedarf nachgestellt werden. Scheren sollten geschlossen aufbewahrt werden. Das Aufsetzen einer Schere in geöffneter Position ist die häufigste Ursache für stumpfe Klingen.

Die Zukunft

Obwohl Scheren seit Hunderten von Jahren eine Standardform sind, können die jüngsten Innovationen das Aussehen dieses gewöhnlichen Haushaltswerkzeugs verändern. Scheren mit runden, rollenden Klingen wurden entwickelt. Keramik aus Zirkonoxid wird zur Herstellung von Scheren mit extrem starken, rostfreien Klingen verwendet, die nie geschärft werden müssen.

Herstellungsprozess