Zink

Hintergrund

Zink ist ein elementares Metall. Es ist im Periodensystem als "Zn" mit einer Ordnungszahl von 30 und einem Atomgewicht von 65,37 aufgeführt und schmilzt bei 788 °F (420 °C). Zink ist normalerweise eine graumetallische Farbe, kann aber zu einem glänzenden Silberglanz poliert werden. In der Natur kommt es nur als chemische Verbindung, nicht als reines Zink vor und kann als Rohstoff für Gussteile und Beschichtungen verwendet werden.

Während der Ära des Römischen Reiches verwendeten die Menschen Zink, um Kupfer zu Messing für Waffen zu legieren. Bei diesem Rohprozess wurde das Zink beim Erhitzen der Erze vom Kupfer abgefangen, obwohl zu dieser Zeit wenig über die Bedeutung von Zink in der Metallurgie erkannt wurde. Der Name Zink kann vom deutschen Wort "Zinn" abgeleitet werden, was Zinn bedeutet. Die wissenschaftliche Entdeckung von Zink wird Nadreas Sigismund Marggraf zugeschrieben, einem deutschen Chemiker, der 1746 reines Zink isolierte. Die erste Produktionsanlage oder Schmelze wurde kurz darauf in Bristol, England, von William Champion gegründet.

Nur etwa 5 % des weltweiten Zinkangebots werden in den Vereinigten Staaten abgebaut, der Rest kommt hauptsächlich aus Indien, Mexiko und Kanada. Weltweit werden rund 6,7 Millionen Tonnen Zinkerz gefördert. Etwa zwei Drittel des in den USA verwendeten Zinks werden importiert.

Anwendungen

Zink wird hauptsächlich zum Verzinken von Stahl gegen Korrosion, zum Druckgießen von komplizierten Maschinenteilen sowie in Batterien und anderen elektrischen Anwendungen verwendet. Zink wird auch mit Kupfer zu Messing legiert.

Beim Galvanisieren von Stahl wird eine dünne Zinkschicht auf alle exponierten Oberflächen des Stahls aufgetragen, um sie vor Korrosion zu schützen. Zink bietet eine ausgezeichnete Korrosionsbeständigkeit, da es durch die Atmosphäre leichter oxidiert wird. Oxidation tritt auf, wenn Metall Luft oder Wasser ausgesetzt wird und Elektronen aus dem Metall auf den Sauerstoff übertragen werden. Wenn Zink fest mit Stahl verbunden ist, gibt das Zink seine Elektronen leichter frei als der Stahl, wodurch das stärkere Metall darunter intakt bleibt. Das Aufbringen der Zinkbeschichtung erfolgt durch Eintauchen des Stahls in geschmolzenes Zink oder durch elektrolytisches Plattieren des Stahls mit Zink, ähnlich wie beim Verchromen.

Druckgusslegierungen enthalten typischerweise 96 % Zink und 4 % Aluminium. Das Druckgussverfahren verwendet eine zweiteilige Stahlform und eine Gusspresse, um die Formhälften während des Einspritzens der Metallschmelze zusammenzuhalten. Im Inneren der Stahlform befindet sich eine Kavität, die das Negativbild des zu gießenden Teils aufweist. Das geschmolzene Metall wird unter Druck in die Kavität eingespritzt und füllt den gesamten Hohlraum präzise aus. Das Metall kühlt ab und die Presse öffnet die Werkzeughälften und gibt das Formteil frei. Die Zinkgussteile kommen der gewünschten Form sehr nahe und erfordern nur wenig Bearbeitung, bevor sie in eine Baugruppe eingebaut werden. Typische Anwendungen umfassen Kopierer, Flugzeuge und medizinische Instrumententeile. Automobilhersteller verwenden Zinkdruckguss für Embleme, Formteile, Türgriffe und Halterungen. Zinkdruckgussteile lassen sich für Haltbarkeit und Aussehen leicht verchromen.

Eine einzigartige Anwendung von Zink nutzt insbesondere seine Fähigkeit, seine Korrosionsbeständigkeitseigenschaften durch elektrischen Kontakt zu übertragen. Diese Anwendung wird als "Opferanode" bezeichnet. Die Anoden, aus fast  reines Zink, werden an Aluminium-Schiffsmotoren angeschraubt. Beim Betrieb in Wasser, insbesondere Salz Wasser bildet die Oxidation einen schwachen elektrischen Strom, der den Rumpf und die Motorteile korrodieren kann. Da Zink in Gegenwart dieses elektrischen Stroms leicht oxidiert wird, "opfert" es sich selbst, indem es schnell korrodiert und das gesamte elektrische Ungleichgewicht im Schiff aufbraucht. Der verbleibende Aluminiumrumpf und der Motor werden dadurch nicht korrodiert. Wenn sie verbraucht ist, muss die Anode ersetzt werden, um einen anhaltenden Schutz zu gewährleisten.

reines Zink, werden an Aluminium-Schiffsmotoren angeschraubt. Beim Betrieb in Wasser, insbesondere Salz Wasser bildet die Oxidation einen schwachen elektrischen Strom, der den Rumpf und die Motorteile korrodieren kann. Da Zink in Gegenwart dieses elektrischen Stroms leicht oxidiert wird, "opfert" es sich selbst, indem es schnell korrodiert und das gesamte elektrische Ungleichgewicht im Schiff aufbraucht. Der verbleibende Aluminiumrumpf und der Motor werden dadurch nicht korrodiert. Wenn sie verbraucht ist, muss die Anode ersetzt werden, um einen anhaltenden Schutz zu gewährleisten.

In einer der Opferanode ähnlichen Anwendung wird Zink als Bestandteil in der Batterieproduktion eingesetzt. Die Trockenbatterie reagiert mit Zink in einem Metallgehäuse (oder „Dose“), wodurch ein Spannungspotential zwischen zwei Anschlüssen entsteht. Ein elektrisches Gerät, wie eine Taschenlampe oder ein tragbares Radio, kann an die Batterie angeschlossen und mit dem erzeugten Strom betrieben werden. So verbunden hält die Reaktion den elektrischen Strom für die Dauer der verfügbaren chemischen Reaktanten aufrecht.

Zink als Verbindung wird in Pharmazeutika, Gummi, Kosmetik, Farben und Keramikglasuren verwendet. Andere Verbindungen verwenden Zink in Kathodenstrahlröhren Lötflussmittel und Holzschutzmittel.

Der Herstellungsprozess

Prozess

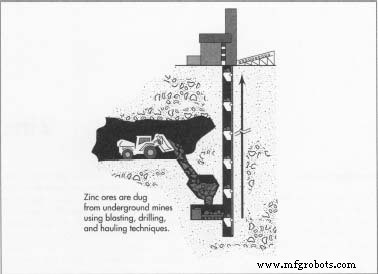

Bergbau

- 1 Zinkerze werden mit herkömmlichen Spreng-, Bohr- und Fördertechniken in Untertageminen abgebaut. Die Erze kommen als Zinksulfid (auch Sphalerit genannt), Zinkcarbonat (Smithsonit), Zinksilikat (Calimin) und in Verbindungen von Mangan und Eisen vor (Franklinit). Zinkerz wird manchmal in Verbindung mit Silber oder Blei abgebaut Erze. Für den Abbau der Erze werden neben dem Erz selbst Öl und Schwefelsäure benötigt; und Strom, Koks oder Erdgas werden benötigt, um die Wärmeenergie zum Schmelzen bereitzustellen.

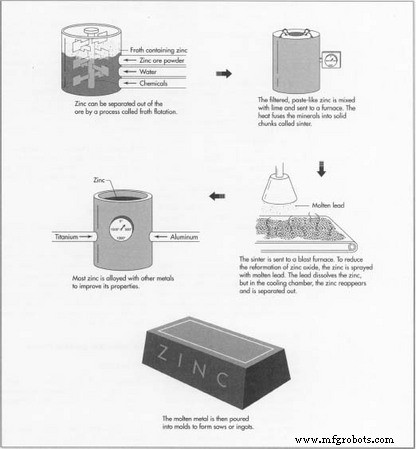

Schaumflotation

- 2 Zink kann durch ein Verfahren namens Schaumflotation hergestellt werden, das auch zur Reduktion von Kupfer- und Bleierzen verwendet wird. Dieser Prozess beinhaltet das Mahlen des Zinkerzes zu einem feinen Pulver, das Mischen mit Wasser, Kiefernöl und Flotationschemikalien und das anschließende Rühren der Mischung, um das Zink an die Oberfläche zu "schwimmen". Um die wichtigen Zinkpartikel zu beschichten und deren Benetzung durch das Wasser zu verhindern, kommen verschiedene Chemikalien zum Einsatz. Dann wird Luft injiziert und die beschichteten Mineralien

heften sich an die Blasen. Der Vorgang wird in einem Bottich durchgeführt und mit einem Impeller gerührt. Das rotierende Laufrad saugt die Luft durch das Steigrohr, das die Laufradwelle umgibt, und verteilt sie durch das Gemisch oder den "Brei". Das Zink steigt nach oben und der Rückstand bleibt unten im Zellstoff, da er nicht an den Blasen haften kann. Automatische Schaber entfernen den mineralhaltigen Schaum, der das Zink enthält.

heften sich an die Blasen. Der Vorgang wird in einem Bottich durchgeführt und mit einem Impeller gerührt. Das rotierende Laufrad saugt die Luft durch das Steigrohr, das die Laufradwelle umgibt, und verteilt sie durch das Gemisch oder den "Brei". Das Zink steigt nach oben und der Rückstand bleibt unten im Zellstoff, da er nicht an den Blasen haften kann. Automatische Schaber entfernen den mineralhaltigen Schaum, der das Zink enthält.

Filtern

- 3 Der Schaum wird gefiltert, um Wasser und flüssige Öle zu entfernen. Der pastöse Rest wird mit Kalk vermischt und einem Ofen zugeführt. Der Ofen röstet die Mischung bei 2500 ° F (1371 ° C), wodurch die Mineralien zu festen Brocken, die als Sinter bezeichnet werden, verschmolzen werden. Zu diesem Zeitpunkt ist das Material vollständig zu Zinkoxid umgewandelt.

Schmelzen

- 4 Der nächste Reduktionsprozess verwendet einen Hochofen, um das aufbereitete Erz in seine elementaren Bestandteile zu schmelzen. Der Hochofen wird mit Strom, Koks oder Erdgas betrieben, die Temperaturen von bis zu 2200 °F (1204 °C) erzeugen. Dabei entsteht jedoch auch Kohlendioxid, das sich beim Abkühlen mit dem Zink zu Zinkoxid rekombiniert. Um diese Neubildung zu reduzieren, wird das Zink mit geschmolzenem Blei besprüht, während es noch heiß ist. Das Blei löst bei einer Temperatur von 550 °C (1022 °F) das Zink auf und trägt es in eine andere Kammer, wo es auf 440 °C (824 °F) abgekühlt wird. Bei dieser Temperatur trennt sich das leichtere Zink aus dem Blei und wird oben abgelassen. Das Blei wird wieder erhitzt und in den Hochofen zurückgeführt.

Verfeinerung

- 5 Eine weitere Metallverbesserung kann erzielt werden, indem das Zink mehrere Stunden lang geschmolzen und ungestört gehalten wird. In diesem Zustand setzen sich Eisen und andere Verunreinigungen am Boden ab, sodass das fast reine Zink vorsichtig von oben abgezogen und zu Barren gegossen wird.

Legieren

- 6 Das meiste Zink wird vor der Verwendung mit anderen Metallen legiert, um seine Eigenschaften zu verbessern. Beim Legieren wird das Zink umgeschmolzen und mit anderen Metallen in genauen Verhältnissen vermischt. Zum Beispiel werden ca. 4 % Aluminium hinzugefügt, um die Gussqualität und die Standzeit im Druckgussprozess zu verbessern. Andere hinzugefügte Legierungen sind kleine Mengen Titan, Kupfer und Magnesium. Nach dem Legieren wird die Metallschmelze in Sauen- und Kokillen gegossen. Sauen können mehrere tausend Pfund wiegen, während Barren etwa 20 kg wiegen.

Qualitätskontrolle

Metalllegierungen werden durch ein Verfahren untersucht, das als spektrographische Analyse bezeichnet wird. Das Metall wird unter einer Schutzhülle mit einem Lichtbogen verbrannt. Das vom brennenden Metall ausgesandte Licht wird durch eine Apparatur geleitet, die einem Prisma ähnelt, das das Licht in alle seine einzelnen Farben zerlegt. Jedes Element hat einen anderen Satz von Farben oder ein anderes Spektrum, das wie ein Fingerabdruck ist. Jedes Fremdmaterial verändert das Spektrum und zeigt dabei sein einzigartiges Farbspektrum, das es identifiziert. Der Computer im Spektrographen verwendet Sensoren, um diese Farben aufzunehmen. Das Computerprogramm erstellt dann einen Ausdruck, der jedes Element im Spektrum und die Konzentration im Metall identifiziert. Elemente können reduziert oder vergrößert werden, um die Zusammensetzung zu ändern.

Die Zukunft

Aufgrund des Festigkeits-Gewichts-Verhältnisses von Zink hat seine Verwendung in der Automobilindustrie als Druckguss in den letzten Jahren abgenommen. Magnesium, Aluminium und Kunststoffe haben viele Zinkanwendungen übernommen. Die Verwendung von Zink zum Galvanisieren von Automobilkarosserieteilen nimmt jedoch zu. Viele Fahrzeuge werden heute durch eine Zinkverzinkung geschützt, die es dem Hersteller ermöglicht, bei Karosserierostproblemen bei Neuwagen erweiterte Garantien anzubieten.

Herstellungsprozess