Antiblockiersystem

Hintergrund

Sicheres Anhalten ist eine der wichtigsten Funktionen, die ein Kraftfahrzeug erfüllen kann. Ein Ausfall der Bremsanlage führt fast immer zu Sachschäden, Personenschäden oder sogar zum Tod. Daher wurde in den letzten neun Jahrzehnten intensiv über die Verbesserung des Bremssystems in Lkw und Pkw nachgedacht. Eine der neuesten Verbesserungen ist ein Antiblockiersystem, das, wie der Name schon sagt, bei harten Stopps auf nasser oder vereister Fahrbahn das Blockieren und Schleudern der Fahrzeugbremsen verhindert.

Das Schleuderproblem offenbart die einzige überwältigende Schwäche aller Kraftfahrzeug-Bremssysteme:Sie hängen stark vom Haftreibungskoeffizienten zwischen Reifen und Fahrbahn ab. Wenn der Reifen aus irgendeinem Grund beim Bremsen kurzzeitig seine Haftung auf der Straße verliert, blockiert die Reibung der Bremsen gegen die Trommeln oder Rotoren das Rad fest und der Reifen beginnt über die Straße zu rutschen. In diesem Zustand hängt die Bremskraft dieses Rades von der Gleitreibung zwischen Reifen und Fahrbahn ab, die viel geringer ist als die Haftreibung. Bei Nässe oder Eis wird die Gleitreibung noch weiter reduziert, was zu deutlich längeren Bremswegen führt. Außerdem können die Vorderräder in diesem Zustand nicht zum Lenken des Fahrzeugs verwendet werden; Unabhängig vom Winkel der Vorderräder schleudert das Fahrzeug in jede Richtung, in die sein Schwung es sendet, bis entweder der Fahrer die Bremsen löst oder das Fahrzeug mit etwas Festem kollidiert, um es zum Stehen zu bringen.

Generationen von Fahrern wurde beigebracht, diesen Zustand durch schnelles Anziehen und Lösen oder Pumpen der Bremsen während eines Schleuderns zu bewältigen. Dieses Training ging jedoch in Paniksituationen oft verloren. Außerdem konnte selbst der ruhigste und am besten trainierte Fahrer nicht schneller als zwei- bis dreimal pro Sekunde bremsen, was die Wirksamkeit der Technik einschränkte.

Eine bessere Art, mit Schleudern beim Bremsen umzugehen, wurde in Flugzeugen jahrzehntelang verwendet, bevor sie in Bodenfahrzeugen eingeführt wurde. Flugzeuge waren denselben Bedingungen mit geringer Traktion ausgesetzt wie Autos und Lastwagen, und ein schleuderndes Flugzeug, das bereits nur geringfügig lenkbar war, war eine echte Gefahr für seine Insassen und seine Umgebung. Um diesem Problem zu begegnen, wurden viele Flugzeuge mit Antiblockiersystemen, sogenannten ABS, ausgestattet, die ein Blockieren und Schleudern der Bremsräder auf rutschigen Startbahnen verhinderten.

Dies wurde zunächst durch aufwendige und teure hydraulische Steuerungen erreicht, die die Bremsen schnell ein- und ausschalteten, wodurch das Flugzeug unter rutschigen Bedingungen gelenkt werden konnte und dennoch ein hohes Maß an Bremsfähigkeit ermöglicht wurde. Später ermöglichten elektronische Steuerungen eine Antiblockierwirkung, die besser auf die tatsächlichen Bodenbedingungen reagierte.

Als die elektronischen und hydraulischen Teile des Flugzeug-ABS kleiner und billiger wurden, begannen die Lastwagen- und Automobilhersteller, sich zu interessieren. Antiblockiersysteme wurden zunächst nur für schwere Lkw entwickelt. Große Sattelzugmaschinen – Sattelzugmaschinen mit einem Gewicht von bis zu 36.364 kg (80.000 Pfund) – waren besonders gefährlich für den Verkehr um sie herum, wenn sie ins Schleudern geraten, da sie nicht nur der Kontrolle des Fahrers entzogen, sondern auch knickgelenkt oder abgeknickt waren und häufig überrollt. Antiblockiersysteme sind heute bei vielen Pkw und Lkw Standard.

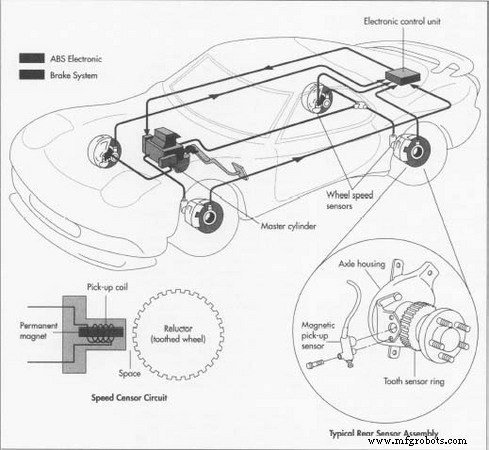

Unabhängig von Hersteller oder Fahrzeugtyp arbeiten alle Antiblockiersysteme ähnlich. An jedem zu regelnden Rad sind Raddrehzahlsensoren angebracht. Jeder Geschwindigkeitssensor hat normalerweise ein Zahnrad, das sich wie ein Zahnrad mit der gleichen Geschwindigkeit wie das Fahrzeugrad oder die Fahrzeugachse dreht. In der Nähe dieses Zahnrads angebracht, jedoch nicht berührend, ist ein Dauermagnet umwickelt mit einer Drahtspule, der sogenannten Pick-up-Spule (siehe Abbildung). Wenn sich jeder Zahn am Permanentmagneten vorbei dreht, führt dies dazu, dass sich das Magnetfeld konzentriert und leicht ansteigt. Dies wiederum induziert einen kleinen Stromimpuls in der Drahtspule. Die Anzahl der Impulse pro Sekunde ist direkt proportional zur Geschwindigkeit des Rades. Je schneller sich das Rad dreht, desto schneller passieren die Zähne den Magneten und desto höher ist die Pulsfrequenz.

Der gepulste Ausgang der Radgeschwindigkeitssensoren geht an eine elektronische Steuerung, die die Geschwindigkeit jedes Rads im Verhältnis zur Geschwindigkeit der anderen Räder überwacht. Solange nicht gebremst wird und alle überwachten Räder ungefähr gleich schnell drehen, unternimmt das System keine Aktion. Wenn jedoch gebremst wird und eines oder mehrere der überwachten Räder plötzlich stärker als die anderen langsamer werden – was auf einen Traktionsverlust auf der Straße und ein drohendes Blockieren und Schleudern der Räder hindeutet – aktiviert sich die Steuerung das Antiblockiersystem.

Das Antiblockiersystem eines jeden Fahrzeugs ist lediglich eine zusätzliche Überwachungs- und Regelfunktion, die der bestehenden Fahrzeugbremsanlage überlagert ist. ABS ist kein zweites Bremssystem und ersetzt auch nicht das Fahrzeugbremssystem. Wenn alle vier Räder eines Autos überwacht und gesteuert werden, wird das System als Vierkanal-ABS bezeichnet. Sollen die beiden Vorderräder plus die Hinterachse (aber nicht jedes Hinterrad einzeln) angesteuert werden, spricht man von einem Dreikanal-ABS. Bei schweren Lkw mit zwei hinteren Antriebsachsen ist das ABS üblicherweise ein Vierkanalsystem, das die Vorderräder und zwei der vier Hinterräder steuert. Anhänger, die von schweren Zugmaschinen gezogen werden, können auch über ein eigenes separates ABS verfügen, das mit dem ABS der Zugmaschine verbunden sein muss.

In einem Automobil werden die Bremsen durch hydraulischen Druck betätigt. Der ABS-Controller betätigt Magnetventile, die in die Hochdruckseite des Hauptbremszylinders eingebaut sind. Diese Ventile sind normalerweise geöffnet und stören das Bremsen nicht. Wenn die Steuerung beim Bremsen erkennt, dass ein Rad blockiert, aktiviert sie zunächst einen Magneten, um ein Ventil in der Bremsleitung des betroffenen Rads zu schließen, das einen weiteren Druckanstieg verhindert. Wenn das blockierte Rad weiter an Geschwindigkeit verliert, aktiviert die Steuerung einen zweiten Magneten, der den Druck von der betroffenen Bremsleitung ablässt, wodurch die Bremse für dieses Rad effektiv gelöst wird, unabhängig davon, ob der Fahrer noch immer auf das Bremspedal tritt. Sobald das Rad wieder Traktion gewinnt und seine Geschwindigkeit ansteigt, werden die Magnetspulen deaktiviert und das normale Bremsen wird fortgesetzt. Wenn die Bedingungen so sind, dass das Rad wieder ins Schleudern gerät, beginnt die Bremse natürlich sofort zu blockieren und das ABS übernimmt. Dieser Zyklus wird 12 bis 15 Mal pro Sekunde wiederholt, bis sich entweder der Straßenzustand ändert oder der Fahrer die Bremsen löst. Der Fahrer kann dieses schnelle Radfahren als Vibration durch das Bremspedal wahrnehmen, muss aber keine Maßnahmen ergreifen. Das ABS minimiert das Schleudern und ermöglicht dem Fahrer, die Richtungskontrolle des Fahrzeugs beizubehalten.

Die Bremsen eines schweren Lastkraftwagens werden durch Luftdruck und nicht durch Hydraulikdruck betätigt. Das Antiblockiersystem eines Lastkraftwagens funktioniert ähnlich wie das ABS eines Automobils, außer dass sich die Antiblockierluftdruckregelventile an der Fahrzeugrahmenschiene in der Nähe jedes Rads befinden.

Design

Ein Antiblockiersystem ist für eine bestimmte Fahrzeuganwendung ausgelegt. Ein Lastwagen, der keinen Anhänger zieht, wie ein Betonmischer, hätte ein etwas anderes ABS als eine Sattelzugmaschine, die einen oder mehrere Anhänger zieht. Ebenso wäre ein Antiblockiersystem für einen Anhänger anders aufgebaut.

ABS für Automobile kann noch spezifischer sein und für einen bestimmten Zweck ausgelegt sein  Unabhängig von Hersteller oder Fahrzeugtyp funktionieren alle Antiblockiersysteme ähnlich. An jedem zu regelnden Rad sind Raddrehzahlsensoren angebracht. Jeder Geschwindigkeitssensor hat normalerweise ein Zahnrad, das sich mit der gleichen Geschwindigkeit wie das Fahrzeugrad oder die Fahrzeugachse dreht. Wenn die Bremsen betätigt werden und eines oder mehrere der überwachten Räder plötzlich stärker als die anderen die Geschwindigkeit reduzieren, aktiviert der Controller das Antiblockiersystem. Markenname und Automodell. Da ABS-Komponenten bei jedem Modell zusammen mit bestehenden Fahrzeugkomponenten passen und funktionieren müssen, erfolgt der Design- und Herstellungsprozess eines neuen Antiblockiersystems in Partnerschaft zwischen dem Automobilhersteller und dem ABS-Lieferanten.

Unabhängig von Hersteller oder Fahrzeugtyp funktionieren alle Antiblockiersysteme ähnlich. An jedem zu regelnden Rad sind Raddrehzahlsensoren angebracht. Jeder Geschwindigkeitssensor hat normalerweise ein Zahnrad, das sich mit der gleichen Geschwindigkeit wie das Fahrzeugrad oder die Fahrzeugachse dreht. Wenn die Bremsen betätigt werden und eines oder mehrere der überwachten Räder plötzlich stärker als die anderen die Geschwindigkeit reduzieren, aktiviert der Controller das Antiblockiersystem. Markenname und Automodell. Da ABS-Komponenten bei jedem Modell zusammen mit bestehenden Fahrzeugkomponenten passen und funktionieren müssen, erfolgt der Design- und Herstellungsprozess eines neuen Antiblockiersystems in Partnerschaft zwischen dem Automobilhersteller und dem ABS-Lieferanten.

Rohstoffe

Das Zahnrad bzw. Zahnrad im Geschwindigkeitssensor besteht aus Weicheisen, normalerweise gegossen. Eisen wird wegen seiner hohen magnetischen Permeabilität und seines geringen magnetischen Widerstands gewählt. Der magnetische Widerstand entspricht ungefähr dem elektrischen Widerstand, und manchmal wird das Zahnrad als Widerstand bezeichnet. Die Funktion des Zahnrads besteht darin, das Feld des Permanentmagneten leicht durch jeden Zahn hindurchtreten zu lassen, um eine momentane Konzentration der Feldstärke zu bewirken, die einen Strom in der Aufnehmerspule induziert. Die Aufnehmerspule hat im Kern einen Permanentmagneten, der mit einer Spule aus Kupferdraht umwickelt ist.

Der Controller verwendet normalerweise Transistoren, die als Hot-Side-Treiber bekannt sind und die die Leistungsseite der Schaltung und nicht die Masseseite steuern. Diese Transistoren erzeugen mehr Wärme als in einer elektronischen Schaltung üblich. Anstatt in einem Kunststoff- oder Stanzstahlgehäuse untergebracht zu sein, sind sie an einem Aluminiumgussgehäuse mit einem gerippten Kühlkörper befestigt, um die Wärme abzuleiten.

Die in Automobilen verwendeten hydraulischen Bremsdruckmagnete haben eine Standardkonstruktion aus Kupferspulenelementen mit Stahlventilen und -körpern. Sie sind im gleichen Gehäuse untergebracht wie der Hauptbremszylinder der Bremsanlage, der meist aus Aluminium gegossen wird.

Die elektrische Verkabelung besteht aus Kupfer, oft mit einer Isolierung aus vernetztem Polyethylen. Um Hochfrequenzstörungen (RFI) zu vermeiden, bei denen hochfrequente Funksignale über die Verkabelung empfangen werden und das System aktivieren können, sind alle Kabel entweder abgeschirmt oder die Kabel werden als verdrillte Paare verlegt, um die Auswirkungen von Funkwellen auszugleichen . Steckverbinder sind aus Kunststoff mit internen Kupferkontakten.

Der Herstellungsprozess

Prozess

Der Herstellungsprozess für Antiblockiersysteme besteht aus der Herstellung der Einzelteile und dem anschließenden Einbau dieser Teile in das Fahrzeug. Die Teile werden in einem Werk gebaut, dann verpackt und zur Montage an ein Fahrzeugmontagewerk versandt. Dies ist ein typischer Vorgang für ein Antiblockierbremssystem eines Automobils.

Hauptbremszylinder herstellen

- 1 Der Hauptbremszylinder, einschließlich der Basis für den Magnetkörper, wird als eine Einheit gegossen. Die Sitz- und Dichtflächen sind glatt bearbeitet und die Anschlussstutzen sind mit Gewinde versehen.

- 2 Die einzelnen Primär- und Sekundärkolben, Magnetspulen, Behälterdeckel und -dichtungen, Druckspeicher und eventuelle Dosier- und Zumischventile werden eingebaut. Der Magnetkörper hat einen Deckel, der mit vier oder mehr Schrauben am Hauptbremszylinder befestigt und mit einer Dichtung abgedichtet ist.

Herstellung der Raddrehzahlsensoren

- 3 Das Zahnrad ist aus Eisen gegossen. An den Befestigungspunkten kann eine geringfügige Bearbeitung erforderlich sein.

- 4 Die Aufnehmerspulen werden in einer als Spulenwickler bezeichneten Maschine um den Permanentmagnetkern gewickelt. Die gesamte Baugruppe ist mit einem daran befestigten elektrischen Steckverbinder mit Kunstharz ummantelt oder vergossen.

Den Controller herstellen

- 5 Die elektronischen Reglerkomponenten werden auf eine Leiterplatte gelötet.

- 6 Die Platine ist in einem Schutzgehäuse angeschlossen und auf dem Aluminiumguss-Kühlkörpersockel montiert. Externe elektrische Anschlüsse sind für die Eingangskabel von jedem Geschwindigkeitssensor und die Ausgangskabel zu den Magnetspulen im Hauptbremszylinder vorgesehen.

Einbau des ABS

- 7 In der Automobilmontage werden die Stahlrohr-Bremsleitungen in den Rahmen der Karosserie eingebaut. Sie verlaufen von der Trennwand zwischen Motorraum und Fahrgastraum, der sogenannten Firewall, bis in die Nähe jedes Rades. Die elektrischen Kabel für das ABS werden auch von der Umgebung jedes Rads zum Controller-Ort und vom Controller zur Firewall verlegt.

- 8 Der Hauptbremszylinder ist an der Spritzwand im Motorraum in der Nähe des Bremspedals verschraubt. Die Bremsleitungen werden an den entsprechenden Anschlüssen am Magnetkörper befestigt und die elektrischen Kabel angeschlossen.

- 9 Die gezahnten Geberräder werden auf die äußeren Gleichlaufgelenke bzw. die Enden der Achsachsen gepresst, sodass sie knapp innerhalb der Räder laufen. Sobald die Achsen am Rahmen befestigt sind, werden die Bremsleitungen befestigt und die Pick-up-Spulen so montiert, dass sich die Enden der Spulen nahe an den Zahnrädern befinden. Die Aufnehmerspulen werden dann elektrisch mit den Drähten der Steuerung verbunden.

- 10 Der Controller wird entweder unter der Instrumententafel oder im Kofferraum des Fahrzeugs installiert. Die elektrischen Anschlüsse werden hergestellt, einschließlich der Stromverbindung von der Fahrzeugbatterie über den Sicherungskasten.

Qualitätskontrolle

Die Vorstellung, dass ein elektronisches System die Bremsen eines Fahrzeugs übernehmen könnte, stört manche Leute. Aus diesem Grund wird die Funktion des Systems vorab gründlich getestet und die Qualität der Installation ständig überprüft.

Darüber hinaus sind alle Antiblockierbremssysteme ausfallsicher ausgelegt, d. h. jeder Ausfall einer Komponente führt zu einem Ausfall des Systems, so dass der insgesamt sichere Betrieb der Bremsen noch gewährleistet ist.

Die Zukunft

Es ist sehr wahrscheinlich, dass die Bundesregierung in naher Zukunft den Einsatz von Antiblockierbremsen bei bestimmten Fahrzeugen vorschreiben wird. ABS ist seit mehreren Jahren im Einsatz, und seine Vorteile häufen sich, insbesondere seine Fähigkeit, den Bremsweg von Fahrzeugen zu verbessern und die Richtungskontrolle des Fahrzeugs unter extrem glatten Straßenbedingungen aufrechtzuerhalten.

Diese Erkenntnisse sind jedoch nicht unumstritten. Die anfänglichen Behauptungen über die Vorteile von ABS wurden deutlich überbewertet, und viele Autofahrer haben festgestellt, dass ABS ihnen in ihrer speziellen Situation wenig oder keinen Vorteil bietet. In dieser Hinsicht ist die Kontroverse ein wenig wie die um Sicherheitsgurte.

Es wurden zusätzliche Systeme entwickelt, die die Vorteile des Basis-ABS verstärken. Eines dieser Systeme ist die automatische Traktionskontrolle, ATC genannt. ATC verwendet die gleichen Komponenten wie ABS, arbeitet aber am anderen Ende des Geschwindigkeitsspektrums – zum Starten eines Fahrzeugs unter rutschigen Bedingungen. Im Betrieb erfasst es die Geschwindigkeit jedes Rads, um zu erkennen, wenn ein oder mehrere Räder "losbrechen" und durchzudrehen beginnen. Wenn das passiert, bremst es dieses Rad 12 bis 15 Mal pro Sekunde, um es zu verlangsamen und die Traktion zurückzugewinnen. Bei Demonstrationen wurden Fahrzeuge blockweise auf einer eisbedeckten Steigung festgehalten. Wenn die Fahrzeuge starten und die Blöcke weggezogen werden, dreht das Fahrzeug ohne ATC seine Räder durch und rutscht langsam rückwärts die Steigung hinunter, während das mit ATC ausgestattete Fahrzeug das Eis hinauffährt.

Es wird erwartet, dass ABS zusammen mit anderen neuen Fahrzeugprodukten mit sinkenden Preisen und deutlicher werdenden Vorteilen weiter an Popularität gewinnen wird.

Herstellungsprozess

- C# verwenden

- Wie das IoT das Fahrzeugortungssystem unterstützt?

- Was ist das am schwierigsten zu entwickelnde Fahrzeugsubsystem?

- Wie funktioniert ein Luft-über-Hydraulik-Bremssystem?

- 4 Anzeichen dafür, dass Sie einen Bremsenreparaturservice benötigen

- Die 3 wichtigsten Anzeichen dafür, dass Sie ein neues Bremssystem benötigen

- Die verschiedenen Optionen für industrielle Bremssysteme

- Die Grundlagen des Windkraftanlagen-Bremssystems

- Fördersystem verstehen

- Chassis-Layout eines Fahrzeugs