Kühlsystem für Hochöfen

Hochofen-Kühlsystem

In Anbetracht der enormen Kapitalinvestitionen, die für die Neuzustellung von Hochöfen (BF) erforderlich sind, wurden in der Vergangenheit enorme Anstrengungen unternommen, um die Lebensdauer der BFs zu verlängern. Die Entwicklung des BF-Eisenherstellungsprozesses und Fortschritte in den Materialwissenschaften haben die Produktivität, den Kraftstoffverbrauch, die Produktqualität und die Lebensdauer des BF verbessert. Die Dauer einer BF-Kampagne bis in die 1990er Jahre wurde hauptsächlich durch die Lebensdauer des unteren Schachts, also des Bereichs der höchsten thermischen Belastung, beeinflusst. Wenn Wärmeübertragung, thermische Belastung und Lebensdauer des Ofens nicht alle diese Parameter analysiert werden, kann dies zum Ausfall des BF führen.

Eine effiziente Kühlung ist erforderlich, um die thermische Belastung und den damit verbundenen Verschleiß der Innenauskleidung des Ofens auszugleichen und den Mantel und seine Kühlelemente zu schützen. Die Kühlsysteme eines BF spielen eine Schlüsselrolle bei der Kampagnenlebensdauer eines BF und damit bei den Betriebskosten. Zwischen dem Mantel des BF und der feuerfesten Auskleidung im oberen Teil des Ofens sind Kühlelemente mit darin zirkulierendem Wasser installiert, um diese Komponenten vor Wärmestrahlung zu schützen.

Fritz W. Lurman, ein bekannter BF-Mann der damaligen Zeit, meinte 1892, dass „unabhängig von der Verwendung sogenannter feuerfester Materialien das beste Mittel zur Instandhaltung der Wände des BF Kühlwasser ist“. Die Funktion des BF-Kühlsystems besteht darin, den Ofenmantel zu kühlen und eine Überhitzung und ein anschließendes Durchbrennen zu verhindern. Das Kühlsystem entfernt die im BF erzeugte überschüssige Wärme, die ansonsten auf die Hülle geladen wird. Das Kühlsystem verhindert somit die Erhöhung der Temperatur der Schale und des Futters. Es gibt mehrere Methoden zum Kühlen der Hülle des BF.

BF-Kühlsysteme werden seit 1884 entwickelt. Früher (bis in die 1920er Jahre) wurde die Kühlung nur in Herd- und Bosh-Bereichen angewendet. In den 1930er und 1940er Jahren wurde die Welle auch gekühlt. Gleichzeitig wurden externe Kühlmethoden wie Brause- und Mantelkühlung des Ofenmantels erprobt. Dieses Verfahren stützte sich darauf, die Wärme durch den Ofenmantel an das Kühlmedium zu extrahieren, wodurch während der Wärmeübertragung hohe thermische Spannungen erzeugt wurden und somit die Integrität des Mantels gefährdet wurde.

In der Vergangenheit wurde bei manchen Öfen neben eigenen Kühlern auch der an den Herd angrenzende Teil des Mantels und der Boden des Ofens außen durch Wasserspritzer gekühlt. Auch wurden in früheren Zeiten Kühlboxen unterschiedlicher Größe, Anzahl und Bauart zur Übertragung der Wärme des Ofens auf ein Kühlmedium in Verbindung mit einer Außenkühlung (Sprühkühlung, Doppelmantel) verwendet.

BFs mit gusseisernen Kühlstäben sind seit Mitte des 20. Jahrhunderts in Betrieb. Eine Daube ist eine Kühlvorrichtung mit einem oder mehreren internen Wasserkanälen und wird in Anzahl an der Innenfläche eines BF installiert, um dessen Stahlhülle vor dem Hochtemperaturgas und geschmolzenem Beschickungsmaterial im Ofen zu schützen und das Profil im Inneren aufrechtzuerhalten der Ofen. Die drei Eigenschaften, die hauptsächlich von einer Daube benötigt werden, sind (i) lange Lebensdauer und Zuverlässigkeit, (ii) angemessene Kühlfähigkeit und (iii) Wärmeisolierfähigkeit.

Der erste ist die lange Lebensdauer und Zuverlässigkeit. Da es bauartbedingt nicht möglich ist, eine Daube von außerhalb des BF zu reparieren, sind bei Beschädigungen der Dauben umfangreiche Austauscharbeiten erforderlich. Beschädigte Dauben haben schwerwiegende nachteilige Auswirkungen auf den BF-Betrieb und verursachen einen langen Blasstopp und einen Temperaturabfall im Inneren des Ofens aufgrund von Wasserlecks oder eine Änderung des Profils, was zu einem Betriebsausfall führen kann. Aus diesem Grund ist eine stabile lange Lebensdauer für die Dauben erforderlich.

Die zweite ist die angemessene Kühlfähigkeit. Um den Mantel vor Hochtemperaturgas um 1.200 Grad C und flüssigem Material zu schützen, ist eine angemessene Kühlfähigkeit der Dauben erforderlich. Da zum Kühlen des Ofenteils zwischen dem Unterteil und dem unteren Teil des Schachts, der hohen Temperaturen ausgesetzt ist, eine hohe Kühlleistung erforderlich ist, wird für diesen Teil in einigen Fällen eine Daube aus Kupfer verwendet.

Die dritte ist die Wärmedämmfähigkeit. Ein BF, in dem das Eisenoxid reduziert und bei hoher Temperatur geschmolzen wird, soll eine Wärmeisolationsstruktur haben, um keine thermische Energie zu verschwenden. Andererseits werden, wie oben beschrieben, Dauben gekühlt, um das Profil innerhalb des BF aufrechtzuerhalten und die Hülle zu schützen. Daher entzieht es dem Hochtemperaturgas und -material thermische Energie. Das Abführen von Wärme durch eine Daube beinhaltet den äquivalenten Brennstoffverbrauch (Koks), was direkt zu einer Erhöhung der Reduktionsmittelrate (RAR) führt. Eine Erhöhung der RAR kann wiederum zu einer Erhöhung der Kohlendioxidemissionen führen und die Einheit erhöhen Preis für flüssiges Eisen. Aus diesem Grund müssen Dauben eine angemessene Wärmeisolierung (Wärmeabfuhrbeschränkung) aufweisen, d. h. die Fähigkeit, die Wärmeenergie, die aus dem Inneren des Ofens entnommen wird, zu minimieren, sowie eine angemessene Kühlfähigkeit. Herkömmlicherweise werden Ziegel mit niedriger Wärmeleitfähigkeit an der Vorderseite einer Gusseisendaube eingebettet, um sowohl Kühlfähigkeit als auch Wärmeisolierfähigkeit zu erhalten. Unterdessen wird eine Kupferdaube verwendet, um eine Wärmeisolationsschicht aus halbflüssigem Material zu bilden, das sich vor den Dauben befindet, indem solches Material mit der hohen Kühlfähigkeit gekühlt wird, um es an der Innenfläche der Dauben haften zu lassen.

Stabkühler wurden erstmals um die Mitte des 20. Jahrhunderts entwickelt. Die Daubenkühlung aus Gusseisen war ursprünglich eine Entdeckung der ehemaligen Sowjetunion, von wo aus sie zunächst nach Indien und Japan gelangte. In den 1970er Jahren haben gusseiserne Kühlstäbe weltweite Akzeptanz erlangt. Seit der Einführung der gusseisernen Stabkühler wurde die Entwicklungsarbeit der BF-Kühlung beschleunigt und heute stehen eine Vielzahl von Kühlern wie Plattenkühler, Zigarrenkühler usw. zur Innenkühlung des Ofenmantels für extreme Belastungen zur Verfügung in einem modernen großen Hochleistungs-BF. Der Vorteil der Daubenkühlung gegenüber der Flachplattenkühlung ist die flächendeckende Kühlwirkung der Dauben im Vergleich zur Punkt-zu-Punkt-Kühlwirkung von Flachplatten- und Zigarrenkühlern. Dies sorgt für eine gleichmäßigere Kühlleistung.

Bei den meisten heute in Betrieb befindlichen Großraumkesseln haben sich die Konstrukteure für den Einsatz von Dauben als Kühlsystem entschieden, da sie eine intensive und vor allem gleichmäßige Kühlung des Ofens ermöglichen. Klassischerweise werden Dauben aus Sphäroguss hergestellt, der um die Kühlwasserrohre gegossen wird. Sie werden über den gesamten Ofenmantel, von der Bodenplatte bis zum Hals, installiert. Häufig werden die Dauben jedoch durch hohe Hitzebelastungen stark beansprucht, insbesondere im Bosh- und Belly-Bereich, was die Länge der Ofenreise begrenzen kann. Dies kann zum Verlust des gesamten Daubenkörpers führen, wobei nur noch die wasserführenden Rohre übrig bleiben. Es wird angenommen, dass sowohl die Wärmeleitfähigkeit des Gusseisenmaterials als auch die Wärmeübertragung zwischen der Rohrleitung und dem Gusskörper das Problem sein können. Auch bei den bekanntesten Kühlsystemen blieb der untere Schalenbereich der Schwachpunkt des BF.

Die Dauben wurden herkömmlich aus Gusseisen hergestellt, aber die Möglichkeit, sie aus Kupfer herzustellen, das eine ausgezeichnete Wärmeleitfähigkeit hat, wurde in Deutschland Mitte der 1990er Jahre bestätigt, und daher werden seither Kupferdauben für mehrere BFs verwendet. 1993 wurden bei der BF Nummer 2 von Thyssen Krupp in Schwelgern und der BF „B“ in Salzgitter erstmals Kupferstäbe in Deutschland eingesetzt. Die Herstellung von Dauben aus Kupfer, entweder unter Verwendung von gebohrten Wasserdurchgängen anstelle von Rohren oder durch Bereitstellen geeigneter Kanäle beim Gießen der Kupferplatten, hat sich als ein bedeutender Schritt in der Konstruktion moderner BFs erwiesen.

Die Theorie, dass die hohe Wärmeleitfähigkeit von Kupfer zu einer erhöhten Abführung von Prozesswärme führt, wurde widerlegt. Die hohe Leitfähigkeit von Kupfer führt zu niedrigen Oberflächentemperaturen und einer schnellen Bildung einer dünnen Schicht, die die Wärmeabfuhr aus dem Ofen verringert. Die Kühlwirkung ist so intensiv, dass sich auch vor einer ungeschützten Daube innerhalb weniger Minuten eine Schutzschicht bildet. Jüngste Ergebnisse haben gezeigt, dass das Maß an Wärme, das aus dem Ofen entfernt wird, sogar noch geringer ist als bei gusseisernen Dauben.

Die isolierende Wirkung solcher Schichten hält die Wärmeverluste auf einem Minimum. Aus diesem Grund wurde bei der Neuzustellung des BF Nr. 2 Stahlwerke Bremen kein dauerhaftes Feuerfestmaterial vor den Dauben über den Blasformen eingebaut. Vielmehr wurde lediglich eine dünne, eingeblasene Schutzschicht aufgespritzt. Diese Dauben haben sich so bewährt, dass heute der Einsatz von Kupferdauben im Bereich hoher thermischer Belastungen Stand der Technik in der Hochofentechnik ist. Der niedrigere Stack wird nicht länger als limitierender Faktor für das Kampagnenleben des BF angesehen. Stattdessen bestimmt der Status des Herds das Leben der BF-Kampagne. Heutige Kupferstabkühler isolieren die Außenhülle von der Prozesswärme, die in hochbelasteten Öfen entsteht. Allerdings sind sie je nach Position innerhalb des BF unterschiedlich stark thermisch belastet.

Der Schlüssel zum erfolgreichen Betrieb eines Kühlsystems in BFs mit hoher Wärmelast ist die Bildung eines Schädels auf der heißen Seite des Kühlelements. Dieser Schädel besteht aus kondensierten Dämpfen, erstarrter Schlacke und Metall, das die Oberfläche des Kühlelements durch Spritzen, Tropfen und Gefrieren daran befestigt. Die Dicke kann um bis zu 20 mm variieren. Die Stabilität des Schädels hängt hauptsächlich von der Kühlkapazität und der mechanischen Haftfähigkeit des Kühlelements ab, an dem er haftet. Die Schwere des Gasstroms an der Wand wirkt sich auch auf die Schädelretention aus. Der Schädel ist ein natürlicher Isolator, wenn der Metallgehalt gering ist. In Zeiten extremer Hitzebelastung (d. h. Hochtemperaturgasstrahlen oder Prozessstörungen) kann der Schädel abplatzen und sich danach wieder aufbauen. Das Fallen und Aufbauen von Schädeln verursacht erhebliche Schwankungen der Wärmebelastung an der Ofenwand mit Spitzenbelastungen im Bereich von 300.000 Watt pro Quadratmeter (W/m²) bis 500.000 W/m².

Daher muss das Auskleidungs- und Kühldesign normalerweise in der Lage sein, solche Wärmebelastungen zu bewältigen, um vorzeitige Ausfälle zu vermeiden. Detaillierte Untersuchungen haben ergeben, dass je höher die Kühlleistung des Kühlelements ist, desto stabiler ist der Schädel und desto länger haftet er am Kühlelement und behält seine isolierenden und schützenden Eigenschaften. Das Ergebnis ist, dass hocheffiziente Kühlsysteme normalerweise zu geringeren Gesamtwärmeverlusten aus dem Ofen führen.

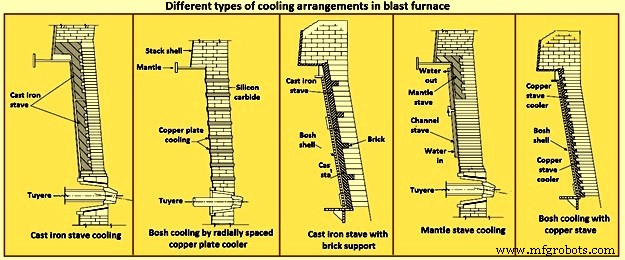

Während die meisten BFs vom freistehenden Typ ohne Stützen am Ofenmantel sind, enthalten einige Ofenkonstruktionen einen Mantel, bei dem der Ofen vom Boden aus entweder von den Stahl- oder Betonsäulen getragen wird. Die Verwendung eines Mantels eliminiert normalerweise den Bauchbereich. Der Mantel ist ein integraler Bestandteil des Ofendesigns dieser Öfen und muss unter den gleichen Bedingungen wie im Bauchbereich der freistehenden BFs vor Überhitzung geschützt werden. Die Kühlung der Ofenauskleidung im Mantelbereich mit Kupferplatten ist wegen der eingeschränkten Zugänglichkeit zum Wechseln und der Länge der einzusetzenden Plattenkühler schwierig. Die Verwendung von Dauben in diesem Bereich hat den Vorteil, dass eine vollständige Kühlabdeckung des Mantels gegeben ist. Abb. 1 zeigt die Anordnung der Daubenkühlung am Mantel sowie die verschiedenen Arten von Kühlanordnungen in den BFs.

Abb. 1 Verschiedene Arten von Kühlanordnungen im Hochofen

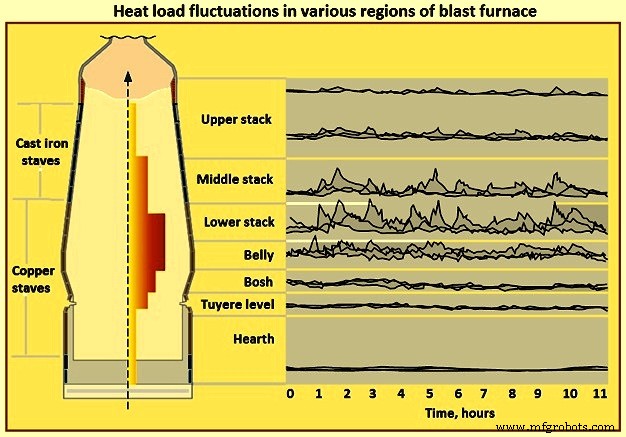

Moderne BFs können Produktionsraten von mehr als 3 Tonnen Roheisen pro Kubikmeter Arbeitsvolumen pro Tag haben. Dieses Produktivitätsniveau im BF wird durch die Verwendung verbesserter Beschickungsmaterialien, Beschickungsverteilungstechniken, Prozesssteuerung, hoher Heißwindtemperaturen, Sauerstoffanreicherung und Hilfsbrennstoffeinspritzung erreicht. Diese Praktiken mit hoher Produktivität führen jedoch zu hohen Wärmelasten und Wärmelastschwankungen, die auf die Wände des BF einwirken. Obwohl die spezifische Zone und die Größe der Spitzenwärmebelastung zwischen den Öfen erheblich variieren können, sind der Bauch und der untere Schornsteinbereich normalerweise den höchsten Wärmeschwankungen ausgesetzt, wie in Abb. 2 gezeigt.

Abb. 2 Heizlastschwankungen in verschiedenen Bereichen des Hochofens

Der Bereich, in dem die höchste Wärmebelastung auftritt, hängt eng mit der Position und Form der Kohäsionszone und dem spezifischen Beschickungsmuster des Ofens zusammen. Die Hauptursache für hohe Wärmeschwankungen sind unregelmäßige Gasstrahlen mit hoher Geschwindigkeit, die durch Koksschlitze in der Charge zu den Ofenwänden entweichen. Hohe und schwankende Temperaturen sind die Hauptbelastungen, denen die Kühlelemente in den BFs standhalten müssen. Es wurde beobachtet, dass Lastzusammensetzung und -qualität die Wärmelasten und Wärmeschwankungen erheblich beeinflussen. BF-Müll mit mehr als 70 % Sinter kann zu Spitzenlasten von 100.000 W/m² bis 200.000 W/m² führen, während Möller mit einem hohen Anteil an Pellets oder Stückchen Spitzenwärmelasten von über 400.000 W/m² erzeugen können. Je nach zu erwartender Wärmebelastung müssen unterschiedliche Kühlelemente eingesetzt werden. Tab 1 gibt einen Überblick über verschiedene Kühl- und Feuerfestkonstruktionen mit ihren maximalen Spitzenwärmelastfähigkeiten.

| Tab 1 Überblick über verschiedene Kühl- und Feuerfestkonstruktionen mit ihren maximalen Spitzenwärmebelastungsfähigkeiten | |

| Entwurf | Spitzenwärmebelastung in W/m² |

| Plattenkühler mit feuerfestem Aluminiumoxid | 50.000 |

| Gusseisendauben, erste Generation | 100.000 |

| Dicke Gusseisendauben mit mehreren Kühlwasserkreisläufen | 200.000 |

| Plattenkühler, enger Abstand (300 mm) mit speziellen feuerfesten Materialien | 400.000 |

| Hochleistungs-Kupferstäbe | 500.000 |

Es muss hier betont werden, dass diese thermische Spitzenbelastung der primär bestimmende Faktor für das langfristige Überleben der Ofenauskleidung oder der Kühlelemente ist.

Die verschiedenen Kühlelemente, die für das BF-Kühlsystem entwickelt wurden, sind (i) Gusseisenstäbe unterschiedlicher Generation, (ii) dicht beabstandete Kupferplattenkühler, (iii) Zigarrenkühler und (iv) Kupferkühlstäbe. Diese Kühlelemente werden nachstehend beschrieben .

Daubenkühler aus Gusseisen

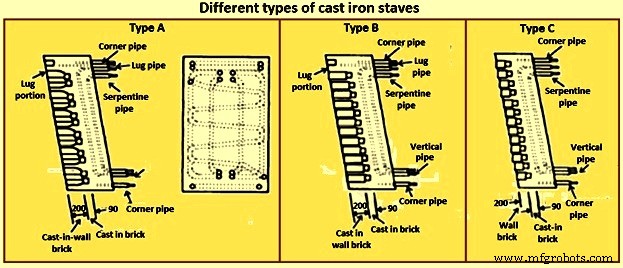

Für die Daubenkühler aus Gusseisen wurde ursprünglich legierter perlitischer Lamellengrauguss verwendet, der jedoch heutzutage durch Sphäroguss oder Sphäroguss ersetzt wurde, da er bei Temperaturen über 760 °C weniger rissanfällig ist. Vor kurzem wurden Dauben aus Gussstahl verwendet von gusseisernen Dauben wurden ebenfalls erfolgreich getestet. Die Kühlwirkung der gusseisernen Dauben wird durch die Größe und die Form der Kühlwasserrohre innerhalb des Daubenkühlers bestimmt. Die typischen Abmessungen von Dauben aus Gusseisen betragen 1,8 m bis 2,4 m Länge, 0,8 m bis 1,1 m Breite und 0,25 m bis 0,6 m Dicke. Verschiedene Arten von Kühlstäben aus Gusseisen sind in Abb. 3 dargestellt. Kühler vom Typ C sind viel dünner und so konzipiert, dass sie im Inneren des Ofens Platz sparen, um dessen Arbeitsvolumen zu vergrößern.

Abb. 3 Verschiedene Arten von Dauben aus Gusseisen

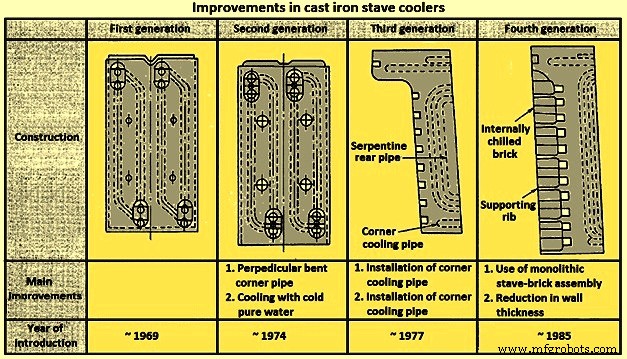

Seit dem Erwerb der Daubentechnologie aus Gusseisen aus der ehemaligen Sowjetunion im Jahr 1969 haben die Japaner verschiedene Verbesserungen vorgenommen, um die Haltbarkeit der Dauben zu erhöhen. Dazu gehören die Verengung der Rohrabstände und der Einbau von Eckkühlrohren und Heckmäanderrohren. Die Dauben der vierten Generation zeichnen sich dadurch aus, dass sie zwei Kühlebenen, vier vertikale Rohre in der Ebene der heißen Seite und ein Serpentinenrohr auf der Ebene der kalten Seite haben. Die Dauben sind mit gekühlten Nasen und/oder Bügeln zur Aufnahme von feuerfesten Materialien ausgestattet. Außerdem werden die Ecken der Dauben intensiv gekühlt. Die feuerfesten Materialien werden in spezielle Stützlöcher in den Dauben gegossen. Die Verbesserungen, die von der ersten Generation bis zur vierten Generation von Gußeisen-Daubenkühlern durchgeführt wurden, sind in Abb. 4 dargestellt.

Abb. 4 Verbesserungen bei Daubenkühlern aus Gusseisen

Dauben aus Gusseisen in den Bosh- und Schornsteinbereichen des BF haben eine durchschnittliche Lebenserwartung von etwa 8 bis 10 Jahren. Dauben aus Gusseisen versagen typischerweise aufgrund des Verlusts von Gusseisenmaterial und der Freilegung der inneren Rohrschlange. Gusseisen reißt im Betrieb aufgrund der hohen Hitzebelastung, der es ausgesetzt ist. Zufällige Lücken zwischen den Kühlrohren und dem Gusseisen verringern die Wärmeabfuhr. Auch der Unterschied zwischen den Wärmeausdehnungskoeffizienten der Materialien des Rohrs und des eigentlichen Kühlers kann dazu führen, dass sich das Eisen vom Rohr löst und den Kühler zerstört. Die Verwendung von gusseisernen Kühlern, bei denen die Rohre näher am Gusseisen liegen, verkompliziert die Konstruktion des Gehäuses, erhöht aber nicht unbedingt die Lebensdauer des Kühlsystems.

Der Ausfallmechanismus von Dauben aus Gusseisen unter hohen schwankenden Wärmebelastungen ist auf die geringe Wärmeleitfähigkeit (ca. 45 W/m.K) von Gusseisen zurückzuführen. Gusseisendauben haben im Vergleich zu Kupferdauben aufgrund der relativ geringen Leitfähigkeit von Gusseisen und dem Vorhandensein einer Isolierschicht eine geringere Kühleffizienz. Diese Schicht bewirkt eine thermische Barriere zwischen dem wassergekühlten Rohr und dem gusseisernen Daubenkörper, wodurch die Wärmeübertragung reduziert wird. Eine ineffiziente Wärmeübertragung führt zu einer beträchtlich höheren Temperatur der heißen Seite der Daube aus Gusseisen (über 700 Grad C) und einer anschließenden thermischen Verformung der Daube aus Gusseisen. Der Gusseisenkörper erfährt bei erhöhten Temperaturen auch eine Phasenvolumenumwandlung, was zu Ermüdungsrissen, Verlust von Daubenkörpermaterial und direkter Aussetzung von Stahlkühlrohren der Ofenhitze führt.

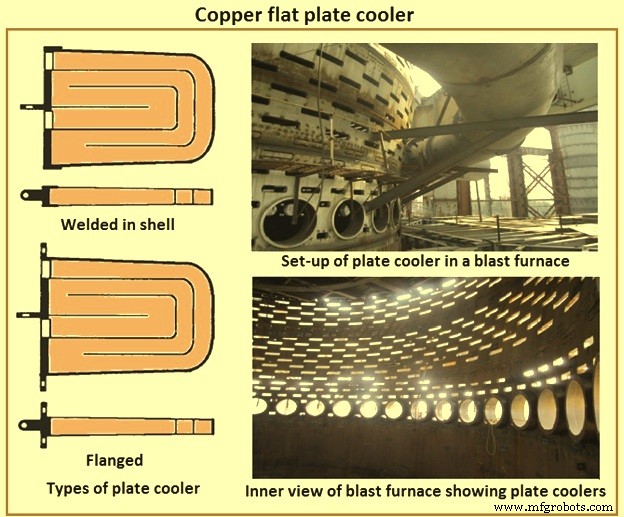

Flachplattenkühler aus Kupfer

Kupfer-Flachplattenkühler sind, wie der Name schon sagt, ebene Platten, die horizontal im Ofenmantel angeordnet sind. Diese Flachplattenkühler wurden in fast allen europäischen BFs eingesetzt. Diese Kühler sind entweder geschweißt oder in Elektrolytkupfer gegossen. Bei letzterem treten dann keine Probleme an den Schweißnähten auf und es ergibt sich eine größere Gleichmäßigkeit der Materialeigenschaften über das gesamte Kühlelement. Dieser Kühlertyp wird normalerweise im Bereich vom Bosh bis einschließlich zum Lower Stack eingesetzt. Es ist normalerweise so ausgelegt, dass es im gesamten Kühler hohe Wassergeschwindigkeiten aufrechterhält und somit sowohl einen gleichmäßigen als auch einen hohen Wärmeübertragungskoeffizienten ergibt. Typische Kupfer-Flachplattenkühler sind in Abb. 5 dargestellt.

Abb. 5 Flachkühler aus Kupfer

Die üblichen Plattengrößen von Kupfer-Flachplattenkühlern bestehen aus 0,5 m bis 1,0 m Länge, 0,4 m bis 0,8 m Breite und einer Höhe von etwa 75 mm. Der vertikale Abstand der Kühler beträgt 0,3 m bis 0,6 m. In den Zonen mit hoher Wärmebelastung, insbesondere in den Bösch- und Schornsteinbereichen, wird der Abstand häufig auf 0,25 m reduziert. Flachkühler aus Kupfer weisen eine größere Gleichmäßigkeit der Materialeigenschaften über das gesamte Kühlelement auf. In den Bereichen des BF, die mechanischen Beschädigungen ausgesetzt sind, ist die Vorderseite der Kühlkörper normalerweise mit speziellen Materialien verstärkt. Diese Kühler sind meistens mit dem BF-Gehäuse verschweißt, um eine gasdichte Abdichtung zu gewährleisten. Die Kupfer-Flachplattenkühler haben normalerweise mehrere Kanäle mit einer oder zwei unabhängigen Kammern. Sowohl in der Rohrleitung als auch im Element selbst sind minimale Wasserdruckverluste gewährleistet.

Eines der Designs des Capper-Flachplattenkühlers hat sechs Durchgänge mit einer Kammer. Diese Kühler sind so konzipiert, dass sie im gesamten Kühler hohe Wassergeschwindigkeiten aufrechterhalten und somit einen gleichmäßigen und hohen Wärmeübertragungskoeffizienten aufweisen.

Der Ausfall von Kupferflachkühlern wird auf vier Ausfallmechanismen zurückgeführt. Sie sind (i) Durchbiegung, (ii) Rohrschweißfehler, (iii) Lochschweißfehler und (iv) Flächenabrieb. Ein Vergleich des Kupferplattenkühlers mit dem Gusseisen-Stavekühler ist in Tab. 2 angegeben.

| Tab 2 Vergleich zwischen Kühlsystemen | |||||

| Beschreibung | Einheit | Kupferplattenkühler | Daubenkühler aus Gusseisen | ||

| Durchschnitt | Maximum | Durchschnitt | Maximum | ||

| Spezifische Oberfläche des Kühlelements pro Quadratmeter Schale | qm / qm | 1-2 | 2,5 | 0,8-1 | 1-2 |

| Spezifischer Kühlwasserdurchfluss pro Quadratmeter (m²) Schale | cum / h | 5-10 | 3-5 | ||

| Typische Kühlwassergeschwindigkeit | m/s | 0,5-1 | 2-2,5 | 1-1.2 | 2,5-3 |

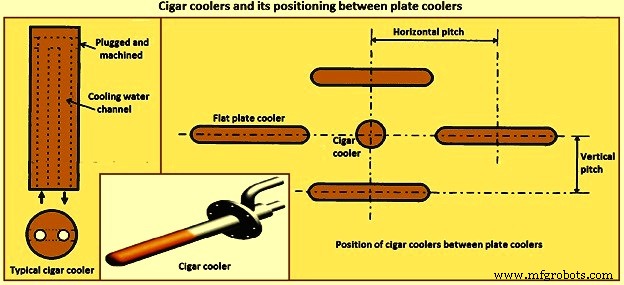

Zigarrenkühler

Zigarrenkühler werden bei intensiverer Kühlung oder bei nicht ausreichend vorhandenem Abstand des Flachplattenkühlers eingesetzt. Diese werden auch als Kupferjacken bezeichnet. Zigarrenkühler werden in den offenen Bereichen zwischen den Plattenkühlern eingesetzt, wenn eine intensivere Kühlung erforderlich ist oder der vorhandene Abstand der Flachplattenkühler nicht ausreicht. Diese werden manchmal auch für Verbesserungen am bestehenden Kühlsystem während einer Kampagne verwendet. Zigarrenkühler werden normalerweise aus einer massiven Kupferstange bearbeitet, um einen zylindrischen Kern zu bilden, und ein einzelner Kanal wird durch Bohren und Stecken hinzugefügt.

Zigarrenkühler werden normalerweise auf den Mittellinien zwischen benachbarten Flachplattenkühlern in einer horizontalen und vertikalen Ebene eingesetzt. Zum Einbau eines Zigarrenkühlers wird normalerweise mit einem Kernbohrer ein zylindrisches Loch durch den Ofenmantel und die vorhandene feuerfeste Auskleidung gebohrt. Die Verwendung von Zigarrenkühlern im Boden-, Bauch- und unteren Stapelbereich vergrößert die Kühlsystemfläche. Da dieser Bereich des BF die höchsten Temperaturen und Temperaturschwankungen aufweist, kann der Einsatz von Zigarrenkühlern die Widerstandsfähigkeit der feuerfesten Auskleidung gegenüber chemischen und mechanischen Angriffsmechanismen erhöhen. Da jedoch die Verwendung von Zigarrenkühlern zu einer Zunahme der Öffnungen im Ofen führt, ist es notwendig, dass die Festigkeit der Zigarrenhülle vor ihrer Verwendung überprüft wird. Ein typischer Zigarrenkühler und seine Positionierung zwischen den Plattenkühlern, gesehen von der Außenseite der BF-Hülle, sind in Abb. 4 dargestellt.

Abb. 6 Zigarrenkühler und seine Positionierung zwischen Plattenkühlern

Kupferstab

In Anbetracht der enormen Kapitalinvestition, die für die BF-Zustellung erforderlich ist, wurden große Anstrengungen unternommen, um die Lebensdauer der BFs zu verlängern. Die Kupferstabtechnologie ist eines der Produkte dieser Bemühungen.

Die Daube aus Gusseisen verursacht aufgrund ihrer Materialeigenschaften eine Materialverschlechterung im unteren Teil des Hochofens, der einer hohen Hitzebelastung ausgesetzt ist. Dies hat es schwierig gemacht, eine stabile Ofenlebensdauer von 20 Jahren unter Verwendung der Daube aus Gusseisen zu erreichen. Als alternatives Kühlmittel zur Gusseisendaube wurde angesichts der hohen Wärmebelastung die gewalzte Kupferdaube entwickelt. Diese Art Daube wird aus einer gewalzten Kupferplatte hergestellt, auf der Löcher gebohrt und Wasserzu- und -abflussrohre zu Wasserkanälen verschweißt werden. Die Verwendung von gewalzten Kupferstäben begann Mitte der 1990er Jahre in Deutschland und wurde auf die BFs in mehreren Ländern ausgeweitet.

Andere bisher entwickelte Kupferdauben umfassen gegossene Kupferdauben mit Wasserkanälen, die unter Verwendung eines Kerns im Gussverfahren gebildet werden, und eingegossene Monelrohr-Kupferdauben mit Wasserkanälen, die unter Verwendung von in Kanalform gebogenen und gegossenen Monelrohren gebildet werden.

Kupferstäbe wurden erstmals in den späten 1970er Jahren in BFs als bestes Wandkühlelement mit hoher Wärmebelastung verwendet. Als die BF-Produktivität zunahm und die angestrebte Lebensdauer der Kampagne auf 20 Jahre stieg, wurde deutlich, dass Kupferdrähte das beste Potenzial hatten, diese Anforderungen zu erfüllen oder zu übertreffen. Obwohl die Verwendung von Kupferstäben Mitte der 1990er Jahre weit verbreitet war, befinden sich die meisten Installationen im oder nach dem Jahr 2000. Die Entwicklung von Kupferstäben wurde sowohl in Japan als auch in Deutschland für den Einsatz in der Region Bosh, Belly und Lower durchgeführt Stack für hohe Wärmelasten und große Temperaturschwankungen geeignet. Während sich Japan für gegossene Kupferdauben entschieden hat, sind deutsche Kupferdauben gewalzte Kupferplatten mit engen Außentoleranzen und Bohrungen für Kühlkanäle. Gebohrte und verstopfte Kupferstäbe sind typischerweise für vier Wasserrohre in einer geraden Linie oben und vier Wasserrohre in einer geraden Linie unten ausgelegt. Zu den Materialien für interne Rohrschlangen gehören Monel, Kupfer oder Stahl. Im Gegensatz zu Dauben aus Gusseisen sollen Dauben aus Kupfer mit dem Kühlrohr verbunden werden.

Der Wasserkanal einer Kupferdaube wurde hauptsächlich durch Bohren eines Lochs in eine gewalzte Kupferplatte und Schweißen von Wasserrohren an den Enden des Lochs gebildet, und er wurde manchmal durch Gießen unter Verwendung eines Einwegsandkerns gebildet, jedoch waren Kupferschweißarbeiten unerlässlich in beiden Fällen. Herkömmliche Kupferstäbe erwiesen sich zwar als hervorragend in der Kühlleistung, ihre Herstellung erforderte jedoch mehrere Arbeitsschritte und war daher teuer.

Gegenwärtig ist die beliebteste Art von Kupferdauben die gerollte Kupferdaube, bei deren Herstellungsverfahren Löcher in eine Kupferplatte gebohrt werden. Die Wasserrinnenenden dieser Daube sind punktgeschweißt. Die entwickelte eingegossene Stahlrohr-Kupferdaube wird hergestellt, indem gebogene Stahlrohre in das Kupfer eingegossen werden, ein völlig anderes Herstellungsverfahren als bei der herkömmlichen gewalzten Kupferdaube. Diese einzigartige Herstellungsmethode hat es ermöglicht, eine hohe Energieeffizienz und lange Lebensdauer von BFs zu erreichen, die mit gewalzten Kupferstäben nicht erreicht werden können.

Gerollte Kupferdauben weisen manchmal die drei Probleme auf, nämlich (i) Verformung, (ii) Schweißnahtrisse aufgrund thermischer Ermüdung und (iii) Verschleiß. Das erste Problem ist die Verformung. Gerollte Kupferstäbe verziehen sich aufgrund des Unterschieds in der Wärmeausdehnung zwischen der Stabinnenfläche, die einem Hochtemperaturgas ausgesetzt ist, und der Stabaußenfläche, die gekühlt wird. Sie werden stark verformt, wenn eine Daube zu lang ist oder wenn die Positionen der Befestigungsbolzen nicht geeignet sind. Eine solche Verformung kann einen Verschleiß eines vorstehenden Abschnitts und einen Bruch einer Schweißnaht aufgrund von Hochtemperaturgas verursachen, das zu Stabverbindungen und Rückseiten strömt. Das zweite Problem sind Schweißrisse. Dies geschieht aufgrund thermischer Ermüdung, da die Schweißnähte von gewalzten Kupferstäben wiederholt thermischen Belastungen ausgesetzt sind. Aufgrund der Temperaturschwankungen führen gewalzte Kupferstäbe zu Rissbildung und Bruch. Das dritte Problem ist Verschleiß. Eisenerz, Sinter und Koks haben eine höhere Härte als Kupfer. Diese Materialien schleifen Kupferstäbe ab, wenn sie die Staboberfläche berühren und absinken. Im Allgemeinen hängt die Verschleißrate einer Kupferdaube von der Kontaktkraft und der Abwärtsgeschwindigkeit des Materials in Kontakt mit der Daubenoberfläche, der Härte des Kupfers und des Materials sowie der Form des Materials ab.

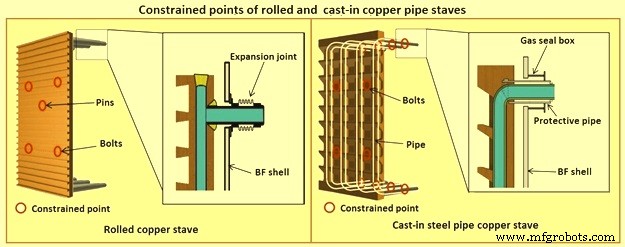

Bei der Entwicklung der eingegossenen Kupferdaube wurden folgende Aspekte berücksichtigt. Gemäß dem ersten Aspekt ist zum Verhindern von Verformung eine geeignete Gestaltung der Stablänge und der Schraubeneinschränkungspunkte wichtig. Der erste Aspekt ist, dass die Verwendung der eingegossenen Stahlrohr-Kupferdaube mit eigener Konstruktion vorteilhaft ist, um das Verformungsrisiko effektiv zu reduzieren. Abb. 7 zeigt die Zwangspunkte einer gewalzten Kupferdaube und der eingegossenen Stahlrohr-Kupferdaube. Ein gerollter Kupferstab wird durch Befestigungsbolzen und Stifte an der Schale befestigt. Um zu verhindern, dass die Schweißnaht am Fuß eines Steigrohrs durch Spannungen beschädigt wird, wird das Steigrohr durch einen Kompensator mit dem Mantel verbunden. Aufgrund dieser Struktur sind die oberen und unteren Enden der Daube frei verschiebbar, was bewirkt, dass die Daube leicht verformt wird. Die große thermische Belastung, die im Verlauf der Schwankungen in den BF-Operationen usw. wiederholt auf die Kupferdaube ausgeübt wird, bewirkt, dass sich allmählich plastische Spannung ansammelt, und führt zu einer großen Verformung. Es gibt Fälle, in denen die Verformung am oberen Ende 50 mm oder mehr erreicht hat und eine Schweißnaht gebrochen ist, unter der Bedingung einer zu langen Daube, einer ungeeigneten Bolzenposition oder einer hohen Wärmebelastung, die den Auslegungszustand übersteigt.

Abb. 7 Eingespannte Punkte der gewalzten und der eingegossenen Kupferdaube

Hohe Zuverlässigkeit und niedrige Herstellungskosten werden im Fall der eingegossenen Stahlrohr-Kupferdaube durch eine Gießtechnologie zum Einbetten eines Stahlrohrs in einen Kupferguss realisiert, die bei der Herstellung der neuartigen Kupferdaube angewendet wird. Diese Gießtechnologie wurde auf der Grundlage der Herstellung von gusseisernen Dauben entwickelt. Der neuartige Kupferstab mit dem eingebetteten Stahlrohr hat die Vorteile (i) hoher Kühlkapazität, da das Gießen von hochreinem Kupfer eine ebenso hohe Kühlkapazität wie ein herkömmlicher Kupferstab sicherstellt, (ii) hoher Zuverlässigkeit seit dem Einbetten ein Stahlrohr in einem Kupferguss eliminiert das Schweißen von Kupfer bei der Bildung eines Wasserkanals und die Möglichkeit eines Wasseraustritts, (iii) große Flexibilität in der Gestaltung, da die Herstellung durch Gießen und Einbetten eines Stahlrohrs eine weitaus größere Flexibilität in der Daube ermöglicht Design als herkömmliche Kupferdauben in Bezug auf die Daubenform und die Anordnung des Wasserkanals und (iv) niedrige Kosten.

Die eingegossene Stahlrohr-Kupferdaube hat die folgenden verformungsbeständigen Eigenschaften. Wie in Fig. 7 gezeigt, hat die Daube aus Kupfer für das eingegossene Stahlrohr Gasabdichtungskästen zusätzlich zu Bolzen, die verwendet werden, um die Schutzrohre an den Enden der Daube zu befestigen. Dadurch wird die Verschiebungsbeschränkung auf das obere und untere Ende der Daube angewendet. Da außerdem das Schutzrohr in den Körper der Kupferdaube eingegossen ist, werden keine bruchgefährdeten Schweißnähte verwendet.

Darüber hinaus verwendet die eingegossene Stahlrohr-Kupferdaube Stahlrohre, die steifer als Kupfer sind und als Rahmenwerk dienen. Die Verwendung von Stahlrohren bietet eine Struktur, die verformungsbeständiger ist als herkömmliche Dauben aus Kupfer. Die Innenfläche der eingegossenen Stahlrohr-Kupferdaube ist uneben gemacht. Da gewalzte Kupferstäbe eine rechteckige Querschnittsform haben, steigt die Temperatur an Stellen auf der Stabinnenfläche, die weit von Wasserkanälen entfernt sind. In contrast, the cast-in steel pipe copper stave uses a bumpy surface to render the distance between the stave inner surface and each water channel virtually constant around the water channel. This allows the stave inner surface to be uniformly cooled. Such uniform cooling in turn reduces the temperature difference between the stave inner and outer surfaces, and suppresses thermal stresses and deformation.

In addition, under large thermal load, compression plastic strain is caused on the stave inner surface of a rolled copper stave by the temperature difference between the stave inner and outer surfaces, which can lead to stave deformation. In contrast, the inner surface of the cast-in steel pipe copper stave is isolated at each bump, thereby making compression stresses less likely to act on the stave and suppressing plastic strain. Hence, the bumpy surface of the cast-in steel pipe copper stave reduces stresses and strains which act on the stave, and suppresses deformation. Also, since the cast-in steel pipe copper stave forms water channels using steel pipes, plug welding or pipe connection welding, which are indispensable for making rolled copper staves, are not necessary. By avoiding the use of welding, which is structurally weak parts, the risk for breakage of welds can be eliminated.

Copper staves prevent wear by the scabs formed by using its high cooling ability, thereby avoiding direct contact with the descending material in front of the stave. However, such accretion frequently falls off due to the fluctuations during furnace operations. Without accretion, the wear of a copper stave depends on the contact force and descending speed of the material in front of the stave, hardness of copper and the material, and shape of the material. Given this, counter-measures against wear feasible for a stave include reducing the contact force and descending speed of the material when there is no accretion, in addition to stably retaining accretion, as well as not allowing the hardness of copper to be reduced. While grooves for rolled copper staves is formed by machining, the cast-in steel pipe copper stave forms ribs by integrally casting, allowing for forming as-desired rib shapes. Based on this feature, cast-in copper stave normally has an upward rib structure with wear resistance. The hardness of copper depends on the cooling ability.

If there is no accretion inside-furnace surface of a rolled copper stave, material once entered between ribs hardly moves because the ribs are small. Hence, material in front of the stave descends without being influenced by the ribs. In contrast, since the ribs of the cast-in steel pipe copper stave face upward and are large, material which has entered between the ribs is discharged back into the furnace, creating a flow (load transfer). At this time, the material is discharged upward. This upward flow pushes the material in front of the stave back to the furnace, causing the contact force and descending speed of the material to be reduced at the rib tips.

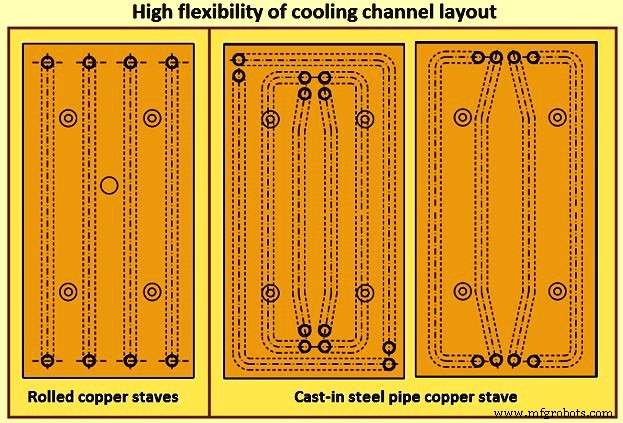

In addition to the technical advantages in extending life and saving energy, the cast-in steel pipe copper stave has also the characteristic of the high design flexibility. When a cast iron stave or cooling plate which a BF uses is broken and something needs to be done in order to extend the life, the replacement with a copper stave using the existing shell opening may be needed. In the case of rolled copper staves, since water channels are formed by drilling, the water channel layout is restricted, making it difficult to freely form water channels in a manner tailored to the existing shell opening. In contrast, water channels of the cast-in steel pipe copper stave, which are formed using bent steel pipes, allow for flexible layout adopting steel pipes for the existing opening of the shell. Fig 8 shows high flexibility of cooling channel layout in cast-in steel pipe copper stave.

Fig 8 High flexibility of cooling channel layout

Layouts of cooling systems

Water cooling systems are normally designed to operate in a closed loop rather than the conventional open systems. This allows the pipe work to be chemically cleaned, and by controlling water chemistry throughout the campaign, this clean surface can be maintained, thus ensuring maximum heat transfer. The development of the sealing of the cooling tubes to the shell is towards the use of ever, thinner, ’softer’ metallic expansion joints. For both systems, i.e. flat plate coolers or staves, there is an increasing use of rubber bend and hoses.

Independent series are typical for water distribution in flat coolers. With stave coolers, it is normal to provide a number of independent flow and return headers in accordance with the number of tubes. This ensures that in the case of failure one feed system, the remaining stave tubes receive sufficient cooling. Nose and corner tubes are connected to the additional water circuits.

The rise in the BF productivity has been accompanied by a greater demand for efficient cooling systems. High-performance cooling systems are needed to ensure that the operational process runs smoothly even when under such stress. Reliable and effective cooling system solution is needed in the high loaded zones of the BF. There are three types of cooling circuits which are normally used for the BF cooling systems. These are (i) closed loop cooling circuits, (ii) combined closed loop cooling circuits, and (ii) semi-closed or open loop cooling circuits or evaporation cooling circuit

Closed loop cooling circuits – These cooling system circuits are normally designed with two or three nitrogen pressurized closed loop water circuits with forced recirculation. The advantages of such a system, as compared to an open loop cooling circuit are (i) circuit can be operated with treated, softened water, (ii) no corrosion, fouling, and clogging of pipes and cooling elements, (iii) low cost for chemical additives, (iv) low water consumption, (v) no contact with oxygen of ambient air, (vi) very sensitive leakage detection is possible, (vii) increase of the evaporation temperature of the cooling water due to operation under adjustable nitrogen pressure (e.g. pressure – 8 bar, evaporation temperature – 170 deg C), (ix) low electrical power consumption, since only the pressure drop is to be covered by the pumps and the differential height is not to be considered, (x) easy flow adjustment and control for the different cooling elements, (xi) low maintenance costs, and (xii) longer life time of circuit equipment and cooling elements resulting in high availability of and hence high productivity.

Combined closed loop cooling circuits – These circuits constitute an economic, but still efficient, reliable, and safe solution. The cooling water is used to cool serially different blocks of cooling elements, still respecting the operation requirements of the individual cooling elements. The total flow rate is considerably reduced while temperature difference of the cooling water is still in an acceptable range and the cooling tower operates efficiently.

Semi-closed or open loop cooling circuits or evaporation cooling circuit – These can also be used as an option in accordance with site conditions. This solution is mainly good for minimum cost upgrades at the existing BFs.

Herstellungsprozess

- Prozessautomatisierungs-, Mess- und Steuerungssystem für Hochöfen

- Erzeugung und Nutzung von Hochofengas

- Verwendung von Nusskoks in einem Hochofen

- Einblasen von Kohlenstaub in einen Hochofen

- Hochofen Unregelmäßigkeiten während des Betriebs

- Beschickungssysteme für Hochöfen

- Chemie der Eisenherstellung im Hochofenverfahren

- Feuerfeste Auskleidung des Hochofens

- Faktoren, die die Koksrate in einem Hochofen beeinflussen

- Hochofen und sein Design