Airbag

Hintergrund

Ein Airbag ist ein aufblasbares Kissen zum Schutz des Automobils Insassen bei einem Aufprall schwer verletzt. Der Airbag ist Teil eines aufblasbaren Rückhaltesystems, auch bekannt als Luftkissenrückhaltesystem (ACRS) oder Airbag-Zusatzrückhaltesystem (SRS), da der Airbag den Schutz durch Sicherheitsgurte ergänzen soll. Sicherheitsgurte werden weiterhin benötigt, um den Insassen sicher an Ort und Stelle zu halten, insbesondere bei Seitenaufprall, Heckaufprall und Überschlag. Wenn eine Kollision erkannt wird, werden die Airbags sofort aufgeblasen, um den exponierten Insassen mit einem großen gasgefüllten Kissen zu polstern.

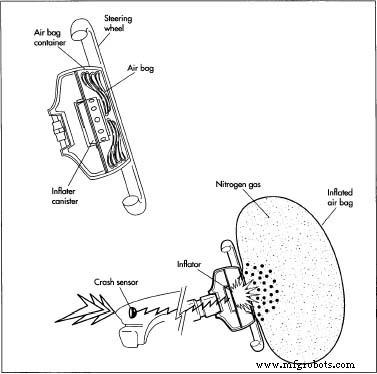

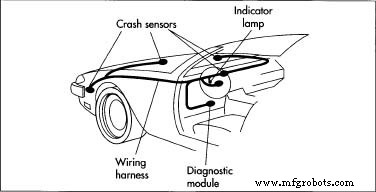

Ein typisches Airbagsystem besteht aus einem Airbagmodul (das eine Aufblasvorrichtung oder einen Gasgenerator und einen Airbag enthält), Aufprallsensoren, eine Diagnoseüberwachungseinheit, eine Lenkradverbindungsspule und eine Anzeigelampe. Diese Komponenten sind alle über einen Kabelbaum miteinander verbunden und werden von der Fahrzeugbatterie mit Strom versorgt. Airbag-Systeme halten nach dem Ausschalten der Zündung oder nach dem Abklemmen der Batterie eine Reserveladung. Je nach Modell hält die Notstromversorgung zwischen einer Sekunde und zehn Minuten. Da für den Betrieb des Systems lebenswichtige Komponenten jahrelang inaktiv bleiben können, führt die Airbag-Schaltung bei jedem Start einen internen "Selbsttest" durch, der normalerweise durch eine Leuchte auf der Instrumententafel angezeigt wird, die bei jedem Start kurz aufleuchtet.

Die Aufprallsensoren sollen verhindern, dass sich der Airbag aufbläst, wenn das Auto über eine Bodenwelle oder ein Schlagloch fährt oder im Falle einer leichten Kollision. Der Inflator passt in ein Modul, das aus einer gewebten Nylontasche und einer abbrechbaren Hupenpolsterabdeckung aus Kunststoff besteht. Das Modul wiederum passt bei Anwendungen auf der Fahrerseite in das Lenkrad und bei Anwendungen auf der Beifahrerseite über dem Handschuhfach.

Bei einer Frontalkollision, die einem Aufprall auf eine feste Barriere mit 14,48 Kilometern pro Stunde entspricht, erkennen die Crash-Sensoren an der Vorderseite des Autos die plötzliche Verzögerung und senden ein elektrisches Signal, das einen Initiator (manchmal auch Zünder genannt) aktiviert Squib). Wie eine Glühbirne ein zünder enthält einen dünnen draht, der sich erhitzt und die treibmittelkammer durchdringt. Dies führt dazu, dass das im Gasgenerator eingeschlossene feste chemische Treibmittel, hauptsächlich Natriumazid, eine schnelle chemische Reaktion durchläuft (allgemein als pyrotechnische Kette bezeichnet). Diese kontrollierte Reaktion erzeugt harmloses Stickstoffgas, das den Airbag füllt. Während des Einsatzes durchläuft das expandierende Stickstoffgas einen Prozess, der die Temperatur senkt und den größten Teil der Verbrennungsrückstände oder Asche entfernt.

Das expandierende Stickstoffgas bläst den Nylonsack in weniger als einem Zwanzigstel (1/20) einer Sekunde auf, spaltet seine Plastikmodulabdeckung auf und bläst sich vor dem Insassen auf. Wenn der Insasse den Sack berührt, wird das Stickstoffgas durch Öffnungen an der Rückseite des Sacks abgelassen. Der Beutel ist nur für eine Zehntel (1/10) Sekunde vollständig aufgeblasen und ist nach dem Aufprall um drei Zehntel (3/10) Sekunden fast entleert. Talkumpuder oder Maisstärke wird verwendet, um das Innere des Airbags auszukleiden und wird beim Öffnen aus dem Airbag freigesetzt.

Verlauf

Der Airbag geht auf luftgefüllte Blasen zurück, die bereits 1941 skizziert und in den 1950er Jahren erstmals patentiert wurden. Frühe Airbagsysteme  Ein typischer fahrerseitiger Airbag passt perfekt auf die Lenkradsäule. Im Falle einer Kollision sendet der Aufprallsensor einen elektrischen Funken an den Gasgeneratorkanister, der eine chemische Anzeige auslöst, die Stickstoffgas produziert. Das Gas dehnt sich aus, bläst den Airbag auf und schützt den Fahrer. waren groß und sperrig und verwendeten hauptsächlich Tanks mit komprimierter oder erhitzter Luft, komprimiertem Stickstoffgas (N 2 ), Freon oder Kohlendioxid (CO 2 .) ). Einige der frühen Systeme erzeugten gefährliche Nebenprodukte. Ein bestimmtes System verwendet Schießpulver, um Freongas zu erhitzen, wodurch Phosgengas (COCl 2 ) – ein extrem giftiges Gas.

Ein typischer fahrerseitiger Airbag passt perfekt auf die Lenkradsäule. Im Falle einer Kollision sendet der Aufprallsensor einen elektrischen Funken an den Gasgeneratorkanister, der eine chemische Anzeige auslöst, die Stickstoffgas produziert. Das Gas dehnt sich aus, bläst den Airbag auf und schützt den Fahrer. waren groß und sperrig und verwendeten hauptsächlich Tanks mit komprimierter oder erhitzter Luft, komprimiertem Stickstoffgas (N 2 ), Freon oder Kohlendioxid (CO 2 .) ). Einige der frühen Systeme erzeugten gefährliche Nebenprodukte. Ein bestimmtes System verwendet Schießpulver, um Freongas zu erhitzen, wodurch Phosgengas (COCl 2 ) – ein extrem giftiges Gas.

Eines der ersten Patente für Auto-Airbags wurde am 18. August 1953 an den Wirtschaftsingenieur John Hetrick vergeben. Das von Hetrick nach einem Beinahe-Unfall im Jahr 1952 konzipierte Design sah einen Drucklufttank unter der Motorhaube und aufblasbare Airbags an der Lenkung vor Rad, in der Mitte des Armaturenbretts und im Handschuhfach zum Schutz der Insassen auf den Vordersitzen und auf der Rückseite des Vordersitzes zum Schutz der Fondpassagiere. Die Wucht einer Kollision würde ein gleitendes Gewicht nach vorne treiben, um Luft in die Säcke zu schicken. Viele andere Erfinder und Forscher folgten diesem Beispiel und erforschten alle leicht unterschiedliche Konstruktionen, so dass der genaue technische Weg von den frühen Konstruktionen bis zum heutigen System nicht mit Sicherheit zu erkennen ist.

1968 war John Pietz, ein Chemiker bei Talley Defense Systems, der Pionier eines Festtreibstoffs unter Verwendung von Natriumazid (NaN 3 ) und ein Metalloxid. Dies war der erste stickstofferzeugende Festtreibstoff und ersetzte bald die älteren, sperrigeren Systeme. Natriumazid in festem Zustand ist giftig, wenn es in großen Dosen eingenommen wird, wird jedoch bei Automobilanwendungen sorgfältig in einem Stahl- oder Aluminiumbehälter innerhalb des Airbagsystems versiegelt.

Seit den 1960er Jahren haben mit Airbags ausgestattete Autos in kontrollierten Tests und im täglichen Gebrauch die Wirksamkeit und Zuverlässigkeit bewiesen. Das Versicherungsinstitut für Straßenverkehrssicherheit führte eine Studie zum Meldesystem für tödliche Unfälle der Bundesregierung mit Daten aus den Jahren 1985 bis 1991 durch und kam zu dem Schluss, dass die Zahl der Todesfälle von Fahrern bei Frontalkollisionen in mit Airbags ausgestatteten Autos um 28 Prozent gesenkt wurde. Gemäß  Die Vorbereitung des Treibmittels, der erste Schritt bei der Airbag-Herstellung, umfasst die Kombination von Natriumazid und einem Oxidationsmittel. Das Treibmittel wird dann mit dem Metallzünderbehälter und verschiedenen Filtern kombiniert, um die Aufblasvorrichtungsanordnung zu bilden. In einer anderen Studie von General Motors aus dem Jahr 1989 reduzierte die Kombination von Becken-/Schulter-Sicherheitsgurten und Airbags bei Frontalkollisionen die Zahl der tödlichen Unfälle von Fahrern um 46 Prozent und von Beifahrern um 43 Prozent.

Die Vorbereitung des Treibmittels, der erste Schritt bei der Airbag-Herstellung, umfasst die Kombination von Natriumazid und einem Oxidationsmittel. Das Treibmittel wird dann mit dem Metallzünderbehälter und verschiedenen Filtern kombiniert, um die Aufblasvorrichtungsanordnung zu bilden. In einer anderen Studie von General Motors aus dem Jahr 1989 reduzierte die Kombination von Becken-/Schulter-Sicherheitsgurten und Airbags bei Frontalkollisionen die Zahl der tödlichen Unfälle von Fahrern um 46 Prozent und von Beifahrern um 43 Prozent.

Als Reaktion auf die zunehmenden Sicherheitsbedenken der Verbraucher und den Druck der Versicherungsbranche hat die Bundesregierung die Automobilhersteller gezwungen, ihre Sicherheitsfunktionen zu verbessern. Erstens verlangen die Vorschriften des Department of Transportation (DOT), dass alle in den Vereinigten Staaten verkauften Autos ab dem Modelljahr 1990 mit einem passiven Rückhaltesystem ausgestattet sein müssen. (Passive Rückhaltesysteme – die keine Aktivierung durch den Insassen erfordern – beinhalten die Verwendung von automatischen Sicherheitsgurten und/oder die Verwendung von Airbags.) Wenn die Automobilhersteller einen Airbag wählen, dann verlangen die Vorschriften bis Modell . nur ein fahrerseitiges System Jahr 1994, als mit Airbags ausgestattete Autos auch auf der Beifahrerseite einen passiven Schutz aufweisen müssen. Ein Gesetz von 1991 verlangt Fahrer- und Beifahrerairbags in allen Autos bis zum Modelljahr 1998 und in leichten Lastwagen und Transportern bis 1999.

Rohstoffe

Wie oben erwähnt, besteht ein Airbagsystem aus einem Airbagmodul, Crashsensoren, einer Diagnoseüberwachungseinheit, einer Lenkradverbindungsspule und einer Kontrollleuchte. Sowohl dieser als auch der nächste Abschnitt ("Der Herstellungsprozess") konzentrieren sich auf das Airbagmodul selbst.

Ein Airbagmodul besteht aus drei Hauptteilen:dem Airbag, dem Gasgenerator und dem Treibmittel. Der Airbag ist aus einem gewebten Nylongewebe genäht und kann je nach den spezifischen Fahrzeuganforderungen in verschiedenen Formen und Größen erhältlich sein. Das Material des fahrerseitigen Airbags wird mit einer Hitzeschildbeschichtung hergestellt, um das Gewebe während der Entfaltung vor Anbrennen zu schützen, insbesondere in der Nähe der Aufblasvorrichtung. Talkumpuder oder Maisstärke werden auch verwendet, um den Airbag zu beschichten; Beide Stoffe verhindern das Zusammenkleben des Stoffes und erleichtern die Montage. Neuere silikon- und urethanbeschichtete Airbagmaterialien erfordern wenig oder keine Hitzeschildbeschichtung, obwohl Talkumpuder oder Maisstärke wahrscheinlich immer noch als Verarbeitungshilfe verwendet werden.

Der Kanister oder das Gehäuse des Gasgenerators besteht entweder aus gestanztem Edelstahl oder Aluminiumguss. Im Inneren des Gasgeneratorbehälters befindet sich eine Filtereinheit, die aus einem Edelstahldrahtgewebe mit dazwischen eingelegtem Keramikmaterial besteht. Wenn die Aufblasvorrichtung zusammengebaut ist, ist die Filteranordnung von einer Metallfolie umgeben, um eine Abdichtung aufrechtzuerhalten, die eine Verunreinigung des Treibmittels verhindert.

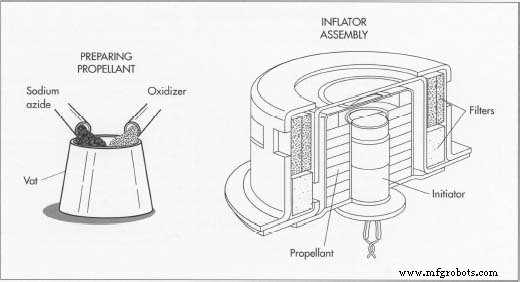

Das Treibmittel in Form von schwarzen Pellets besteht hauptsächlich aus Natriumazid in Kombination mit einem Oxidationsmittel und befindet sich typischerweise im Inneren des Aufblasbehälters zwischen der Filteranordnung und dem Initiator.

Der Herstellungsprozess

Prozess

Die Airbag-Produktion umfasst drei verschiedene separate Baugruppen, die zusammen das fertige Endprodukt, das Airbag-Modul, bilden. Das Treibmittel muss hergestellt werden, die Komponenten des Gasgenerators müssen zusammengebaut und der Airbag muss geschnitten und genäht werden. Manche Hersteller kaufen bereits fertige Komponenten wie Airbags oder Initiatoren und bauen dann einfach das komplette Airbagmodul zusammen. Die folgende Beschreibung des Herstellungsprozesses gilt für den Zusammenbau des Airbagmoduls auf der Fahrerseite. Beifahrerseitige Airbagmodulbaugruppen werden etwas anders hergestellt.

Treibmittel

- 1 Das Treibmittel besteht aus Natriumazid, vermischt mit einem Oxidationsmittel, einer Substanz, die beim Entzünden das Brennen des Natriumazids unterstützt. Das Natriumazid wird von externen Anbietern bezogen und überprüft, um sicherzustellen, dass es den Anforderungen entspricht. Nach der Inspektion wird es an einem sicheren Ort aufbewahrt, bis es benötigt wird. Gleichzeitig wird das Oxidationsmittel von externen Anbietern entgegengenommen, inspiziert und gelagert. Verschiedene Hersteller verwenden unterschiedliche Oxidationsmittel.

- 2 Nach der Lagerung werden das Natriumazid und das Oxidationsmittel sorgfältig unter einer ausgeklügelten computergestützten Prozesskontrolle vermischt. Wegen möglicher Explosionen findet die Pulveraufbereitung in isolierten Bunkern statt. Sollten Sicherheitssensoren einen Funken erkennen, überfluten Hochgeschwindigkeits-Sprühflutsysteme ganze Räume mit Wasser. Die Produktion erfolgt in mehreren redundanten kleineren Anlagen, sodass im Falle eines Unfalls die Produktion nicht stillgelegt, sondern nur eingeschränkt wird.

- 3 Nach dem Mischen wird die Treibmittelmischung zur Lagerung geschickt. Pressen werden dann verwendet, um das Treibmittelgemisch in Scheiben- oder Pelletform zu komprimieren.

Inflator-Baugruppe

- 4 Die Komponenten des Gasgenerators, wie der Metallbehälter, die Filterbaugruppe – Edelstahldrahtgewebe mit Keramikmaterial im Inneren – und der Initiator (oder Zünder) werden von externen Anbietern bezogen und geprüft. Anschließend werden die Komponenten auf einer hochautomatisierten Fertigungslinie montiert.

- 5 Die Aufblasvorrichtungsunterbaugruppe wird mit dem Treibmittel und einem Initiator kombiniert, um die Aufblasvorrichtungsbaugruppe zu bilden. Laserschweißen (mit CO 2 Gas) wird verwendet, um Unterbaugruppen von Gasgeneratoren aus Edelstahl zu verbinden, während Reibträgheitsschweißen verwendet wird, um Unterbaugruppen von Gasgeneratoren aus Aluminium zu verbinden. Beim Laserschweißen werden die Baugruppen mit Laserstrahlen zusammengeschweißt, während beim Reibträgheitsschweißen zwei Metalle aneinander gerieben werden, bis die Oberflächen heiß genug sind, um miteinander verbunden zu werden.

- 6 Die Aufblasvorrichtung wird dann getestet und bis zur Verwendung eingelagert.

Airbag

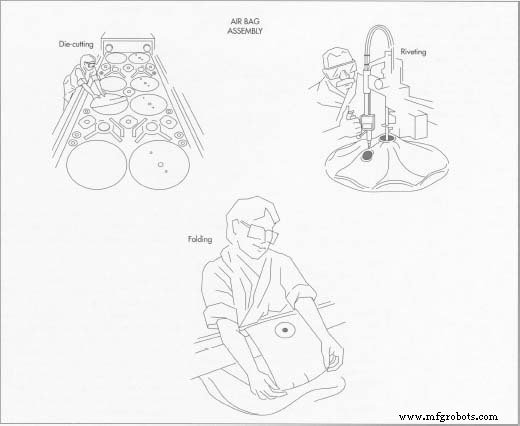

- 7 Das gewebte Nylon-Airbaggewebe wird von externen Anbietern bezogen und auf Materialfehler untersucht. Das Airbaggewebe wird dann in die richtigen Formen gestanzt und innen und außen genäht, um die beiden Seiten richtig zu verbinden. Nachdem der Airbag genäht ist, wird er aufgeblasen und auf Nahtfehler überprüft.

Endmontage des Airbagmoduls

- 8 Die Airbagbaugruppe wird dann an der getesteten Gasgeneratorbaugruppe montiert. Als nächstes wird der Airbag gefaltet und die abbrechbare Hupenpolsterabdeckung aus Kunststoff installiert. Abschließend wird die fertige Modulbaugruppe inspiziert und getestet.

- 9 Die Modulbaugruppen werden für den Versand in Kartons verpackt und dann an die Kunden gesendet.

Andere Komponenten

- 10 Die restlichen Komponenten des Airbagsystems – die Crashsensoren, die Diagnoseüberwachungseinheit, die Lenkradanschlussspule und die Kontrollleuchte – werden bei der Fahrzeugmontage mit dem Airbagmodul kombiniert. Alle Komponenten sind verbunden und kommunizieren über einen Kabelbaum.

Die Airbagteile sind aus gewebtem Nylon gestanzt, zusammengenäht und vernietet. Anschließend wird die Tasche vorsichtig gefaltet, sodass sie in die Kunststoff-Modulabdeckung passt.

Die Airbagteile sind aus gewebtem Nylon gestanzt, zusammengenäht und vernietet. Anschließend wird die Tasche vorsichtig gefaltet, sodass sie in die Kunststoff-Modulabdeckung passt.

Qualitätskontrolle

Der Aspekt der Qualitätskontrolle bei der Herstellung von Airbags ist offensichtlich sehr wichtig, da viele Menschenleben von der Sicherheitsfunktion abhängen. Zwei Hauptbereiche, in denen die Qualitätskontrolle kritisch ist, sind die pyrotechnischen oder Treibmitteltests und die statischen und dynamischen Tests von Airbags und Gasgeneratoren.

Treibmittel werden vor dem Einbringen in Gasgeneratoren zunächst ballistischen Tests unterzogen, um ihr Verhalten vorherzusagen. Eine repräsentative Probe von Gasgeneratoren wird aus der Produktionslinie gezogen und auf ordnungsgemäßen Betrieb durch einen vollständigen Gasgeneratortest getestet, der den Druck misst, der durch das erzeugte Gas in einem großen Tank erzeugt wird in Millisekunden. Dies gibt einen Hinweis auf die Fähigkeit des Gasgeneratorsystems, eine Gasmenge mit einer gegebenen Rate zu produzieren, wodurch ein ordnungsgemäßes Aufblasen des Airbags sichergestellt wird. Die Airbags selbst werden auf Gewebe- und Nahtfehler geprüft und anschließend auf Dichtheit geprüft.

Automatisierte Inspektionen werden in jeder Phase des Produktionsprozesses durchgeführt, um Fehler zu erkennen. Ein Hersteller von Airbags verwendet Radiographie (Röntgenstrahlen), um den fertiggestellten Gasgenerator mit einer im Computer gespeicherten Master-Konfiguration zu vergleichen. Jede Aufblasvorrichtung ohne die richtige Konfiguration wird abgelehnt.

Die Zukunft

Die Zukunft der Airbags sieht sehr vielversprechend aus, denn die Anwendungsmöglichkeiten reichen von Flugzeugsitzen bis hin zu Motorradhelmen. Die Airbags der Zukunft werden wirtschaftlicher zu produzieren sein  Aufprallsensoren können an mehreren Stellen an der Vorderseite des Fahrzeugs angebracht werden. Diese Sensoren sind über einen Kabelbaum mit dem Airbagmodul verbunden. Zwei weitere Schlüsselkomponenten eines Airbagsystems sind das Diagnosemodul und die Kontrollleuchte. Das Diagnosemodul führt bei jedem Start des Fahrzeugs einen Systemtest durch, wobei die Kontrollleuchte am Armaturenbrett kurz aufleuchtet. und leichter; wird kleinere, stärker integrierte Systeme umfassen; und wird verbesserte Sensoren verwenden.

Aufprallsensoren können an mehreren Stellen an der Vorderseite des Fahrzeugs angebracht werden. Diese Sensoren sind über einen Kabelbaum mit dem Airbagmodul verbunden. Zwei weitere Schlüsselkomponenten eines Airbagsystems sind das Diagnosemodul und die Kontrollleuchte. Das Diagnosemodul führt bei jedem Start des Fahrzeugs einen Systemtest durch, wobei die Kontrollleuchte am Armaturenbrett kurz aufleuchtet. und leichter; wird kleinere, stärker integrierte Systeme umfassen; und wird verbesserte Sensoren verwenden.

Seitenaufprall-Airbags sind eine weitere Möglichkeit, die ähnlich wie die Airbags auf der Fahrer- und Beifahrerseite funktionieren würde. Seitenaufprall-Airbags werden höchstwahrscheinlich in den Autotürverkleidungen montiert und während des Aufpralls zum Fenster hin entfaltet, um den Kopf zu schützen. Schaumstoffpolsterung um die Türstruktur würde auch verwendet werden, um den Oberkörper bei einem Seitenaufprall abzufedern. Auch Kopf- und/oder Kniepolster (energieabsorbierende Polster) zur Ergänzung des Airbagsystems werden untersucht. Auch Rücksitz-Airbags werden getestet, aber die Verbrauchernachfrage wird voraussichtlich nicht groß sein.

Aftermarket-Airbagsysteme – generische Systeme, die in jedem bereits gebauten Fahrzeug installiert werden können – sind derzeit nicht erhältlich. Da die Wirksamkeit eines Airbags davon abhängt, dass seine Sensoren erkennen, ob ein Crash schwer genug ist, um eine Auslösung auszulösen, muss ein System genau auf das Verhalten eines bestimmten Automodells bei einem Crash abgestimmt werden. Dennoch prüfen Unternehmen die zukünftige Möglichkeit, ein modifiziertes Airbagsystem zur Nachrüstung herzustellen.

Derzeit wird ein Hybrid-Inflator getestet, der eine Kombination aus unter Druck stehendem Inertgas (Argon) und der Hitze eines Treibmittels verwendet, um das Gasvolumen deutlich zu vergrößern. Diese Systeme hätten einen Kostenvorteil, da weniger Treibmittel verwendet werden könnte. Hersteller von Airbags entwickeln auch Systeme, die das Natriumazid-Treibmittel eliminieren, das in seiner nicht eingesetzten Form giftig ist. Es wird auch daran gearbeitet, die Beschichtungen zu verbessern, die den Airbag schützen und sein Öffnen erleichtern. Schließlich benötigen die Beutel möglicherweise überhaupt keine Beschichtungen.

In Zukunft werden ausgeklügeltere Sensoren, sogenannte „intelligente“ Sensoren, verwendet, um die Auslösung des Airbags an bestimmte Bedingungen anzupassen. Diese Sensoren könnten verwendet werden, um die Größe und das Gewicht des Insassen zu erfassen, ob der Insasse anwesend ist (insbesondere im Fall von Beifahrerairbags, bei denen eine Auslösung unnötig sein kann, wenn keine Passagiere vorhanden sind) und die Nähe des Fahrers zum das Lenkrad (ein Fahrer, der über dem Lenkrad zusammengesunken ist, könnte durch eine Airbag-Auslösung schwer verletzt werden).

Herstellungsprozess