Air Blast System für Hochöfen

Luftstoßsystem für Hochöfen

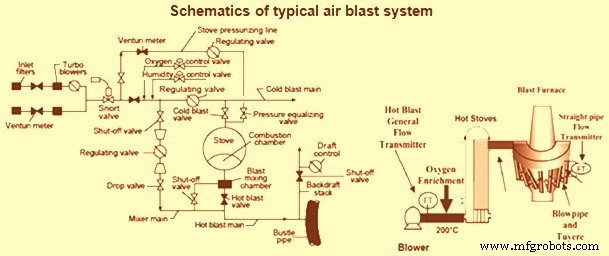

Ein Hochofen (BF) erzeugt flüssiges Eisen (Roheisen) durch Reduktion von Erzfracht mit reduzierenden Gasen. Die reduzierenden Gase entstehen durch die Reaktion von Sauerstoff mit Koks und Kohle. Dieser Sauerstoff ist Teil des angereicherten Heißluftstoßes, der am Boden des BF durch die geraden Rohre, Blasrohre und die Blasdüsen geblasen und verteilt wird. Dieser Satz ist mit dem Hauptstromrohr verbunden. Das Luftvolumen, das mit Sauerstoff angereichert und geblasen wird Der im BF stattfindende Prozess wird durch die Luftgebläse bereitgestellt.Diese Luftgebläse nehmen die Luft aus der Atmosphäre auf und komprimieren sie auf den erforderlichen Druck. Diese komprimierte Luft, die nach der Verdichtung eine Temperatur von etwa bis zu 200 °C hat, wird mit Sauerstoff angereichert und in die Heißöfen eingeblasen, wo die Temperatur auf 1.200 bis 1250 °C erhöht wird 1350 °C und Strahldruck bis zu 5 kg/cm² (g). Der gesamte Prozess ist typischerweise in Abb. 1 dargestellt.

Abb. 1 Schematische Darstellung eines typischen Blasluftsystems

Die Hauptkomponenten eines Luftgebläsesystems eines Hochofens bestehen aus (i) Luftgebläse, (ii) Kaltwindleitung, (iii) Heißwindofen zusammen mit seinem Verbrennungssystem, (iv) Heißwindleitung, (v) Treiben Rohr, (vi) Blasrohre und Blasdüsen, bekannt als Blasdüsenvorräte, (vii) Satz Ventile und (viii) Kontrollinstrumente.

Das Luftgebläse ist die erste Ausrüstung im Druckluftsystem. Es befindet sich im Gebläsehaus und dient dazu, die Heißluftöfen mit der gewünschten konstanten Durchflussmenge und dem gewünschten Druck mit Kaltluft zu versorgen. Daher ist die Überspannungsschutzsteuerung eine sehr wichtige Steuerung für ein Hochofenluftgebläse. Im Allgemeinen sind für einen Hochofen zwei Luftgebläse vorgesehen. Es zieht das Luftvolumen aus der Atmosphäre und komprimiert es auf den erforderlichen Druck und bläst es in die Kaltwindleitung. Die Druckluft hat normalerweise eine Temperatur von 150 °C bis 250 °C, was die Temperatur ist, die sich aus der Kompressionswärme am Luftgebläse ergibt. Die Luftgebläse werden entweder von einer Dampfturbine oder einem Elektromotor angetrieben. Das Luftgebläse muss betrieben werden, um die Luftstrombedingungen zu erfüllen, die wiederum durch die Betriebsbedingungen des Hochofens bestimmt werden. Außerdem müssen sie sehr zuverlässig sein, da die Leistung des Hochofens stark von der Leistung des Gebläses abhängt.

Zur Erzeugung der Blasluft sind die meisten Hochöfen mit zentrifugalen Turbogebläsen ausgestattet, die mit drei oder vier Stufen versehen sind. Bei einigen der sehr großen Hochöfen arbeiten zwei Gebläse parallel. Bei sehr großen Hochöfen können Axialgebläse jedoch effizienter eingesetzt werden. Moderne Hochöfen haben entweder Axial- oder Axial-Radial-Isothermkompressoren, die dafür ausgelegt sind, große Volumen an Luftströmen in relativ kleinen Gehäusen zu handhaben und gleichzeitig hervorragende Wirkungsgrade beizubehalten.

Die Kaltwindleitung verbindet das Luftgebläse und die Heißwindöfen. Sie ist normalerweise nicht ausgekleidet, da die Temperatur des Kaltwinds normalerweise zwischen 150 °C und 250 °C liegt. In einigen Öfen ist die Kaltwindleitung jedoch als Energiesparmaßnahme isoliert. Am Herdende der Kaltwindleitung befinden sich die Kaltwindventile für die Öfen und die Mischerleitung, die mit einer Absperrklappe ausgestattet ist. Um eine konstante Heißwindtemperatur zum Hochofen aufrechtzuerhalten, steuert ein Thermoelement in der Heißwindleitung dieses Drosselventil in der Mischerleitung und mischt die dem Ofen zugeführte Luftmenge und die daran vorbeigeleitete Luftmenge.

Wenn ein erhitzter Ofen zum ersten Mal auf Hochtouren geht, ist die Temperatur der erhitzten Luft viel höher als die gewünschte Heißwindtemperatur, so dass ein erheblicher Teil der Luft den Ofen umgehen muss. Wenn dem Ofen Wärme entzogen wird und die Temperatur sinkt, muss die Absperrklappe der Mischerleitung allmählich schließen und mehr Luft durch den Ofen drücken. Bei einigen automatischen Herdwechselsystemen wird die Stellung des Regulierventils als Signal verwendet, das einen Herdwechsel einleitet.

Die Kaltwindleitung ist auch mit einem Schnellventil ausgestattet, das sich normalerweise in der Nähe des Hochofens befindet und geöffnet wird, wenn es erforderlich ist, den Winddruck schnell zu verringern. Dadurch wird die Kaltwindluft an die Atmosphäre abgegeben und ein positiver Druck auf der Kaltwindleitung aufrechterhalten, so dass Gas aus dem Ofen nicht zurück zum Luftgebläse strömen kann. Wegen des schnellen Luftaustritts beim Öffnen des Schnüffelventils ist es normalerweise mit einem Schalldämpfer ausgestattet.

Bei Anlagen, in denen die Blasluft mit Sauerstoff angereichert wird, kann der Sauerstoff bei atmosphärischem Druck am Einlass des Turbogebläses oder unter Druck in der Kaltwindleitung zugeführt werden. Feuchtigkeit wird in die Kaltgebläsehauptleitung hinzugefügt, wenn dies für die Gewitterfeuchtigkeitskontrolle erforderlich ist.

Winderhitzer ist eine Einrichtung, um einen Hochofen kontinuierlich mit Heißluft zu versorgen. Bevor der Blasluftstrom den Blasformen des Hochofens zugeführt wird, wird er vorgewärmt, indem er durch regenerative Heißwindöfen geleitet wird, die hauptsächlich durch Verbrennung des Hochofengichtgases (BF-Gas) erhitzt werden. Auf diese Weise wird ein Teil der Energie des Gichtgases in Form von fühlbarer Wärme an den Hochofen zurückgeführt. Diese zusätzliche Wärmeenergie, die als Wärme in den Hochofen zurückgeführt wird, reduziert den Bedarf an Hochofenkoks erheblich und erleichtert das Einblasen von Hilfsbrennstoffen wie Kohlenstaub als Ersatz für teuren metallurgischen Koks. Dies verbessert die Effizienz des Prozesses. Winderhitzer eines modernen Hochofens haben folgende Eigenschaften.

- Erzielung einer hocheffizienten Verbrennung – Erzielung einer hocheffizienten Verbrennung auch im Betrieb mit nur Gichtgas.

- Kleinere Wärmestrahlung vom Ofenkorpus.

- Niedrige Baukosten.

- Hohe Ofenlebensdauer - Die erwartete Lebensdauer eines modernen Ofens liegt bei etwa 40 Jahren

- Vollständige Beseitigung von Spannungsrisskorrosion.

- Geringe Konzentration von unverbranntem CO über der Oberfläche von Riffelziegeln.

Die meisten Hochöfen sind mit drei Heißwindöfen ausgestattet, obwohl in einigen Hochöfen vier Öfen vorhanden sind. Die Öfen sind hohe, zylindrische Stahlkonstruktionen, die mit Isolierung ausgekleidet und fast vollständig mit Riffelziegeln gefüllt sind, in denen Wärme gespeichert und dann an den Luftstoß übertragen wird. Jeder Ofen ist im Durchmesser etwa so groß wie der Hochofen, und die Schachbrettsäule ist etwa 1,5-mal so hoch wie die Arbeitshöhe des Hochofens. Bei den modernen Hochöfen ist das Verhältnis der Ofengröße zur Ofengröße noch größer. Die Heißwindöfen wurden im Artikel http://www.ispatguru.com/generation-of-hot-air-blast-and-hot-blast-stoves/ separat beschrieben.

Der Heißluftstrom wird von den Heißwindöfen zum Hochofen durch einen großen, feuerfest ausgekleideten Kanal, die so genannte Heißwindleitung, geleitet. Eine konstant hohe Temperatur des Heißluftgebläses ist entscheidend für den effizienten Betrieb des Hochofens. Die Konstruktionen der Heißwind-Hauptleitungen zusammen mit dem Bustle-Rohr sollen Systembewegungen und Restausdehnungen berücksichtigen, um einen störungsfreien Betrieb zu gewährleisten. Der Konstrukteur der Hochofen-Heißwindleitung steht vor mehreren einzigartigen Herausforderungen. Die Heißwind-Hauptleitung ist typischerweise ein Rohr mit großem Durchmesser, das einer Reihe von Wärmeausdehnungskomponenten ausgesetzt ist. Das Kompensatorsystem muss so ausgelegt sein, dass es thermische Bewegungen in den X-, Y- und Z-Richtungen der Ofenabzweiganschlüsse, des Haupt- und des Hauptrohrs aufnimmt. Thermische Bewegungen sind auf Schwankungen der Hauttemperatur zurückzuführen, die durch die Medien verursacht werden, sowie auf Schwankungen der Temperatur von Zugstangen und Strukturen aufgrund von Änderungen der Umgebungsbedingungen. Außerdem müssen die Kräfte und Bewegungen berücksichtigt werden, die auf die Ofenanschlüsse und -konstruktionen ausgeübt werden, sowie Spannungen im Heißwind-Rohrleitungssystem. Schließlich müssen die Kompensatoren über die lange Hochofenreise mit minimalem Wartungsaufwand funktionieren.

Es gibt eine große Anzahl von Ventilen und Armaturen, die für das Blasluftsystem benötigt werden. Einige der wichtigsten Ventile sind unten aufgeführt.

- Kaltwindventil – Es ist für die vollständige Trennung des Hochofenofens von der Kaltwindleitung bestimmt. Es wird an der horizontalen Kaltwindleitung in der Nähe des Ofens installiert.

- Schnorchelventil – Es ist in der Hauptleitung der Kaltstrahlleitung installiert. Das Ventil hat eine Abblasevorrichtung. Damit wird die den Öfen zugeführte Kaltwindmenge reguliert, ohne dass ein Gegendruck am Gebläse entsteht, da die überschüssige Luft durch eine mechanisch mit dem Hauptventil verbundene Abblasvorrichtung zum proportionalen Öffnen/Schließen weggeblasen wird .

- Heißwindventil – Es ist für die Trennung des Heißwindofens des Hochofens von der Heißwindleitung bestimmt, wenn der Ofen im Modus „an der Heizung“ oder bei der vollständigen Trennung vom Hochofen betrieben wird. Dieses Ventil wird in der horizontalen Heißwindleitung in der Nähe des Ofens installiert.

- Atmosphärisches Ventil – Es dient zum Lösen des Ofens des Hochofens vom Schornstein.

- Das Gasdrosselventil – Es ist für die Gassteuerung des Gasbrenners des Heißwindofens und die vollständige Freigabe des Gasbrenners der Leitung wie beim normalen Betrieb und im Falle eines Stromausfalls bestimmt. Es wird am vertikalen Abschnitt der Gasleitung installiert.

- Mischdrosselventil - Es dient zum Einstellen der Kaltstrahlrate. Es wird am vertikalen Abschnitt der Kaltwindleitung in der Nähe des Ofens montiert.

- Schornsteinventil – Soll den Hochofenofen vom Schornstein trennen.

- Trennventil – Es ist für eine schnelle Überschneidung des Abschnitts der Mischluftleitung im Falle einer Unterbrechung der Windzufuhr in den Ofen ausgelegt. Es wird am horizontalen Abschnitt der Kaltwind-Mischluftleitung installiert.

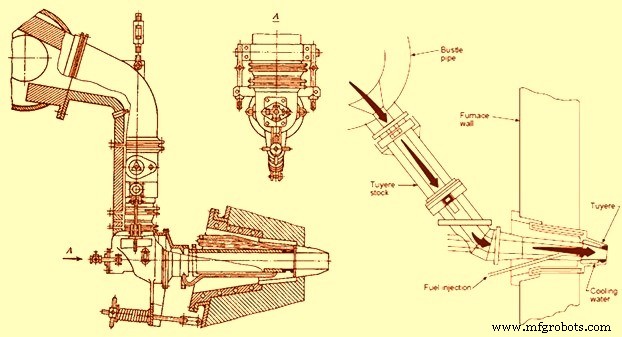

Das kreisförmige Rohr mit großem Durchmesser, das den Hochofen oberhalb des Mantelniveaus umgibt, wird als Bustle-Rohr bezeichnet. Es wird verwendet, um die heiße Windluft von der Heißwindleitung in den Ofen durch eine Reihe von Düsen, die Blasdüsen genannt werden, zu verteilen. Das Bustle-Rohr ist innen mit feuerfestem Material ausgekleidet, um die äußere Stahlhülle zu isolieren und vor der Luft mit hoher Temperatur im Inneren zu schützen.

Blasdüsen sind kleine Rohre, die es ermöglichen, dass heiße Luft aus dem Treibrohr in den Hochofen eintritt. Es handelt sich um speziell geformte Düsen, durch die Heißluft in den Hochofen eingeblasen wird. Sie bestehen aus Kupfer und sind in der Regel wassergekühlt, da sie direkt der Ofentemperatur ausgesetzt sind. Sie sind wie Speichen an der Nabe eines Fahrradrads rund um den Hochofen angeordnet. Blasdüsenmaterial ist die Baugruppe aus Schwanenhals, Faltenbalg, Verbindungsrohr, Krümmer, Guckloch, Blasrohr, Befestigungsanordnung und Spannvorrichtung. Der Windformstock, als Verbindung zwischen dem Bustle-Rohr und der Windform, passt sich den Relativbewegungen zwischen dem Heißwindeinleitsystem und dem Hochofen an.

Das Blasrohr, das das Heißwindsystem mit der Blasdüse verbindet, passt in einen bearbeiteten kugelförmigen Sitz an der Basis der Blasdüse. Der Düsenkühler und die Düse sind wassergekühlt. Bei modernen Hochöfen, die Heißwindtemperaturen über 1150 °C verwenden, sind die Wasserdurchgänge des Windformkörpers so ausgelegt, dass die Wassergeschwindigkeit über 20 m/s gehalten wird, und die Wasserdurchgänge der Windformdüse sind so ausgelegt, dass sie die Wassergeschwindigkeit über 28 m/s halten, um sie zu verbessern die Rate der Wärmeübertragung. Bei einigen modernen Hochöfen ist auch die Nase des Blasrohrs wassergekühlt, bei den meisten älteren Hochöfen jedoch nicht. Die Lanze zur Kraftstoffeinspritzung tritt durch die Wand des Blasrohrs ein und gibt den Kraftstoff normalerweise etwas außerhalb der Mittellinie und etwa 50 mm hinter der Nase des Blasrohrs ab. Einige Hochöfen sind mit doppelten Einspritzsystemen ausgestattet, die zwei Öffnungen im Blasrohr haben, um mehrere Düsenbrennstoffe zu ermöglichen. Mit der zunehmenden Verwendung von pulverisierter Kohle als Blasformbrennstoff ist die Platzierung der Injektionslanze kritischer, um ein Auftreffen auf das Innere der Blasform zu verhindern und um die Kohle besser zu verbrennen. Das Blasrohr wird durch Spannung in der Zaumstange, die den Blasdüsenschaft mit dem Herdmantel verbindet, fest gegen die Blasform gehalten. Die Zügelfeder am Ende der Zügelstange ermöglicht eine begrenzte Bewegung, wenn sich das Blasrohr bei Änderungen der Heißwindtemperatur ausdehnt und zusammenzieht. Das Blasrohr selbst ist ein Rohr aus legiertem Stahl, das mit feuerfestem Material ausgekleidet ist, um zu verhindern, dass das Metall zu heiß wird.

Die Hauptbestandteile des Düsenstocks sind durch die konsequente enge Anordnung des nächsten Teils im vorherigen fest mit den polierten Kegelflächen verbunden. Somit sorgen die eng anliegenden konischen Oberflächen für die leckdichte Integrität der Verbindung. Eine Störung des Betriebsheizkreislaufs sowie ein Leck an einer der Verbindungen im Düsenstock führt zum Verbrennen der Konstruktionselemente und zu Ausfällen.

Die Blasdüse, der Blasdüsenkühler und das Blasrohr arbeiten bei den schwersten Temperaturbedingungen. Der Blasdüsenkühler ist in der Brust der Ofenauskleidung angeordnet. Die Düse ist mit der Windform gekoppelt, die bereits 250 mm bis 350 mm tief im Inneren des Hochofenkörpers liegt.

Die Blasrohre bestehen in der Regel aus Stahl mit Beschichtung aus der speziellen keramischen Feuerfestauskleidung. Die Blasdüsen bestehen aus Kupfer. Früher wurden Kunstdüsen aus gepressten Kupferblechen mit Wandstärken bis 8 mm hergestellt. Heutzutage werden Windformen in der Regel aus geschleudertem Kupfer hergestellt, was durch die hohe Herstellbarkeit, die höchste Materialhomogenität und das Fehlen von Mikroporen bietet, eine maximale Lebensdauer der Windform gewährleistet. Allerdings ist dieses Verfahren etwas teurer als die Blasformherstellung mittels Vakuumguss. Letzteres wird manchmal auch bei der Herstellung der Blasdüsen verwendet und hat geringere Umwandlungskosten, aber es besteht die Möglichkeit einer leichten Inhomogenität des Materials. Jedenfalls hat das Gießverfahren der Blasdüsenherstellung die Anwendung der geschweißten Konstruktion der Blasdüsen aufgrund ihrer geringeren Betriebskapazität trotz der niedrigeren Produktionskosten, die auch mit dem Gießen des hohlen Kupferdüsenkühlers verbunden sind, fast verdrängt. Der Düsenkühler wird ebenfalls im Gießverfahren hergestellt und besteht aus Kupfer (seltener aus Bronze). Er wird in die Brust der Ofenauskleidung montiert und durch den Flansch mit der zusätzlichen Schweißung am Herdmantel befestigt.

Die Blasform des Hochofens wird durch Wasser gekühlt, das mit einer Geschwindigkeit von 15 – 25 m³/Stunde direkt auf die Innenseite der Blasform geleitet wird. Die Erwärmungstemperatur des abgeführten Kühlwassers darf 15 °C nicht überschreiten. Der Druck des Kühlwassers, das der Stirnseite der Düse und des Düsenkühlers zugeführt wird, übersteigt normalerweise 5 – 10 kg/cm² nicht. Die Verwendung von Kupfer (mit einem Gehalt von mindestens 99,5 % Cu) als Konstruktionsmaterial ermöglicht die effektive Ableitung der Wärme aus dem Kegelkörper der Blasdüse, die unter extrem heißen Bedingungen betrieben wird.

An der Rückseite des Düsenstocks auf der Mittellinie des Blasrohrs und der Blasdüse befindet sich eine kleine Öffnung, durch die ein Stab eingeführt werden kann, um Material aus dem Blasrohr zu entfernen. Die Öffnung wird durch eine Kappe verschlossen, die bei Bedarf geöffnet werden kann, aber im geschlossenen Zustand gasdicht ist. In dieser Kappe, Blasdüsenkappe oder Pforte genannt, befindet sich ein glasbedecktes Sichtfenster, das es dem Bediener ermöglicht, das Innere des Ofens direkt vor der Blasdüse zu inspizieren. Der obere Teil des Schafts ist durch ein Drehgelenk mit der feuerfest ausgekleideten Düse des Schwanenhalses verbunden, an dem er durch Ösen und Keile festgeklemmt ist, die in die Sitze von Hängestangen passen. Jeder Schwanenhals ist seinerseits durch Flansche und Bolzen mit einem Hals verbunden, der sich radial von dem Innendurchmesser des Bustle-Rohrs erstreckt. Düsenschäfte sind auf lange Lebensdauer und einfache Handhabung ausgelegt. Das Schema einer typischen Blasdüsenanordnung ist in Abb. 2 dargestellt.

Abb. 2 Schematische Darstellung typischer Blasdüsenlageranordnungen

Herstellungsprozess

- Prozessautomatisierungs-, Mess- und Steuerungssystem für Hochöfen

- Verwendung von Nusskoks in einem Hochofen

- Hochofen Unregelmäßigkeiten während des Betriebs

- Kühlsystem für Hochöfen

- So pflegen Sie Ihren Luftkompressor richtig

- Autoklimaanlage verstehen

- Luftfederung verstehen

- Richtlinien für den Entwurf eines Druckluftsystems

- Sommerservice-Tipps für Ihr Druckluftsystem

- Zentrale Steuerungen für Luftkompressorsysteme