Künstliche Gliedmaßen

Hintergrund

Künstliche Arme und Beine oder Prothesen sollen bei Amputierten ein gewisses Maß an normaler Funktionsfähigkeit wiederherstellen. Mechanische Geräte, die es Amputierten ermöglichen, wieder zu gehen oder weiterhin zwei Hände zu verwenden, sind wahrscheinlich seit der Antike im Einsatz, wobei das bekannteste das einfache Pflockbein ist. Der chirurgische Eingriff zur Amputation war jedoch erst um 600

Das neunzehnte Jahrhundert brachte viele Veränderungen mit sich, die meist von Amputierten selbst initiiert wurden. J. E. Hanger, ein Ingenieurstudent, verlor sein Bein im Bürgerkrieg. Anschließend entwarf er für sich selbst eine Beinprothese und gründete 1861 eine Firma zur Herstellung von Beinprothesen. Die J. E. Hanger Company existiert noch heute. Ein anderer Amputierter namens A. A. Winkley entwickelte für sich selbst ein Slip-Socket-Unterschenkelgerät und gründete 1888 mit Hilfe von Lowell Jepson die Winkley Company. Sie vermarkteten die Beine während der National Civil War Veterans Reunion und gründeten damit ihr Unternehmen.

Ein anderer Amputierter namens D. W. Dorrance erfand 1909 ein Endgerät, das anstelle einer Hand verwendet werden sollte. Dorrance, der bei einem Unfall seinen rechten Arm verloren hatte, war mit den damals verfügbaren Armprothesen unzufrieden. Bis zu seiner Erfindung bestanden sie aus einem Ledersockel und einem schweren Stahlrahmen und hatten entweder eine schwere kosmetische Hand im Handschuh, eine rudimentäre mechanische Hand oder einen passiven Haken, der nicht greifbar war. Dorrance erfand einen geteilten Haken, der an der gegenüberliegenden Schulter verankert wurde und mit einem Riemen über den Rücken geöffnet und mit Gummibändern geschlossen werden konnte. Sein Endgerät (der Haken) gilt noch immer als großer Fortschritt für Amputierte, da es ihre Auffassungsgabe teilweise wieder herstellte. Modifizierte Haken werden auch heute noch verwendet, obwohl sie möglicherweise von einer realistisch aussehenden Haut verdeckt werden.

Das zwanzigste Jahrhundert hat die größten Fortschritte bei der Gliedmaßenprothese gemacht. Materialien wie moderne Kunststoffe haben Prothesen hervorgebracht, die stabiler und leichter sind als frühere Gliedmaßen aus Eisen und Holz. Neue Kunststoffe, bessere Pigmente und ausgefeiltere Verfahren sind für die ziemlich realistisch aussehende Haut verantwortlich.

Die aufregendste Entwicklung des 20. Jahrhunderts war die Entwicklung myoelektrischer Gliedmaßenprothesen. Bei der Myoelektrizität werden elektrische Signale der Armmuskulatur des Patienten verwendet, um die Extremität zu bewegen. Die Forschung begann Ende der 1940er Jahre in Westdeutschland, und Ende der 1960er Jahre waren myoelektrische Geräte für Erwachsene verfügbar. In den letzten zehn Jahren wurden auch Kinder mit myoelektrischen Gliedmaßen versorgt.

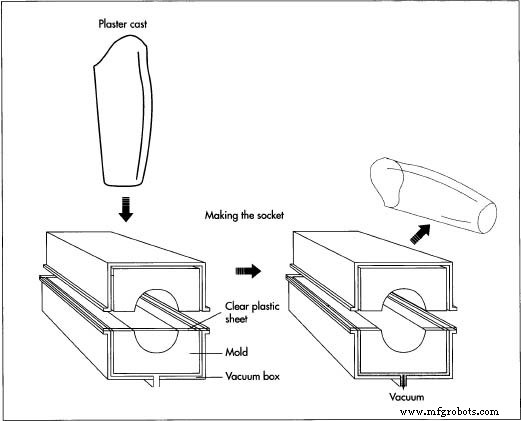

In den letzten Jahren wurden Computer verwendet, um Amputierten mit prothetischen Gliedmaßen zu helfen. 85 % der privaten prothetischen Einrichtungen verwenden CAD/CAM, um ein Modell zu entwerfen  Nachdem ein Gips vom Stumpf des Amputierten hergestellt wurde, wird eine thermoplastische Platte um diesen Abguss vakuumgeformt, um eine Form eine Teststeckdose. Beim Vakuumformen wird die Kunststofffolie erhitzt und dann in eine Vakuumkammer mit Kosten (oder Form) gelegt. Beim Absaugen der Luft aus der Kammer haftet der Kunststoff am Abguss und nimmt seine Form an. Nach dem Testen wird die permanente Fassung in irgendeiner Weise gebildet. des Arms oder Beins des Patienten, mit dem eine Form hergestellt werden kann, aus der das neue Glied geformt werden kann. Auch lasergeführtes Messen und Anpassen ist möglich.

Nachdem ein Gips vom Stumpf des Amputierten hergestellt wurde, wird eine thermoplastische Platte um diesen Abguss vakuumgeformt, um eine Form eine Teststeckdose. Beim Vakuumformen wird die Kunststofffolie erhitzt und dann in eine Vakuumkammer mit Kosten (oder Form) gelegt. Beim Absaugen der Luft aus der Kammer haftet der Kunststoff am Abguss und nimmt seine Form an. Nach dem Testen wird die permanente Fassung in irgendeiner Weise gebildet. des Arms oder Beins des Patienten, mit dem eine Form hergestellt werden kann, aus der das neue Glied geformt werden kann. Auch lasergeführtes Messen und Anpassen ist möglich.

Rohstoffe

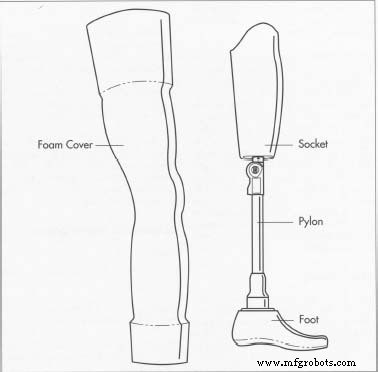

Die typische Prothese besteht aus einem individuell angepassten Schaft, einer internen Struktur (auch Pylon genannt), Kniemanschetten und -gurten, die es am Körper befestigen, Prothesenstrümpfen, die den Kontaktbereich polstern und in einigen Fällen realistisch aussehen Haut. Die Prothesenfertigung unterliegt derzeit auf vielen Ebenen Veränderungen, die zum Teil die Materialwahl betreffen.

Eine Prothese sollte vor allem leicht sein; Daher besteht ein Großteil davon aus Kunststoff. Die Fassung besteht in der Regel aus Polypropylen. Leichtmetalle wie Titan und Aluminium haben einen Großteil des Stahls im Mast ersetzt. Legierungen dieser Materialien werden am häufigsten verwendet. Die neueste Entwicklung in der Prothesenfertigung ist die Verwendung von Kohlefaser zur Bildung eines leichten Pylons.

Bestimmte Teile des Wurfarms (zum Beispiel die Füße) bestehen traditionell aus Holz (wie Ahorn, Hickory-Linde, Weide, Pappel und Linde) und Gummi. Noch heute bestehen die Füße aus Urethanschaum mit einer hölzernen Innenkielkonstruktion. Andere üblicherweise verwendete Materialien sind Kunststoffe wie Polyethylen, Polypropylen, Acryl und Polyurethan. Prothesensocken werden aus einer Reihe von weichen und dennoch starken Stoffen hergestellt. Früher bestanden Socken aus Wolle, sowie einige moderne, die auch aus Baumwolle oder verschiedenen synthetischen Materialien bestehen können.

Für den Amputierten ist das Aussehen der Prothese wichtig. Die meisten Endoskelettprothesen (Pylone) sind mit einem weichen Polyurethanschaumbezug überzogen, der der Form der gesunden Extremität des Patienten angepasst ist. Dieser Schaumstoffüberzug wird dann mit einer Socke oder Kunsthaut abgedeckt, die entsprechend der Hautfarbe des Patienten lackiert wird.

Der Herstellungsprozess

Prozess

Prothesen sind keine Massenware für den Verkauf in Geschäften. Ähnlich wie bei der Beschaffung von Zahnersatz oder Brillen werden Prothesen zunächst von einem Arzt verordnet, meist nach Rücksprache mit dem Amputierten, einem Orthopädietechniker und einem Physiotherapeuten. Der Patient besucht dann den Orthopädietechniker, um mit einer Extremität versorgt zu werden. Obwohl einige Teile - zum Beispiel der Schaft - maßgefertigt sind, werden viele Teile (Füße, Pylone) in einer Fabrik hergestellt, an den Orthopädietechniker geschickt und beim Orthopädietechniker entsprechend den Bedürfnissen des Patienten montiert. An einigen Standorten werden die Wurfarme von Anfang bis Ende maßgefertigt.

Messen und Gießen

- 1 Genauigkeit und Liebe zum Detail sind bei der Herstellung von Prothesen wichtig, denn das Ziel ist es, ein Glied zu haben, das dem natürlichen Komfort und Nutzwert möglichst nahe kommt. Bevor mit der Herstellung des Gliedes begonnen wird, beurteilt der Orthopädietechniker den Amputierten und nimmt einen Abdruck oder eine digitale Ablesung des Stumpfes vor.

- 2 Der Orthopädietechniker misst dann die Längen relevanter Körpersegmente und bestimmt die Lage von Knochen und Sehnen im verbleibenden Teil der Extremität. Anhand des Abdrucks und der Messungen fertigt der Orthopädietechniker dann einen Gipsabdruck des Stumpfes an. Dieser wird am häufigsten aus Gips hergestellt, da er schnell trocknet und einen detaillierten Eindruck hinterlässt. Aus dem Gipsabdruck wird ein Positivmodell – ein exaktes Duplikat – des Stumpfes erstellt.

Herstellen der Steckdose

- 3 Als nächstes wird eine transparente Thermoplastfolie in einem großen Ofen erhitzt und dann um die positive Form vakuumgeformt. Bei diesem Verfahren wird die erhitzte Platte einfach in einer Vakuumkammer über die Oberseite der Form gelegt. Bei Bedarf wird das Blech erneut erhitzt. Dann wird die Luft zwischen der Platte und der Form aus der Kammer gesaugt, wodurch die Platte um die Form kollabiert und in die exakte Form der Form gezwungen wird. Diese thermoplastische Platte ist jetzt die Testbuchse; es ist transparent, damit der Orthopädietechniker die Passform überprüfen kann.

- 4 Bevor der permanente Schaft hergestellt wird, arbeitet der Orthopädietechniker mit dem Patienten zusammen, um sicherzustellen, dass der Testschaft richtig passt. Bei fehlendem Bein geht der Patient mit dem Testschaft und der Orthopädietechniker studiert den Gang. Der Patient wird auch gebeten, zu erklären, wie sich die Passform anfühlt; Komfort steht an erster Stelle. Die Testbuchse wird dann entsprechend der Patienteneingabe angepasst und erneut versucht. Da der Testschaft thermoplastisch ist, kann er wieder erwärmt werden, um geringfügige Formanpassungen vorzunehmen. Der Patient kann auch mit dickeren Socken für einen bequemeren Sitz ausgestattet werden.

- 5 Anschließend wird die permanente Pfanne gebildet. Da er in der Regel aus Polypropylen besteht, kann er ebenso wie der Prüfschaft über eine Form vakuumverformt werden. Es ist üblich, dass der Stumpf nach der Operation schrumpft und sich etwa ein Jahr später stabilisiert. Daher wird die Pfanne normalerweise zu diesem Zeitpunkt ersetzt und danach, wenn anatomische Veränderungen eine Änderung erfordern.

Herstellung der Prothese

- 6 Es gibt viele Möglichkeiten, die Teile einer Gliedmaßenprothese herzustellen. Kunststoffteile – auch Weichschaumteile als Liner oder Polster – werden in den üblichen plastischen Umformverfahren hergestellt. Dazu gehören das Vakuumformen (siehe oben Nr. 3), das Spritzgießen – geschmolzenen Kunststoff in eine Form pressen und abkühlen lassen – und das Extrudieren, bei dem der Kunststoff durch eine geformte Matrize gezogen wird. Masten aus Titan oder Aluminium können druckgegossen werden; Bei diesem Prozess wird flüssiges Metall in eine Stahlmatrize mit der richtigen Form gepresst. Die Holzteile können gehobelt, gesägt und gebohrt werden. Die verschiedenen Komponenten werden auf unterschiedliche Weise zusammengefügt, unter anderem durch Schrauben, Kleben und Laminieren.

- 7 Die gesamte Extremität wird vom Techniker des Orthopädietechnikers mit Werkzeugen wie Drehmomentschlüssel und Schraubendreher zum Anschrauben der

Eine typische Prothese, in diesem Fall eine Prothese über dem Knie. Der Schaumstoffüberzug ist mit einer spitz zulaufenden Kunsthaut bezogen, die der natürlichen Hautfarbe des Patienten entspricht. Prothese zusammen. Danach passt der Orthopädietechniker dem Patienten erneut die permanente Pfanne an, diesmal mit der fertigen maßgefertigten Extremität. Anschließend werden die letzten Anpassungen vorgenommen.

Eine typische Prothese, in diesem Fall eine Prothese über dem Knie. Der Schaumstoffüberzug ist mit einer spitz zulaufenden Kunsthaut bezogen, die der natürlichen Hautfarbe des Patienten entspricht. Prothese zusammen. Danach passt der Orthopädietechniker dem Patienten erneut die permanente Pfanne an, diesmal mit der fertigen maßgefertigten Extremität. Anschließend werden die letzten Anpassungen vorgenommen.

Physiotherapie

Nach dem Anlegen der Prothesenprothese ist es notwendig, dass sich der Patient mit dem Gerät vertraut macht und den Umgang damit lernt, um den Herausforderungen des Alltags gewachsen zu sein. Gleichzeitig müssen sie spezielle Übungen erlernen, die die Muskulatur stärken, mit der die Prothese bewegt wird. Wenn der Patient mit einem myoelektrischen Gerät versorgt wurde, ist es manchmal richtig, dass die Muskeln zu schwach sind, um das Gerät effektiv zu signalisieren, daher werden die Muskeln erneut trainiert, um sie zu stärken. Einige neue Amputierte werden darin geschult, die Geräte – einschließlich der Socken – täglich zu waschen und das An- und Ausziehen zu üben.

Ein Patient mit einem künstlichen Arm muss lernen, den Arm und seine Arretierung sowie die Hand zu benutzen. Wenn der Amputierte durch einen Unfall einen Arm verloren hat und anschließend mit einem myoelektrischen Gerät versorgt wird, ist dies relativ einfach. Wenn der Verlust der Gliedmaße angeboren ist, ist dies schwierig. Ein Lehrsystem wurde entwickelt, um Amputierten beizubringen, viele kleine Aufgaben mit nur einer Hand zu erledigen.

Einige Patienten mit einer Beinprothese unterziehen sich auch einer Physiotherapie. Es dauert in der Regel 18-20 Wochen, bis ein neuer Amputierter wieder laufen lernt. Auch das Ein- und Aussteigen aus dem Bett sowie das Ein- und Aussteigen aus dem Auto lernen die Patienten. Sie lernen, wie man bergauf und bergab geht und wie man sicher hinfällt und wieder aufsteht.

Qualitätskontrolle

In den Vereinigten Staaten gibt es keine Standards für prothetische Gliedmaßen. Einige Hersteller plädieren für die Einführung der Richtlinien der International Standards Organization of Europe, insbesondere weil US-Exporteure von Prothesen nach Europa sich ohnehin an diese halten müssen. Andere halten diese Regelungen für verwirrend und unrealistisch; sie würden lieber sehen, dass die Vereinigten Staaten ihre eigenen, vernünftigeren Standards produzieren.

Fehlende Standards bedeuten nicht, dass die Hersteller von Prothesen keine Möglichkeiten zum Testen ihrer Produkte entwickelt haben. Einige Tests bewerten die Stärke und Lebensdauer des Geräts. Zum Beispiel testen statische Belastungen die Festigkeit. Eine Belastung wird über einen Zeitraum von 30 Sekunden aufgebracht, für 20 Sekunden gehalten und dann über einen Zeitraum von 30 Sekunden entfernt. Die Extremität sollte durch den Test keine Verformung erleiden. Um das Versagen zu testen, wird die Extremität bis zum Bruch belastet, wodurch die Festigkeitsgrenzen bestimmt werden. Zyklische Belastungen bestimmen die Lebensdauer des Gerätes. Eine Last wird zwei Millionen Mal mit einer Last pro Sekunde aufgebracht, wodurch eine Nutzung von fünf Jahren simuliert wird. Experimentelle Gliedmaßenprothesen gelten normalerweise als machbar, wenn sie 250.000 Zyklen überleben.

Die Zukunft

Viele Experten blicken optimistisch in die Zukunft der Gliedmaßenprothesen; zumindest sind sich die meisten einig, dass es noch viel Raum für Verbesserungen gibt. Eine Gliedmaßenprothese ist ein hochentwickeltes Gerät, das jedoch vorzugsweise einfach im Design ist. Die ideale Prothese sollte für den Patienten leicht zu erlernen sein, wenig Reparaturen oder Austausch erfordern, bequem und einfach an- und auszuziehen sein, stabil und dennoch leicht sein, leicht verstellbar sein, natürlich aussehen und leicht zu reinigen sein . Die Forschung zielt auf diese zugegeben utopische Prothesenvorrichtung ab, und in den letzten Jahren wurden Fortschritte gemacht.

Kohlefaser ist ein starkes, leichtes Material, das heute als Basis von Endoskelettteilen (den Pylonen) verwendet wird. In der Vergangenheit wurde es hauptsächlich zur Verstärkung von Exoskelettprothesen verwendet, aber einige Experten behaupten, dass Kohlefaser ein überlegenes Material ist, das schließlich Metalle in Pylonen ersetzen wird.

Ein Forscher hat eine Software entwickelt, die einem CAT-Scan des Stumpfes ein Raster überlagert, um anzuzeigen, wie viel Druck das Weichgewebe mit minimalem Schmerz aushalten kann. Durch Betrachten des Computermodells kann der Orthopädietechniker einen Schaft konstruieren, der die Menge des verdrängten Weichgewebes minimiert.

Ein experimenteller druckempfindlicher Fuß ist ebenfalls in Arbeit. Druckwandler in den Füßen senden Signale an Elektroden, die im Stumpf angebracht sind. Die Nerven können die Signale dann entsprechend empfangen und interpretieren. Amputierte können auf dem neuen Gerät normaler gehen, weil sie den Boden spüren und ihren Gang entsprechend anpassen können.

Eine weitere revolutionäre Entwicklung im Bereich der Beinprothesen ist die Einführung einer Overknee-Prothese, die über einen integrierten Computer verfügt, der sich an das Gangbild des Patienten anpassen lässt und so das Gehen automatischer und natürlicher macht.

Herstellungsprozess

- Kunstrasen

- Künstliches Herz

- Künstliche Herzklappe

- Kunstblut

- Drei 3D-Druckanwendungen zum Schmunzeln

- Bosch fügt Industrie 4.0 künstliche Intelligenz hinzu

- Ist künstliche Intelligenz Fiktion oder Modeerscheinung?

- Roboter mit künstlicher Intelligenz

- Vor- und Nachteile künstlicher Intelligenz

- Big Data vs. künstliche Intelligenz