Farbe

Hintergrund

Farbe ist ein Begriff, der verwendet wird, um eine Reihe von Substanzen zu beschreiben, die aus einem Pigment bestehen, das in einem flüssigen oder pastösen Träger wie Öl oder Wasser suspendiert ist. Mit einem Pinsel, einer Rolle oder einer Spritzpistole wird Farbe in einer dünnen Schicht auf verschiedene Oberflächen wie Holz, Metall oder Stein aufgetragen. Obwohl ihr Hauptzweck darin besteht, die Oberfläche zu schützen, auf die sie aufgetragen wird, dient Farbe auch als Dekoration.

Exemplare der ersten bekannten Gemälde, die vor 20.000 bis 25.000 Jahren entstanden, sind in Höhlen in Frankreich und Spanien erhalten geblieben. Primitive Gemälde zeigten in der Regel Menschen und Tiere, und es wurden auch Diagramme gefunden. Frühe Künstler verließen sich auf leicht verfügbare natürliche Substanzen, um Farben herzustellen, wie natürliche Erdpigmente, Holzkohle, Beerensaft, Schmalz, Blut und Wolfsmilchsaft. Später verwendeten die alten Chinesen, Ägypter, Hebräer, Griechen und Römer raffiniertere Materialien, um Farben für begrenzte Dekorationen herzustellen, beispielsweise zum Bemalen von Wänden. Als Firnisse wurden Öle verwendet, und Pigmente wie gelber und roter Ocker, Kreide, Arsensulfidgelb und Malachitgrün wurden mit Bindemitteln wie Gummi arabicum, Kalk, Eialbumin und Bienenwachs vermischt.

Farbe wurde zuerst von den Ägyptern und Hebräern als Schutzbeschichtung verwendet, die Pech und Balsame auf das freiliegende Holz ihrer Schiffe auftrugen. Während des Mittelalters erhielten einige Binnenhölzer auch Schutzanstriche, aber aufgrund der Farbknappheit beschränkte sich diese Praxis im Allgemeinen auf Ladenfronten und Schilder. Etwa zur gleichen Zeit begannen Künstler, Harz mit Öl aufzukochen, um gut mischbare (mischbare) Farben zu erhalten, und Künstler des 15. Sie übernahmen auch ein neues Lösungsmittel, Leinöl, das das am häufigsten verwendete Lösungsmittel blieb, bis es im 20. Jahrhundert durch Kunststoffe ersetzt wurde.

Um 1700 baute Thomas Child in Boston die früheste amerikanische Farbmühle, einen Granittrog, in dem eine 0,5 Meter hohe Granitkugel rollte und das Pigment mahlte. Das erste Lackpatent wurde für ein Produkt erteilt, das die Tünche verbessert, einen mit Wasser gelöschten Kalk, der in den frühen Tagen der Vereinigten Staaten häufig verwendet wurde. Im Jahr 1865 erhielt D. P. Flinn ein Patent für eine Farbe auf Wasserbasis, die auch Zinkoxid, Kaliumhydroxid, Harz, Milch und Leinöl enthielt. Die ersten kommerziellen Farbmühlen ersetzten Childs Granitkugel durch ein Buhrstone-Rad, aber diese Mühlen setzten die Praxis fort, nur Pigmente zu mahlen (einzelne Kunden mischten es dann mit einem Fahrzeug zu Hause). Erst 1867 begannen die Hersteller, das Fahrzeug und das Pigment für den Verbraucher zu mischen.

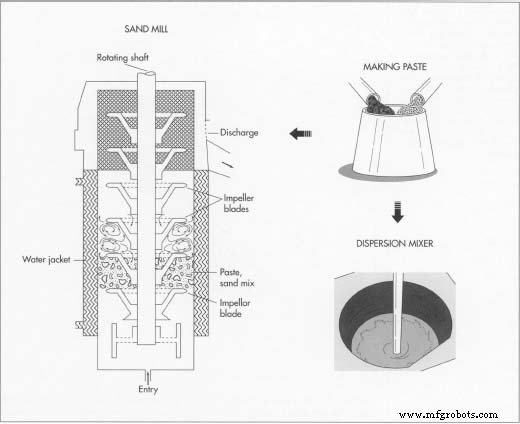

Das zwanzigste Jahrhundert hat die meisten Veränderungen in der Zusammensetzung und Herstellung von Farben erlebt. Heutzutage werden synthetische Pigmente und Stabilisatoren häufig verwendet, um einheitliche Farbchargen in Massen herzustellen. In den 1940er Jahren entstanden neue synthetische Vehikel, die aus Polymeren wie Polyurethan und Styrol-Butaden entwickelt wurden. Alkydharze wurden synthetisiert und haben seitdem die Produktion dominiert. Vor 1930 wurde Pigment mit Steinmühlen gemahlen, die später durch Stahlkugeln ersetzt wurden. Heute werden Sandmühlen und schnellaufende Dispersionsmischer verwendet, um leicht dispergierbare Pigmente zu vermahlen.

Der vielleicht größte Fortschritt im Zusammenhang mit Farbe war seine Verbreitung. Während einige Holzhäuser, Geschäfte, Brücken und Schilder  Der erste Schritt bei der Herstellung von Farbe besteht darin, das Pigment mit Harz, Lösungsmitteln und Additiven zu einer Paste zu mischen. Wenn die Farbe industriell verwendet werden soll, wird sie normalerweise in eine Sandmühle geleitet, einen großen Zylinder, der winzige Sand- oder Kieselsäurepartikel bewegt, um die Pigmentpartikel zu mahlen, sie zu verkleinern und in der Mischung zu verteilen. Im Gegensatz dazu werden die meisten kommerziell genutzten Punkte in einem Hochgeschwindigkeits-Dispergiertank verarbeitet, in dem eine kreisförmige, gezahnte Klinge, die an einer rotierenden Welle befestigt ist, die Mischung bewegt und das Pigment in das Lösungsmittel einmischt. bereits im 18. Jahrhundert gemalt wurden, erst vor kurzem machte die Massenproduktion verschiedenste Farben universell unentbehrlich. Heute werden Farben für Innen- und Außenanstriche, Boote, Autos, verwendet Flugzeuge, Geräte, Möbel und viele andere Orte, an denen Schutz und Anziehungskraft erwünscht sind.

Der erste Schritt bei der Herstellung von Farbe besteht darin, das Pigment mit Harz, Lösungsmitteln und Additiven zu einer Paste zu mischen. Wenn die Farbe industriell verwendet werden soll, wird sie normalerweise in eine Sandmühle geleitet, einen großen Zylinder, der winzige Sand- oder Kieselsäurepartikel bewegt, um die Pigmentpartikel zu mahlen, sie zu verkleinern und in der Mischung zu verteilen. Im Gegensatz dazu werden die meisten kommerziell genutzten Punkte in einem Hochgeschwindigkeits-Dispergiertank verarbeitet, in dem eine kreisförmige, gezahnte Klinge, die an einer rotierenden Welle befestigt ist, die Mischung bewegt und das Pigment in das Lösungsmittel einmischt. bereits im 18. Jahrhundert gemalt wurden, erst vor kurzem machte die Massenproduktion verschiedenste Farben universell unentbehrlich. Heute werden Farben für Innen- und Außenanstriche, Boote, Autos, verwendet Flugzeuge, Geräte, Möbel und viele andere Orte, an denen Schutz und Anziehungskraft erwünscht sind.

Rohstoffe

Eine Farbe besteht aus Pigmenten, Lösungsmitteln, Harzen und verschiedenen Additiven. Die Pigmente geben dem Lack Farbe; Lösungsmittel erleichtern das Auftragen; Harze helfen beim Trocknen; und Additive dienen als alles von Füllstoffen bis hin zu antifungiziden Mitteln. Es gibt Hunderte verschiedener Pigmente, sowohl natürlich als auch synthetisch. Das grundlegende Weißpigment ist Titandioxid, das aufgrund seiner hervorragenden Deckeigenschaften ausgewählt wurde, und das Schwarzpigment wird üblicherweise aus Ruß hergestellt. Andere Pigmente, die zur Herstellung von Farben verwendet werden, umfassen Eisenoxid und Cadmiumsulfid für Rottöne, Metallsalze für Gelb- und Orangetöne und Eisenblau und Chromgelb für Blau- und Grüntöne.

Lösungsmittel sind verschiedene niedrigviskose, flüchtige Flüssigkeiten. Dazu gehören Petroleumbenzin und aromatische Lösungsmittel wie Benzol, Alkohole, Ester, Ketone und Aceton. Die am häufigsten verwendeten Naturharze sind Lein-, Kokos- und Sojaöl, während Alkyde, Acryle, Epoxide und Polyurethane zu den beliebtesten Kunstharzen zählen. Zusatzstoffe dienen vielen Zwecken. Einige, wie Calciumcarbonat und Aluminiumsilikat, sind einfach Füllstoffe, die dem Lack Körper und Substanz verleihen, ohne seine Eigenschaften zu verändern. Andere Zusätze erzeugen bestimmte gewünschte Eigenschaften  Die Farbdosierung ist ein vollständig automatisierter Prozess. Für die Standard-Farbdosen von 8 Pint, die den Verbrauchern zur Verfügung stehen, werden leere Dosen zuerst horizontal auf Etiketten gerollt und dann aufrecht aufgestellt, damit die Spitze hineingepumpt werden kann. Eine Maschine setzt Deckel auf die gefüllten Dosen, während eine zweite Maschine auf die Deckel drückt, um die Nachteile zu versiegeln. Aus Draht, der von Spulen zugeführt wird, schneidet und formt ein Bailometer die Griffe, bevor sie in vorgestanzte Löcher in den Dosen eingehakt werden. in Farbe, wie Thixotropiermittel, die der Farbe ihre glatte Textur verleihen, Trockenmittel, Antiabsetzmittel, Antihautmittel, Entschäumer und viele andere, die eine gute Deckkraft und lange Haltbarkeit der Farbe ermöglichen.

Die Farbdosierung ist ein vollständig automatisierter Prozess. Für die Standard-Farbdosen von 8 Pint, die den Verbrauchern zur Verfügung stehen, werden leere Dosen zuerst horizontal auf Etiketten gerollt und dann aufrecht aufgestellt, damit die Spitze hineingepumpt werden kann. Eine Maschine setzt Deckel auf die gefüllten Dosen, während eine zweite Maschine auf die Deckel drückt, um die Nachteile zu versiegeln. Aus Draht, der von Spulen zugeführt wird, schneidet und formt ein Bailometer die Griffe, bevor sie in vorgestanzte Löcher in den Dosen eingehakt werden. in Farbe, wie Thixotropiermittel, die der Farbe ihre glatte Textur verleihen, Trockenmittel, Antiabsetzmittel, Antihautmittel, Entschäumer und viele andere, die eine gute Deckkraft und lange Haltbarkeit der Farbe ermöglichen.

Design

Lacke werden in der Regel individuell auf die Bedürfnisse von Industriekunden zugeschnitten. Der eine könnte beispielsweise besonders an einer schnell trocknenden Farbe interessiert sein, während ein anderer möglicherweise eine Farbe wünscht, die über eine lange Lebensdauer eine gute Deckkraft bietet. Farben, die für den Verbraucher bestimmt sind, können auch maßgefertigt werden. Lackhersteller bieten eine so große Auswahl an Farben, dass es unmöglich ist, große Mengen von jedem vorrätig zu halten. Um einer Anfrage nach "Aquamarin", "Kanariengelb" oder "Kastanienbraun" nachzukommen, wählt der Hersteller eine Basis aus, die für die erforderliche Farbtiefe geeignet ist. (Pastellfarben haben einen hohen Anteil an Titandioxid, dem Weißpigment, während dunklere Töne weniger enthalten.) Dann kann der Hersteller nach einer vorgegebenen Formel verschiedene Pigmente aus kalibrierten Zylindern einbringen, um die richtige Farbe zu erhalten.

Der Herstellungsprozess

Prozess

Paste herstellen

- 1 Pigmenthersteller schicken Tüten mit feinkörnigen Pigmenten an Lackierereien. Dort wird das Pigment mit Harz (einem Benetzungsmittel, das die Befeuchtung des Pigments unterstützt), einem oder mehreren Lösungsmitteln und Additiven vorgemischt, um eine Paste zu bilden.

Pigment dispergieren

- 2 Die Pastenmischung für die meisten Industrie- und einige Verbraucherfarben wird jetzt in eine Sandmühle geleitet, einen großen Zylinder, der winzige Sand- oder Kieselerdepartikel bewegt, um die Pigmentpartikel zu mahlen, sie kleiner zu machen und in der Mischung zu verteilen. Die Mischung wird dann filtriert, um die Sandpartikel zu entfernen.

- 3 Statt in Sandmühlen werden bis zu 90 Prozent der wasserbasierenden Latexfarben, die für den Eigengebrauch bestimmt sind, stattdessen in einem Hochgeschwindigkeits-Dispergiertank verarbeitet. Dort wird die vorgemischte Paste einer Hochgeschwindigkeitsbewegung durch ein kreisförmiges, gezahntes Blatt unterzogen, das an einer rotierenden Welle befestigt ist. Bei diesem Verfahren wird das Pigment in das Lösungsmittel eingemischt.

Verdünnen der Paste

- 4 Ob mit einer Sandmühle oder einem Dispergiertank hergestellt, die Paste muss nun verdünnt werden, um das Endprodukt herzustellen. In große Kessel überführt, wird es mit der richtigen Menge Lösungsmittel für den gewünschten Lacktyp gerührt.

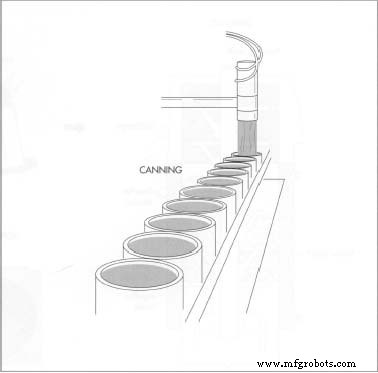

Farbe einmachen

- 5 Das fertige Farbprodukt wird dann in den Konservenraum gepumpt. Für die Standard-Farbdosen von 8 Pint (3,78 Liter), die den Verbrauchern zur Verfügung stehen, werden leere Dosen zunächst horizontal auf Etiketten gerollt und dann aufrecht aufgestellt, damit die Farbe hineingepumpt werden kann. Eine Maschine setzt Deckel auf die gefüllten Dosen und eine zweite Maschine drückt auf die Deckel, um sie zu verschließen. Aus Draht, der von Spulen zugeführt wird, schneidet und formt ein Bailometer die Griffe, bevor sie in vorgestanzte Löcher in den Dosen eingehakt werden. Eine bestimmte Anzahl von Dosen (normalerweise vier) wird dann in Kartons verpackt und gestapelt, bevor sie ins Lager geschickt werden.

Qualitätskontrolle

Lackhersteller wenden ein umfangreiches Spektrum an Qualitätskontrollen an. Die Inhaltsstoffe und der Herstellungsprozess werden strengen Tests unterzogen und das Endprodukt auf seine hohe Qualität überprüft. Eine fertige Farbe wird auf Dichte, Mahlfeinheit, Dispersion und Viskosität untersucht. Anschließend wird Farbe auf eine Oberfläche aufgetragen und auf Ausblutungsbeständigkeit, Trocknungsgeschwindigkeit und Textur untersucht.

Hinsichtlich der ästhetischen Komponenten der Farbe wird die Farbe durch einen erfahrenen Beobachter und durch Spektralanalyse auf Übereinstimmung mit einer Standard-Wunschfarbe überprüft. Die Beständigkeit der Farbe gegenüber dem durch die Elemente verursachten Verblassen wird bestimmt, indem ein Teil einer lackierten Oberfläche einem Bogenlicht ausgesetzt wird und das Ausmaß des Verblassens mit einer nicht so belichteten lackierten Oberfläche verglichen wird. Das Deckvermögen der Farbe wird gemessen, indem man sie über eine schwarze Fläche und eine weiße Fläche streicht. Anschließend wird das Verhältnis der Deckung auf der schwarzen Fläche zu der Deckung auf der weißen Fläche bestimmt, wobei 0,98 ein hochwertiger Lack ist. Der Glanz wird gemessen, indem die Menge des reflektierten Lichts bestimmt wird, das von einer lackierten Oberfläche abgegeben wird.

Tests zur Messung der funktionelleren Eigenschaften des Lacks umfassen einen Test zur Kratzfestigkeit, bei dem eine getrocknete Lackschicht zerkratzt oder abgerieben wird. Die Haftung wird getestet, indem eine auf 0,07 Zoll (2 Millimeter) kalibrierte Kreuzschraffur auf einer getrockneten Farboberfläche hergestellt wird. Auf die Schraffur wird ein Stück Klebeband aufgebracht, dann abgezogen; gute Farbe bleibt auf der Oberfläche. Die Scheuerfähigkeit wird mit einer Maschine getestet, die mit einer Seifenlauge über die Oberfläche der Farbe reibt. Es existiert auch ein System zum Bewerten der Abrechnung. Ein ausgezeichneter Lack kann sechs Monate ohne Absetzen stehen und mit zehn bewertet werden. Schlechte Farbe setzt sich jedoch zu einem nicht mischbaren Pigmentklumpen auf dem Boden der Dose ab und wird mit Null bewertet. Die Bewitterung wird getestet, indem die Farbe Außenbedingungen ausgesetzt wird. Künstliche Bewitterung setzt eine lackierte Oberfläche Sonne, Wasser, extremen Temperaturen, Feuchtigkeit oder schwefelhaltigen Gasen aus. Die Feuerhemmung wird überprüft, indem die Farbe verbrannt und der Gewichtsverlust bestimmt wird. Bei einem Verlust von mehr als 10 Prozent gilt die Farbe als nicht feuerbeständig.

Nebenprodukte/Abfälle

Eine aktuelle Verordnung (California Rule 66) betreffend die Emission flüchtiger organischer Verbindungen (VOCs) betrifft die Lackindustrie, insbesondere Hersteller von Industrielacken auf Ölbasis. Es wird geschätzt, dass alle Beschichtungen, einschließlich Beizen und Lacke, für 1,8 Prozent der 2,3 Millionen Tonnen VOCs verantwortlich sind, die pro Jahr freigesetzt werden. Die neue Verordnung erlaubt, dass jeder Liter Farbe nicht mehr als 250 Gramm (8,75 Unzen) Lösungsmittel enthält. Lackhersteller können die Lösungsmittel durch Pigmente, Füllstoffe oder andere Feststoffe ersetzen, die in der Grundlackformel enthalten sind. Dieses Verfahren erzeugt dickere Farben, die schwieriger aufzutragen sind, und es ist noch nicht bekannt, ob solche Farben langlebig sind. Andere Lösungen sind die Verwendung von Pulverlacken ohne Lösungsmittel, das Auftragen von Farben in geschlossenen Systemen, aus denen VOCs zurückgewonnen werden können, die Verwendung von Wasser als Lösungsmittel oder die Verwendung von Acrylfarben, die unter UV-Licht oder Hitze trocknen. Ein Verbraucher, der etwas unbenutzte Farbe zur Hand hat, kann diese zur ordnungsgemäßen Behandlung an die Verkaufsstelle zurückgeben.

Ein großer Farbenhersteller wird über eine eigene Abwasserreinigungsanlage verfügen, die alle vor Ort anfallenden Flüssigkeiten, sogar das Regenwasser, aufbereitet. Die Anlage wird 24 Stunden am Tag überwacht, und die Environmental Protection Agency (EPA) führt regelmäßige Aufzeichnungen und Systemprüfungen aller Lackieranlagen durch. Der flüssige Anteil des Abfalls wird vor Ort nach den Standards der kommunalen Kläranlage behandelt; es kann verwendet werden, um minderwertige Farbe herzustellen. Latexschlamm kann zurückgewonnen und als Füllstoff in anderen Industrieprodukten verwendet werden. Abfalllösemittel können zurückgewonnen und als Brennstoffe für andere Industrien verwendet werden. Ein sauberer Farbbehälter kann wiederverwendet oder auf die örtliche Deponie geschickt werden.

Herstellungsprozess