Automatisierungs-, Steuerungs- und Messsystem einer Kokerei

Automatisierungs-, Steuerungs- und Messsystem einer Kokereianlage

Hüttenkoks wird in Prozessen der Eisen- und Stahlindustrie (hauptsächlich in Hochöfen) zur Reduktion von Eisenerz zu Eisen und in Gießereien verwendet. Über 90 % der gesamten Koksproduktion wird für den Hochofenbetrieb verwendet. Gießereikoks macht den größten Teil des Rests aus und wird von Gießereien in Öfen zum Schmelzen von Metall zum Gießen verwendet. Die Gießereikoksproduktion verwendet eine andere Mischung von Kokskohlen, längere Verkokungszeiten und niedrigere Verkokungstemperaturen im Vergleich zu denen, die für metallurgischen Koks verwendet werden.

Koks verursacht bis zu 50 % der Kosten bei der Roheisenherstellung. Die kostengünstige Produktion von qualitativ hochwertigem Koks ist somit von herausragender Bedeutung für die Wettbewerbsfähigkeit der Eisenproduktion. Der größte Teil des Koks wird weltweit unter Verwendung der Nebenprodukte von Kokereibatterien hergestellt, und die meisten Kokereien sind in Eisen- und Stahlproduktionsanlagen integriert. Unter den gegenwärtigen Bedingungen eines scharfen Wettbewerbs und schwankender Kohlegrundlagen ist die Senkung der Produktionskosten von Koks eine der wichtigsten Herausforderungen, denen sich die Eisen- und Stahlindustrie gegenübersieht.

Der grundlegende Prozess der Koksherstellung in der Koksofenanlage (COP) ist recht komplex. Die thermische Destillation findet in Gruppen von Öfen statt, die Batterien genannt werden. Eine Batterie besteht aus einer Anzahl benachbarter Öfen mit gemeinsamen Seitenwänden, die aus hochwertigem Quarz und anderen Arten von feuerfesten Steinen hergestellt sind. Die Wand, die benachbarte Öfen trennt, sowie jede Endwand besteht aus einer Reihe von Heizzügen. Zu jedem Zeitpunkt verbrennt die Hälfte der Abzüge in einer bestimmten Wand Gas, während die andere Hälfte Abwärme von den Verbrennungsabzügen zu einem „Schachbrett“-Wärmetauscher und dann zum Verbrennungskamin leitet. Alle 20 bis 30 Minuten kehrt die Batterie um und die Abwärmezüge werden zu Verbrennungszügen, während die Verbrennungszüge zu Abwärmezügen werden. Dieser Prozess sorgt für eine gleichmäßigere Erwärmung der Kohlemasse.Automatisierung, Steuerung

Der Betrieb jedes Ofens ist zyklisch, aber die Batterie enthält eine ausreichend große Anzahl von Öfen, um einen im Wesentlichen kontinuierlichen Strom von rohem Koksofengas zu erzeugen. Die einzelnen Öfen werden während des Verkokungszyklus in ungefähr gleichen Zeitintervallen beschickt und geleert. Das Verkoken dauert normalerweise 15 bis 18 Stunden, um Hochofenkoks zu erzeugen. Während dieser Zeit destillieren flüchtige Bestandteile der Kohle als Kokereigas aus. Die Verkokungszeit wird durch die Kohlemischung, den Feuchtigkeitsgehalt der Kohle, die Unterfeuerungsrate und die gewünschten Eigenschaften des Kokses bestimmt. Bei geringem Koksbedarf können die Verkokungszeiten auf 24 Stunden erhöht werden. Die Verkokungstemperaturen reichen normalerweise von 900 °C bis 1.100 °C und werden auf der höheren Seite des Bereichs gehalten, um Hochofenkoks zu produzieren. Das Eindringen von Luft in die Öfen wird verhindert, indem ein positiver Gegendruck in der Gassammelleitung aufrechterhalten wird. Die Öfen werden in Batterien unter Überdruck von ca. 10 mm Wassersäule gehalten, indem ein hoher hydraulischer Hauptdruck aufrechterhalten wird. Die bei der thermischen Destillation entstehenden Gase und Kohlenwasserstoffe werden über das Abzugssystem entfernt und zur Verwertung in die Nebenproduktanlage geleitet.

Die Verkokung ist abgeschlossen, wenn die zentrale Temperatur im Ofen etwa 950 °C bis 1.000 °C beträgt. An diesem Punkt wird der Ofen vom hydraulischen Netz getrennt und nach dem ordnungsgemäßen Ablassen von Restgasen werden die Türen zum Koksschieben geöffnet. Am Ende der Verkokungszeit hat die Koksmasse einen hohen Volumenschwund, was zu einer Ablösung der Masse von den Wänden führt, was ein leichtes Schieben gewährleistet.

Die wichtigen Merkmale der Koksproduktion sind (i) der Verkokungsprozess ist ein diskontinuierlicher Prozess und der Betrieb jedes Koksofens muss auf einer integrierten Betriebsplanung basieren, (ii) der Verkokungsprozess benötigt eine minimale Zeit, die ziemlich groß ist und daher eine Kokerei hat eine hohe Trägheit, (iii) der Verkokungsprozess hat eine gerichtete Strömung und ist temperatur- und zeitabhängig, (iv) es gibt eine große Anzahl von Variablen, die den Verkokungsprozess stören, (v) der Verkokungsprozess ist mit einer Zahl nicht linear von Parametern, die den Prozess beeinflussen, und (vi) der Verkokungsprozess findet in einer geschlossenen Kammer mit indirekter Beheizung durch Heizwände statt, was die Temperaturmessung sehr komplex macht.

COP ist eine wichtige Einheit, da es Koks für die Reduktion von Eisenerz in einem Hochofen produziert. Es produziert auch Kokereigas, das als Brenngas in verschiedenen Einheiten von integrierten Stahlwerken verwendet wird. Die Qualität und Leistung der COP-Produkte sind wichtig, da sie dem Betrieb des Eisen- und Stahlwerks Stabilität verleihen. Außerdem ist COP sehr energieintensiv und es gibt mehrere Umweltprobleme, die mit der Anlage verbunden sind. COP muss mit Automatisierung, Prozesssteuerung und Messsystem ausgestattet sein, um eine optimale Effizienz zu erreichen. Der modulare Aufbau des Automatisierungs-, Steuerungs- und Messsystems bietet Flexibilität, um die spezifischen Anforderungen zu erfüllen, die von einem bestimmten COP benötigt werden. Die Automatisierung der Prozessabläufe erleichtert auch die langwierigen Anpassungen zur Erfüllung von Umweltschutzauflagen.

Das Automatisierungs-, Steuerungs- und Messsystem ist ein modernes, benutzerfreundliches Werkzeug, das zur Verbesserung der Produktivität und Stabilität des COP beiträgt. Es hilft bei der Verbesserung der Leistung des COP, indem es auf die Bedürfnisse der Anlage eingeht. Es stabilisiert die Produktion des Koksofens, hilft beim Erreichen des erwarteten Ergebnisses und hat einen immensen praktischen Wert. Zu den Vorteilen gehören ein geringerer Energieverbrauch durch Reduzierung des Brenngasverbrauchs, die Stabilisierung des Zustands und des Betriebs der Koksofenbatterie, die Erzeugung einer gleichbleibenden Koksqualität, die Reduzierung von Umweltemissionen, die Verlängerung der Batterielebensdauer und die Vereinfachung der Berichterstattung und Analyse von Betriebs- und Wartungsdaten.

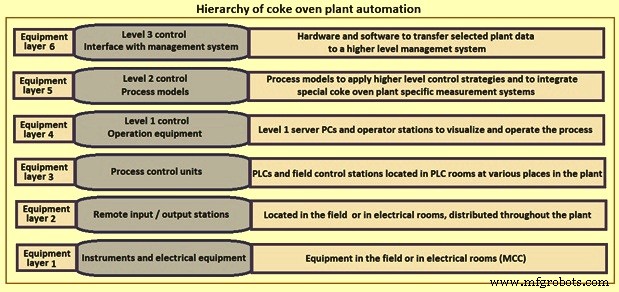

Das Automatisierungs-, Steuerungs- und Messsystem ist in die klassischen Ebenen gegliedert, von Ebene 0 (Feldebene) bis Ebene 3 (Führungsebene). Das Automatisierungskonzept des COP ist normalerweise in sechs Grundausstattungsschichten unterteilt. Abb. 1 zeigt die Hierarchie des Kokerei-Automatisierungssystems.

Bild 1 Hierarchie der Kokereiautomatisierung

Die elektrische Ausrüstung, die Steuerelemente und die Instrumentierung werden normalerweise an redundante Remote-I/O-Einheiten (Eingabe / Ausgabe) angeschlossen, die über standardmäßige 4-20-mA- und 24-DC-Schnittstellen erfolgen. Intelligente Teilsysteme werden normalerweise mit Profibus oder Modbus gekoppelt. Alle Automatisierungsgeräte sind über ein Glasfaser-Anlagennetzwerk verbunden, das durch alle Anlagenstandorte verläuft, an denen relevante Geräte platziert sind. Alle Daten werden über dieses Netzwerk gesammelt und verteilt, wobei Datenquelle und Datenziel flexibel über physikalische Verbindungen durch Patchpanels und Switches sowie logische Verbindungen über ein Netzwerkmanagementsystem miteinander verbunden werden können. Über dieses Netzwerk können alle Systeme miteinander kommunizieren.

Moderne leittechnische Einrichtungen verbunden mit „speicherprogrammierbaren Steuerungen“ (SPS) oder „verteilten Steuerungssystemen“ (DCS) (Ebene 1) mit Bedienstationen sind heute Standardeinrichtungen in COP. Einige der COPs verfügen über eine zusätzliche Automatisierung für erweiterte Steuerungs- und Optimierungsfunktionen. Die Automatisierung der Nebenproduktanlage (BPP) wird normalerweise von einem anderen DCS durchgeführt, das auf kontinuierliche Kontrollfunktionen spezialisiert ist. Beide Systeme sind normalerweise über Modbus miteinander gekoppelt und als integrierte Steuerungssysteme konzipiert, um die Steuerung sowohl der elektrischen als auch der Instrumentierungsausrüstung zu erreichen.

Das Automatisierungs-, Steuer- und Messsystem ermöglicht eine Bedienung des COP über Bedienstationen, die sich in separaten Kontrollräumen befinden. Neben Bedienstationen für alle wichtigen Anlageneinheiten gibt es normalerweise eine Reihe von Kontrollräumen, die mit großen Videobildschirmen ausgestattet sind, einschließlich Split-Screen-Kapazität, Audio-Paging-Systemen und Intranet-Zugang usw. Die vollständige Netzwerk- und Systemkonfiguration ' für das COP und das BPP umfassen die COP-Remote-I/O-Ebene (Input / Output), die COP-PLC-Ebene, die COP-Bedienebene und die Systemverwaltungsebene mit Server- und Netzwerkausrüstung. Außerdem gibt es die Schnittstelle zu den Level-3-Systemen. .

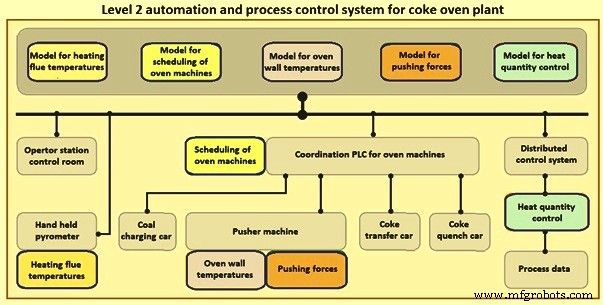

Im Bereich COP kommt auf der Prozessleitebene ein integriertes DCS zum Einsatz. Viele Anwendungen im COP sind Ablaufsteuerungsfunktionen, die am besten von SPSen ausgeführt werden. Die Automatisierung und Prozesssteuerung für die Koksofenbatterieheizung und -maschinen wird unter Verwendung eines Level-2-Steuerungssystems erreicht, das verschiedene Prozessmodellberechnungen auf der Grundlage der verarbeiteten Daten durchführt, die von einem Level-1-Automatisierungssystem gesammelt wurden. Das Level-2-Steuerungssystem bietet Koksofenbetreibern ein fortschrittliches, genaues und benutzerfreundliches Unterstützungstool, das erfolgreich eingesetzt werden kann, um sowohl die Betriebs- als auch die Umweltleistung der Anlage zu verbessern. Abb. 2 zeigt das Automatisierungs- und Prozessleitsystem der Ebene 2 für den COP.

Abb. 2 Level 2 Automatisierungs- und Prozessleitsystem für Kokereianlage

Die Prozesssteuerungstechnologien, die üblicherweise für das Automatisierungs-, Steuerungs- und Messsystem des COP verwendet werden, werden nachstehend beschrieben.

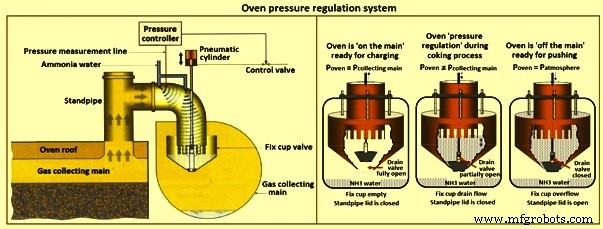

Ofendruckregelsystem

Zu jedem Zeitpunkt ist der Druck in den einzelnen Öfen unterschiedlich, da sie sich in unterschiedlichen Stadien der Verkokungsperioden befinden. Es ist eine bekannte Tatsache, dass Öfen, die frisch beschickt werden, den höchsten Druck aufweisen, während Öfen, die sich ihrer Verkokungszeit nähern, den niedrigsten Druck aufweisen. Dies hat zwei Auswirkungen, nämlich (i) Öfen mit höherem Druck im Vergleich zur Gassammelleitung sind anfälliger für flüchtige Emissionen, und (ii) benachbarte Öfen, die mit unterschiedlichen Drücken arbeiten, haben unterschiedliche Belastungsniveaus an den Ofenkammerwänden, wodurch sie reduziert werden die feuerfeste Lebensdauer erheblich. Um diese ernsthaften Probleme zu überwinden, ist es wichtig, den Druck in den einzelnen Öfen so zu regulieren, dass während der Verkokungszeit ein leicht negativer Druck aufrechterhalten wird. Dies kann leicht durch die Installation eines Ofendruckregelsystems erreicht werden.

In den 1990er Jahren wurde eine erste Version eines einzelnen Ofendruckregelsystems von der Firma DMT (Deutsche Montan Technologie GmbH) in Deutschland entwickelt. Seitdem wurde das System aufgrund der praktischen Erfahrungen kontinuierlich verbessert. Das verbesserte Ofendruckregelsystem hilft bei der Reduzierung flüchtiger Emissionen am COP. Das Ofendruckregelsystem wurde als „beste verfügbare Technik“ (BAT) anerkannt.

Die wichtigsten technologischen Verbesserungen durch die Ofendruckregelung sind (i) der Ofendruck ist vom Vordruck der Vorlage entkoppelt, (ii) die Vorlage arbeitet mit Unterdruck, (iii) der Druck in jedem Ofen wird individuell geregelt, (iv) Ladegase werden durch Unterdruck der Sammelleitung abgesaugt, und (v) das herkömmliche Ventil wird durch ein sogenanntes „Fix-Cup“-Ventil ersetzt.

Bei der Ofendruckregelung wird der „Fixbecher“ zwischen Steigrohr und Rohgassammelleitung eingebaut. Mittels des Verschlussstopfens ist dieser mit einer Reguliereinrichtung ausgestattet und mit einer Steuerstange verbunden. Der Standrohr-Schwanenhals endet in seiner Verlängerung in einem sogenannten Kronenrohr, das mit den darin vorhandenen Kronenschlitzen in den „Festtopf“ hineinragt. Im Standrohr-Schwanenhals sind außerdem zwei Sprühdüsen eingebaut, die einerseits für die Kühlung des heißen Rohgases sorgen und andererseits die Gassammelleitung benetzen, um Verkrustungen durch Teer und andere Ablagerungen zu verhindern. Außerdem kann der „Fixbecher“ über das Schnellfüllventil schnell geflutet werden, während eine Kokerei von der Gassammelleitung getrennt wurde. Abb. 3 zeigt das Ofendruckregelsystem.

Abb. 3 Ofenregelungssystem

Die Regulierung des Ofendrucks erfolgt durch einen variablen Druckwiderstand für das erzeugte Rohgas, der durch Schlitze im Kronenrohr entsteht. Durch einen variablen Wasserstand im „fix cup“ werden die Schlitze mehr oder weniger geöffnet. Der Wasserstand wird durch die Überlaufregulierung beeinflusst, die in Abhängigkeit vom Sollwert des Ofenraumdrucks einen bestimmten Wasserstand innerhalb der „Fixtasse“ aufrechterhält. Der Wasserstand im „Fix Cup“ steht in direktem Zusammenhang mit der Position des Durchgangskolbens der Überlaufregulierung. Der Antrieb der Überlaufreguliereinrichtung ist ein Pneumatikzylinder, der über eine Stange mit der Überlaufreguliereinrichtung verbunden ist. Der Pneumatikzylinder wird von einem beidseitig arbeitenden Stellungsregler gesteuert, der seine Informationen von einer Steuerung erhält, die die Ofendruckmessung verarbeitet.

Der Ofendruck wird innerhalb des Schwanenhalses gemessen und von dort an die Steuerung übermittelt. Während der Schwelzeit wird der Ofendruck schrittweise von etwa +3 mm H2O (0,3 mbar) zu Beginn der Schwelzeit, wenn die erzeugte Rohgasmenge und die Emissionsgefahr am höchsten sind, auf etwa +16 erhöht mm H2O (1,6 mbar) am Ende der Schwelzeit, wenn die erzeugte Rohgasmenge gegen Null geht und somit die Emissionsgefahr sehr gering ist. Die endgültige Einstellung der Sollwerte erfolgt normalerweise nach Druckmessungen hinter den Ofentüren auf Höhe der Ofensohle zum Zeitpunkt der Inbetriebnahme des COP. Ziel ist es, den Ofendruck so einzustellen, dass jederzeit ein möglichst geringer Druck im Ofen erreicht wird, ohne dass hinter den Türen auf Höhe der Ofensohle ein Sog entsteht.

Die Gassammelleitung befindet sich normalerweise auf der Schubseite der Koksofenbatterie. Es besteht aus drei Abschnitten. Jede Sammelleitung ist normalerweise mit zwei Entgasern ausgestattet, um im Notfall Rohgas direkt an der Batterie ableiten zu können. Wasserdichte Ventile bilden den Abschluss zwischen Gassammelleitung und Atmosphäre. Die Entlüftungsventile werden pneumatisch angetrieben und öffnen automatisch bei einem vordefinierten Maximaldruck in der Gassammelleitung. Die Zündung der Rohgase erfolgt durch eine Lichtbogenanlage, die unmittelbar vor dem Öffnen der Entlüftungsventile zu zünden beginnt. Der Sammelhauptdruck wird durch je ein Regelventil in den Entnahmeleitungen geregelt. Der vom Absauger bereitgestellte Unterdruck wird vor der Regelklappe so gedrosselt, dass nur so viel Koksofenrohgas abgelassen wird, wie zur Aufrechterhaltung des definierten Druckes in der Gassammelleitung benötigt wird.

Das HMI (Human Machine Interface) des Ofendruckregelsystems besteht aus mehreren Bedieneranzeigen, die es dem Batteriebediener ermöglichen, das System zu überwachen und einzustellen (im Automatikmodus) und bei Bedarf das System im manuellen Modus (d. h. im Notfall) zu bedienen ). Alle Prozesswerte wie Ofendruck, Wasserstand im Fixbecher, Status aller Bedienelemente, letzte Verkokungszeit, Statusmeldungen etc. werden angezeigt. Wird auf manuellen Betrieb umgestellt, können alle Betriebsfunktionen wie „Laden anschließen“, „Zurückregeln“, „Standrohrdeckel schließen“ usw. im Rahmen der richtigen Betriebsfolge manuell ausgelöst werden. Einige Verriegelungssequenzen sind noch aktiv, um schädliche Bedienungsfehler zu vermeiden. Ein manueller Betrieb ohne SPS-Steuerung und Verriegelungsabläufe ist nur über das direkt vor dem jeweiligen Standrohr angeordnete pneumatische Bedienpult möglich. Am HMI kann für jeden Ofen eine Trendanzeige ausgewählt werden, die die wichtigsten Prozesswerte zeitlich anzeigt.

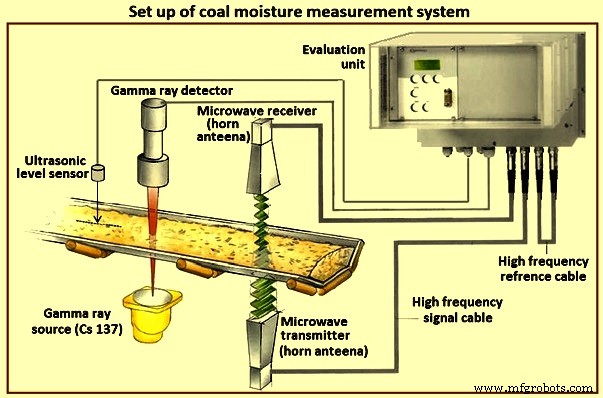

Kohle-Feuchtemessgerät

Es gibt eine Reihe von Feuchtigkeitsmesssystemen. Die zuverlässige Methode zur Online-Messung der Kohlefeuchte ist jedoch die Verwendung einer „Mikrowelle mit Flächengewichtskompensation“. Mikrowellen sind eine sehr genaue Methode zur Feuchtigkeitsmessung, da Mikrowellen sehr selektiv für Wasser sind. Sie durchdringen das zu messende Material. Wassermoleküle sind von Natur aus polar, was dazu führt, dass die Mikrowellen erheblich geschwächt und verlangsamt werden. Die Dielektrizitätskonstante des Materials zeigt den Einfluss auf die Mikrowellen an. Die Dielektrizitätskonstante von Wasser ist im Vergleich zu anderen Materialien 20-mal größer. Dadurch kommt es zu einer starken Wechselwirkung der Mikrowellen mit Wasser, die dann als Dämpfung und Phasenverschiebung gemessen werden.

Damit Reflexion und Resonanz die Messung nicht beeinflussen, werden mehrere Frequenzen verwendet und ausgewertet. Dadurch werden unregelmäßige Einflüsse von Geometrieänderungen, da die Schichtdicke des Materials trotz Flächengewichtskompensation nahezu eliminiert. Die Phasenverschiebungsmessung wird zusätzlich benötigt, da sie weniger von mehreren Störungen beeinflusst wird und somit zu einer besseren Genauigkeit führt. Daher führt eine Kombination aus Dämpfung und Phasenverschiebung zu einer weiteren Reduzierung von Störungen, was die Genauigkeit zusätzlich verbessert. Durch die Kombination zur Messung von Phasenverschiebung und Dämpfung kann eine Genauigkeit von besser als 0,2 % erreicht werden, was aus messtechnischer Sicht ausreicht, um den Feuchtigkeitswert für die Heizungssteuerung zu verwenden.

Bei unterschiedlicher Schüttdichte, was bei unterschiedlichen Kohlemischungen und unterschiedlichen Korngrößenverteilungen der Fall ist, wird ein zusätzliches radiometrisches Messgerät benötigt. Die Schichtdicke und Schüttdichte hat einen Einfluss auf die Messergebnisse. Es kann weitgehend eliminiert werden, indem Dämpfung und Phasenverschiebung auf die Masse pro Flächeneinheit normiert werden, die durch Gammastrahl-Transmissionsmessungen bestimmt wird. Bei dieser Transmissionsmessung wird die vom Flächengewicht abhängige Abschwächung der Gammastrahlenintensität gemessen. Dadurch kann ein dichteunabhängiges Feuchtesignal gewonnen werden, das höchstmögliche Präzision für eine optimale Prozessführung gewährleistet. Wird gleichzeitig die Kohlenschichtdicke in der Nähe der Gammaquelle gemessen, z.B. Mit einem Ultraschall-Füllstandssensor kann die Schüttdichte der Kohle bestimmt werden (Flächengewicht multipliziert mit der Schichtdicke ergibt die Schüttdichte). Der Aufbau des Kohlenfeuchtemesssystems ist in Abb. 4 dargestellt. Neben der im Aufbau gezeigten Ausrüstung sind einige weitere Elemente erforderlich, damit das System funktioniert.

Abb. 4 Aufbau eines Kohlenfeuchtemesssystems

Die Mikrowellen werden mit einem Paar sogenannter Hornantennen übertragen. Einer wird über dem Band installiert, der andere wird unter dem Band installiert. Durch diese Transmissionsgeometrie wird ein großer Prozentsatz des Gesamtvolumens gemessen. Dies liefert eine sehr genaue Darstellung des Feuchtigkeitsgehalts in der gesamten Kohleschicht. Daher wird die Feuchtigkeit innerhalb der gesamten Kohleschicht gemessen und nicht nur die Oberflächenfeuchte.

Die Gammastrahlenquelle (Nuklid Cs 137) ist unterhalb des Gürtels installiert. Sie soll möglichst nah an der Mikrowellen emittierenden Hornantenne sein, damit gleiche Kohleanteile am gleichen Ort und zur gleichen Zeit zueinander referenziert werden (Dämpfung und Phasenverschiebung werden mit Flächengewicht in Echtzeit korreliert). Vertikal zentriert zur Gammastrahlenquelle ist der Gammastrahlendetektor (Szintillationsdetektor) über dem Band installiert. Die beiden Hornantennen, die Gammastrahlenquelle und der Gammastrahlendetektor sind mit speziellen Hochfrequenz-Signalkabeln mit einer Auswerteeinheit verbunden, die Feuchtigkeit und Rohdichte in Echtzeit korreliert und berechnet. Referenzkurven, die aus mehreren Kalibrierungstests (Online-Feuchte über Laborfeuchte) erhalten wurden, werden in der Auswerteeinheit für mehrere Kohlekonsistenzen oder -mischungen gespeichert. Diese integrierten Referenzlinien sorgen für eine zuverlässige Kompensation von Umwelteinflüssen. Auf diese Weise lassen sich Wassergehalt und Schüttdichte der Kohle sehr genau bestimmen.

Die Messung funktioniert am besten, wenn die Oberfläche der Kohle gerade und eben ist. Daher ist es notwendig, einige Abflachungsgeräte vor den Messaufbau zu stellen. Das Einebnen der Kohleoberfläche erfolgt in zwei Schritten. Zunächst wird eine schwere Stahlplatte als Abstreifer verwendet. Die maximale Auslenkung des Abstreifers wird durch Ketten begrenzt, um zu vermeiden, dass der Abstreifer mit dem Gummiband in Kontakt kommt. Dem Abstreifer können Gewichte hinzugefügt werden, um die Abstreifkraft einzustellen und die Einbaubahn anzupassen. Zweitens gleicht ein Schlitten, der ebenfalls durch Ketten in seiner Bewegung begrenzt ist, die verbleibenden Unebenheiten aus. Wenn der Kohlepegel auf dem Band sehr hoch ist oder sich Kohlehaufen nähern, kann der Abstreifer oder der Schlitten Kohle vom Band verschütten. Daher werden auf jeder Seite des Bandes Sicherheitsbehälter aus Gummibandmaterial platziert. Eine ebene Kohleoberfläche ist notwendig, um zuverlässige Signale zu erhalten.

Automatisches Kammerwandtemperatur-Messsystem

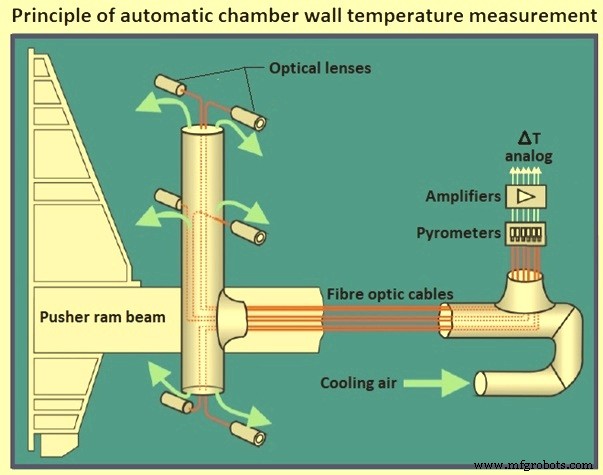

Das automatische Kammerwandtemperatur-Messsystem besteht aus einem Kokskammerwand-Temperaturmesssystem durch luftgekühlte Glasfaserkabel und angeschlossene Pyrometer, die am „kalten“ hinteren Endstößelbalken des Schubwagens montiert sind. Beim Durchgang des Stempels durch den Ofen werden die Temperaturen der Wände gemessen. Sie werden umgerechnet und ausgewertet, um die Temperatur- und Wärmeverteilung der Batterie in Längs-, Quer- und Vertikalrichtung überwachen zu können. Dies kann durch Überprüfung von Querwandtemperaturen, Batterielängstemperaturen, vertikaler Wärmeverteilung, zeitlicher Temperaturentwicklung, Wandheizungskontrollen etc. erfolgen. Bild 5 zeigt das Prinzip der automatischen Kammerwandtemperaturmessung.

Abb. 5 Prinzip der automatischen Kammerwandtemperaturmessung

Die von der Ofenwand abgestrahlte Lichtintensität wird an jedem Messpunkt über ein Lichtleitkabel erfasst. Diese Messstelle besteht aus einem gegen Abstrahlung und Wärmeleitung des Stempelkopfes thermisch isolierten Gehäuse. Das Gehäuse nimmt Lichtleiterhalter, Luftführungssystem für optimale Kühlwirkung, Lichtleiter und Druckluftanschluss auf. Das Glasfaserkabel ist gegenüber dem Stößel fest angebracht. Druckluft wird entlang des Glasfaserkabels geleitet, um es vor Überhitzung und Schmutz zu schützen und den Durchgang zwischen Licht und Führungsgehäuse freizugeben, wenn es in die Ofenkammer geblasen wird.

Mehrere hundert Datenpunkte (Rohdaten) werden von jedem Pyrometer während eines Schubvorgangs gemessen, an eine SPS im Elektroraum der Schubmaschine übertragen und mit den zugehörigen Abstandsinformationen des Stößelantriebssystems korreliert. Die Rohwerte werden zu einem Temperaturmittelwert pro Heizzug für jedes Pyrometer verdichtet. Diese Werte (insgesamt 6 x Anzahl Heizzüge) werden zusammen mit der Ofennummer des jeweiligen Schubses, dem Schubzeitpunkt und der Nivellierung im Speichermedium der dafür vorgesehenen automatischen Kammerwandtemperatur-Messanlage SPS-Station temporär gespeichert Drückermaschine. Die so ermittelten Werte werden über Lichtwellenleiter von der Pusher-Maschine an die COP-SPS für Ofenmaschinen übertragen, die die Daten empfängt und in einer Datenbank speichert.

Bei Bedarf kann der Bediener Temperaturdaten aus dem Archiv auswählen und auswerten, indem er ein umfassendes Menüsystem verwendet, das in das HMI der COP-SPS für Ofenmaschinen integriert ist, das auf allen Client-PCs des Servers verfügbar ist. Bei Überschreitung von Schwellwerten werden automatische Alarme generiert. Der Bediener kann in regelmäßigen Abständen oder im Alarmfall die Temperaturverteilung innerhalb des Batterieblocks überprüfen, um Fehleinstellungen des Unterfeuerungssystems zu erkennen, die zu einer Unterverkokung der Kohle in bestimmten Bereichen der Koksmasse führen können, was zu schlechtem Koks führt Qualität und Verschmutzung beim Schieben.

Neben der Warnung vor Problemen in der Querwand ist die vertikale Temperaturverteilung besonders wichtig in hohen Ofenkammern. Dies wird durch eine lange Flamme über die gesamte Höhe des Kamins erreicht. Die Flamme wird durch die Gas- und Luftverteilung zum Heizzug beeinflusst, die richtig eingestellt werden muss. Änderungen in der Luftverteilung (d. h. Änderungen im Schornsteinzug) ohne geeignete Gegenmaßnahmen können störende Einflüsse auf die Flammenlänge (vertikale Wärmeverteilung) haben und letztendlich zu ungleichmäßiger Verkokung, Dachkohle und am schlimmsten letztendlich führen zu 'Aufkleberöfen'. Das automatische Kammerwandtemperatur-Messsystem ist in der Lage, vertikale Erwärmungsprobleme schnell zu erkennen, während es bei jedem Schub die Temperaturen in drei Ebenen der Ofenkammer misst. Die Erkennung dieser Probleme hilft, das Heizsystem zu verbessern, was zu einem besseren Umweltschutz, einer höheren Koksqualität, einer höheren Produktionseffizienz (Gas-/Energieeinsparung) und einer geringeren Belastung des Mauerwerks (längere Lebensdauer der Batterie) führt.

Bei der Erwärmungsbewertung einzelner Wände oder Öfen können die Ofenwandtemperaturen des automatischen Kammerwandtemperaturmesssystems zu einer mittleren Batterietemperatur verdichtet werden, die als Eingabe für die Batterieheizungssteuerung verwendet werden kann.

Automatisches Überwachungssystem der Schubkraft

Zusammen mit der Messung der Kammerwandtemperaturen, während der Stößel den Koks aus einem Ofen schiebt, wird gleichzeitig das dafür notwendige Drehmoment am Stößelantriebsmotor gemessen. Diese Werte werden gemessen, während der Stößel den heißen Koks aus dem Ofen schiebt. Das Drehmoment wird von der Frequenzumrichtereinheit bereitgestellt, die die Motordrehzahl und das Motordrehmoment regelt, und in der SPS für Ofenmaschinen in eine Schubkraft umgewandelt. Das System heißt „Automatisches Überwachungssystem der Schubkraft“ und liefert hervorragende Informationen über die mechanische Wartungssituation des Stempelantriebssystems und den Verkokungszustand des Kokskuchens. Wenn die Stößelkraft über einen bestimmten Zeitraum ansteigt, ist ein mechanisches oder ein Erwärmungsproblem zu erwarten, das Aufmerksamkeit und weitere Untersuchungen zur Fehlersuche erfordert.

Grafiken der automatischen Überwachung der Schubkraft können auf dem HMI der SPS für Ofenmaschinen von den Bedienern zur Prozesskontrolle und als Tool zur Fehlersuche aufgerufen werden. Die Betriebsleiter selektieren die Daten der automatischen Schubkraftüberwachung aus einem Langzeitarchiv für Prozessüberwachung, Optimierung und historische Erhebungen. Die Schubkraftkurven zeigen das gleiche Profil, was zu Beginn eine Schubkraftspitze bedeutet, um den Koks von der Wand zu lösen und den Kokskuchen in Bewegung zu bringen. Nach dieser anfänglichen Spitze ist die Schubkraft viel geringer, gerade genug, um den Kokskuchen entlang der Länge des Ofens in Bewegung zu halten. Sobald der Stößelschuh in den Ofen eintritt, entsteht eine neue, aber kleinere Spitze. Dieser Stützschuh gleitet über die Ofensohle und übt zusätzliche Reibung auf die Steine aus, der durch den Stößelantrieb entgegengewirkt werden muss, was zu einer Erhöhung der benötigten Schubkraft führt. Dies ist die normale Situation bei jedem Schubsen.

Wenn die Grafik mit mehreren Schubspitzen entlang des Schubpfads aus dem regulären Profil herausragt, wiederholt sich die erste Spitze mehrmals während eines Schubs. Der Grund kann sein, dass das Schieben mehrmals gestoppt und wieder aufgenommen wurde, während der Stößel durch den Ofen gefahren ist. Mechanische Probleme an der Koksführung erfordern diese Anschläge. Bei jedem Neustart muss das Schubantriebssystem wieder die Kraft aufbringen, um den Kokskuchen wieder in Bewegung zu bringen. Vier Spitzen weisen darauf hin, dass der Stößel nach der anfänglichen „Abbruchspitze“ viermal angehalten und neu gestartet wurde. Dieses Beispiel zeigt, dass die Schubkraftmessung ein nützliches Hilfsmittel ist, um betriebliche Probleme beim Schubbetrieb zu erkennen und zu dokumentieren.

Automatisches Planungs- und Steuerungssystem für Ofenmaschinen

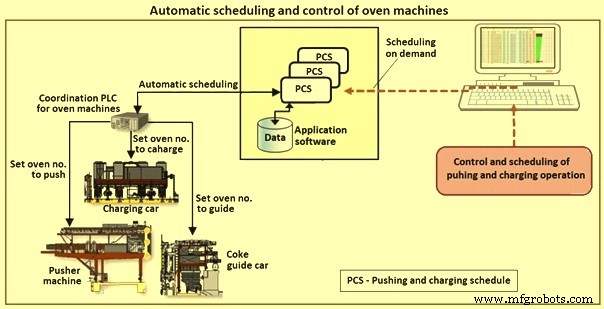

Die Prozesssteuerung und Überwachung des COP-Betriebs umfasst auch die Erstellung eines Schubplans und die Bildschirmanzeige der Betriebsleistung der Ofenmaschine. Zu diesem Zweck wird ein sehr fortschrittliches Schub- und Beschickungsplanprogramm namens „Automatisches Planungs- und Steuerungssystem für Ofenmaschinen“ als Teil des COP-Automatisierungssystems verwendet. Schub- und Beschickungszeiten für jeden Ofen werden berechnet und optimiert, an die Ofenmaschinen übertragen und den Bedienern signalisiert. Die tatsächlichen Daten des Schub- und Ladevorgangs werden an das Planungssystem zurückgemeldet, um die Berechnung zu aktualisieren.

Das „automatische Planungs- und Steuerungssystem von Ofenmaschinen“ kann die normale Produktionsplanung sowie alle Arten von Sonderoperationen (z. B. Ausgleich von Ausfällen oder Produktionsrückgängen) übernehmen. Bei einer Änderung der Produktionsdaten oder einer Betriebsstörung kann jederzeit eine Neuberechnung angestoßen und neu durchgeführt werden. Es stehen mehrere Strategien zur Verfügung, um mit einem Produktionsausfall umzugehen. Der Verlust kann akzeptiert oder ausgeglichen werden, indem die Produktion erhöht und die Verkokungszeit auf schonende und sichere Weise verkürzt wird, um die beste Heizleistung und Produktion aufrechtzuerhalten. Änderungen im Zeitplan beeinflussen somit automatisch die berechnete Sollwärme innerhalb des Heizungsregelungsmodells.

In einem speziellen Simulationsmodus zur Produktionsvorausplanung kann der Schub- und Ladeplan für mehrere Tage im Voraus berechnet werden. Das System ist mit dem Ofendruckregelungssystem verriegelt, um die Trennung von der Sammelleitung zum Schieben und die Wiederverbindung mit der Sammelleitung zum Laden zu handhaben. Abb. 6 zeigt die Hauptfunktion und die Philosophie des Betriebssystems sowie die Betriebsanzeigen. Der Computerbildschirm auf der rechten Seite hat normalerweise drei Displays. Die erste Anzeige wird „Ofenstatus“ genannt und zeigt für jeden Ofen die nächsten Schub-/Ladezeiten, die letzten Schub-/Ladezeiten, die Zeit im Zyklus als mehrfarbige Balkendiagramme und das Ladegewicht usw. an. Die zweite Anzeige ist für den errechneter Zeitplan, der die Schub- und Ladezyklen in chronologischer Reihenfolge für die nächsten Tage im Voraus anzeigt. Das dritte Display zeigt den Schub- und Ladeverlauf als Bericht.

Abb. 6 Automatische Planung und Steuerung von Ofenmaschinen

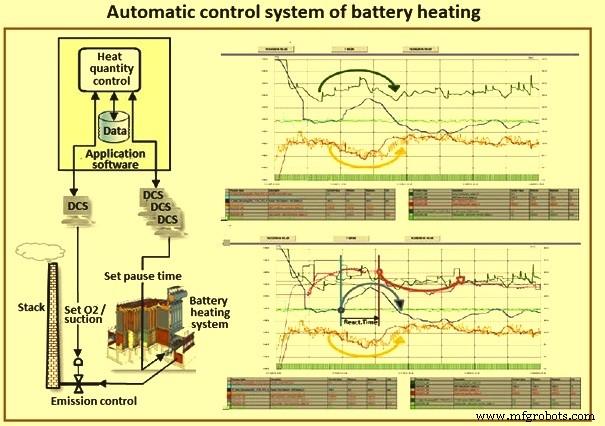

Automatisches Kontrollsystem der Batterieheizung

Das automatische Steuersystem der Batterieheizung ist ein theoretisches Berechnungsmodell, das die benötigte Energie zum Heizen der Batterie bestimmt. The model is dynamically updated by the actual production performance (adapting to delays, ‘speed up’, lost production, etc.) and the actual heating performance (adapting is based on actual heating flue, coke or wall temperatures which are outside of the target range). The energy requirements determined by the ‘automatic control system of battery heating’ model are the set point for the heating system. The energy needed for the battery heating in this case is controlled by changing the heating time (varying a pause time between reversals).

Automatic control system of battery heating is shown in Fig 7. The figure also shows a trend graph of the heating control results. Whenever the coking time changes (green arrow), the energy quantity control reacts by creating a new set point for the energy input (yellow arrow), mainly by changing the pause time (blue arrow). In the example given, the pause time is increased from around 200 seconds to around 275 seconds by the model to match a declining energy demand (red curve)) due to a general increase in the coking time (green curve) from 28.9 hours to 30.1 hours. The rise of the ‘mean battery temperature’, measured by the automatic chamber wall temperature measurement system (pink dotted arrow), also needs a reduction of heat, which lowers the energy set point even further. The total reduction of energy (yellow curve) leads to a reduction of the ‘mean battery temperature’ (pink arrow). However, this happens with a time delay due to the reaction time needed to bring the energy from the heating flue to the coke.

Fig 7 Automatic control system of battery heating

For making both temperatures measured at different places in the brickwork comparable to each other, the heating flue temperatures are extrapolated by the heat transfer rate to oven wall temperatures. The ‘automatic control system of battery heating’ model is able to keep the quantity of heating energy under control, ensures less energy consumption and a quick and automatic response to operation troubles which holds the battery temperatures in balance, reducing heating problems and pushing emissions.

Herstellungsprozess

- Biosignal PI, ein erschwingliches Open-Source-EKG- und Atmungsmesssystem

- Raspberry Pi Sensor- und Aktuatorsteuerung

- Volle Kontrolle und Verwaltung von Automatisierungssystemen weltweit

- Bessere Möglichkeiten zur Fehlerbehebung bei Automatisierungs- und Prozessregelkreisen

- ISA veröffentlicht Buch über die Sicherheit und Zuverlässigkeit von Kontrollsystemen

- Planen und Implementieren der Automatisierung in einer Spritzgussanlage

- Entwerfen und Planen vorhandener Steuerungssystem-Upgrades

- Potenzielle Anwendungen und Herausforderungen für Blockchain in der industriellen Automatisierung

- Einfache Verbindung und Bedienung des SYNTEC-Steuerungssystems

- Der Design- und Implementierungsprozess der Anlagenautomatisierung