Automatisierungs- und Steuerungssystem einer Sinteranlage

Automatisierungs- und Steuerungssystem der Sinteranlage

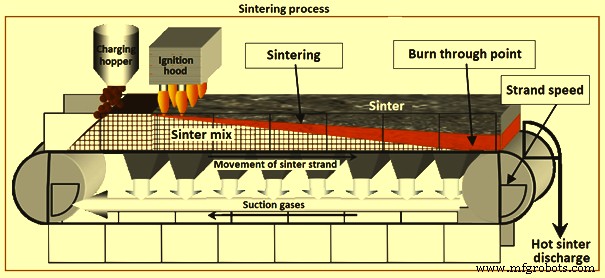

Der Sinterprozess (Bild 1) ist ein metallurgischer Prozess, der auf einer Sintermaschine durchgeführt wird. Es handelt sich um einen thermischen Agglomerationsprozess. Der Sinterprozess ist ein energieintensiver Prozess, bei dem eine Reihe von Parametern berücksichtigt werden müssen. Der Prozess ist komplex und umfasst verschiedene physikalische und chemische Phänomene wie Wärme-, Massen- und Impulsübertragung in Verbindung mit chemischen Reaktionen. Diese Phänomene finden gleichzeitig statt, was die Komplexität des Prozesses erheblich erhöht. Die Komplexität des Sinterprozesses resultiert in der Komplexität seines Steuerungssystems.

Abb. 1 Sinterprozess

Der Sinterprozess ist im Grunde ein Vorbehandlungsprozessschritt während der Eisenherstellung, der verwendet wird, um eine Mischung aus Eisenerzfeinstoffen, Rücklauffeinstoffen, Flussmitteln und Koksgrus mit einer Partikelgröße von weniger als 10 mm zu agglomerieren, so dass der resultierende Sinter mit einer Siebgröße von 5 mm bis 30 mm, dem Druck und den Temperaturverhältnissen im Hochofen standhalten. Die Agglomeration im Sinterprozess wird durch Verbrennung erreicht. Dabei wird Luft am Sinterstrang durch ein Bett aus Sintermischung gesaugt. Die Brennstoffpartikel auf der obersten Oberflächenschicht werden zuerst in einem Ofen gezündet, und während sich der Strang vorwärts bewegt, schreitet die gezündete oder Verbrennungsfront allmählich durch das Bett nach unten fort, bis das Ende erreicht ist.

Der Sinterprozess ist ein wesentlicher Schritt in der Hochofeneinsatzvorbereitung, wo das Agglomeratmaterial (Sinter) geeignete Eigenschaften für die optimierte Roheisenproduktion im Hochofen haben muss. Darüber hinaus ist es auch sehr wichtig, die Gasemissionen von Sinteranlagen zu kontrollieren, die in großen Mengen produziert werden und eine große Anzahl umweltschädlicher Substanzen mit unterschiedlichem Toxizitätsgrad enthalten.

Der Sinterprozess umfasst eine Vielzahl von Parametern, mehr als 500, von denen jeder einen mehr oder weniger großen Einfluss ausübt und innerhalb der möglichen Grenzen kontrolliert werden muss, um die Produktivität, die Prozessstabilität und die Standardisierung der Zusammensetzung und Qualität zu optimieren des erzeugten Sinters. Auch zur Erfüllung der gesetzlichen Umweltauflagen ist ein Immissionsschutzsystem erforderlich, das die von der Sinteranlage erzeugten und in die Atmosphäre abgegebenen Feinstaubpartikel und Gase überwacht. Darüber hinaus hat der Sinterprozess neben Komplexität und großer Hysterese die Eigenschaften Kontinuität, Nichtlinearität, Zeitveränderung und Unsicherheit. Darüber hinaus werden Jahr für Jahr Verbesserungen am Sinterprozess in jeder Sinteranlage aufgrund der gesammelten Erfahrung der Anlagenbetreiber und der Entwicklung und des Fortschritts im Sinter-Know-how vorgenommen.

Lange Zeit wurde der Sinterprozess weitgehend durch die Erfahrung der Bediener gesteuert. Dadurch kam es zu Schwankungen bei der Steuerung des Prozesses. Unerwünschte Schwankungen in der Steuerung des Prozesses waren aufgrund von Hysterese, Schwankungen in der Datenerfassung und Erkennung von Prozessabweichungen, Unterschieden im Wissen der Bediener und ihrer Entscheidungsfähigkeit, Verantwortungsverteilung unter den Bedienern und anderen Faktoren, wie physiologische Faktoren, psychologische, unvermeidlich Faktoren und Umweltfaktoren beeinflussten den Prozess. Der Einfluss dieser Faktoren nahm mit der Vergrößerung der Kapazität der Sintermaschine zu. Dies hat die Notwendigkeit für die Entwicklung eines Automatisierungs- und Steuerungssystems für den Sinterprozess geschaffen.

Ein Automatisierungs- und Steuerungssystem in einer Sinteranlage ist erforderlich, um die oben genannten Anforderungen zu erfüllen. Es ist erforderlich, um eine effektive Steuerung von Subsystemen, eine rechtzeitige Bereitstellung der Prozessinformationen und eine Minimierung der Gesamtkosten sicherzustellen und gleichzeitig die Produktions- und Qualitätsanforderungen zu erfüllen. Darüber hinaus ist ein Automatisierungs- und Steuerungssystem erforderlich, um eine für die Datenanalyse erforderliche Datenbank aufzubauen und die Analysewerkzeuge für diesen Zweck zu integrieren.

Eine zuverlässige und bewährte Basisautomatisierungssteuerung ist das Rückgrat des modernen Sinteranlagenbetriebs. Die Hauptziele des Prozesssteuerungssystems der Sinteranlage sind (i) die Minimierung des Kraftstoffverbrauchs, da die Kraftstoffrate ein Schlüsselfaktor für die Produktionskosten ist, (ii) die Vermeidung schwerer Steuerungsmaßnahmen, da, wenn nur geringfügige Steuerungsmaßnahmen erforderlich sind, die Leistung der Sintermaschine sinkt deutlich stabilisiert wird, (iii) Vermeidung kritischer Prozesssituationen, denn je früher das System auf kritische Prozesssituationen, wie z. B. inhomogenes Gemisch, schlechte Oberflächenzündung oder unvollständiges Durchbrennen der Sintermischung, reagiert, desto glatter verläuft der gesamte Sinterprozess, was zu einer gleichmäßigeren Produktqualität führt, (iv) koordinierte Betriebsentscheidungen über alle Schichten hinweg zu konstanten Betriebsbedingungen über alle Schichten hinweg führen, was die Lebensdauer der Ausrüstung erhöht und die Produktionskosten senkt, und (v) Reduzierung von Emissionen seit dem Schließen -Loop-Betriebsart des Prozessleitsystems können die Produktionsparameter innerhalb der Umweltemissionen optimiert werden sionsgrenzwerte, insbesondere SO2-Emissionen.

Das Automatisierungs- und Steuerungssystem der Sinteranlage ist ein modernes, benutzerfreundliches Werkzeug, das zur Verbesserung der Produktivität und Stabilität der Sinteranlage beiträgt. Es hilft bei der Verbesserung der Leistung der Sinteranlage, indem es auf die Bedürfnisse der Anlage eingeht. Es stabilisiert die Sinterproduktion, hilft beim Erreichen des erwarteten Ergebnisses und hat einen immensen praktischen Wert. Zu seinen Vorteilen gehören (i) hohe Produktivität, da die Sinteranlage mit Spitzenleistung läuft und gleichzeitig der Verbrauch von elektrischer Energie und Kraftstoff minimiert wird, (ii) Produktqualität, was bedeutet, dass der Sinter die gewünschten chemischen, physikalischen und mechanischen Sintereigenschaften beibehält Niveaus, (iii) reduzierter Brennstoffverbrauch, der auf das Ergebnis der genauen Mischung von Einsatzmaterialien und der idealen Steuerung der Rücklauffeinstoffmenge unter Berücksichtigung der thermischen Bedingungen des Sinters auf dem Strang zurückzuführen ist, (iv) stabil und verlagerbar - unabhängiger Betrieb, der eine effiziente Produktion gewährleistet, (v) einfache Integration einer umfassenden Palette von metallurgischen Modellen in das Automatisierungs- und Steuerungssystem, (vi) schnelle Reaktion auf die Anforderungen des Hochofens und (vii) schnelle Amortisation mit der Standardlaufzeit voraussichtlich weniger als ein Jahr betragen.

Im Sinterprozess sollen chemische und physikalische Parameter wie Basizität und Produktgrößen vorgegebene Zielwerte innerhalb definierter Standardabweichungen erfüllen, um den Qualitätsanforderungen des Hochofens gerecht zu werden. Sinterqualität beginnt mit der Auswahl und Mischung der Rohstoffe in Mischhof und Dosieranlage, die in ein gemeinsames Steuerungsmodell des Sinterprozesses eingebunden sind. Durch eine automatische Anpassung des Rohstoffmixes sollen die chemischen Eigenschaften homogenisiert werden. Ein verbessertes Kontrollsystem für den Durchbrennpunkt (BTP), das die physikalischen und chemischen Eigenschaften der Sintermischung berücksichtigt, soll in das System integriert werden. Schwankungsbedingten Veränderungen muss das System entgegenwirken, was durch eine Regelung des Prozesses erreicht wird.

Die Optimierung von Sinterprozessen erfordert ein innovatives Prozessleitsystem, das die Anlagenautomatisierung auf ein völlig neues Niveau hebt. Es soll auf einem erprobten und bewährten Basissystem aufbauen, das eine hohe Verfügbarkeit gewährleistet und Datenerfassung, Datenverarbeitung und Datenvisualisierung effizient kombiniert. Ein breites Spektrum an Rohdatenquellen (Frontend-Signale, Menge des aufgegebenen Materials, Labordaten, Ereignisse, Modellergebnisse und Kostendaten) soll über die gesamte Anlagenlebensdauer gespeichert werden. Es sind spezielle Tools bereitzustellen, mit denen Prozessinformationen mit Analysedaten und Rohmischungsrezepten verknüpft werden können.

Das Automatisierungs- und Steuersystem der Sinteranlage wurde mit dem Ziel entwickelt, die Arbeitsproduktivität zu verbessern, die Ausbeute der Sinterhose zu verbessern, eine optimale Sinterqualität (physikalisch, mechanisch, chemisch und metallurgisch) zu erzielen und den Energieverbrauch zu reduzieren. Es ist ein lebenswichtiges System, das die Anlagenbetreiber bei der Überwachung jeder Stufe des Sinterproduktionsprozesses unterstützt.

Da die Eigenschaften von Sinterrohstoffen, wie chemische Zusammensetzung und Korngröße, einen intrinsischen Einfluss auf Schwankungen haben, ist es notwendig, statistische Methoden zur Auswertung der Prozessdaten einzusetzen. Dies erfordert die Entwicklung mehrerer Modelle. Die Modellentwicklung in der Sinteranlage ist aufgrund der Komplexität des Sinterprozesses kompliziert. Es müssen jedoch Modelle entwickelt werden, die online in die Praxis umgesetzt werden können. Darüber hinaus muss der Sinteranlagenbetrieb flexibel sein, um die Anforderungen der Kostenminimierung durch Energieeinsparung usw. zu erfüllen, während Rohstoffschwankungen berücksichtigt werden, um die Anforderungen des sich kontinuierlich verbessernden Prozesses der Eisenherstellung am Hochofen zu erfüllen.

Das Automatisierungs- und Steuerungssystem der Sinteranlage gewährleistet einen optimalen und stabilen Betrieb während des gesamten Sinterprozesses. Es hilft, die Produktivität zu steigern und die Betriebskosten zu senken. Um einen optimalen und stabilen Sinterprozess zu gewährleisten, ist es notwendig, die Phänomene im Bett zu verstehen und den Prozess in Richtung eines optimalen Betriebs zu steuern. Die wichtigsten Steuerungstechniken beim Sintern sind die Steuerung der Ladungsdichte, um ein gleichmäßiges Sintern über die Breite des Strangs zu erreichen, und die Steuerung der Palettengeschwindigkeit, um eine optimale Produktivität und Sinterqualität aufrechtzuerhalten.

Die Effizienz der Automatisierung hängt stark von der richtigen Instrumentierung ab. Für ein effizientes Automatisierungs- und Steuerungssystem sind die richtigen Instrumente an der richtigen Stelle bereitzustellen und nahtlos einzufügen. Darüber hinaus erhöhen etablierte und effiziente Techniken wie die Servervirtualisierung die Systemflexibilität und -verfügbarkeit und helfen, Hardware- und Wartungskosten einzusparen. Modernste Industrial-Ethernet-Technologien und bewährte Hardware-Architektur ermöglichen eine maximale Leistung bei gleichzeitiger Einhaltung eines hohen IT-Sicherheitsniveaus.

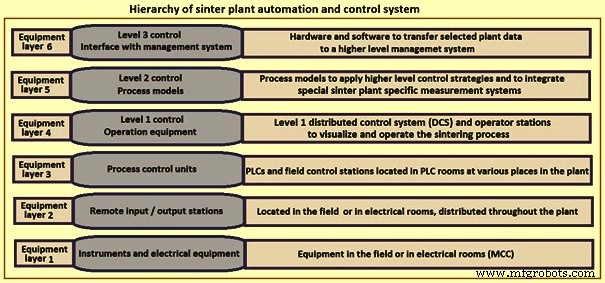

Mit dem letztendlichen Ziel, den Sinterprozess zu stabilisieren, die Produktivität zu steigern und die Produktionskosten zu senken, wird in der Sinteranlage ein Automatisierungs- und Steuerungssystem benötigt, um einen optimalen und stabilen Betrieb während des gesamten Sinterprozesses sicherzustellen. Zu diesem Zweck wurden mehrere Anstrengungen unternommen, um Phänomene im Bett zu verstehen und den Prozess in Richtung eines optimalen Betriebs zu steuern. Die wichtigsten Steuerungstechniken beim Sintern sind die Ladungsdichtesteuerung, um ein gleichmäßiges Sintern über die Breite des Strangs zu erreichen, und die Palettengeschwindigkeitssteuerung, um eine optimale Produktivität und Sinterqualität aufrechtzuerhalten. Das Automatisierungskonzept der Sinteranlage gliedert sich in der Regel in sechs Grundausstattungsschichten. Abb. 2 zeigt die Hierarchie des Automatisierungssystems der Sinteranlage.

Abb. 2 Hierarchie des Automatisierungs- und Steuerungssystems der Sinteranlage

Automatisierungs- und Steuerungstechnologien für den Sinterprozess wurden zusammen mit der Sintertechnologie entwickelt, um die Anforderungen an die Sinterqualität zu erfüllen, die für die ständig steigenden Leistungsanforderungen des Hochofens erforderlich sind. Computer wurden erstmals in den frühen 1960er Jahren in den USA und Europa (hauptsächlich in Frankreich und Belgien) in der Sinteranlage eingeführt, um Anforderungen des Sinterprozesses zu erkennen, zu alarmieren, aufzuzeichnen und zu drucken. Später wurden Schritt für Schritt Computer zur Steuerung und Regelung eingesetzt. In den 1970er Jahren wurde Japan zum Zentrum der Entwicklung der Automatisierung und Steuerung des Sinterprozesses. Japanische Stahlunternehmen wie Kawasaki Steel Corporation (KSC), Sumitomo Metal Industries Corporation (SMI), Kobe Steel, Nippon Steel Corporation (NSC) und Nippon Kokan Keihin (NKK) führten wichtige Projekte im Bereich Automatisierungs- und Steuerungssysteme durch. Die folgende Liste enthält einige Beispiele für Arbeiten, die von den verschiedenen japanischen Organisationen im Bereich der Automatisierung und Steuerung von Sinteranlagen durchgeführt wurden. Ab den 1980er Jahren wird künstliche Intelligenz für den Sinterprozess untersucht. Daher wurden die Zuverlässigkeit und Präzision der Steuerung verbessert.

Das Sinterenergie-Kontrollsystem (SECOS) wurde von KSC entwickelt. SECOS kann das thermische Energieniveau schnell innerhalb eines zulässigen Bereichs erkennen und steuern. Zwei Parameter werden von diesem Steuersystem berücksichtigt, nämlich (i) die Kohlenstoffmenge der Sintermischung, die auf den Paletten verbrannt wird (berechnet durch die Kohlenstoffbilanz durch Erfassung des Abgasvolumens und der Abgaszusammensetzung), und (ii) das Heißzonenverhältnis des Sinterkuchens Querschnitt am Austrittsende, gemessen mit einer Kamera. Sobald das thermische Energieniveau unter Verwendung dieser beiden Parameter bewertet wurde, wird das Koksmischungsverhältnis eingestellt. Die Implementierung dieses Systems hat zu Verbesserungen der Sinterqualität und Produktivität geführt.

Das Betriebsleitsystem (OGS) wurde vom KSC mit dem Ziel entwickelt, eine stabile Durchlässigkeit des Sinterbettes zur Erzielung einer optimalen Sinterqualität zu erreichen. Nach Eingabe der Produktionsdaten des Sinterprozesses bewertet das Hauptsystem die Permeabilität, Sinterqualität und Produktivität. Es hat zwei Teilsysteme. Eines der Subsysteme wird zur Bewertung der Durchlässigkeit verwendet, während das andere zur automatischen Anpassung des Standardwerts für die Bewertung verwendet wird.

Andere Systeme, an denen umfangreiche Arbeiten durchgeführt wurden, waren „Sub-Gate-Betriebssteuerung“ von Kobe Steel, NKK und KSC), „neue BTP-Steuerung der Stranggeschwindigkeit“ von NKK, „artificial dexterous nimble system“ (ADONIS) von NSC, „ „Kawasaki Sinter Automatic Control“ (K-SAC) von KSC und „Unmanned Operation System“ von NKK.

Das Automatisierungs- und Steuerungssystem der Sinteranlage ist in die klassischen Ebenen gegliedert, von Ebene 0 (Feldebene) bis Ebene 3 (Managementebene). Es ist ein dreistufiges hierarchisches System, das das verteilte Steuersystem (DCS), das zentralisierte Prozesscomputersystem (PCS) und die zentralen Computersysteme (CCS) des Stahlwerks verwendet. DCS erfüllt Funktionen wie die Messung der Windgeschwindigkeitsverteilung und der Gastemperaturverteilung entlang des Sinterstrangs sowie die „direkte digitale Steuerung“ (DDC). PCS führt Funktionen wie Prozesssteuerung aus, um den Betrieb der Sinteranlage zu optimieren, und Informationsdienste für Betreiber. Prozessmodelle zur Anwendung übergeordneter Regelstrategien werden mit speziellen Messsystemen für Sinteranlagen integriert. CCS führt Funktionen wie Planung, Verwaltung und Datenanalyse von Produktion und Betrieb auf der Grundlage der universellen Datenbank durch. Der Einsatz einer dreistufigen Steuerung verbessert die Flexibilität, erleichtert die Erweiterung und erhöht die Prozesssicherheit.

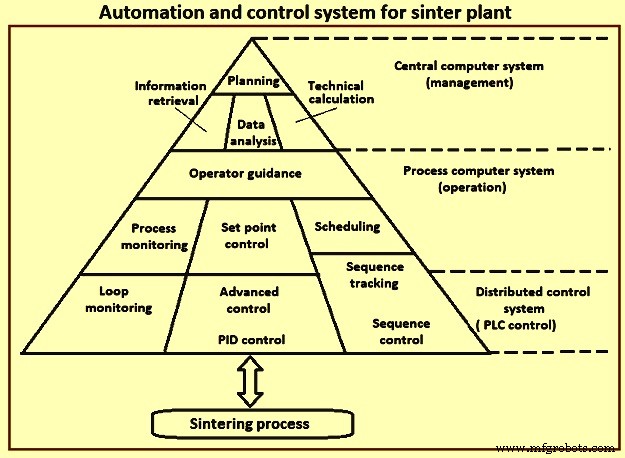

Die drei Ebenen des Steuerungssystems bestehen aus (i) einem digitalen Steuerungssystem (DCS), einem integrierten Überwachungs- und Steuerungssystem, das digitale Steuerungscomputer, Sensoren und Übertragungsgeräte umfasst und eine lokale Schleifensteuerung und erweiterte Steuerung des Prozesses mit einem Standard ermöglicht von Sollwerten des Prozesscomputers, (ii) Prozesscomputersystem mit Funktionen zum Sammeln und Verarbeiten von Daten, die vom DCS gesendet werden, Realisieren der Sollwertsteuerung und umfassenden Betriebsführung des Prozesses gemäß den Anweisungen, die das "zentrale Computersystem" gibt (CCS) und (iii) CCS, das die oberste Ebene des Steuersystems ist und Datenbanken des Eisenherstellungssystems hat, das durch Sammeln und Lagern von Informationen der untergeordneten Computer erhält und bei der Ausarbeitung der Planung des Materialeinkaufs und verwendet Produktion, sondern auch Verwendung im Produktionsbericht und in der technischen Analyse der Produktionsdaten. Auf diese Weise werden Personalressourcen eingespart, Betriebskosten gesenkt und die Betriebsführung verbessert. Darüber hinaus machen intelligente Systeme den Sinterprozess unabhängiger von der Erfahrung der Bediener. Abb. 3 zeigt das Automatisierungs- und Steuerungssystem für eine Sinteranlage.

Abb. 3 Automatisierungs- und Steuerungssystem für Sinteranlage

Die Anwendung mathematischer Modelle zur Prozesssteuerung des Gesamtprozesses ist wegen der Komplexität des Sinterprozesses begrenzt. Daher ist die Entwicklung von Modellen in Sinteranlagen bereichsweise vorangegangen. Bereichsbezogene Modelle führten zu einem modularen Ansatz für das Automatisierungs- und Steuerungssystem der Sinteranlage.

Das Automatisierungs- und Steuerungssystem der Sinteranlage ist in der Regel durch einen modularen Systemaufbau gekennzeichnet. Neben Grundfunktionen wie Datenerfassung und Sollwertführung sind die technologischen Regelungen (Hauptregelkreise) im Grundautomatisierungssystem implementiert. Dazu gehören die Steuerung des Rohmischungsverhältnisses, die Steuerung der Rohmischungszufuhr, die Feuchtigkeitssteuerung, die Füllstandssteuerung des Auffangbehälters, die Steuerung der Trommelzuführung, die Steuerung der Zündhaube, die Steuerung des Abgaskühlers und die Steuerung des Sinterkühlers. Der Fokus dieser grundlegenden Steuerungsfunktionen liegt darauf, einen reibungslosen und zuverlässigen Sinterprozess zu gewährleisten und eine kontinuierliche Prozessoptimierung zu ermöglichen.

Flexible Schnittstellen, Modularisierung und moderne Softwarearchitektur bieten die Möglichkeit, das System in Bezug auf die Rohstoffe, die Betriebsphilosophie und die Konnektivität zu Drittsystemen einfach an eine sich ständig ändernde Umgebung anzupassen und zu warten. Neben dem robusten Basissystem unterstützen zahlreiche interagierende Prozessmodelle die Bediener und Hütteningenieure bei ihren täglichen Entscheidungen. Anlagenspezifische Anforderungen werden in diese metallurgischen Prozessmodelle integriert. End-to-End-Transparenz in Echtzeit durch aktuelle Datenvisualisierung und metallurgische Prozessmodelle führen zu einer besseren Zusammenarbeit, verbesserten Arbeitsabläufen und reduzierten Fehlern bei gleichzeitiger Unterstützung der Entscheidungsfindung.

Konkrete Beispiele während der Entwicklung von Automatisierungs- und Steuerungssystemen für Sinteranlagen

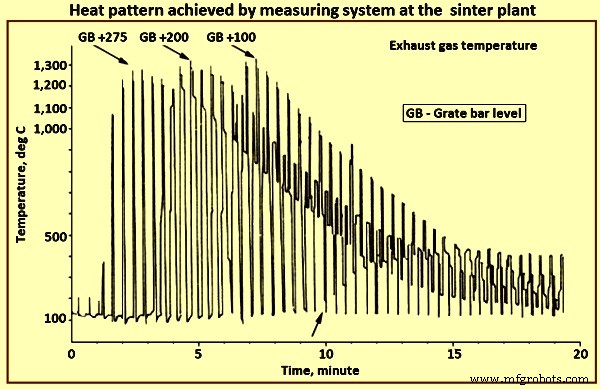

KSC hat Sensoren entwickelt, die Wärmebildindizes im Sinterbett überwachen. Diese Sensoren ermöglichen eine ausgefeiltere Betriebssteuerung, nicht nur durch Auswerten von Betriebsbedingungen aus dem Übergang von Permeabilität, Qualität, Ausbeute und anderen herkömmlichen Zeitreihendaten, sondern auch durch direkteres Abschätzen von Änderungen in Bettbedingungen und Steuern der Windvolumenverteilung und Koks Verteilung im Bett. Abb. 4 zeigt ein Beispiel für ein Wärmemuster, das durch ein Messsystem in der Sinteranlage erreicht wurde.

Abb. 4 Wärmeverlauf gemessen durch Messsystem in der Sinteranlage

ArcelorMittal entwickelte 1992 in Zusammenarbeit mit dem Centre de Recherches Metallurgiques (Belgien) ein Expertensystem mit Nexpert Object-Software und VAX VMS-Hardware, das alle 15 Sekunden 200 Betriebsparameter steuert. Zu den erzielten Vorteilen gehören die Senkung der Standardabweichung des FeO-Gehalts, die Verbesserung des RDI (Reduktions-Degradations-Index), die Verbesserung der Kontrolle des BTP (definiert als der Punkt, an dem die Temperatur des Abgases ihren höchsten Wert erreicht). wenn die Flammenfront den Boden des Sinterbetts erreicht) und das Temperaturprofil in den Windboxen.

1994 installierte ArcelorMittal ein Sinterstrang-Steuerungssystem, das auf der Analyse des CO (Kohlenmonoxid), CO2 (Kohlendioxid) und O2 (Sauerstoff)-Gehalts in den Windbox-Abgasen in Verbindung mit dem gestuften Wärmebilanzmodell basiert entwickelt von IRSID (Institut de recherche de la siderurgie). Die bei der Verwendung des Steuersystems gewonnene Erfahrung hat eine Variation der Produktivität, des BTP, der maximalen Flammenfronttemperatur und des Schmelzanteils, der sich bei der maximalen Temperatur im Bett bildet, als Funktion der Variation einer Reihe von Parametern gezeigt. Die theoretische Produktivität hängt hauptsächlich von der Rücklauf-Feingutbilanz und vom Rohmischungsstrom ab. Die Bewertung des Unterschieds zwischen der tatsächlichen und der gemessenen Produktivität hat gezeigt, dass die Auswirkungen des Saldos der Rückführungsgelder gut nachvollziehbar sind.

Der berechnete BTP hängt vom Durchfluss und der chemischen Zusammensetzung der Rohmischung (durch den Kohlenstoffgehalt in der Mineralmischung und dem Feuchtigkeitsgehalt im Kraftstoff) und dem CO2 im Abgas ab. Die Bewertung der Differenz zwischen dem berechneten BTP und dem aus Temperaturmessungen unter dem Rost resultierenden Schwankungen auf beiden Seiten einer mittleren Abweichung in der Größenordnung von 1 m bis 2 m. Ein Anstieg dieses Wertes stellt eine Erwärmung dar. Die berechnete maximale Flammfronttemperatur, die an der Flammfront erreicht wird, und der Anteil der Schmelze hängen von den Wärmezufuhren und Anforderungen ab, die mit der chemischen Zusammensetzung der Rohmischung verbunden sind.

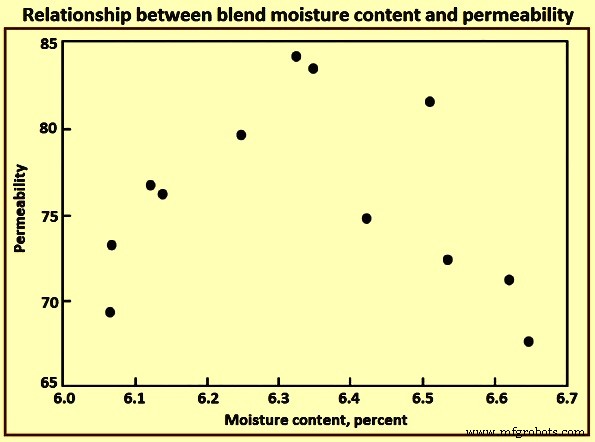

Die British Steel Corporation (BSC) hat 1994 einen VAX 4000/500-Zentralcomputer zum Protokollieren von Daten von 4500-Signalen zusammen mit zwei MicroVAX 3100-Modellen 80 installiert, die als Hilfsmaschinen zum Ansteuern von Terminals und Druckern dienen. Durch den Einsatz des Computers wurde die Bestimmung der optimalen Rohmassefeuchte nach einem Sinterbettwechsel verbessert. Durch die ständige Überwachung der Betriebsdaten war es möglich, die Durchlässigkeit auf Basis der Gas- und Luftströme in den Zündofen kontinuierlich zu berechnen. Fig. 5 zeigt die Beziehung zwischen dem Feuchtigkeitsgehalt der Mischung und der Durchlässigkeit. Es ist ersichtlich, dass die optimale Feuchtigkeit leicht beobachtet werden kann. Auch der bekannte starke Einfluss von Feuchtigkeit auf die Durchlässigkeit ist zu erkennen.

Abb. 5 Beziehung zwischen Mischungsfeuchtigkeitsgehalt und Durchlässigkeit

Zur Messung des FeO-Gehaltes im Sinter wurde um das Produktförderband eine Bandspulenanlage gelegt. Eine verbesserte FeO-Kontrolle hat eine Kokseinsparung von 1 kg pro Tonne Sinter ermöglicht. Es war auch möglich, die Prozesssteuerung zu verbessern und eine höhere Strangnutzungseffizienz zu erreichen, indem der BTP gemessen und gesteuert wurde, wo die maximale Temperatur auftritt. Auf dem Anlagencomputer wurde ein BTP-Modell installiert, um die BTP entlang des Sinterstrangs zu berechnen und zu erfassen, indem die Temperatur unter dem Strang für die letzten acht Windboxen gemessen wird. Das Modell berechnet eine vorgeschlagene Stranggeschwindigkeit, um die tatsächliche BTP mit einer benutzerdefinierten Einstellung in Einklang zu bringen, und dies wird dem Bediener mitgeteilt, der den Strang steuert. Wenn die Stranggeschwindigkeit mit diesem Modell gesteuert wurde, hat sich die Strangnutzung um etwa 1 % erhöht.

Die Wuhan Iron and Steel Company (WISCO) in China installierte in Zusammenarbeit mit Voest-Alpine Industrieanlagenbau (VAI) aus Österreich ein Modell, das 700 Werte auf zwei Automatisierungsebenen und eine Reihe von Prozessoptimierungsmodulen berechnet. Trotz der großen Komplexität der Prozessparameter waren die Hauptziele (i) eine Verbesserung des Outputs um 5 %, (ii) eine Reduzierung des Koksverbrauchs um mehr als 2 % und (iii) die Sicherstellung einer Systemverfügbarkeit von mehr als 99,5 %. .

Die erste Ebene des Modells umfasst alle wesentlichen Daten aus unterschiedlichen Quellen, wie z. B. der Analyse von Rohstoffen und Sinter. Diese Daten werden dem Bediener auf sehr effiziente Weise präsentiert, normalerweise in grafischer Form. Diese Daten werden vom Betreiber in grafischer Form ausgewertet. Das Level-2-Modell bietet eine geschlossene Steuerung des Prozesses (ohne menschliche Interaktion). Vom Modell werden zu jedem Zeitpunkt mehrere Sollwerte berechnet und gleichzeitig überprüft, ob diese Sollwerte zutreffend sind. Diese Sollwerte umfassen Rohmischungsfluss, Materialverhältnisse, Wasserzugabe und Sinterstranggeschwindigkeit zur Steuerung des BTP. Das System kann von Ebene 1 auf Ebene 2 umschalten, und wenn die Ebene 2-Steuerung aus irgendeinem Grund nicht möglich ist, wird die Steuerung wieder von Ebene 1 übernommen.

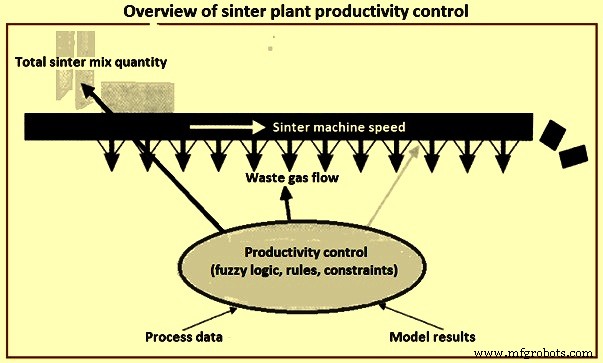

Wenn es nicht möglich ist, die Stranggeschwindigkeit optimal zu regulieren, ist bei Geschwindigkeitsschwankungen mit einem instabilen Betrieb zu rechnen. Zur Steuerung des Prozesses ist es erforderlich, die vollständige Sinterung der Mischung vor Erreichen des Strangendes sicherzustellen und sicherzustellen, dass der BTP-Punkt möglichst nahe am Strangende liegt, um die maximale Leistung zu erzielen. Abb. 6 zeigt einen Überblick über die Produktivitätskontrolle der Sinteranlage.

Abb. 6 Überblick über die Produktivitätskontrolle der Sinteranlage

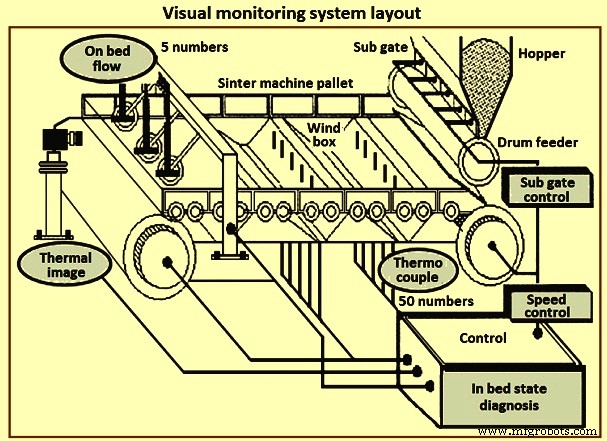

Die Pohang Iron and Steel Company (POSCO) hat in Pohang ein integriertes visuelles Überwachungs- und Leitsystem in der Sinteranlage installiert, das aus fünfzig Thermoelementen, fünf On-bed-Durchflussmessern, einem Wärmebildgerät und einem Steuersystem für die Öffnung des Untertors besteht. Bild 7 zeigt den Aufbau dieses visuellen Überwachungssystems. Unter den Windkästen 15 bis 25 sind Thermoelemente angeordnet, und die 5 Durchflussmesser befinden sich auf dem Bettkasten 6. Unter Verwendung dieses Systems kann der Bediener den Prozess unter optimalen und stabilen Bedingungen aufrechterhalten. Die Visualisierung des Strangzustands gibt dem Bediener Auskunft über Palettengeschwindigkeit, Beschickungsdichte und Brennstoffgehalt. Schwankungen der Abgastemperatur unter der Sinterpalette nehmen dadurch erheblich ab. Außerdem wird nach der automatischen Steuerung des Öffnens des Untertors eine geringere Menge an Rücklaufspänen produziert und eine höhere Produktausbeute erreicht.

Abb. 7 Layout des visuellen Überwachungssystems

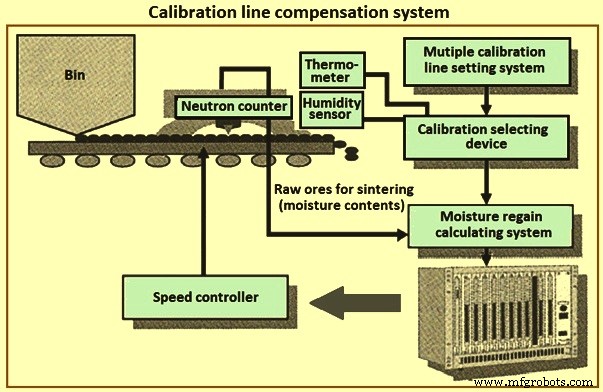

POSCO hat in seinem Werk in Gwangyang ein Online-Messsystem installiert, um den Feuchtigkeitsgehalt in den Eisenerzen und dem Koks zu überprüfen, die zu den Trichtern des Trommelmischers geleitet werden. Das System basiert auf einer schnellen Neutronenquelle. Wenn die schnellen Neutronen mit Wasserstoffatomen im Mineralwasser kollidieren, verlieren sie Energie proportional zur Anzahl der Wasserstoffatome, und der Feuchtigkeitsgehalt kann mit einem Sensor bestimmt werden, der die aus der Kollision resultierenden langsamen Neutronen erfasst (Abb. 8). Das System ist kalibriert, um Schwankungen der Umgebungstemperatur und -feuchtigkeit im Laufe des Jahres zu berücksichtigen.

Abb. 8 Kalibrierlinienkompensationssystem

Entwicklung von Modellen für den Sinterprozess

Während des Sintervorgangs finden mehrere chemische Reaktionen und Phasenumwandlungen statt, nicht nur aufgrund der Änderungen der Wärmefront, sondern auch aufgrund der Änderungen der lokalen Gaszusammensetzung und der anfänglichen Schmelztemperaturen der Mischung aus Rohmaterialien. Wenn die lokale Temperatur und Zusammensetzung der Feststoffe erreicht ist, werden die Phasenumwandlungen hauptsächlich durch Wärmezufuhr und Diffusion angetrieben, die innerhalb des Partikelbetts stattfinden, wobei der Mechanismus der Flüssigkeitsbildung die Hauptrolle spielt. Die Materialien schmelzen teilweise, wenn die lokale Temperatur die Schmelztemperatur erreicht, und während sie sich bewegen, fördert der Kontakt mit kaltem Gas die Wiedererstarrung und somit bildet die Partikelagglomeration einen kontinuierlichen porösen Sinterkuchen. Die endgültigen Eigenschaften des Sinterkuchens hängen stark vom Wärmezyklus, der anfänglichen chemischen Zusammensetzung der Rohmaterialien und den während des Sinterns entwickelten thermophysikalischen Eigenschaften ab. Die mathematischen Modelle des Sinterprozesses simulieren die Phänomene, die innerhalb der Sintermaschine stattfinden.

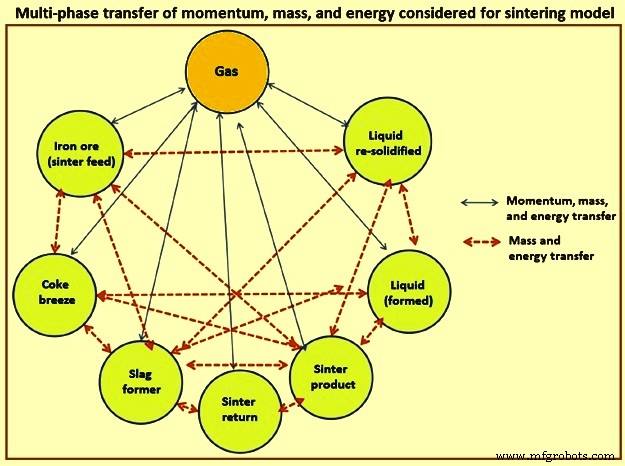

Die Methode zur Modellierung des Sinterprozesses basiert auf Mehrphasen- und Mehrkomponenten-Transportgleichungen von Impuls, Masse und Energie für Gas-, Fest- und Flüssigphasen unter Berücksichtigung der lokalen Phänomene der porösen Sinterbildung (Abb. 9). Das Modell berücksichtigt die gleichzeitig wechselwirkenden Phasen und die chemische Spezies jeder Phase wird basierend auf den Erhaltungsgleichungen für chemische Spezies berechnet. Die genauen Beschreibungen des Ratenaustauschs für Impuls, Energie und chemische Reaktionen sind für die vollständige Genauigkeit des Modells unerlässlich.

Abb. 9 Mehrphasenübertragung von Impuls, Masse und Energie, berücksichtigt für das Sintermodell

Die chemischen Spezies werden einzeln berücksichtigt, indem die Transportgleichung jeder chemischen Spezies der Gas- und Festphase gelöst wird. Die feste Phase macht die Mischung aus Eisenerz-Sintereinsatzmaterial, Feinsinter (zurückgeführter Feinsinter), Koksgrus (oder anderer Festbrennstoff), Zunder (Feinstoffe aus Stahlwerken) und Flussmittel aus. Die flüssige Phase besteht aus geschmolzenen und gebildeten Bestandteilen in der flüssigen Phase. Die wiederverfestigte Phase umfasst die wiederverfestigten Flüssigkeiten und während des Wiederverfestigungsprozesses gebildete Phasen und hängt stark von der lokalen Flüssigkeitszusammensetzung und dem Wärmeaustausch ab. Der endgültige Sinterkuchen wird aus einer Mischung dieser Materialien gebildet und seine Qualität hängt von den endgültigen Zusammensetzungen und Volumenanteilen jedes dieser Materialien und ihrer Verteilung innerhalb der Mosaik-Sinterstruktur ab.

Im Sinterprozessmodell wird angenommen, dass sich die gebildete flüssige Phase aufgrund der Viskosität zusammen mit der verbleibenden festen Phase bewegt und berücksichtigt, dass die Flüssigkeit an der Oberfläche der ungeschmolzenen Partikel gebunden gebildet wird, daher Gleichungen für Impulsübertragung und Enthalpie von die Feststoffe machen diese Mischung aus viskoser Flüssigkeit und festen Stoffen aus. In dem Modell wird angenommen, dass die temperatur-zusammensetzungsabhängigen thermophysikalischen Eigenschaften der Mischungsregel folgen, um die individuellen Phaseneigenschaften zu berücksichtigen, die durch ihre Phasenvolumenanteile betrachtet werden.

Im Jahr 2012 wurde von Hauck et al. ein Vorhersagemodell für das Temperaturprofil des Windkastens und die Position und Temperatur des Durchbrennpunkts entwickelt, das in ein Prozessstabilisierungssteuerungssystem integriert wurde. Auf diese Weise wurden eine Stabilisierung der Qualitätsparameter, eine Steigerung der Produktivität und eine Reduzierung der Kraftstoffdosierung erreicht.

2012 wurde eine Computersimulation des Sinterprozesses entwickelt, die die wichtigsten Phänomene innerhalb des Sinterbettes vorhersagen konnte. Das Modell basierte auf dem Mehrphasenkonzept mit mehreren Komponenten, die durch Erhaltungsgleichungen jeder Komponente beschrieben werden, gekoppelt mit Impuls, chemischen Reaktionen und Wärmeübertragung. Die Modellvalidierung wurde durchgeführt, indem die Modellvorhersagen mit gemittelten Industriedaten und lokalen Temperaturmessungen innerhalb des Sinterstrangs verglichen wurden. Die Modellvorhersagen zeigten eine gute Übereinstimmung mit den gemittelten Werten, die beim industriellen Sinterprozess gemessen wurden.

2013 wurde von Saiz und Posada ein mathematisches Sintermodell mit dem Ziel entwickelt, die BTP in Sinteranlagen (Position und Temperatur) zu steuern. Stabiles BTP führt zu einem stabilen Sinterprozess und der Verbesserung von Qualität und Produktivität. This mathematical model has been applied to the sinter plant of ArcelorMittal at Asturias (strand speed and coke consumption as control variables, BTP position, and temperature have been used in the control algorithm). By applying the model, an improvement in the productivity of 4 % to 5 %, reduction in coke consumption from 5.2 % to 5.5 % and decrease in return fines from 37 % to 45 % have been achieved.

Fuzzy logic allows for the coordination among the objective knowledge (e.g. mathematical models) and the subjective knowledge (e.g. linguistic information which cannot be quantified by means of the traditional mathematics, as the plant operators’ information). In this way, fuzzy logic has been recently used. A new approach based on fuzzy inference to control the charging gates of the sinter plant has been studied in 2014. Two strategies have been established. One which is more invasive within process operational conditions, used in sinter plants with low productivity (for example when the plant is restarted after a stoppage) with the purpose of maximizing the productivity and the second which is more conservative, also aims to maximize the productivity but the machine shows high sensitivity to changes on the gates.

During 2016, software for sinter cost optimization based on the sinter quality characteristics has been developed. Moreover, Tumbler and RDI indexes have been estimated by means of a Sugeno-type fuzzy inference system. Historical data of 6 years has been used in the multivariate statistics studies, and thus, software which gives the least expensive blend mix to be used in the sintering process and satisfies the quality requirements has been developed. Economic savings have been achieved and sinter quality has improved.

Modelling and simulation knowledge has allowed the possibility of evaluating the effect of different variables in processes, concretely in the sintering process without using directly the real sinter plant. The effect of coke combustion rate on the temperature distribution in iron ore sintering process and the growth of voids and cracks in the sinter cake by using simulation techniques have been studies. During 2015, the recovery of waste heat from sinter cooling process has been simulated and optimized.

Herstellungsprozess

- Feuerfestes Metallpulver und der Sinterprozess davon

- Bessere Möglichkeiten zur Fehlerbehebung bei Automatisierungs- und Prozessregelkreisen

- ISA veröffentlicht Buch über die Sicherheit und Zuverlässigkeit von Kontrollsystemen

- Entwerfen und Planen vorhandener Steuerungssystem-Upgrades

- Smart Home Automation und Sicherheitssystem mit 1Sheeld

- Einfache Verbindung und Bedienung des SYNTEC-Steuerungssystems

- Automatisierung, Instrumentierung und Modellierung des Stranggusses von Stahl

- Automatisierung, Steuerung und Modellierung der einfachen Sauerstoffstahlerzeugung

- Der Design- und Implementierungsprozess der Anlagenautomatisierung

- 8 Schritte zum Debuggen Ihres Prozessleitsystems