Energieoptimierender Ofen

Energieoptimierender Ofen

Energieoptimierungsofen (EOF) ist ein Ofen für die Primärstahlerzeugung. Der Stahlherstellungsprozess im EOF wurde vom Mini-Stahlwerk-Pionier Willy Korf zusammen mit seinen Kollegen entwickelt. Das Verfahren wird im Werk GERDAU Divinopolis in Brasilien, im Werk JSW SISCOL und im Werk Hospet Steel in Mukand in Indien betrieben. Die erste Einheit ging 1982 in Produktion.

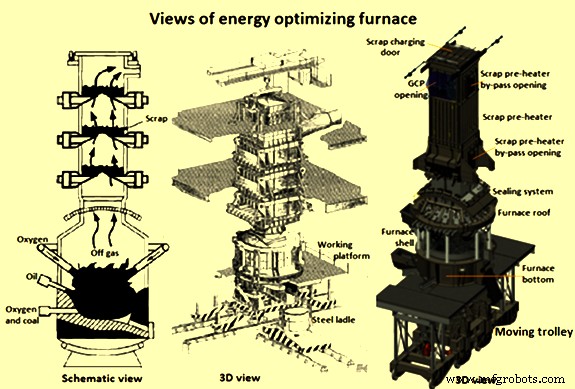

EOFs mit Standardkapazitäten von 30 t/40 t, 60 t/80 t und 100 t/120 t sind verfügbar. Die grundlegenden Merkmale und Abmessungen der EOFs sind (i) Herdfläche im Bereich von 6,6 m² bis 22 m², (ii) Schalendurchmesser liegt im Bereich von 5,3 m bis 7,5 m, (iii) Gesamthöhe ab Arbeitsplattform bis zur obersten Ebene beträgt etwa 17 m bis 25 m, (iv) es gibt eine oder zwei Schrottvorwärmerstufen, und (v) der Neigungswinkel zum Abstich und Entschlacken beträgt bis zu 8 Grad. Verschiedene Ansichten des EOF sind in Abb. 1 gezeigt, und eine Ansicht des EOF von der Arbeitsplattform ist in Abb. 2 gezeigt.

Abb. 1 Ansichten des Energieoptimierungsofens

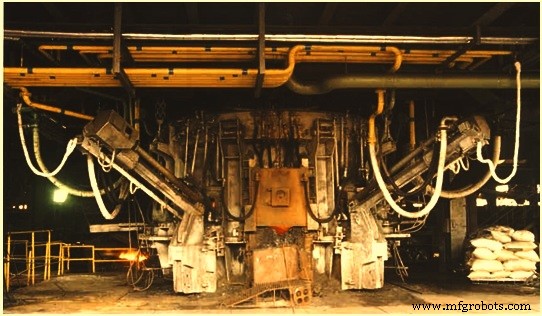

Abb. 2 Ansicht des EOF von der Arbeitsplattform

Das Prozessprinzip

EOF ist ein Schmelz-/Raffinationsofen zur Herstellung von flüssigem Stahl. Es hat einen Schrottvorwärmer. Das Grundprinzip besteht darin, mit kombiniertem Tauch- und Atmosphärensauerstoff (O2) zu arbeiten, der in eine Vorlage geblasen wird, die Roheisen (HM), vorgewärmten festen Schrott und Zuschlagstoffe zur Schlackenbildung enthält. Schrott wird durch die fühlbare Wärme im Abgas in einer oder zwei Kammern über der Ofendecke auf etwa 850 °C bis 900 °C vorgewärmt. Eingeblasenes untergetauchtes O2 reagiert mit dem Kohlenstoff (C) aus heißem Metall und erzeugt Kohlenmonoxid (CO)-Blasen, die durch das Flüssigkeitsbad in die Ofenatmosphäre wandern. Hier wird CO durch das durch atmosphärische Injektoren und Überschalllanzen geblasene O2 zu Kohlendioxid (CO2) verbrannt. Das Sprudeln von CO erzeugt eine sehr starke Rührwirkung und vergrößert die Badoberfläche erheblich. Dadurch kann eine gute Wärmemenge auf das Bad übertragen werden. Der Prozess bildet auch die Entschlackung und Bildung der Sekundärschlacke.

EOF wurde konzipiert, um die fühlbare Wärme kleiner und mittlerer Stahlkonverter effektiv zu nutzen. Es handelt sich um einen kombinierten Blas-O2-Stahlherstellungsprozess, bei dem eine Mischung aus HM, Schrott und direkt reduziertem Eisen (DRI) die Charge bildet. O2 wird durch zwei Tauchdüsen und eine oder zwei Überschalllanzen geblasen. Die Nachverbrennung der austretenden Gase über dem Stahlbad erfolgt mit vier atmosphärischen Injektoren und durch Luft, die durch die Tür einströmt, wodurch ein Teil der Wärme an das Metallbad und der Rest zum Vorwärmen des Schrotts für die nachfolgende Wärme geliefert wird. Der Abstichloch- und Kippmechanismus ist auf ein effizientes, schlackenfreies Abstechen ausgelegt.

Das unter Wasser eingespritzte O2 reagiert mit dem C des Bades und erzeugt CO-Blasen, die eine intensive Badbewegung fördern, was der Reaktionskinetik und der Homogenisierung der Temperatur zugute kommt. Sobald die Blasen das Bad verlassen, wird CO mit dem O2 aus den atmosphärischen Injektoren verbrannt. Die durch den Ausbruch der CO-Blasen verursachten flüssigen Metallspritzer fördern eine außergewöhnliche Vergrößerung der Badoberfläche, erhöhen die O2-Exposition aus den Überschalllanzen und fangen einen Teil der durch die Nachverbrennung erzeugten Wärme ein, die in das Bad gezogen wird. Die Kombination dieser Faktoren erklärt die extrem schnelle Entkohlung und den Temperaturanstieg des Bades, was zu Blaszeiten führt, die denen des BOF (Basic Oxygen Furnace) ähneln. Die Möglichkeit des Kippens des Ofens, was einen kontinuierlichen Abzug der Schlacke durch die Schlackentür sowie das Abstechen im Moment der Beendigung der Entkohlung ermöglicht, sowie die sofortige Freigabe des Schrotts aus dem Schrottvorwärmer, ermöglichen einen Abstich Zeiten von sogar weniger als 30 Minuten.

Das Verfahren hat die Möglichkeit, einen hohen Prozentsatz an fester Beschickung (sogar mehr als 40 %) zu verwenden. In Kombination mit C-Injektionsgeräten kann der DRI-Anteil in der Charge auf 25 % und mehr steigen. Der Prozess verdankt seine thermische Effizienz Faktoren wie (i) freigesetzter chemischer Energie aufgrund der exothermen Reaktionen zwischen dem injizierten O2 und den verschiedenen Elementen im Bad, einschließlich hinzugefügtem C, (ii) freigesetzter chemischer Energie durch die gasförmigen Oxidationsreaktionen im Bad die Ofenatmosphäre mit CO und H2 (Wasserstoff), die aus dem Bad freigesetzt werden, und (iii) fühlbare Wärme, die von den heißen Gasen aus dem Ofen auf den kalten Schrott übertragen wird, der in den Vorwärmer geladen wird.

Eigenschaften der produzierten Stahlqualität

In EOF können alle Arten und Qualitäten von Stählen hergestellt werden. Der angezapfte Stahl weist eine ähnliche Chemie auf, wie er aus einem kombinierten Stahlblasverfahren erhalten wird. Aufgrund der kontinuierlichen Entschlackung während des Prozesses kann eine gute Entphosphorung mit einem Phosphor (P)-Gehalt von bis zu 0,008 % und eine Entschwefelung mit einem Schwefel (S)-Gehalt von bis zu 0,025 %) erreicht werden.

Da das EOF-Verfahren einen hohen Anteil (mehr als 60 %) an HM in der Charge aufweist, hat der abgestochene flüssige Stahl einen sehr geringen Gehalt an Begleitelementen. Dies ist von Vorteil bei der Herstellung von Sonderstählen wie Gesenkschmiedestählen, Sonderreinheitsstählen, Stählen für nahtlose Rohre etc.

Der hohe CO-Partialdruck während der gesamten Blasdauer führt zu sehr niedrigen H2- und Stickstoff (N2)-Werten im abgegriffenen Stahl. Bei Qualitäts- und Spezialstählen wird der abgezapfte flüssige Stahl je nach Bedarf in sekundären Stahlwerken behandelt.

Die Prozess- und Hauptprozessausrüstung

EOF ist mit einem Boden mit feuerfester Auskleidung, einem geteilten wassergekühlten Mantel, einem wassergekühlten Dach, einer Dichtung zwischen dem Ofen und dem Schrottvorwärmer, einer HM-Rinne, einer Stahlabstichrinne, Tauchdüsen, Atmosphäreninjektoren und einer Überschalllanze zum O2-Einblasen, Oxy-Brennstoff ausgestattet Brenner zum Aufheizen des neuen Bodens. Die wichtigsten Ausrüstungen/Komponenten des Prozesses werden unten beschrieben.

Der EOF-Herd hat eine Schalenform aus Kesselqualitätsblech und ist mit feuerfesten Steinen ausgekleidet. Es hält den flüssigen Stahl während der Bearbeitung fest. Da es sich bei dem Verfahren um ein grundlegendes Sauerstoffstahlherstellungsverfahren handelt, besteht das feuerfeste Material in der Arbeitsauskleidung hauptsächlich aus Magnesia-Kohlenstoff-(MgO-C)-Steinen. Die Hinterfütterung besteht aus Magnesitsteinen. Die MgO-C-Auskleidung in der Nähe des Düsenbereichs besteht aus Blöcken mit höherer Dichte, da in diesem Bereich eine stärkere Erosion des Feuerfestmaterials auftritt. Während der Ofenreise erodieren die feuerfesten Steine, die durch Spritzen mit magnesitischen Spritzmitteln repariert werden. Für die Heißreparatur des EOF-Bodens wird eine spezielle Feuerfest-Spritzmaschine verwendet.

Das untergetauchte Abstichloch zusammen mit dem schnellen Zurückkippen gewährleistet ein schlackenfreies Abstechen des flüssigen Stahls, der für die anschließende sekundäre Raffination geeignet ist. Das Abstichloch ist ein sehr wichtiger Teil des EOF-Herds, da der gesamte Stahl durch das Abstichloch in die Stahlpfanne abzustechen ist. Immer wenn der Durchmesser des Abstichlochs groß wird, wird es mit einem Stahlrohr wieder auf 200 mm gebracht und der Ausgleichsbereich mit Spritzmaterial gefüllt. Vor dem Einfüllen des HM in den EOF muss das Abstichloch ordnungsgemäß verschlossen werden, da es sonst zum vorzeitigen Öffnen des Abstichlochs kommen kann.

Die EOF-Hülle und das Dach bestehen aus wassergekühlten Platten, die den Feuerfestverbrauch des Ofens reduzieren. Das kreisförmige EOF-Gehäuse und das kompakte Design halten die Wärmeverluste auf einem Minimum. Die EOF-Schale hat eine HM-Rinne zum Gießen von flüssigem HM aus der HM-Pfanne in den EOF-Herd durch einen HM-Beschickungskran. Die HM-Rinne ist ebenfalls feuerfest ausgekleidet und erfordert häufig Reparaturen, die während des Betriebs des EOF ohne Verlust von Betriebszeit durchgeführt werden können.

Die EOF-Schale hat eine Schlackentür auf der gegenüberliegenden Seite für die kontinuierliche Entfernung von Schlacke während des Prozesses. Die Schlackentür kann mit dem Pneumatikzylinder auf und ab bewegt werden. Die Schlackentür wird auch zum Entnehmen der Proben für die Hitze aus dem flüssigen Stahl und auch zum Messen der Temperatur des flüssigen Stahls während der Hitze verwendet. Durch die Schlackentür des EOF wird das Heißspritzen des Feuerfestmaterials durchgeführt. Auch die Reinigung des Abstichlochs und das Verschließen desselben vor der Beschickung erfolgt durch die Schlackentür. Die Schlackentür wird auch als Arbeitstür bezeichnet.

Das wassergekühlte EOF-Dach besteht aus Dachoberteil und Schiebeschürze. Es gibt kein feuerfestes Material im EOF-Dach. Durch die obere Öffnung im EOF-Dach strömen die heißen Gase aus dem EOF zum Schrottvorwärmbereich. Wenn der Ofenmantel vor und zurück kippt, tut er dies zusammen mit dem EOF-Dach. Zwischen Gleitschürze und Unterteil des Schrottvorwärmers sind Kühler aus Gusseisen angeordnet, um das Eindringen von atmosphärischer Luft in den Schrottvorwärmer zu minimieren.

Der Ofenmantel und die Decke sind sehr wichtig, um die Abgase aus dem Stahlbad einzudämmen und eine Nachverbrennung der Gase durchzuführen, bevor die Gase zum Schrottvorwärmbereich strömen. Innerhalb des EOF wird ein Unterdruck von 200 mm Wassersäule aufrechterhalten.

Der Schrottvorwärmer, der unmittelbar über dem Ofen angeordnet ist, ist entweder mit einem oder zwei kippbaren, wassergekühlten Fingern versehen, um die feste metallische Charge zu tragen, die durch das Ofenabgas erhitzt wird. Unter den Fingern ist auch eine wassergekühlte geneigte Rutsche für Zugaben in den Ofen vorgesehen. Der Schrottvorwärmer ist ein wesentlicher Bestandteil des EOF. Der Schrottvorwärmer in den früheren EOFs war früher zweistufig oder dreistufig, da der EOF für einen höheren Anteil an fester Beschickung ausgelegt war. Derzeit haben die meisten EOFs ein einstufiges Schrottvorwärmsystem.

Die Schrottvorwärmung erfolgt mit wassergekühlten Fingern und wassergekühlten Platten, wobei der Schrott für die nachfolgende Erwärmung durch die Abgase aus dem EOF auf 850 °C bis 900 °C vorgewärmt wird. Die Finger sind in zwei Hälften geteilt und können durch hydraulisch betätigte Zylinder in der offenen oder geschlossenen Position sein. Die Finger befinden sich in geschlossener Position, wenn Schrott auf die Finger geladen wird. Der Schrott wird während der gesamten Wärmebehandlung auf der Oberseite der Finger gehalten, wo er durch die fühlbare Wärme der Abgase vorgewärmt wird. Sobald die vorherige Hitze abgezapft wurde und das Abstichloch blockiert ist, werden die Finger geöffnet und der Schrott kann in den EOF-Boden fallen. Dies ist das einzigartige Merkmal des EOF, bei dem der Schrottvorwärmer direkt oben auf dem EOF-Dach platziert wird, so dass die Abgase bei der höchstmöglichen Temperatur zum Vorwärmen des Schrotts gesammelt werden. Eine Umgehungsleitung kann auch für den Schrottvorwärmer bereitgestellt werden, wo die Gase durch den Umgehungskanal geleitet werden können, um ein Schmelzen des Schrotts auf dem Schrottvorwärmer zu vermeiden. Normalerweise wird bei den neueren EOFs die Temperaturregelung der Abgase jedoch durch Verdünnungsluft durch das Zwangszuggebläse durchgeführt, das automatisch eingeschaltet wird, sobald die Temperatur der Abgase hoch wird.

Auch der Kalk und die Ferrolegierungen werden durch das automatische Beschickungssystem unterhalb der Finger ausgetragen und gelangen so in den EOF. Im Schrottvorwärmerbereich ist auch ein CO-CO2-Analysator installiert. Immer wenn der CO-Gasanteil über einen bestimmten Prozentsatz ansteigt, wird die Verdünnungsluft automatisch mit einem Zwangszuggebläse zugeschaltet, um diese zu oxidieren und die Explosion zu vermeiden.

Vorbereiteter Schrott in einem speziell konstruierten Schrotteimer mit Bodenentleerung wird durch den Beschickungskran in die EOF-Oberseite geladen. Nach der Schrottbeschickung wird die Schiebetür geschlossen. Die Anzahl der im Umlauf befindlichen Schrottbeschickungseimer muss ausreichend sein, um eine Verzögerung des EOF-Betriebs aufgrund fehlender Schrottbeschickung zu vermeiden. Wenn der Schrott fertig ist, wird der Schrottbeschickungseimer auf den Ständer über der oberen Schiebetür des EOF gestellt. Immer wenn der Schrott in den Vorwärmbereich geladen werden soll, wird der Schrottkübel mit einem Hydraulikzylinder angehoben, so dass sich seine unteren Austragsklappen öffnen und den Schrott auf die Vorwärmerfinger auswerfen. Der Schrott muss gut vorbereitet sein und kein Stück darf größer als 400 mm sein, damit die Vorwärmerfinger, die wassergekühlten Finger und das Dachoberteil beschädigt werden, wenn der Schrott in den EOF ausgetragen wird.

Das O2-Blassystem ist ein wichtiger Bestandteil des EOF für den Stahlherstellungsprozess. Das O2-Blasen erfolgt durch untergetauchte Blasdüsen, atmosphärische Injektoren und Überschalllanzen. Das O2 soll in das Stahlbad sowie zur Nachverbrennung präzise mit einem bestimmten Druck und einer durch die Instrumentierung gesteuerten Flussrate gefördert werden. Das für die Wärmebehandlung vorgegebene O2-Profil ist von Anfang bis Ende einzuhalten.

Die O2-Injektion in das Stahlbad durch Tauchdüsen ist eines der einzigartigen Merkmale des EOF. Vier untergetauchte Blasdüsen im Herd werden in 45-Grad-, 135-Grad-, 225-Grad- und 315-Grad-Positionen angeordnet, wobei angenommen wird, dass sich das Abstichloch in einer 0-Grad-Position befindet. Die Düsen sind 300 mm über dem Ofenboden angeordnet. Das Außenrohr der Blasdüse besteht aus Edelstahl, in dem die Blasdüse aus Kupfer (Cu) konzentrisch angeordnet ist. Der Außendurchmesser des Cu-Rohrs ist spiralförmig gerillt und wird mit Hilfe von entmineralisiertem (DM) Wasser und N2-Gas gekühlt, was die Bildung von Nuggets an der Düsenspitze im Inneren des Ofens fördert. Die Knollenbildung trägt dazu bei, den Düsenspitzenverbrauch auf ein Ausmaß von 2 mm bis 3 mm pro Hitze zu minimieren. Die gesamte Blasdüsenbaugruppe verfügt über ein gutes Sicherheitssystem für störungsfreies Arbeiten. Die Blasformen gleiten durch den feuerfesten Block, und bei Bedarf kann die Blasform in den Ofen geschoben werden, um eine feuerfeste Erosion um die Blasformen herum zu vermeiden.

O2, das durch die Blasdüsen bläst, hilft bei der Entkohlung und dem Rühren des Bades. Die Kühlung des Düsenrohrs mit VE-Wasser ist ein wichtiges und kritisches Merkmal. Solange die Blasdüse gekühlt ist und selbst wenn der O2-Druck abfällt, tritt kein flüssiger Stahl aus dem EOF aus. Wenn jedoch das Kühlwasser ausfällt und O2 eingeschaltet ist, kommt es zu einer sehr schnellen Erosion der untergetauchten Düse, was zu einem EOF-Herdausbruch führt, was sehr gefährlich sein kann. Aus diesem Grund gibt es einen Reserve-TS-Wassertank, der bei Abfall des TS-Wasserdrucks oder der Durchflussmenge sofort in Betrieb genommen werden kann.

Die Nachverbrennung der Abgase innerhalb des Ofengefäßes ist auch eines der einzigartigen Merkmale des EOF. Am Ofenmantel sind vier atmosphärische Injektoren zur Nachverbrennung der über dem Stahlbad austretenden Gase befestigt. Die atmosphärischen Injektoren befinden sich genau über den vier Blasdüsenpositionen. Die Körper der atmosphärischen Injektoren sind ebenfalls wassergekühlt und alle vier Injektoren zeigen nach unten zur Mitte des Stahlbades. Die Grundaktivität in der Nachverbrennung ist die Oxidation von CO zu CO2 und die so erzeugte Energie wird teilweise zurück an das Stahlbad übertragen und fließt größtenteils mit den Rauchgasen mit, um den Schrott für die nachfolgende Wärme vorzuwärmen.

Zwei Überschalllanzen zwingen einen O2-Strahl nahe an den Schlackenspiegel in das EOF, was sowohl zur Hochgeschwindigkeitsentkohlung als auch zum gründlichen Rühren des Bades beiträgt. Die Überschalllanze hat eine Cu-Spitze und einen wassergekühlten Stahlkörper. Die Überschalllanze ist auf dem geneigten Rahmenwerk, das die Überschalllanze trägt, zurückziehbar. Jede Überschalllanze wird auf beiden Seiten der Schlackentür platziert. Das von der Überschalllanze gelieferte O2 wird hauptsächlich zur Entkohlung des Stahlbades und teilweise auch zur Nachverbrennung verwendet. Da es sich bei EOF um einen kombinierten Blasprozess handelt, erfolgt die O2-Injektion oben hauptsächlich durch eine Überschalllanze und das seitliche Einblasen von O2 von unten durch untergetauchte Blasdüsen. Die Überschalllanze ist normalerweise mit Instrumentierungs- und Steuerungssystemen für sicheres Arbeiten ausgestattet.

Das Sauerstofflanzen wird auch durch manuelles Lanzen in der Schlacke/Metall-Grenzfläche für die schnelle Fluidisierung der Schlacke durchgeführt. Im Allgemeinen werden zwei manuelle Lanzen durch die Schlackentür verwendet. Durch die Lanzenrohre wird eine dosierte O2-Menge in das Stahlbad abgegeben. Die manuellen Lanzen werden auch verwendet, um das Abstichloch am Ende des Abstichs vom EOF freizumachen.

Der O2-Fluss durch untergetauchte Blasdüsen, atmosphärische Injektoren und Überschalllanze wird durch einen Ventilstand gesteuert, der die erforderliche Instrumentierung aufweist, die von einem Computer gesteuert wird. Im Ventilstand gibt es für den sicheren Betrieb der Tauchdüsen eine Möglichkeit, von O2 auf N2 oder auf Argon (Ar)-Gas umzuschalten, falls eine Wärme über einen längeren Zeitraum im EOF gehalten werden muss. Der Ventilstand ist das Herzstück des EOF-Betriebs, der das präzise Blasprofil von O2 steuert, um die gewünschte O2-Blasdauer im EOF zu erreichen.

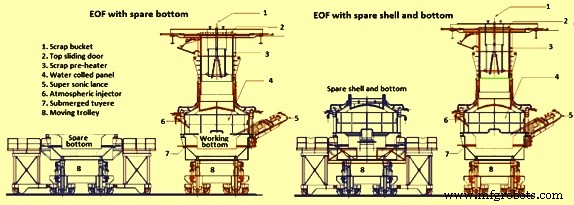

Der EOF enthält normalerweise zwei Nummern von Wagen, zwei Nummern von Böden und eine Nummer von EOF-Schale und -Dach. Eine Ersatzschale und ein Ersatzboden können eine Alternative zum Ersatzboden sein. Dies ist in Fig. 3 gezeigt. Der gesamte EOF-Boden, die Schale und das Dach sind auf einem Laufwagen montiert, der sich auf Schienen bewegt. Zwei Bodenwagen vom Shuttle-Typ werden für den schnellen Wechsel des Bodens (oder der Schale und des Bodens) während einer neuen Kampagne verwendet. Ein unterer Wagen trägt den EOF im Betrieb, während der zweite Wagen den anderen Boden trägt und zur Neuauskleidung auf der einen oder anderen Seite des im Einsatz befindlichen Bodens geparkt wird. Beide Wagen sind mit Rollkragenschienen ausgestattet, um den Ofen zum Abstechen oder Entschlacken zu kippen. Der EOF-Ersatzboden ist mit feuerfestem Material ausgekleidet und wird betriebsbereit gehalten. Am Ende der feuerfesten Kampagne des Herds wird die EOF-Hülle unter Verwendung von Hydraulikzylindern angehoben und der verwendete Boden wird herausgezogen und der feuerfest ausgekleidete EOF-Ersatzboden wird innerhalb von zwölf Stunden an Ort und Stelle gebracht und der EOF wird wieder in Betrieb genommen . Das Kippen erfolgt durch Hochgeschwindigkeits-Hydraulikzylinder. Dies ermöglicht ein schlackenfreies Abstechen.

Abb. 3 EOF mit Ersatzboden und mit Ersatzboden und Schale

Das Beschickungssystem für Kalk und Legierung besteht aus Vorratsbehältern, Wiegesystemen und Förderbändern. Ein Kalk- und Legierungszuführsystem ist vorgesehen, um die genauen Mengen jedes Zusatzstoffes in geregelter Weise in das EOF-Bad einzuspeisen. Dieses System wird hauptsächlich verwendet, um Kalk in den EOF einzuspeisen. Dieses System wird manchmal verwendet, um Ferro-Mangan zum Mangankochen vor dem Abstechen von Stahl zuzuführen. Dieses System wird manchmal auch verwendet, um den DRI zu speisen, um die Badtemperatur zu steuern.

Es gibt ein zweites automatisches Beschickungssystem zum Einfüllen des Kalks und der Legierungen in die Pfanne während des Abstichs des Stahls aus EOF. Dies dient hauptsächlich der primären Desoxidation von Stahl und der Herstellung von reduzierender Schlacke für nachfolgende sekundäre Raffinationsprozesse. Da EOF ein hochproduktiver Prozess mit kurzer Zykluszeit ist, ist das Zufuhrsystem für Kalk und Legierung in den EOF sowie in die Pfanne während des Abstichs ein wichtiger Teil des EOF-Prozesses, um die erforderlichen Zugaben sicherzustellen, die der Ofenproduktivität entsprechen.

Die Gasreinigungsanlage (GCP) ist normalerweise vom Nasstyp. Es besteht aus Fallrohr, Abschreckkammer, Venturi, Zyklonabscheider, Saugzuggebläse und Schornstein. Der Fallschacht dient zum Fördern der Abgase nach dem Schrottvorwärmersystem in die Abschreckkammer. Das Fallrohr ist feuerfest ausgekleidet und hat Wassersprühdüsen, um die Gase zu kühlen und den Staub so weit wie möglich von den Gasen zu trennen. In der Brennkammer gibt es eine Richtungsänderung der Abgase zusammen mit einem großen Wasserschauer, der nicht nur die Temperatur der Gase senkt, sondern auch eine gewisse Staubmenge abscheidet. Das Venturi ist das Herzstück des GCP-Systems. Es hilft nicht nur, den Staub von den Abgasen durch plötzliche Druckentlastung zu trennen, sondern regelt auch den Ofenunterdruck sehr präzise durch elektrisch betätigte Klappenpaare. Der Zyklonabscheider ist das letzte Gerät zur Abscheidung des Staubes aus den Abgasen.

Das aus der Abschreckkammer und dem Zyklonabscheider gesammelte Schmutzwasser wird nach der chemischen Dosierung dem Eindicker zugeführt. Im Eindicker kann sich der Staub absetzen und das klare Wasser wird durch das Pumpsystem zurück in den GCP zirkuliert. Die saubere Luft (weniger als 50 mg/cum) wird von einer Reihe von zwei ID-Ventilatoren (einer davon im Standby-Modus) angesaugt und durch einen hohen Schornstein in die Atmosphäre abgegeben. Das so erzeugte Reingas ist hauptsächlich reiner Dampf, der wie eine weiße Wolke erscheint, wenn er aus dem Schornstein austritt. Der im obigen Verfahren gefilterte Nassschlamm wird im Eindicker gesammelt, wo die Feststoffpartikel mit 68 % bis 70 % Fe (Eisen) in die Sinteranlage zurückgeführt werden. Trockenes GCP ist auch im EOF möglich.

Ein Luft-Öl-Brenner, der Flüssigbrennstoff mit niedrigem Schwefelgehalt verwendet, wird zum Vorheizen des neu ausgekleideten EOF-Herds und -Gehäuses verwendet. Dies gewährleistet einen angemessenen thermischen Ausgleich während der Verarbeitung der ersten Hitze. Danach muss zwischen den Läufen kein Brenner verwendet werden. Im Falle eines längeren Stillstands ist es wünschenswert, den Ofen vorzuheizen, bevor nachfolgende Chargen geladen werden.

Heutzutage sind EOFs mit einem sehr ausgeklügelten Instrumentensystem ausgestattet, bei dem die Gesamtsteuerung über ein Online-PLC/Computersystem erfolgt. Das bereitgestellte Sicherheitsnetz ist außergewöhnlich gut, um einen sicheren Betrieb und die Wiederholbarkeit des Prozesses zu gewährleisten. Der Computer verfügt über die Möglichkeit zur automatischen Datenprotokollierung und auch zum Auslösen des Alarmsystems, wenn ein Subsystem nicht funktioniert.

Betriebsparameter

Die typischen Betriebsparameter des EOF sind (i) 340 Tage pro Jahr Ofenverfügbarkeit, (ii) Beschickungszusammensetzung bestehend aus 50 % – 90 % HM mit Rest der festen Beschickung, (iii) Abstichzeit im Bereich von 30 Minuten bis 50 Minuten, (iv) eine Abstichtemperatur von 1700 Grad C ohne Pfannenofen und 1650 Grad C mit einem Pfannenofen, und (v) die Zeit, die für den Sumpfaustausch (zwischen Kampagnen) benötigt wird, liegt im Bereich von 12 Stunden bis 24 Stunden.

Die typischen spezifischen Verbräuche pro Tonne Flüssigstahl sind (i) HM-778 kg/t (70 %), (ii) Feste Charge bestehend aus Roheisen und Stahlschrott-333 kg/t (30 %), (iii) Kalk -45 kg/t (abhängig vom P-Gehalt des HM, (iv) O2-Verbrauch im Bereich von 50 N cum/t bis 70 N cum/t, (v) N2-Verbrauch im Bereich von 3 N cum/t bis 5 N cum/t, (vi) Brennstoffverbrauch im Bereich von 5 Millionen Kalorien pro Tonne (Mcal/t) bis 10 Mcal/t, (vii) Feuerfestverbrauch um 6 kg/t, (viii) Spritzmaterialverbrauch um 4 kg/t und (vii) Metallausbeute im Bereich von 87 % bis 89 %.

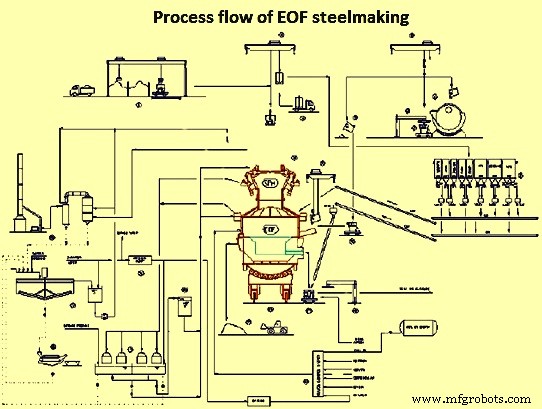

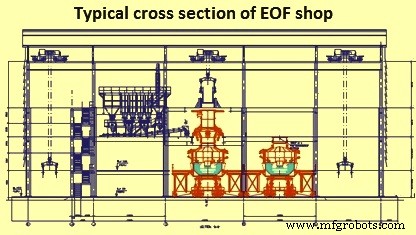

Der Prozessablauf des EOF-Prozesses und ein typischer Querschnitt des Ladens sind in Abb. 4 und Abb. 5 dargestellt.

Abb. 4 Ablauf des EOF-Prozesses

Abb. 5 Typischer Querschnitt des EOF-Shops

Vorteile von EOF

Nachfolgend werden verschiedene Vorteile des EOF-Prozesses angegeben.

- Es gibt eine große Flexibilität in Bezug auf die metallische Ladungsmischung. Die Vorteile sind größer, wenn die HM-Verfügbarkeit weniger als 50 % aus dem Eisenherstellungsprozess beträgt. Flexibilität gibt es auch in Bezug auf feste Chargen (Schrott, Roheisen).

- Das Verfahren ist vorteilhaft bei geringer Verfügbarkeit von elektrischer Energie.

- Das Verfahren hat eine hohe Produktivität und eine gute Ofenverfügbarkeit.

- Der produzierte Flüssigstahl hat gute metallurgische Eigenschaften, insbesondere im Hinblick auf die Entphosphorung und Entschwefelung.

- Der flüssige Stahl hat einen geringen Gehalt an Begleitelementen.

- Der Einschlussgrad im Stahl wird durch das kontinuierliche Ausspülen der Schlacke während des Blasvorgangs und auch durch das schlackenfreie Abstechen stark reduziert.

- Der abgestochene Stahl kann direkt zur Stranggussmaschine transportiert oder zu Sekundärmetallurgieeinheiten geschickt werden.

- EOF hat eine einfache Prozesssteuerung und kann vollständig automatisiert werden.

- Der Prozess ist energieeffizient.

- Der Prozess arbeitet unter leichtem Unterdruck, daher gibt es kaum Staubemissionen.

- Der Geräuschpegel ist niedrig.

- Flexibilität in Bezug auf feste Einsatzstoffe (Schrott, Roheisen) ist ein weiterer Pluspunkt.

Herstellungsprozess