Schäumen von Schlacke im basischen Sauerstoffofen

Schaumen von Schlacke in basischem Sauerstoffofen

Bei der einfachen Sauerstoffofen-Stahlherstellung (BOF) wird ein Überschall-Sauerstoffstrom (O2) auf die Oberfläche des heißen Metallbades injiziert. Die Verunreinigungselemente im Bad wie Kohlenstoff (C), Silizium (Si), Mangan (Mn) und Phosphor (P) werden oxidiert und in Form von CO (Kohlenmonoxid), CO2 (Kohlenstoff) aus dem Bad entfernt Dioxid), SiO2 (Silica), MnO (Manganoxid), P2O5 (Phosphorpentoxid) und Eisenoxide durch das eingespritzte O2. Die gasförmigen Oxide, die 90 % CO und 10 % CO2 enthalten, verlassen den Ofen oben mit geringen Mengen an Eisenoxid- (FeO) und Kalkstaub (CaO). Die anderen flüssigen Oxide lösen sich mit den zugesetzten Flussmitteln auf und bilden die flüssige Schlacke, was die Veredelung des Bades weiter erleichtert.

Schäumen ist ein wichtiges Phänomen, das häufig auftritt, wenn Gas durch eine viskose Flüssigkeit geblasen wird. Es ist bei der BOF-Stahlherstellung von Vorteil, da es den Raffinationsprozess auf verschiedene Weise unterstützt. Es bietet eine vergrößerte Oberfläche für die Raffinationsreaktionen und schützt das Flüssigmetallbad vor dem direkten Kontakt mit der Atmosphäre. Es verbessert die Kinetik der Reaktionen, die Wärmeübertragung und die Energieeffizienz des Prozesses. Es bildet das Medium für die Nachverbrennung und Wärmeübertragung. Es schützt die feuerfeste Auskleidung vor extremen Verbrennungseffekten, indem es eine Abschirmung für das feuerfeste Material bereitstellt, und verlängert somit die Lebensdauer der feuerfesten Auskleidung. Es wirkt als Senke für die Oxide von Verunreinigungen wie Mn, Si und P, die aus dem Flüssigkeitsbad oxidiert wurden. Außerdem verhindert das Schlackenschäumen, dass das Flüssigkeitsbad oxidiert, und ermöglicht die Kontrolle seiner Zusammensetzung. Es wirkt auch als Wärmeisolator zwischen dem heißen Bad und der Umgebung und verhindert so große Energieverluste. Das Aufschäumen von Schlacke bei der BOF-Stahlherstellung wird jedoch als ein Phänomen angesehen, das auf ein begrenztes Volumen kontrolliert werden muss, um die Vorteile zu nutzen.

Für das Schäumen von Schlacke gibt es grundsätzlich zwei Anforderungen. Dies sind (i) Reaktionen oder Prozesse, die kleine Gasblasen erzeugen, und (ii) geeignete Schlackeneigenschaften, um die Blasen als stabilen Schaum zu halten. Normalerweise neigen aus chemischen Reaktionen resultierende Gase dazu, die Schlacke mit kleineren Blasen aufzuschäumen, während das Einblasen von Gasphasen wie O2 und Ar (Argon) usw. zu größeren Blasen und weniger stabilen Schäumen führt.

Schäume treten häufig in der BOF auf, die durch Einschließen der Gase in der Schlackenschicht erzeugt wird. Mit Fortschreiten des Schlags nehmen sowohl die Schlackenmenge als auch die erzeugten Gase zu und folglich nimmt auch das Aufschäumen der Schlacke zu. Das Aufschäumen von Schlacke kann nachteilig und gefährlich werden, wenn es in großen Mengen gebildet wird und aus der Mündung des Konverters überläuft, was als Schwappen des Bades bezeichnet wird. Daher muss das Aufschäumen von Schlacke für einen kontinuierlichen und effizienten Produktionsprozess richtig kontrolliert werden. Daher ist ein gründliches Verständnis von Schäumen und dem Schäumungsprozess notwendig, um den Prozess zu optimieren, indem das Schlackenschäumen minimiert wird.

Schlacke ist das nichtmetallische Material, das aus den Produkten von Oxidationsreaktionen (SiO2, MnO, P2O5 und FeO) und sich auflösenden Flussmitteln (Kalk und kalzinierter Dolomit) während des Stahlherstellungsprozesses entsteht. Schlacke kann auch die Oxidverbindungen, gelöste Gase, gelöste feuerfeste Auskleidung und feste Partikel von ungelösten Flussmitteln oder ausgefällten Oxiden/Oxidverbindungen enthalten.

Schlacke hat eine geringe Dichte und schwimmt daher auf dem flüssigen Metall. Die Hauptanforderung an die Schlacke bei der BOF-Stahlherstellung besteht darin, als Sammelbecken für die Oxide der oxidierten und entfernten Verunreinigungen zu fungieren. Weiterhin unterstützen die Zusammensetzung und Temperatur dieses Schlackepools den Fortschritt der Raffinationsreaktionen im Konverter. Die anderen Vorteile einer Schlackenschicht im Betriebskonverter bestehen darin, das Metallbad von der Umgebungsluft abzuschirmen, die Auflösung der feuerfesten Auskleidung des Konverters zu verzögern und die Badtemperatur zu kontrollieren.

Die Zusammensetzung der Schlacke (normalerweise im System CaO–MgO–SiO2–FeO–Al2O3) wirkt sich direkt auf ihre Viskosität, Wärmeleitfähigkeit, Dichte und andere Eigenschaften aus, was sich auf die Fähigkeit der Schlacke auswirkt, Verunreinigungen aus dem Flüssigkeitsbad zu entfernen. Schlacke hat im Allgemeinen eine hohe Viskosität und eine niedrige Dichte, was dazu führt, dass die Schlacke auf dem Massenmetallbad schwimmt. Aufgrund ihrer physikalischen Eigenschaften hat Schlacke die Fähigkeit, die durch die chemischen Reaktionen und das eingespritzte O2 erzeugten Gasblasen einzufangen und Schlackenschaum zu erzeugen.

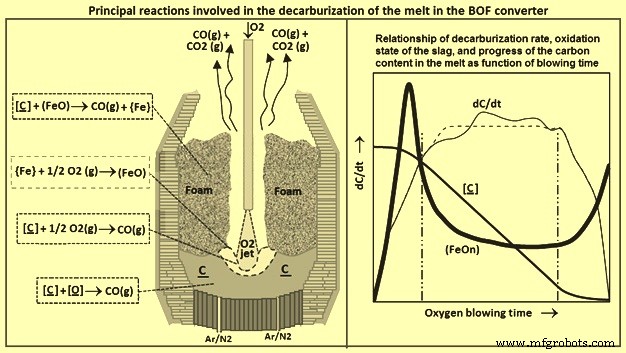

Der Schlackenschaum (Abb. 1) entsteht, wenn das CO-Gas erzeugt und in der Schlacke eingeschlossen wird. Die Entkohlung des Stahls ist die Quelle für die Schaumerzeugung. Beim Auftreffen des O2-Strahls auf die Badoberfläche werden Metalltröpfchen durch den hohen Impuls abgerissen und gelangen in den Schaum, wodurch eine Emulsion aus Schlacke, Gas und Metalltröpfchen entsteht. In der Emulsion hat die Schlacke viele Metalltröpfchenoberflächen, mit denen sie reagieren kann, was die Kinetik der Reaktionen verbessert. Es ist zu erwarten, dass der Prozess erheblich länger dauert, wenn keine Emulsion vorhanden ist. Die Emulsion ist für den Prozess von großer Bedeutung, und es ist wichtig, eine geeignete Schlackenzusammensetzung zu haben, um das Schäumen unter Kontrolle zu halten, mit einem weder zu hohen noch zu niedrigen Schaumniveau. Die Verweilzeit bestimmt die mögliche Reaktionszeit zwischen der Schlacke und dem sich bewegenden Tropfen in der Emulsionsphase.

Die Gaserzeugungsrate spielt eine wichtige Rolle bei der Bildung und dem Wachstum des Schaums. Das Gas ist ein Produkt des Entkohlungsprozesses. Sie erfolgt (i) durch direkte Oxidation an der Metalloberfläche im Hot Spot gemäß der Gleichung [C] + 1/2O2(g) =CO(g), (ii) im Schaum, indirekt durch Reaktion von Eisenoxid mit Metall Tröpfchen gemäß der Gleichung [C] + (FeO) =CO(g) + {Fe} wobei (FeO) ein Produkt der Oxidation von Eisen (Fe) durch reines O2 gemäß der Gleichung {Fe} + 1/2 O2 ist (g) =(FeO) und (iii) in der Schmelze durch Reaktion zwischen gelöstem O2 und C gemäß der Gleichung [C] + [O] =CO(g)..

Die Entkohlung gemäß der Reaktion unter (i) und auch die Oxidation von Fe gemäß der zweiten Reaktion unter (ii) beginnt sofort und setzt sich während des gesamten Schlags fort, obwohl im ersten Fall mit abnehmender Geschwindigkeit aufgrund der kontinuierlichen Abnahme in der C-Gehalt an der Metalloberfläche. Die Rate der Fe-Oxidation ist konstanter, aber der resultierende FeO-Gehalt der Schlacke nimmt schließlich aufgrund eines erhöhten Verbrauchs gemäß der ersten Reaktion unter (ii) ab. Am Ende der Blaszeit beginnt der FeO-Gehalt in der Schlacke wieder anzusteigen, da die Beteiligung von FeO am Entkohlungsprozess aufgrund des niedrigen C-Gehalts der Schmelze reduziert wird. Ganz am Ende des Schlags ist die steuernde Entkohlungsreaktion diejenige in der Schmelze zwischen C und gelöstem O2 gemäß der Reaktion unter (iii). Somit ist die Entkohlungsrate am Ende des Blasvorgangs abhängig vom Stofftransport von C vom unteren zum oberen Teil der Schmelze und von gelöstem O2 in der entgegengesetzten Richtung. Die prinzipiellen Reaktionen bei der Entkohlung der Schmelze im BOF-Konverter sind in Bild 1 dargestellt.

Abb. 1 Hauptreaktionen bei der Entkohlung der Schmelze im BOF-Konverter

Wie in Abb. 1 rechts gezeigt, wird die maximale Entkohlungsrate und damit die maximale Gaserzeugungsrate bei 25 % bis 30 % des Blasens erreicht und schreitet in großem Umfang innerhalb des Schaums gemäß der ersten Reaktion fort unter (ii). Die Rate ist ziemlich konstant, wobei das Niveau von der Verfügbarkeit von FeO und der Zufuhr von Metalltröpfchen abhängt, die aus der O2-Aufprallzone ausgestoßen werden. Bei etwa 80 % des Schlags fällt die Gasbildungsrate aufgrund eines geringen C-Gehalts in der Schmelze schnell ab.

Schlackenschaum ist vorteilhaft für den Stahlerzeugungsprozess in Bezug auf die große gebildete Oberfläche und den Schutz vor dem direkten Kontakt der Schmelze mit der Atmosphäre. Normalerweise entwickeln sich die physikalischen Eigenschaften der Schlacke zugunsten des Schäumens während des Einblasens, und wenn sie mit hohen Gasproduktionsraten aus chemischen Reaktionen einhergeht, kann das Schäumen der Schlacke unkontrollierbar werden und den Konverter überlaufen lassen, was zu einem schwappenden Einfall führt. Slopping ist ein schädliches Ereignis, und seine Folgen umfassen Ertragsverluste, Gesundheits- und Sicherheitskosten, Schäden an der Ausrüstung und Umweltverschmutzung.

Die Verfahrensvariablen, die das Schäumen im BOF beeinflussen, sind Schlackenzusammensetzung, Oberflächengasgeschwindigkeit, Badtemperatur, Blasengröße, Schlackenbasizität, Schlackendichte, Schlackenviskosität und Schlackenoberflächenspannung. Die oberflächliche Gasgeschwindigkeit wird normalerweise in Meter pro Sekunde (m/s) gemessen und ist die wahre Gasgeschwindigkeit multipliziert mit dem Volumenanteil des Gases.

Die Zusammensetzung der Schlacke ist eine der wichtigsten Prozessvariablen, die ihr Schäumen beeinflusst, das sich während des Blasens im Allgemeinen zugunsten des Schäumens entwickelt. Dies liegt daran, dass die physikalisch-chemischen Eigenschaften der Schlacke wie Dichte, Viskosität, Oberflächenspannung und Basizität mit der Zusammensetzung der Schlacke variieren. Beim Schäumen bei so hohen Oberflächengasgeschwindigkeiten, wie sie bei der BOF-Stahlherstellung auftreten (d. h. mehr als 1 m/s), wird die Flüssigkeit durch den Gasstrom aufgehalten. Es wird argumentiert, dass in dieser Situation der Hohlraumanteil (VF) stark von der oberflächlichen Gasgeschwindigkeit abhängt, während er schwach von den physikalischen Eigenschaften von Schlacke und Flüssigkeit abhängt. Ferner werden die Bildung und Existenz dieses Gasstaus durch die Schwerkraft und die durch das Gas auf die Flüssigkeit ausgeübten Widerstandskräfte bestimmt.

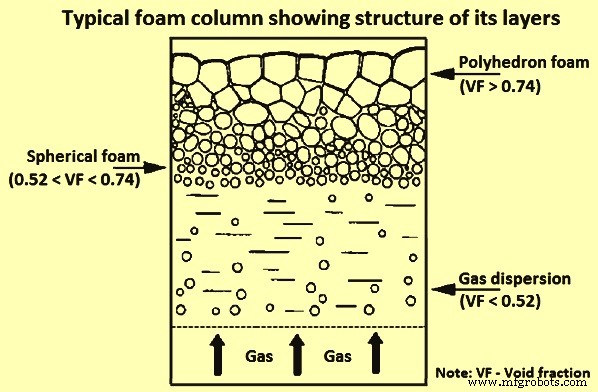

Schlackenschaum entsteht, wenn die injizierten und durch die Raffinationsreaktionen erzeugten Gase während des Prozesses von der Schlacke eingeschlossen werden. Bei Schlackenschäumen wird die von der Schlacke eingeschlossene Gasmenge durch den VF oder den Gasanteil gemessen, und der VF variiert im Allgemeinen im Bereich von 0,7 bis 0,9. Bild 2 zeigt eine typische Schaumsäule mit unterschiedlichen Schaumschichten nach VF. Die kombinierte Wirkung der sich entwickelnden physikalischen Eigenschaften der Schlacke während des Einblasens soll die Schaumstabilisierung begünstigen, und zusammen mit der hohen Entkohlungsrate in der ersten Hälfte des Einblasens nimmt das Volumen des Schlackenschaums schnell zu.

Abb. 2 Typische Schaumsäule mit Struktur ihrer Schichten

Der Schaumindex (FI) ist ein Maß für das Ausmaß der Schaumbildung und ist das Verhältnis zwischen der Schaumhöhe und der Oberflächengasgeschwindigkeit. Daher ist die Einheit des FI die Zeit, die normalerweise im Bereich von 0,6 Sekunden (s) bis 1,3 s liegt. Somit kann der FI als Maß für die Zeit interpretiert werden, die die Prozessgase benötigen, um den Schaum vertikal zu passieren. Bei einer konstanten O2-Zufuhrrate kann die Gasgeschwindigkeit während der Hauptentkohlungszeit des Schlags als ziemlich konstant angenommen werden, d. h. die Schaumhöhe ist direkt proportional zum FI.

Eine sehr wichtige Eigenschaft in Bezug auf den FI ist die scheinbare Viskosität der Emulsion. Je höher die scheinbare Viskosität ist, desto höher ist der FI. Die offensichtliche Folge ist, dass eine erhöhte scheinbare Viskosität automatisch zu einer erhöhten Schaumhöhe führt, und bei einer ausreichend hohen scheinbaren Viskosität beginnt der Schaum schließlich über den Konverter zu fließen, d.h. es kommt zum Schwappen. Ein Parameter, der die scheinbare Viskosität stark beeinflusst, ist das Vorhandensein von Feststoffpartikeln. Laut einer Studie führt eine Erhöhung des Feststoffanteils um nur 10 % zu einer Erhöhung der scheinbaren Viskosität um 50 % und einer mindestens äquivalenten Erhöhung der Schaumhöhe.

Die Auswirkung der Zusammensetzung der Schlacke auf ihr Schäumen war Gegenstand einer experimentellen Studie unter Verwendung einer CaO-SiO2-FeO-Schlacke im Temperaturbereich von 1.250 °C bis 1.400 °C. Die Schlacke war in einem Tonerdetiegel enthalten und Argon (Ar ) wurde Gas injiziert, um die Schlacke aufzuschäumen. Die beobachteten Ergebnisse zum Einfluss verschiedener Parameter auf das Schlackenschäumen wurden mit FI ausgedrückt, das erstmals für wässrige Systeme verwendet wurde. FI hat die Bedeutung der durchschnittlichen Laufzeit des Gases durch die Schaumschicht und kann durch die Gleichung FI =delta h/delta Vg und Vg =Qg/A ausgedrückt werden. Hier ist Delta h die Änderung der Schlackenhöhe, und Vg ist die oberflächliche Gasgeschwindigkeit, Qg ist die Gasströmungsrate und A ist die Querschnittsfläche des Behälters. Es wurde beobachtet, dass sich der FI für metallurgische Schlacken mit unterschiedlichen Zusammensetzungen zwischen 0,3 s und 56 s änderte. Die obige Beziehung wurde als gültig betrachtet, wenn der VF des Schaums unabhängig von der Schaumhöhe ist. Das Ausmaß des Schlackenaufschäumens wird seither häufig anhand des FI definiert.

Eine andere Methode zur Berechnung des FI kann ausgedrückt werden als „Änderungsrate des Schaumvolumens =Rate der Gaserzeugung oder -injektion – Rate der Volumenänderung aufgrund von Blasenbruch“. Daher kann der FI auch in Form der Gleichung FI =1/k.e ausgedrückt werden, wobei „k“ die Geschwindigkeitskonstante für den Blasenzerfall und „e“ der durchschnittliche VF ist. Diese Definitionen des FI beziehen sich jedoch auf ein stationäres System, das eine nahezu konstante Gasdurchflussrate und chemische Zusammensetzung aufweist. Um jedoch die Schaumigkeit der BOF-Schlacke zu erklären, wird ein dynamischer FI benötigt, der die dynamische Natur der Gasentwicklung und die Schlackenzusammensetzung berücksichtigt, der durch FI(d) =f(r).FI dargestellt wird, wobei f (r) =(Gaserzeugungsrate + Änderungsrate des Schlackenvolumens)/Änderungsrate des Schlackenvolumens. Der FI ist eine Eigenschaft der Schlacke, die sich während des Schlags mit der Zeit ändert und ein Maximum durchläuft.

In einer anderen Studie wurde gezeigt, dass der FI mit den physikalischen Eigenschaften der Schlacke zusammenhängt. Diese Beziehung zeigt, dass der FI mit zunehmender Schlackenviskosität zunimmt, während er mit zunehmender Dichte und Oberflächenspannung der Schlacke abnimmt.

Einfluss der oberflächlichen Gasgeschwindigkeit auf das Schäumen von Schlacke

Die Wirkung der oberflächlichen Gasgeschwindigkeit auf das Schäumen von CaO-SiO2-FeO-Schlacke, wo der Schaum durch Injizieren von Ar-Gas erzeugt wurde, wurde untersucht. Es wurde beobachtet, dass die Schaumhöhe linear mit zunehmender Oberflächengasgeschwindigkeit zunimmt.

Bei den Schmelzreduktionsprozessen arbeiten die Konverter mit Gasoberflächengeschwindigkeiten von etwa 0,3 m/s bis 3,0 m/s. Der bei niedrigen oberflächlichen Gasgeschwindigkeiten beobachtete Schaum unterscheidet sich von dem, der bei hohen Gasgeschwindigkeiten beobachtet wird. Der Schaum bei hoher Oberflächengasgeschwindigkeit (d. h. höher als 1 m/s) ist die expandierte Schlacke, bei der das gesamte Flüssigkeitsvolumen gleichmäßig in einem turbulenten und wirbelnden Verfahren expandiert wird. Die Mischungshöhe und der VF dieser expandierten Schlacke nehmen mit zunehmender Oberflächengeschwindigkeit des Gases zu und sie kollabiert sofort mit dem Stoppen des Gasstroms. Andererseits ist der Schaum, der bei niedrigen Oberflächengasgeschwindigkeiten (d. h. 0,01 m/s bis 0,1 m/s) erzeugt wird, wie Seifenschaum, und dieser Schaum kollabiert allmählich mit dem Stoppen des Gasstroms. Diese Beobachtungen gelten für höhere oberflächliche Gasgeschwindigkeiten, die für Schmelzreduktionsprozesse typisch sind, wenn keine ungelösten Oxide vorhanden sind, die die Viskosität der Schlacke verändern.

Andererseits wurde in einer der Studien vorgeschlagen, dass das Schäumen bei solch höheren Oberflächengasgeschwindigkeiten, wie sie bei der BOF-Stahlherstellung auftreten (d. h. höher als 1 m/s), die Flüssigkeit durch den Gasstrom aufgehalten wird. Es wird argumentiert, dass in dieser Situation der VF stark von der oberflächlichen Gasgeschwindigkeit abhängt, während er schwach von den physikalischen Eigenschaften von Schlacke und Flüssigkeit abhängt. Ferner werden die Bildung und Existenz dieses Gasstaus durch die Schwerkraft und die durch das Gas auf die Flüssigkeit ausgeübten Widerstandskräfte bestimmt.

Einfluss der Zusammensetzung der Schlacke auf das Schäumen der Schlacke

Die Zusammensetzung der Schlacke ist einer der wichtigsten Faktoren, die ihr Schäumen beeinflussen, das sich während des Schlags im Allgemeinen zugunsten des Schäumens entwickelt. Dies liegt daran, dass die physikalisch-chemischen Eigenschaften der Schlacke wie Dichte, Viskosität, Oberflächenspannung und Basizität mit der Zusammensetzung der Schlacke variieren.

In einer der Studien wurde festgestellt, dass die Zugabe von P2O5 den FI leicht verringert, während die Zugabe von S den FI geringfügig verringert. Der FI nimmt bei Zugabe von CaF2 (Calciumfluorid) deutlich ab, während er bei Zugabe von MgO deutlich ansteigt. Diese Beobachtungen wurden in der Studie für eine CaO-SiO2-FeO-Schlacke bei 1.400 °C gemacht, wo die Ar-Gasinjektion den Schaum erzeugt hat. In dieser Studie wurde auch beobachtet, dass der FI mit zunehmender Partikelkonzentration zunimmt.

Die Wirkung der Zugabe von FeO und MgO auf den FI von CaO-SiO2-FeO-MgO-Schlacke war Gegenstand einer weiteren Studie. Es wurde beobachtet, dass der FI mit steigendem FeO-Gehalt bis auf etwa 20 % der FeO-Masse in der Schlacke abnimmt und dann bis zu einer Massenkonzentration von etwa 32 % FeO in der Schlacke konstant bleibt. Die Zugabe von MgO (Magnesiumoxid) hat auch einen ähnlichen Trend wie die von FeO gezeigt, indem der Schaumindex mit seiner Zugabe zu einer Schlacke mit 35 % CaO-35 % SiO2-30 % FeO verringert wurde.

Bei der Analyse der FI-Entwicklung mit der Zusammensetzung der Schlacke ist auch der Einfluss der Zugabe von MnO und P2O5 auf den FI zu berücksichtigen. Die Wirkung der Zugabe von MnO und P2O5 zur CaO-SiO2-30FeO-MgO-gesättigten Schlacke war Gegenstand einer Studie. Es wurde beobachtet, dass der FI mit zunehmendem MnO in der Schlacke leicht abnimmt, während er bei Zugabe von P2O5 bis auf 3 % ansteigt und dann bei weiterer Zugabe von P2O5 abnimmt.

Einfluss der Temperatur auf das Schäumen von Schlacke

Während einer Studie, die im Temperaturbereich von 1.400 °C bis 1.550 °C durchgeführt wurde, wurde beobachtet, dass eine Erhöhung der Schlackentemperatur den Schaumindex von 35 % CaO-35 % SiO2-30 % FeO-10 % MgO-Schlacke verringert kann auf den positiven Temperaturkoeffizienten der Oberflächenspannung und den negativen Temperaturkoeffizienten der Viskosität zurückgeführt werden. Die Wirkung der Oberflächenspannung und der Viskosität auf das Schäumen der Schlacke ist derart, dass eine Erhöhung der Oberflächenspannung den Schaum destabilisiert, während die Erhöhung der Viskosität den Schaum stabilisiert. Daher reduziert die kombinierte Wirkung der beiden obigen Eigenschaften den FI mit steigender Temperatur.

Einfluss der Blasengröße auf das Schäumen von Schlacke

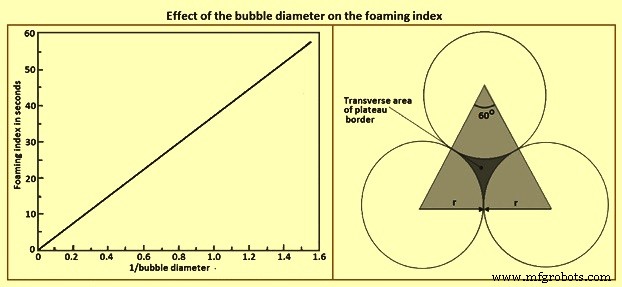

Die allgemeine Beobachtung ist, dass das Schäumen der Schlacke umgekehrt proportional zur Größe der Blasen ist. Mit anderen Worten, Schaum, der aus größeren Blasen besteht, kollabiert früher als jener, der aus kleineren Blasen besteht. Diese Beobachtung wurde in einer Studie untersucht, bei der Ar-Gas durch eine Düse mit mehreren Öffnungen in eine Schlacke vom Schmelzbadtyp eingespritzt wurde. Das Aufschäumen derselben Schlacke durch die durch Grenzflächenreaktionen erzeugten Blasen wurde untersucht. Der durchschnittliche Blasendurchmesser der von der Düse mit einer Öffnung erzeugten Blasen betrug 13,5 mm, während der von der Düse mit mehreren Öffnungen etwa 7,5 mm betrug. Es wurde beobachtet, dass die gemessene Schaumhöhe, wenn die Gasinjektion durch die Düse mit mehreren Öffnungen erfolgte, um etwa 70 % größer war als die gemessene, wenn die Gasinjektion durch eine Düse mit einer einzigen Öffnung erfolgte. Die größeren Blasen, die durch das Injizieren von Ar-Gas durch die Düse mit einer einzigen Öffnung erzeugt wurden, hatten eine polyedrische Form. Wenn andererseits die Blasen aus dem durch die Grenzflächenreaktionen erzeugten CO erzeugt wurden, wurde beobachtet, dass die Blasen feine kugelförmige Gasblasen waren, und der erzeugte Schaum war vergleichsweise stabiler. In beiden Fällen war die Größe der Blasen jedoch umgekehrt proportional zum FI (Abb. 3).

Abb. 3 Auswirkung des Blasendurchmessers auf den FI

Diese Beobachtung wurde durch die Tatsache erklärt, dass eine Erhöhung der Blasengröße die Entwässerung erhöht. Es ist ersichtlich, dass der transversale Bereich der Plateauränder, wie in Fig. 3 gezeigt, die Entwässerungsgeschwindigkeit beeinflusst. Mit anderen Worten, die Querfläche ist für größere Blasen größer, wodurch die Entwässerung erhöht wird, verglichen mit der für kleinere Blasen. Dieser Einfluss des Blasendurchmessers auf den FI zeigt trotz des unterschiedlichen Einflusses die umgekehrte Proportionalität zwischen der Blasengröße und dem FI. Bei der BOF-Stahlherstellung wird der Schlackenschaum jedoch hauptsächlich durch Einschließen von CO-Gas in der Schlackenschicht erzeugt, und in diesem Fall sind die Rate und Menge der CO-Produktion, die turbulente Flüssigkeitsströmung und die Oberflächenspannung die Haupteffekte auf die Größe von die Blasen.

Einfluss der Schlackenbasizität auf das Schäumen von Schlacken

In einer Studie, die an CaO-SiO2-FeO-Schlacken durchgeführt wurde, um die Faktoren zu untersuchen, die das Schäumen beeinflussen, wurde die Auswirkung der Basizität der Schlacke auf ihr Schäumen untersucht. Die in den Studien gemachten Beobachtungen sind, dass das FI mit zunehmender Basizität ein Minimum durchläuft. Mit zunehmender Basizität nimmt der FI zunächst ab, was auf die abnehmende Viskosität und zunehmende Oberflächenspannung zurückzuführen ist, da sie den FI negativ beeinflussen. Die CaO-Zusammensetzung beim Minimum FI bezieht sich auf die Liquidus-Zusammensetzung, die bei Überschreitung ausfällt. Daher fällt nach der Liquidus-Zusammensetzung eine weitere Zugabe von CaO als feste 2CaO.SiO2-Partikel aus, was die Viskosität erhöht und dadurch den Schaum stabilisiert.

Einfluss der Schlackendichte auf Schlackenschäumen

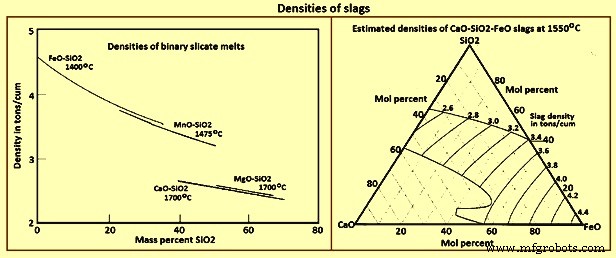

Die Dichte ist eine weitere wichtige physikalische Eigenschaft, die einen erheblichen Einfluss auf das Aufschäumen von Schlacken hat. Wie in Abb. 4 gezeigt, nimmt die Dichte von Schlacken mit der Ansammlung von Schlackenbestandteilen wie FeO, MnO und MgO zu und mit zunehmendem SiO2 und steigender Temperatur ab.

Abb. 4 Dichte von Schlacken

Daher nimmt der FI mit der Anreicherung von FeO, MnO und MgO ab und mit zunehmendem SiO2-Gehalt in der Schlacke zu. Ferner wird FeO auch als fähig angesehen, die Viskosität mit seinem zunehmenden Gehalt in der Schlacke zu senken. Diese umgekehrte Proportionalität zwischen dem FI und der Schlackendichte wird in mehreren Studien gezeigt, und es ist offensichtlich, dass der Schaumindex mit zunehmender Schlackendichte abnimmt, trotz des unterschiedlichen Einflusses, der in verschiedenen Studien festgestellt wurde.

Einfluss der Schlackenviskosität auf das Schäumen von Schlacke

Die Schlackenviskosität und ihre Entwicklung während des Blasens spielen ebenfalls eine bedeutende Rolle beim Schäumen der Schlacke. Die Viskosität einer Schlacke wird hauptsächlich von Netzwerkbildnern wie SiO2 bestimmt, und die Zugabe von Metalloxiden wie FeO, MgO, MnO und CaO bricht die Netzwerkstrukturen auf und verringert die Schlackenviskosität.

Es ist die allgemeine Beobachtung, dass das Schwappen in den ersten paar Minuten des Schlags während des BOF-Stahlherstellungsprozesses auftritt. Dies liegt an der zunehmenden Viskosität der Schlacke aufgrund niedrigerer Temperatur und der Anwesenheit von ungelösten Kalkpartikeln zu Beginn des Prozesses, gleichzeitig mit der hohen Entkohlungsrate. Wenn der Schlackenweg weiter unter die Liquidustemperatur der Schlacke geht, scheiden sich Partikel der zweiten Phase aus. Diese im Vergleich zu den Schaumbläschen kleineren Teilchen der zweiten Phase erhöhen die Viskosität der flüssigen Schlacke, die den Schaum stabilisiert. Das Schaumvolumen nimmt jedoch mit zunehmender Viskosität nur bis zu einem kritischen Viskositätswert zu, ab dem das Gas ohne Schaumbildung durch die Schlacke zu strömen beginnt. In mehreren Studien wurde gezeigt, dass der FI mit zunehmender Schlackenviskosität zunimmt.

Grundsätzlich wirkt sich die Viskosität auf das Ablaufen und Aufbrechen von Blasenfilmen im Schaum aus. Die Erhöhung der Viskosität stabilisiert den Schaum, indem die Dicke der Blasenfilme erhöht wird, um die Blasenkoaleszenz zu verzögern, und indem der Abwärtsfluss der Flüssigkeit (d. h. Flüssigkeitsdrainage) von den Filmen durch die Plateauränder verringert wird.

Einfluss der Oberflächenspannung der Schlacke auf das Schäumen der Schlacke

Die Oberflächenspannung einer Flüssigkeit entsteht aufgrund der Kohäsionskräfte, die von anderen Molekülen in der Flüssigkeit auf die Moleküle an der Flüssigkeitsoberfläche ausgeübt werden. Dadurch ist die Oberflächenspannung für die Bildung von Tröpfchen und für das Verzögern des Austretens der Flüssigkeitsmoleküle aus der Flüssigkeit verantwortlich. Bei der BOF-Stahlherstellung wird die Bildung von Schlacke/Metall-Emulsion und Schaum durch die Oberflächenspannung der Schlacke beeinflusst. Darüber hinaus wird der Stoffaustausch zwischen Schlacke und Metall in erheblichem Maße auch durch die Oberflächenspannung der Schlacke beeinflusst. Die Oberflächenspannung von reinem flüssigem Eisen beträgt etwa 1,8 N/m bei 1.550 °C und ist damit etwa 25-mal höher als die von Wasser. Im Gegensatz dazu sind die Oberflächenspannungen von reinen flüssigen Oxiden und Schlacken sehr gering und liegen zwischen 0,20 N/m und 0,70 N/m.

Die Oberflächenspannung von Schlacken neigt dazu, mit der Temperatur und der Zusammensetzung der Schlacke zu variieren. Die Nichtmetalle wie S, P, O2 und N2 (Stickstoff) sind in flüssigem Eisen unterschiedlich stark oberflächenaktiv. Andererseits verringern die Oxide einschließlich SiO2, P2O5 und MnO die Oberflächenspannung der Schlacke, während Al2O3 (Aluminiumoxid) die Oberflächenspannung leicht erhöht.

Ähnlich wie die Oberflächenspannung ist auch die Grenzflächenspannung zwischen Metall und Schlacke ein wichtiger Faktor im BOF-Stahlherstellungsprozess. Die Grenzflächenspannung beeinflusst somit die Bildung der Metall-Schlacke-Emulsion und den Stoffaustausch zwischen Metall und Schlacke ähnlich wie das Verhalten der Oberflächenspannung. Wenn die Grenzflächenspannung an der Schlacke/Metall-Grenzfläche niedrig ist, wird der Veredelungsprozess durch Unterstützung des Stoffübergangs an der Grenzfläche und Schaum/Emulsionsbildung gefördert, was vorteilhaft ist. Eine niedrige Grenzflächenspannung kann jedoch auch den Einschluss von Schlacketröpfchen durch das flüssige Metall und die starke Adhäsion zwischen der Schlacke und dem Metall fördern, was die physikalische Trennung der Schlacke vom Metall in der Abstichphase erschwert.

Verschiedene Elemente, die dem flüssigen Eisen zugesetzt werden, üben einen unterschiedlichen Einfluss auf die Grenzflächenspannung zwischen dem flüssigen Metall und der Schlacke aus. Im Allgemeinen verringern fast alle zugesetzten Elemente die Grenzflächenspannung von flüssigem Eisen. Bei der BOF-Stahlherstellung gelten O2 und S als die stärksten oberflächenaktiven Elemente in Metall, was die Grenzflächenspannung bemerkenswert verringert. Ferner werden FeO und MnO als oberflächenaktive Oxidkomponenten in der Schlacke angesehen, die die Grenzflächenspannung zwischen dem Metall und der Schlacke verringern.

Damit eine Schmelzbadschlacke schäumt, ist das Vorhandensein einer oberflächenaktiven Komponente wie P2O5, CaF2, Fe2O3 (Eisenoxid), V2O5 (Vanadiumpentoxid) und Na2O (Natriumoxid) wesentlich. Oberflächenaktive Verbindungen als solche haben die Fähigkeit, die Viskosität zu verringern, und können vor allem die Oberflächenspannung der Schlacke verringern, wodurch die Schlacke die Gase einschließen und Schaum erzeugen kann.

Ein Aspekt des Einflusses der Oberflächen-/Grenzflächenspannung ist ihre Fähigkeit, die Größe der an der Grenzfläche Schlacke/Metall erzeugten Blasen zu bestimmen. Daher erhöht eine Erhöhung der Schlackenoberflächenspannung und der Schlacke/Metall-Grenzflächenspannung den Durchmesser der Blasen, die den Schaum destabilisieren. Andererseits wird der Schaum durch kleine Bläschen stabilisiert, die entstehen, wenn die Oberflächenspannung des Metalls erhöht wird. Außerdem erfahren die Blasen eines bereits hergestellten Schaums mit der Erhöhung der Oberflächenspannung eine verstärkte Entwässerung ihrer Filme. Dies liegt an der verstärkten Saugwirkung der Flüssigkeit in den Filmen zu den Plateaurändern hin, wenn die Krümmung der Blasenfilme mit zunehmender Oberflächenspannung zunimmt.

Herstellungsprozess

- Was ist grundlegende Sauerstoffstahlerzeugung?

- Sauerstofftank

- Sauerstoff

- Hochofenschlacke und ihre Rolle beim Ofenbetrieb

- Automatisierung, Steuerung und Modellierung der einfachen Sauerstoffstahlerzeugung

- Feuerfeste Auskleidung eines einfachen Sauerstoffofens

- Rolle von MgO bei der Verhinderung von Auskleidungskorrosion in Sauerstofföfen

- Energieoptimierender Ofen

- Hochofenschlackengranulierung in der Gießerei

- Hochtonerdeschlacke und Hochofenbetrieb