ITmk 3 Prozess zur Herstellung von Eisennuggets

ITmk3-Prozess zur Herstellung von Eisennuggets

Der ITmk3-Prozess ist auch als Iron Making Technologies (IT) Mark 3 bekannt und gehört zu den Kohlereduktionstechnologien. IT-Marke 1 ist der Eisenherstellungsprozess durch Hochofen (BF), während IT-Marke 2 die Eisenherstellung durch direkte Reduktion, hauptsächlich durch Reduktionsverfahren auf Gasbasis, ist (Abb. 1). Dieses Verfahren wurde von Kobe Steel entwickelt und ist umweltfreundlich.

Abb. 1 Technologien zur Eisenherstellung

Entwicklungsgeschichte

Die Labortests des Verfahrens wurden zwischen 1996 und 1998 durchgeführt. Während des Zeitraums 1999 bis 2000 wurde eine kleine Pilotanlage mit einer Kapazität von 3.000 Tonnen pro Tag gebaut und in den Kakogawa-Werken von Kobe Steel, Japan, betrieben. In den Jahren 2002 bis 2004 wurde in Minnesota, USA, eine Pilot-Demonstrationsanlage mit 25.000 Jahrestonnen gebaut und betrieben. Der Bau der ersten kommerziellen Anlage mit einer Kapazität von 500.000 Tonnen pro Jahr begann 2007 in Hoyt Lakes, Minnesota, und der Betrieb dieser Anlage wurde im Januar 2010 aufgenommen.

ITmk3-Prozess

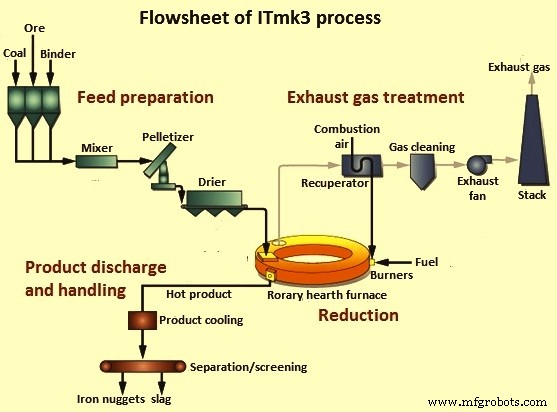

Der ITmk3-Prozess ist ein schneller Eisenherstellungsprozess, der das Reduzieren von Erz, das Aufkohlen und Schmelzen von Eisen und das Abtrennen von Schlacke umfasst, alles bei relativ niedrigen Temperaturen. Das vierstufige Verfahren besteht aus (i) Agglomerieren von Eisenerz und Kohle, (ii) Reduzieren und Schmelzen der Agglomerate, (iii) Abtrennen von metallischem Eisen von Schlacke und (iv) Behandeln von Abgasen und Wiedergewinnen der Wärme.

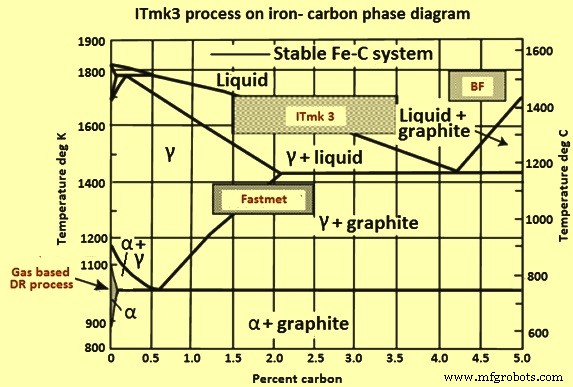

Bei diesem Verfahren werden Eisenerzkonzentrat und nicht verkokende Kohle (Reduktionsmittel), Kalkstein (Flussmittel) und Bentonit (Bindemittel) miteinander vermischt und zu grünen selbstreduzierenden Pellets agglomeriert. Diese Pellets werden in einen Drehherdofen (RHF) eingeführt, wo selbstreduzierende, fluxende, getrocknete Grünkugeln reduziert, aufgekohlt und geschmolzen werden. Das Produkt ist körniges Eisen, das als Eisennuggets bezeichnet wird. Der Prozess auf dem Eisen-Kohlenstoff (Fe-C)-Phasendiagramm ist in Abb. 2 dargestellt.

Abb. 2 – ITmk3-Prozess im Eisen-Kohlenstoff-Phasendiagramm

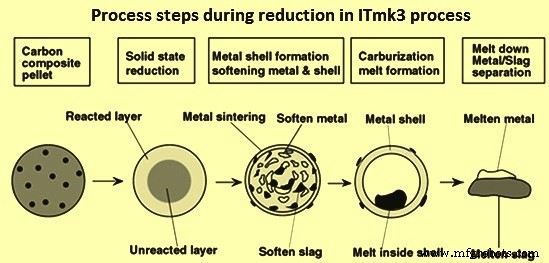

Der ITmk3-Prozess produziert hochreines körniges Eisen (Eisennuggets) unter Verwendung von Eisenerzfeinstoffen und nicht verkokender Kohle. Der Prozess zeichnet sich durch Reduktion, Aufkohlungsschmelzen und Schlackenabscheidung aus (Bild 3). Der Prozess findet bei niedrigeren Temperaturen (etwa 1350 °C) statt und unterscheidet sich daher von der herkömmlichen Eisenherstellung im Hochofen (BF). Im ITmk3-Prozess findet die Reduktionsreaktion in 10 Minuten statt, im Gegensatz zu 8 Stunden bei BF und 6 Stunden bei den gasbasierten Direktreduktionsprozessen.

Während des Prozesses findet die Reduktion des Eisenerzes in mehreren Schritten statt. Diese Schritte sind in Abb. 3 dargestellt.

Abb. 3 – Prozessschritte während der Reduzierung im ITmk3-Prozess

Die Hauptmerkmale des Prozesses sind unten aufgeführt.

- Das Verfahren verwendet minderwertige Eisenerzfeinstoffe, die zu feinen Partikeln gemahlen und aufbereitet werden, um hochgradiges Eisenerzkonzentrat herzustellen. Dieses Konzentrat wird in grüne Pellets umgewandelt.

- Koksfreie Kohle wird als Reduktionsmittel verwendet.

- Die Pellets werden in einen Drehherdofen (RHF) geladen, auf 1350 Grad C erhitzt, reduziert, geschmolzen und in Metall und Schlacke getrennt.

- Das geschmolzene Eisen wird im Ofen zu Klumpen erstarrt, nach dem Abkühlen ausgetragen und von der Schlacke getrennt.

- Das Verfahren ist einfach und verwendet herkömmliche Geräte. Weiterhin erleichtert die geringe Verweilzeit auch das An- und Abfahren der Anlage. Feines Eisenerz und pulverisierte Kohle werden zu Verbundpellets agglomeriert.

Das Flussdiagramm für den ITmk3-Prozess ist in Abb. 4 dargestellt.

Abb. 4 – Flussdiagramm des ITmk3-Prozesses

Die Reaktionen zwischen Eisenerz und Kohle bleiben die gleichen wie beim allgemeinen Eisenherstellungsprozess und werden unten angegeben.

FexOy + yCO =xFe + yCO2

CO2 + C =2CO

C(s) =C (aufgekohlt)

Fe(s) =Fe(l) (Schmelze)

Die letzten beiden Reaktionen sind zusätzliche Reaktionen im ITmk3-Prozess. Diese zusätzlichen Reaktionen dienen der Abtrennung von metallischem Eisen aus der Schlacke.

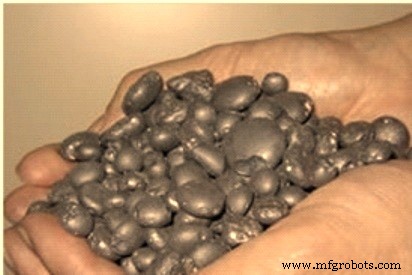

Produkt des ITmk3-Prozesses

ITmk3 produziert schlackenfreie Eisennuggets (Abb. 5), die ähnliche chemische und physikalische Eigenschaften wie Roheisen aufweisen. Es hat einen Gehalt an metallischem Eisen im Bereich von 96 % bis 97 %, einen C-Gehalt im Bereich von 1,7 % bis 3,5 %. Der Schwefelgehalt der Eisennuggets liegt bei etwa 0,5 %. Die Dichte von Eisennuggets liegt im Bereich von 6,5 Gramm/Kubikzentimeter (g/cc) bis 7,0 g/cc. Eisennuggets haben eine bessere Schmelzbarkeit als aus BF-Roheisen hergestelltes Roheisen, da es einen niedrigen Schmelzpunkt und eine höhere Wärmeleitfähigkeit aufweist. Eisennuggets haben eine Größe, die den Transport und die Handhabung erleichtert. Sie reoxidieren nicht und erzeugen auch keine Feinanteile während der Handhabung. Ein weiteres vorteilhaftes Merkmal der Eisennuggets besteht darin, dass sie ähnlich wie das Chargieren von direkt reduziertem Eisen (DRI) oder heiß brikettiertem Eisen (HBI) kontinuierlich in den Elektrolichtbogenofen (EAF) chargiert werden können.

Abb. 5 – Eisennuggets

Spezifische Verbrauchswerte für den ITmk3-Prozess

Der spezifische Verbrauch an Materialien und Hilfsmitteln pro Tonne Nuggets für den ITmk3-Prozess beträgt (i) Eisenerzfeinstoffe – 1,5 Tonnen, (ii) Nichtkokskohle – 0,5 Tonnen, (iii) Brenngas – 1,1 Gigakalorien, (iv) Strom Strom – 200 kWh, (v) Wasser – 2 Kubikmeter, (vi) Druckluft – 85 Kubikmeter und (vii) Stickstoff – 12 Kubikmeter.

Umgebungskontrolle

ITmk3 – EAF-Stahlherstellungsprozessroute erzeugt weniger Schadstoffe im Vergleich zur BF – BOF-Prozessroute. Die prozentuale Reduzierung der ITmk3 – EAF-Prozessroute im Vergleich zur BF – BOF-Prozessroute beträgt (i) Kohlenmonoxid (CO) – 96 %, (ii) Stickoxide (NOx) – 65 %, (iii) Schwefeldi- oxid (SO2) – 77,7 %, (iv) flüchtige organische Verbindungen (VOC) – 86,5 %, (v) Kohlendioxid (CO2) – 41,1 % und (vi) Quecksilber (Hg) – 58,0 %.

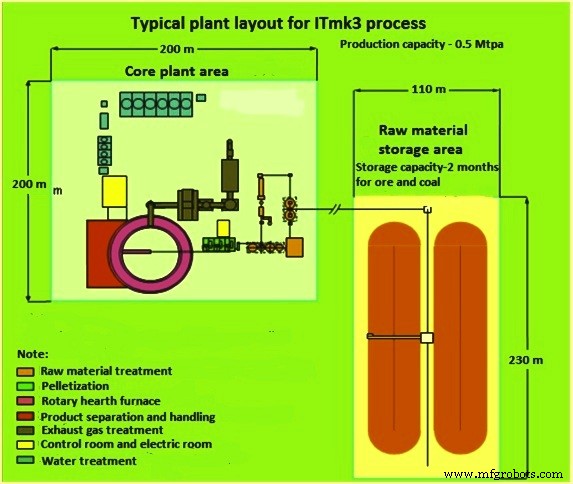

Typisches Layout des ITmk3-Prozesses

Das typische Layout, das den Flächenbedarf für den ITmk3-Prozess angibt, ist in Abb. 6

dargestellt

Abb. 6 – Typisches Anlagenlayout für den ITmk3-Prozess

Vorteile des ITmk3-Prozesses

Der ITmk3-Prozess hat mehrere Vorteile gegenüber anderen Eisenherstellungsprozessen. Zu diesen Vorteilen gehören (i) das Verfahren ist einfach, (ii) das Verfahren ermöglicht die direkte Reduktion von Eisenerzfeinstoffen mit nicht verkokenden Kohlen, (iii) das Verfahren ist energieeffizient, da es etwa 30 % weniger Energie verbraucht als während des Verfahrens verbraucht wird Eisenerzeugung durch BF, (iv) das Verfahren führt zu geringeren CO2-Emissionen, (v) das Verfahren hat eine geringe Kapitalinvestition, da es Sinter-/Pelletsanlagen und Koksofenbatterien eliminiert, (vi) das Verfahren verwendet billigere Rohstoffe wie Eisenerz Feinanteile und nicht verkokende Kohlen, (vii) das Verfahren produziert hochwertige Eisennuggets mit besserer Schmelzbarkeit als Roheisen während der Stahlherstellungsphase, (viii) das Verfahren macht die Handhabung von flüssigem Eisen überflüssig, (ix) die Eisennuggets sind schlackenfrei , frei von Begleitelementen, frei von Reoxidation und erzeugt keine Feinstoffe und daher leicht zu transportieren, (x) Betrieb und Einstellung des Verfahrens sind einfach und das Verfahren erleichtert auch die Produktionseinstellung durch Starten und Stoppen, (xi) die äqu ipment im Prozess verwendet werden, sind einfach und mit bewährter Zuverlässigkeit.

Herstellungsprozess

- Produktionsprozess von Wolfram-Nickel-Eisen-Legierung

- Eisen

- Der Sinterprozess von Eisenerzfeinstoffen

- Finex-Verfahren zur Herstellung von flüssigem Eisen

- HIsmelt-Prozess der Eisenherstellung

- Der gesamte Prozess der Formenherstellung

- Vorteile von Eisengusslieferanten als Herstellungsprozess

- Verschiedene Methoden der Stahlherstellung

- Verständnis des Eisenerzschmelzprozesses

- Rohstoffe für die Herstellung von Eisen und Stahl