Kalzinierung von Kalkstein

Kalzinierung von Kalkstein

Calcinieren oder Kalzinieren ist ein thermisches Behandlungsverfahren, um eine thermische Zersetzung herbeizuführen. Der Prozess findet unterhalb des Schmelzpunktes des Produktes statt. Der Name Kalzinierung leitet sich vom lateinischen Wort „Calcinare“ ab, was „Kalk brennen“ bedeutet. Kalk (CaO) ist eine der ältesten Chemikalien, die der Menschheit bekannt ist, und der Prozess der Kalkherstellung ist eine der ältesten chemischen Industrien. Branntkalk wurde in den USA bereits 1635 in Rhode Island hergestellt. Technischer Fortschritt, den es in den vergangenen Jahrhunderten nicht gegeben hat, hat die Kalkindustrie in den letzten fünfzig Jahren im Bereich der Prozessmethoden und -designs schnell vorangebracht.

Kalkstein ist einer der grundlegendsten Rohstoffe, die in der Stahlindustrie verwendet werden, und wird sowohl in der Eisenerzeugung als auch in der Stahlerzeugung und in Hilfsprozessen verwendet. Der meiste Kalk, der in der Eisen- und Stahlindustrie verwendet wird, dient zum Fluxen von Verunreinigungen im Stahlherstellungsofen und in vielen sekundären Stahlherstellungsprozessen. Kalk wird in unterschiedlichen Mengen auch im Sinterprozess zur Aufbereitung von Eisenerz, bei der Entschwefelung von Roheisen, zur Säureneutralisation und in Wasseraufbereitungsanlagen eingesetzt.

Kalkstein ist ein natürlich vorkommendes Mineral. Kalksteinvorkommen sind weit verbreitet. Der Kalkstein aus den verschiedenen Lagerstätten unterscheidet sich in physikalischen und chemischen Eigenschaften. Auch die chemische Zusammensetzung kann von Region zu Region sowie zwischen verschiedenen Lagerstätten in derselben Region stark variieren. Kalkstein kann nach seiner chemischen Zusammensetzung, Textur und geologischen Formation klassifiziert werden. Typischerweise enthält Kalkstein mehr als 90 % CaCO3 (Kalziumkarbonat) und einige % MgCO3 (Magnesiumkarbonat). Dolomit ist ein Doppelkarbonat, das 54 % bis 58 % CaCO3 und 40 % bis 44 % MgCO3 enthält.

Kalkstein wird im Allgemeinen in zwei Arten eingeteilt, nämlich (i) Kalkstein mit hohem Calciumgehalt, bei dem der Karbonatgehalt hauptsächlich aus CaCO3 mit einem MgCO3-Gehalt von nicht mehr als 5 % (normalerweise weniger) besteht, (ii) Magnesium- oder Dolomitkalkstein, der sich auf einen Kalkstein bezieht mit einem höheren MgCO3-Gehalt als Kalkstein, aber weniger als Dolomit, und mit einem MgCO3-Gehalt im Bereich von etwa 5 % bis 20 %. Kalkstein ist normalerweise mit Verunreinigungen wie Siliziumoxid (SiO2), Aluminiumoxid (Al2O3), Eisen (Fe), Schwefel (S) und anderen Spurenelementen verbunden.

Die chemische Reaktivität verschiedener Kalksteine zeigt auch eine große Variation aufgrund der unterschiedlichen Kristallstruktur und der Art der Verunreinigungen wie SiO2, Al2O3 und Fe usw. Die unterschiedlichen Eigenschaften des Kalksteins haben einen großen Einfluss auf das Verarbeitungsverfahren. Daher ist es notwendig, umfassende Informationen über den Kalkstein wie physikalische und chemische Eigenschaften, das Brennverhalten und kinetische Parameter für die Kalzinierung des Kalksteins zu kennen. Dies unterstützt die optimale Konstruktion und den optimalen Betrieb von Kalköfen.

Calcinierungsreaktionen finden üblicherweise bei oder oberhalb der Temperatur der thermischen Zersetzung statt. Diese Temperatur wird normalerweise als die Temperatur definiert, bei der die freie Gibbs-Standardenergie gleich Null ist. Die Zersetzungsreaktion des Kalksteins ist CaCO3=CaO + CO2 (g). Die Aktivierungsenergie der Kalzinierungsreaktion liegt im Allgemeinen zwischen 37 kcal/mol bis 60 kcal/mol, wobei Werte überwiegend näher bei 50 kcal/mol liegen. Diese Werte werden mit dem theoretischen Wert (im Gleichgewicht) verglichen, der zwischen 39 kcal/mol bis 41 kcal/mol liegt. Die Ungewissheit ergibt sich aus der inhärenten Komplexität des Kalzinierungsprozesses, der unter der Annahme eines schrumpfenden Kernmodells einen siebenstufigen Mechanismus umfasst. Wärme soll (i) auf die äußere Oberfläche des Partikels übertragen werden, dann (ii) durch die kalzinierte äußere Hülle zur inneren Reaktionsgrenzfläche geleitet werden, wo (iii) eine chemische Reaktion stattfindet und das freigesetzte CO2 (Kohlendioxid) zu einem von beiden geht (iv) an der Grenzfläche reagieren oder (v) von der Grenzfläche zur äußeren Oberfläche diffundieren und dann (vi) von der Oberfläche weg in die umgebende Atmosphäre diffundieren, und (vii) CO2 aus der umgebenden Atmosphäre ebenfalls zur Reaktion diffundiert Schnittstelle. Die Kalzinierungsgeschwindigkeit wird durch einen oder jede Kombination dieser Schritte bestimmt.

Die Kalzinierung ist eine Gleichgewichtsreaktion. Grundsätzlich zersetzt sich CaCO3 zu Kalk, wenn der Umgebungspartialdruck von CO2 unter dem Gleichgewichtswert des Partialdrucks bei einer gegebenen Temperatur liegt. Andererseits wird gebildeter Kalk wieder in Karbonat umgewandelt, wenn der Partialdruck von CO2 diesen Gleichgewichtswert übersteigt. Die Geschwindigkeit der Zersetzungsreaktion wird somit durch den CO2-Partialdruck, die Reaktionstemperatur und die Partikelgröße bestimmt. Bei 700 °C und atmosphärischem Druck wird die Reaktionsgeschwindigkeit außerordentlich langsam, sogar in Abwesenheit von CO2. Es ist bekannt, dass die chemische Reaktivität zwischen Kalksteinquellen variiert, nicht nur aufgrund der Unterschiede in der Kristallstruktur, sondern auch in Abhängigkeit von der Art der Verunreinigungen.

Die Kalzinierung von CaCO3 ist eine stark endotherme Reaktion, die etwa 755 Mcal Wärmezufuhr erfordert, um eine Tonne Kalk (CaO) herzustellen. Die Reaktion beginnt erst, wenn die Temperatur über der Dissoziationstemperatur der Carbonate im Kalkstein liegt. Diese liegt typischerweise zwischen 780 °C und 1340 °C. Sobald die Reaktion beginnt, muss die Temperatur über der Dissoziationstemperatur gehalten werden, und bei der Reaktion entwickeltes CO 2 muss entfernt werden. Die Dissoziation des CaCO3 schreitet allmählich von der äußeren Oberfläche des Partikels nach innen fort, und eine poröse Schicht aus CaO, dem gewünschten Produkt, bleibt zurück. Daher ist der Prozess auf eine ausreichende Brenntemperatur von mindestens über 800 °C angewiesen, um eine Zersetzung und eine gute Verweilzeit zu gewährleisten, d. h. sicherzustellen, dass der Kalk/Kalkstein ausreichend lange bei Temperaturen von 1.000 °C bis gehalten wird 1.200 Grad C, um seine Reaktivität zu kontrollieren.

Die Faktoren, die die Kalzinierung beeinflussen, sind die Kristallstruktur, die die Kalzinierungsgeschwindigkeit, die innere Festigkeit des Kalksteins und die resultierende Kristallgröße des Kalks nach der Kalzinierung beeinflusst. Die kleineren Kristalle agglomerieren während des Kalzinierens und bilden größere Kristalle, die wiederum eine Schrumpfung und Volumenreduktion verursachen.

Calcinierung bei höherer Temperatur bedeutet höhere Agglomeration und mehr Schrumpfung. Auch die Dichte von Kalkstein hängt mit der Kristallstruktur zusammen. Die Form der Kristalle bestimmt den Hohlraum zwischen den Kristallen und damit die Dichte des Kalksteins. Größere Hohlräume ermöglichen einen leichten Durchtritt von CO 2 -Gasen während der Kalzinierung und führen zu einer Verringerung des Volumens während der Kalzinierung. Einige Kalksteine zerfallen aufgrund ihrer kristallinen Struktur während des Kalzinierungsprozesses. Diese Art von Kalkstein ist zum Kalzinieren nicht geeignet. Es gibt einen anderen Kalkstein, dessen Verhalten das Gegenteil ist. Diese Art von Kalkstein wird beim Brennen so dicht, dass er das Entweichen von CO2 verhindert und porenfrei wird. Diese Art von Kalkstein ist auch nicht zum Brennen geeignet

Die Reaktivität von Kalk ist ein Maß für die Geschwindigkeit, mit der der Kalk in Gegenwart von Wasser reagiert. Das Testverfahren zur Messung der Reaktivität von gemahlenem Kalk wird durchgeführt, indem der Kalk in Wasser gelöscht wird. Die Reaktivität von Kalk hängt von verschiedenen rohstoff- und verfahrensbedingten Parametern ab. Diese Parameter sind nämlich (i) Brenntemperatur und -zeit, (ii) Kristallstruktur des Kalksteins, (iii) Verunreinigungen des Kalksteins und (iv) Ofentyp und Brennstoff. Die Klassifizierung von Kalk wird oft in Bezug auf seine Reaktivität gesehen, wie z. B. (i) totgebrannt, (ii) hart, (iii) mittel und (iv) weich.

Kalk mit einer geringeren Reaktivität wird oft als mittel, hart und totgebrannt bezeichnet. Die Abnahme der Reaktivität geht mit einer Verringerung der Oberfläche und der Porosität des Kalks einher, was Sinterung genannt wird. Jede spezifische Kalksorte hat eine besondere Reaktivität, die wiederum von den Anforderungen der Anwendung und des spezifischen Prozesses bestimmt wird. Wie oben erwähnt, hängen die Eigenschaften von Kalk auch vom Kalkstein-Ausgangsmaterial, der Art des Ofens und dem verwendeten Brennstoff ab. Beispielsweise produzieren koksbefeuerte Schachtöfen im Allgemeinen Kalk mit mittlerer bis niedriger Reaktivität, während gasbefeuerte Gleichstrom-Regenerationsöfen normalerweise Kalk mit hoher Reaktivität produzieren. Die Chemie und Reaktivität von Kalk sind die Hauptparameter, die seine Verwendung bestimmen.

Wesentlich komplexer ist der Abbau von Dolomit und Dolomitkalk. Die Zersetzung kann über eine einzelne oder zwei diskrete Stufen oder sogar über Zwischenstufen erfolgen. Die an diesen Stufen beteiligten Reaktionen sind CaCO3.MgCO3 + Wärme =CaCO3.MgO + CO2, CaCO3.MgO + Wärme =CaO.MgO + CO2 und CaCO3.MgCO3 + Wärme =CaO.MgO + 2CO2. Die für die Zersetzung von Dolomit und Dolomitkalkstein erforderliche Temperatur liegt üblicherweise im Bereich von 500 °C bis 750 °C.

Der kleinere Kalkstein eignet sich besser für die Kalzinierung in Drehrohröfen und ermöglicht eine optimale Verweilzeit. Die niedrigere Kalzinierungstemperatur ermöglicht auch einen geringeren Brennstoffverbrauch. Im Gegensatz dazu sind für Vertikalöfen größere Kalksteingrößen und eine niedrige Kalzinierungstemperatur erforderlich. Wenn der Temperaturanstieg zu schnell ist, wird die äußere Schicht der Kalksteinstücke sehr schnell kalziniert. Mit steigender Temperatur schrumpft die Oberfläche des Kalksteins und verschließt die Poren, die durch das Entweichen von CO2 entstanden sind. Dadurch entsteht ein erhöhter Innendruck im Kalkstein. Da das CO2-Gas nicht entweichen kann, explodiert der Kalkstein und zerfällt, wobei unerwünschte „Feinstoffe“ entstehen, wodurch die Qualität des Kalks verringert wird.

Die Produktion von Kalk guter Qualität hängt von der Art des Ofens, den Kalzinierungsbedingungen und der Natur des Rohmaterials, d. h. Kalkstein, ab. Bei relativ niedrigen Kalzinierungstemperaturen enthalten die im Ofen gebildeten Produkte sowohl unverbranntes Karbonat als auch Kalk und werden als „untergebrannter“ Kalk bezeichnet. Mit steigender Temperatur entsteht „weich gebrannter“ oder „hochreaktiver Kalk“. Bei noch höheren Temperaturen entsteht „totgebrannter“ oder „schwacher Kalk“. Weichgebrannter Kalk entsteht, wenn die Reaktionsfront den Kern des geladenen Kalksteins erreicht und das gesamte vorhandene Carbonat in Kalk umwandelt. Ein hochproduktives Produkt ist relativ weich, enthält kleine Kalkkristallite und hat eine offenporige Struktur mit einem leicht beurteilbaren Inneren. Ein solcher Kalk hat die optimalen Eigenschaften hoher Reaktivität, großer Oberfläche und geringer Schüttdichte. Eine Erhöhung des Kalzinierungsgrads über diese Stufe hinaus führt dazu, dass gebildete Kalkkristallite größer werden, agglomerieren und sintern. Dies führt zu einer Verringerung der Oberfläche, Porosität und Reaktivität und einer Erhöhung der Schüttdichte. Dieses Produkt ist als totgebrannter oder wenig reaktiver Kalk bekannt.

Kalzinieren von Kalkstein im Ofen

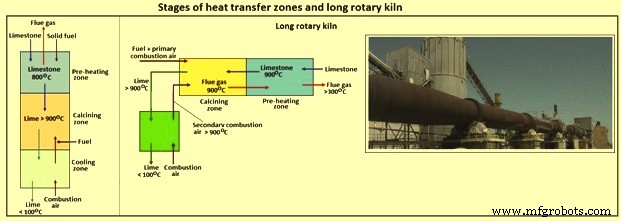

Der Durchlauf von Kalkstein (mit oder ohne signifikanten MgCO3-Gehalt) durch den Ofen kann in drei Stufen oder Wärmeübertragungszonen (Abb. 1) unterteilt werden, die aus (i) Vorwärmzone, (ii) Kalzinierzone und (iii) Kühlzone bestehen .

Vorwärmzone - Kalkstein wird durch direkten Kontakt mit den Gasen, die die Kalzinierungszone verlassen und hauptsächlich aus Verbrennungsprodukten zusammen mit überschüssiger Luft und CO2 aus Kalzinierungen bestehen, von Umgebungstemperatur auf etwa 800 °C erhitzt.

Kalzinierzone – Brennstoff wird in vorgewärmter Luft aus der Kühlzone und (je nach Ausführung) in zusätzlicher „Verbrennungs“-Luft verbrannt, die dem Brennstoff beigemischt wird. In dieser Zone werden Temperaturen von über 900 Grad C erzeugt. Ab 800 °C bis 900 °C beginnt sich die Oberfläche des Kalksteins zu zersetzen. Bei Temperaturen oberhalb der Zersetzungstemperatur von Kalkstein, d. h. 900 Grad C, findet die Zersetzung unterhalb der Oberfläche der Kalksteinstücke statt. Bei einer Temperatur von 900 Grad C verlassen diese Stücke die Kalzinierungszone und werden manchmal als Restkalk gefunden, der noch darin eingeschlossen ist. Wenn die Stücke vollständig zersetzt sind und sich noch in der Kalzinierzone befinden, tritt Sinterung auf.

Kühlzone – Kalk, der die Kalzinierzone bei Temperaturen von 900 °C verlässt, wird durch direkten Kontakt mit „kühlender“ Luft, einem Teil oder der gesamten Verbrennungsluft, die wiederum vorgewärmt wird, gekühlt. Kalk verlässt diese Zone bei Temperaturen von weniger als 100 Grad C.

Die Verweilzeit des Kalksteinkalks in einem Ofen variiert je nach Ofentyp und Art des benötigten Endprodukts. Dieser Zeitraum liegt zwischen sechs Stunden und zwei Tagen. Kalk wird oft als leicht oder weich, mittel oder hart gebrannt bezeichnet, je nachdem, wie stark er gebrannt wurde. Der Reaktivitätsgrad, d. h. die Reaktivität gegenüber Wasser, nimmt mit zunehmender Porosität ab.

Abb. 1 Stufen von Wärmeübertragungszonen und langer Drehrohrofen

Die Geschwindigkeit der Kalksteinzersetzung im Ofen hängt daher von mehreren Faktoren ab, die den Kalksteinteilchen selbst innewohnen, d. h. Morphologie und Zusammensetzung, und von den Verfahrensbedingungen. Die Hauptvariablen sind (i) die chemischen Eigenschaften von Kalkstein, (ii) die Partikelgröße und -form, (iii) das Temperaturprofil der Kalzinierungszone und (iv) die Wärmeaustauschrate zwischen Gasen und Partikeln.

Die meisten verwendeten Öfen basieren entweder auf der Schacht- oder der Rotationskonstruktion. Es gibt einige andere Brennöfen, die auf anderen Prinzipien basieren. Alle diese Entwürfe beinhalten das Konzept der drei Zonen. Während Schachtöfen üblicherweise eine Vorwärmzone beinhalten, arbeiten einige andere Kalköfen, nämlich Drehrohröfen, manchmal in Verbindung mit separaten Vorwärmern. Die meisten Ofensysteme sind durch den Gegenstrom von Feststoffen und Gasen gekennzeichnet, was Auswirkungen auf die resultierenden Schadstofffreisetzungen hat.

Der Run-of-Ofen (ROK)-Kalk wird durch Sieben der Minusfraktion aus dem Kalk verarbeitet. Der Plusanteil des Kalks wird für die Stahlherstellung verwendet, während der Minusanteil beim Eisenerzsintern, in Wasseraufbereitungsanlagen und vielen anderen kleinen Anwendungen im Stahlwerk verwendet wird.

Arten von Kalköfen – Techniken und Design

Brennöfen werden grundsätzlich in zwei Kategorien eingeteilt. Sie sind i) Drehrohröfen und ii) Vertikalöfen. Beide Ofentypen können mit festen, flüssigen oder gasförmigen Brennstoffen ausgelegt werden. Drehöfen können Langöfen mit geraden Drehkühlern sein, während Vertikalöfen mehrere Typen sein können. Kalzinieröfen benötigen Kalkstein mit dem richtigen Dekrepitationsindex. Der Zersetzungsindex von Kalkstein ist ein Maß für seine Zersetzungsanfälligkeit während des Kalzinierens. Ein niedriger Dekrepitationswert verringert die Porosität des Bettes und behindert somit den Gasfluss und die Ofeneffizienz. Drehöfen brauchen auch Kalkstein mit gutem Taumelindex.

Es wurden viele Arten von Techniken und Ofendesigns verwendet, obwohl derzeit Kalköfen von einer relativ kleinen Anzahl von Designs dominiert werden, sind viele Alternativen verfügbar, die für spezifische Anwendungen besonders geeignet sind. Kalksteineigenschaften wie Festigkeit vor und nach dem Brennen, Art des verfügbaren Brennstoffs und Produktqualität sind bei der Auswahl einer Ofentechnik zu berücksichtigen. Es gibt im Allgemeinen sechs allgemeine Arten von Öfen, die zum Kalzinieren von Kalkstein verwendet werden. Zu den wichtigsten Faktoren für die Auswahl eines Ofens gehören (i) Art des Kalksteinvorkommens, (ii) Eigenschaften, Verfügbarkeit und Qualität des Kalksteins, (iii) Eingangsgranulometrie, bestehend aus mechanischen Eigenschaften der Ofenbeschickung, und Feinanteile im Beschickung, (iv) Erfordernis der Kalkeigenschaften für seine Hauptverwendung, (v) Ofenkapazität, (vi) Art des verfügbaren Brennstoffs, (vii) Umweltbelastung und (viii) Kapital und Betriebskosten. Die physikalisch-chemischen Eigenschaften von Kalk sind von Natur aus mit der Art der Öfen verbunden, die für die Kalzinierung verwendet werden. Tab 1 gibt verschiedene Ofentypen an.

| Tab 1 Arten von Kalköfen | |||

| Sl. Nr. | Ofentyp | Kapazitätsbereich in Tonnen/Tag | Ofenbeschickungsgrößenbereich in mm |

| 1 | Langer Drehrohrofen | 160–1.500 | 2-60 |

| 2 | Drehrohrofen mit Vorwärmer | 150 -1.500 | 10-60 |

| 3 | Parallelstrom-Regenerationsofen | 100–600 | 10–200 |

| 4 | Ringschachtofen | 80-300 | 10–150 |

| 5 | Mischbeschickungs-Schachtofen | 60-200 | 20–200 |

| 6 | Andere Öfen | 10–200 | 20–250 |

Drehrohröfen

Es gibt zwei Arten von Drehrohröfen, die normalerweise für die Herstellung von Kalk verwendet werden, nämlich (i) lange Drehrohröfen (LRK) und (ii) Drehrohröfen mit Vorwärmer (PRK).

Lange Drehrohröfen (LRK) – Das LRK (Abb. 1) besteht aus einem rotierenden, bis zu 150 Meter (m) langen und in einem Winkel von 1 Grad bis 4 Grad zur Horizontalen geneigten Zylinder mit einem Durchmesser von etwa 2 m bis 4,5 m. Am oberen Ende wird Kalkstein zugeführt und am unteren Ende Brennstoff plus Verbrennungsluft verfeuert. Kalk wird aus dem Ofen in einen Kalkkühler ausgetragen, wo er zur Vorwärmung der Verbrennungsluft verwendet wird. Es werden verschiedene Ausführungen von Kalkkühlern verwendet, darunter Planeteneinheiten, die um den Ofenmantel herum montiert sind, Wanderroste und verschiedene Arten von Gegenstrom-Schachtkühlern.

In LRK gibt es keinen Vorwärmer und die Brennstoffbrenner befinden sich am Ende des Kalkaustrags. Die Art des Brennstoffs kann Gas, Flüssigkeit, pulverisierte feste fossile Brennstoffe, Abfallbrennstoffe oder Biomasse sein. Der Wärmebedarf beträgt 1.430 Mcal/t Kalk bis 2.200 Mcal/t Kalk. Der Strombedarf beträgt 18 kWh/t Kalk bis 25 kWh/t Kalk. Die Struktur des Ofens besteht aus einem geneigten rotierenden Zylinder mit feuerfester Auskleidung und „Mischern“ zur Verbesserung des Wärmeaustauschs. Kühlertypen können (i) Planeten um den Ofenmantel, (ii) Wanderroste, (iii) rotierende Zylinder oder (iv) Kühler mit statischer Welle sein. Die Verbrennungslufteinspritzung erfolgt durch Kühlluft am Ende des Kühlers und Primärluft mit dem Brennstoff. Die Rauchgasabsaugung erfolgt durch einen Saugzugventilator (ID) am Ende des rotierenden Zylinders auf der Kalksteinzufuhrseite durch einen Kanal. Das Gas wird vor dem Ablassen gekühlt und entstaubt. Die Entkalkung erfolgt am Ende des Kühlers. Wichtige Punkte sind die Qualität der Feuerfest- und Feinmahlung der Kohle, um eine gute Verbrennung und Reduzierung der Ansatzbildung (Ringbildung) im Ofen zu gewährleisten.

Eine kontinuierliche Messung von CO und O2 ist für eine gute Verbrennung und Sicherheit erforderlich. LRK ist flexibel in der Produktion. Es gibt eine sehr schnelle Reaktion auf die Änderung von Parametern. Es kann ein breites Spektrum an Kalksteingrößen verwendet werden. Sehr niedriger Rest-CO2 ist erreichbar. Es gibt eine Flexibilität der Reaktivität von weich bis hart gebrannt. Es besteht die Möglichkeit totgebrannten Dolomit herzustellen. Es besteht Flexibilität in Bezug auf die Verwendung von Kraftstoff. Weicher Kalkstein kann verwendet werden, erzeugt aber während der Kalzinierung viele Feinteile. Zu den Nachteilen von LRK gehören ein hoher Energiebedarf und die Bildung von Ringen (Kohlenasche, Calciumsulfate und Ton usw.)

Das Design eines Brenners ist wichtig für den effizienten und zuverlässigen Betrieb des LRK-Ofens. Die Flamme soll für verschiedene Brennstoffarten einstellbar sein. Aufgrund der Tatsache, dass die Prozessbedingungen einfach und schnell variiert werden können, können LRKs ein breiteres Spektrum an Kalkreaktivität und niedrigere Rest-CO2-Werte als Schachtöfen erzeugen. Für Drehrohröfen eignen sich relativ schwache Beschickungskalke, die aufbrechen und als Beschickung für Schachtöfen ungeeignet sind.

Drehrohröfen können mit unterschiedlichsten Brennstoffen befeuert werden. Da der Wärmeübergang in der Kalzinierzone stark durch Strahlung beeinflusst wird und die Infrarot-Emissionsgrade in der Folge Gas, Öl und feste Brennstoffe zunehmen, kann die Wahl des Brennstoffs einen erheblichen Einfluss auf die Wärmenutzung haben. Strahlungs- und Konvektionsverluste sind im Vergleich zu anderen Konstruktionen von Kalköfen hoch, was im Allgemeinen zu einem höheren Energieverbrauch im Vergleich zu anderen Ofentypen führt.

Ein Vorteil des Drehofens besteht darin, dass Schwefel (S) aus dem Brennstoff und in geringerem Maße aus dem Kalkstein aus dem Ofen in den Ofengasen ausgetrieben werden kann, indem die Temperatur und der Prozentsatz an CO beim Kalzinieren gesteuert werden Zone. So kann Kalk mit niedrigem S-Gehalt unter Verwendung von Brennstoffen mit hohem S-Gehalt unter Einhaltung der Emissionsgrenzwerte für SO2 in den Abgasen hergestellt werden. LRKs sind flexible Brennöfen in Bezug auf den Einsatz von Brennstoffen und unterschiedlichen Aufgabegrößen von Kalkstein, insbesondere der feineren Fraktionen.

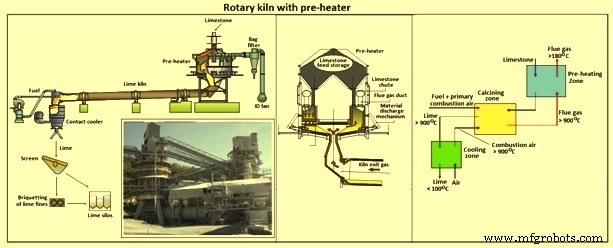

Drehrohröfen mit Vorwärmer (PRK) – Drehrohröfen können mit Vorwärmern ausgestattet werden. PRKs (Abb. 2) sind im Allgemeinen erheblich kürzer als herkömmliche LRKs (z. B. 40 m bis 90 m). Die Wärmenutzung sinkt aufgrund reduzierter Strahlungs- und Konvektionsverluste sowie der erhöhten Wärmerückgewinnung aus den Abgasen.

Es wurde eine Reihe von Vorwärmerkonstruktionen entwickelt, darunter vertikale Wellen und Wanderroste. Der Vorwärmer ist nach Größe und Beschaffenheit des zugeführten Kalksteins auszuwählen. Die meisten können eine kleinere Größe von 10 mm akzeptieren, während einige Kalksteine bis zu 6 mm verwendet haben, und einige können schwache Kalksteine oder Kalkstein, der zum Aufbrechen neigt, nicht vertragen.

Während die Eliminierung von S bei PRKs schwieriger ist, gibt es eine Reihe von Möglichkeiten, wie dies erreicht werden kann, wie (i) den Ofen unter reduzierenden Bedingungen zu betreiben und zusätzliche Luft am hinteren Ende einzuführen (funktioniert nur mit bestimmten Designs von dem Vorwärmer), und am Brenner, der Verbrennungsluft, dem Vorwärmer, dem Ofen und dem Kühler, und (ii) das Hinzufügen von ausreichend fein verteiltem Kalkstein zum Einsatzmaterial, damit es bevorzugt SO2 absorbiert und damit es entweder darin gesammelt werden kann dem nachgeschalteten Staubabscheider oder wird aus dem vom Kühler ausgetragenen Kalk herausgesiebt.

Bei PRK befinden sich die Brennstoffbrenner am Ende des Kalkaustrags. Die Art des Brennstoffs kann Gas, Flüssigkeit, pulverisierte feste fossile Brennstoffe, Abfallbrennstoffe oder Biomasse sein. Der Wärmebedarf beträgt 1.220 Mcal/t Kalk bis 1.860 Mcal/t Kalk. Der Strombedarf beträgt 17 kWh/t Kalk bis 45 kWh/t Kalk. Die Struktur des Ofens besteht aus einem geneigten rotierenden Zylinder mit feuerfester Auskleidung und „Mischern“ zur Verbesserung des Wärmeaustauschs. PRKs haben einen Durchmesser von 2 m bis 4,5 m und eine Länge von maximal 90 m. Arten von Kühlern können (i) Planeten um das Ofengehäuse, (ii) Wanderroste oder (iii) rotierende Zylinder sein. Die Verbrennungslufteinblasung erfolgt durch Kühlluft am Ende des Kühlers. Das Rauchgas wird durch den Vorwärmer geleitet und die Absaugung erfolgt durch einen ID-Ventilator. Das Gas wird gekühlt, wenn es Wärme mit der Kalksteinbeschickung austauscht. Die Entkalkung erfolgt am Ende des Kühlers. Wichtige Punkte sind die Qualität des Feuerfestmaterials, die Feinmahlung der Kohle, um eine gute Verbrennung und die Reduzierung der Ablagerungen im Ofen zu gewährleisten, und die Luftdichtheit der Verbindung zwischen Vorwärmer und Ofen. Ein hoher Feinanteil in der Kalksteinaufgabe kann den Vorwärmer blockieren. Eine kontinuierliche Messung von CO und O2 ist für eine gute Verbrennung und Sicherheit erforderlich.

PRKs haben eine Produktionsflexibilität. Es gibt eine sehr schnelle Reaktion auf die Änderung von Parametern. Sie können eine breite Palette von Kalksteingrößen verwenden. Sehr niedriger Rest-CO2 ist erreichbar. Es besteht eine Flexibilität der Reaktivität von weich bis hart gebrannt, mit der Möglichkeit, totgebrannten Dolomit herzustellen. Es besteht Brennstoffflexibilität, da PRKs gasförmige, flüssige oder pulverisierte feste fossile Brennstoffe sowie Abfallbrennstoffe und Biomasse verwenden können. Es können weiche Kalksteinbeschickungen verwendet werden, aber sie erzeugen während der Kalzinierung eine Menge Feinanteile. Geringerer Brennstoffbedarf bei PRKs durch besseren Wärmeaustausch im Vorwärmer (Beginn Dekarbonisierung). Zu den Nachteilen gehören die Bildung von Ringen (Kohlenasche, Calciumsulfate, Ton) und der Vorwärmer ist ein zusätzliches Gerät, das gewartet werden muss.

Abb. 2 Drehrohrofen mit Vorwärmer

Schachtöfen

Schachtöfen machen den größten Teil aller Öfen aus, die derzeit zur Herstellung von Kalk verwendet werden. Die Arten von Schachtöfen sind (i) Schachtöfen mit gemischter Beschickung (MFSK), (ii) Regenerativöfen mit paralleler Strömung (PFRK), (iii) Ringschachtöfen (ASK) und (iv) andere Öfen. Schachtöfen sind vertikal aufgebaut, bis zu 30 m (Meter) hoch und haben einen Durchmesser von bis zu 6 m. Bei diesem Ofentyp wird der Kalkstein im oberen Abschnitt des Ofens zugeführt, der nach und nach durch die verschiedenen Stufen des Ofens nach unten wandert, bis er am Boden als Kalk ausgetragen wird. Die Leistung herkömmlicher Schachtöfen wurde durch die Schwierigkeit begrenzt, eine gleichmäßige Wärmeverteilung über den Ofenquerschnitt und eine gleichmäßige Materialbewegung durch den Ofen zu erreichen.

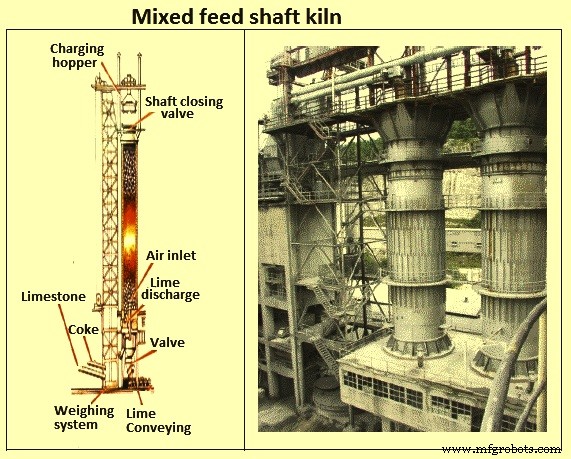

Mischgutschachtofen (MFSK) – MFSK (Abb. 3) verwendet Kalkstein mit einer Spitzengröße im Bereich von 20 mm bis 200 mm und einem Größenverhältnis von etwa 2:1. Der am weitesten verbreitete Brennstoff ist eine dichte Koksqualität mit niedrigem Aschegehalt. Die Koksgröße ist nur geringfügig kleiner als die des Kalksteins. Daher bewegt es sich mit dem Kalkstein nach unten, anstatt durch die Zwischenräume zu rieseln. Der Kalkstein und der Koks werden so gemischt und in den Ofen geladen, dass eine Entmischung minimiert wird. Anthrazit wird heutzutage aufgrund des Preises und der geringeren Verfügbarkeit von metallurgischem Koks mehr und mehr verwendet.

In MFSK wird die Brennstoffzufuhr mit Kalkstein gemischt. Der Wärmebedarf beträgt 810 Mcal/t Kalk bis 1.120 Mcal/t Kalk. Der Strombedarf beträgt 5 kWh/t Kalk bis 15 kWh/t Kalk. Die Struktur des Ofens ist entweder ein vertikaler Zylinder oder ein rechteckiger Schacht mit feuerfester Auskleidung. Die Verbrennungsluft besteht aus von unten eingeblasener Kühlluft. Das Ziehen des Kalks erfolgt durch Drehen einer exzentrischen Platte. Der wichtige Punkt ist, dass es ein gleichmäßiges Mischen von Stein und Brennstoff und eine gleichmäßige Verteilung von Kalkstein über den Querschnitt erfordert. Es gibt eine hohe Retention von S aus Brennstoff im Kalk.

Der aus dem Ofen produzierte Kalk hat eine geringe Reaktivität. Als Verbrennungsluft wird Kühlluft verwendet. Der Ofen arbeitet mit geringem Luftüberschuss. Die gleichmäßige Brennstoff/Luft-Mischung ist im Ofen schwer zu erreichen, was zu Schwankungen im Luft/Brennstoff-Verhältnis führt. Die Prozessbedingungen führen zu CO-Emissionen. Der Ofen benötigt eine große Zufuhrgröße des Kalksteins. Geringe Reaktion auf Parameteränderung (24 Stunden), also große Trägheit.

Abb. 3 Schachtofen mit gemischter Beschickung

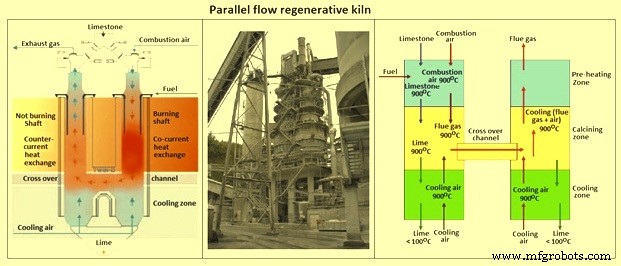

Regenerativer Parallelstromofen (PFRK) – Das Hauptmerkmal des Standard-PFRK (Abb. 4) besteht darin, dass es zwei kreisförmige Wellen hat, die durch einen Kreuzkanal verbunden sind, obwohl einige frühe Designs drei Wellen hatten, während andere rechteckige Wellen hatten. Das Betriebsverfahren von PFRK beinhaltet die folgenden zwei Schlüsselprinzipien.

- Die Vorwärmzone in jedem Schacht fungiert als regenerativer Wärmetauscher und heizt den Kalkstein zusätzlich auf Kalzinationstemperatur vor. Die überschüssige Wärme in den Gasen wird in der ersten Stufe des Prozesses auf den Kalkstein des anderen Schachts übertragen. Anschließend wird es durch die auf rund 800 Grad C vorgewärmte Verbrennungsluft aus dem Kalkstein zurückgewonnen. Dadurch hat der Ofen einen sehr geringen spezifischen Wärmeverbrauch.

- Die Kalzinierung des Kalksteins findet bei einer relativ moderaten Temperatur statt, typischerweise zwischen 900 °C und 1100 °C. Dadurch eignen sich die Öfen ideal für die Herstellung von Kalk mit mittlerer und hoher Reaktivität und einem niedrigen Rest-CO2-Gehalt.

In der Praxis werden Kalksteinchargen abwechselnd jedem Schacht zugeführt und durch die Vorwärmzone nach unten, um die Brennstofflanzen herum und dann in die Kalzinierzone geleitet. Aus der Kalzinierzone gelangen sie schließlich in die Kühlzone. Der Betrieb des Ofens besteht aus zwei gleichen Perioden, die bei voller Leistung zwischen 8 und 15 Minuten dauern. Während der ersten Periode wird Brennstoff durch die Lanzen am ersten Schacht eingedüst und verbrennt mit der nach unten geblasenen Verbrennungsluft in diesem Schacht. Die abgegebene Wärme wird teilweise durch die Kalzinierung des Kalksteins in diesem ersten Schacht aufgenommen. Kühlluft wird in den Boden jedes Schachts geblasen, um den Kalk zu kühlen. Die Kühlluft aus Schacht eins strömt zusammen mit den Verbrennungsgasen und dem CO2 aus der Kalzinierung durch den verbindenden Querkanal mit einer Temperatur von rund 1050 Grad C in den Schacht zwei Schacht Nummer eins werden mit der in den Boden von Schacht Nummer zwei eingeblasenen Kühlluft gemischt und strömen nach oben. Daher erhitzen sie den Kalkstein in der Vorwärmzone von Schacht Nummer zwei.

Wenn die obige Betriebsweise fortgesetzt werden soll, steigt die Abgastemperatur auf deutlich über 500 Grad C. Nach einer Zeit von 8 Minuten bis 15 Minuten werden jedoch die Kraftstoff- und Luftströme im ersten Schacht gestoppt und eine "Umkehr" tritt ein. Nach dem Einfüllen des Kalksteins in Schacht Nummer eins werden Brennstoff und Luft in Schacht Nummer zwei eingespritzt und die Abgase werden von der Oberseite von Schacht Nummer eins abgelassen.

Der Ofen kann mit gasförmigen, flüssigen oder festen pulverisierten Brennstoffen sowie Abfallbrennstoffen oder Biomasse befeuert werden. Der Ofen hat auch ein hohes Turn-Down-Verhältnis, obwohl es bei niedrigeren Produktionsraten zu einem gewissen Verlust an Energieeffizienz kommen kann. Sobald ein Ofen angezündet wurde, ist es unerwünscht, ihn abzuschalten, da dies zu einer kürzeren Lebensdauer des feuerfesten Materials führen kann. Die Standzeit des Feuerfestmaterials im Brenn- und Übergangskanal beträgt ca. 4 bis 8 Jahre. Der Standard-PFRK benötigt sauberen Kalkstein, idealerweise mit einem Kalksteinverhältnis von nicht mehr als 2:1. Die minimale Kalksteingröße beträgt 30 mm, obwohl ein modifiziertes Design namens PFRK-Feinkalkofen mit Größen von nur 10 mm bis 30 mm auf sauberem Kalkstein betrieben werden kann.

Bei PFRK erfolgt die Brennstoffzufuhr durch Lanzen im Kalksteinbett. Der Wärmebedarf beträgt 765 Mcal/t Kalk bis 1.000 Mcal/t Kalk. Der Strombedarf beträgt 20 kWh/t Kalk bis 41 kWh/t Kalk. Die Struktur des Ofens besteht aus zwei oder drei vertikalen Zylindern oder rechteckigen Schächten mit feuerfester Auskleidung, die durch einen Kanal für die Zirkulation von heißen Gasen verbunden sind. Die Verbrennungslufteinblasung erfolgt oben (Haupt) und Lanzen (10 %). Das Ziehen des Kalks erfolgt durch Drehen einer exzentrischen Platte. Der wichtige Punkt ist die Qualität der Feuerfestarbeiten. PFRK hat die Flexibilität der Produktion. Die Reaktivität des produzierten Kalks ist hoch mit angemessener Flexibilität der Reaktivität von hoch bis mittel, wenn der Kalkstein dies zulässt. Der Kraftstoff- und Energieverbrauch ist gering. PFRK hat eine begrenzte Stopp/Start-Flexibilität. Es ist nicht geeignet für Kalkstein mit starker Dekrepitation. Die feuerfeste Auskleidung ist teurer als bei anderen Ofentypen.

Abb. 4 Gleichstrom-Regenerationsofen

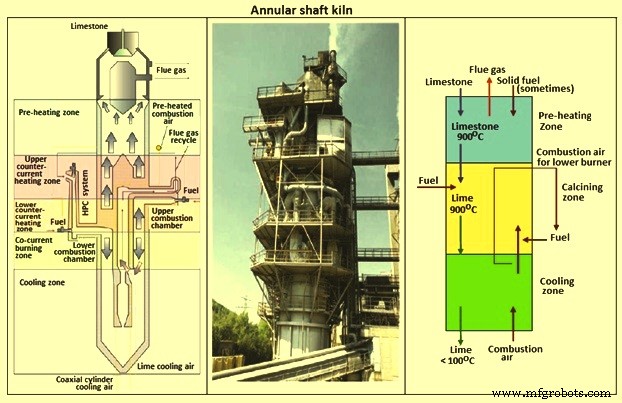

Ringschachtöfen (ASK) – Das Hauptmerkmal von ASKs (Abb. 5) ist ein zentraler Zylinder, der die Breite des Ringraums begrenzt und zusammen mit Bögen zur Verbrennungsgasverteilung für eine gute Wärmeverteilung sorgt. The central column also enables part of the combustion gases from the lower burners to be drawn down the shaft and to be injected back into the lower chamber.

This recycling moderates the temperature at the lower burners and ensures that the final stages of calcination occur at a low temperature. Both effects help to ensure a product with a low residual CO2 level and a high reactivity. The ASK can be fired with gas, oil or solid fuel. The exhaust gases have a high CO2 concentration.

In ASK, the fuel feed is both at the upper and lower part of the burning chamber sometimes mixed with limestone. Central cylinder restricts the width of the annulus. Heat requirement is from 790 Mcal/t of lime to 1,170 Mcal/t of lime. Electricity requirement is 18 kWh/t of lime to 35 kWh/t of lime (upto 50 kWh/t for feed sizes of below 40 mm). The structure of the kiln is vertical cylinder shaft with refractory lining. ASK has external chambers and burners. Type of fuel which is used can be gas, liquid, pulverized solid fuels, waste fuels, or biomass. The combustion air injection is at the top of the calcining chamber. Drawing of lime is by rotating eccentric plate. The important point is that it requires very accurate process control.

The lime produced from the kiln has low residual CO2 and high to medium reactivity. Fuel saving is through heat recovery. The kiln has good heat distribution. ASK has maintenance of heat recuperator and outer chambers. It has relatively high construction cost due to its conception.

Fig 5 Annular shaft kiln

Other types shaft kilns

This group of kilns includes a number of designs. In these designs, fuel is introduced through the walls of the kiln, and is burned in the calcining zone, with the combustion products moving upwards counter-current to the lime and limestone. In some designs, the fuel is partially combusted in external gasifiers. In others, it is introduced through devices such as a central burner, beam burner or injected below internal arches. Some of these kilns are described below.

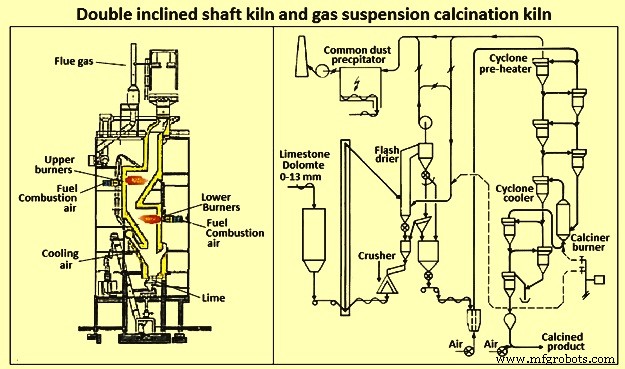

Double inclined shaft kilns – This type of kiln (Fig 6) can produce a reactive low carbonate product. It is essentially rectangular in cross-section but incorporates two inclined sections in the calcining zone. Opposite each inclined section, offset arches create spaces into which fuel and preheated combustion air are fired through the combustion chambers. Cooling air is drawn into the base of the kiln where it is preheated, withdrawn and re-injected through the combustion chambers. The circuitous paths for both the gases and the burden, coupled with firing from both sides, ensure an efficient distribution of heat. A range of solid, liquid and gaseous fuels can be used, although they are to be selected with care to avoid excessive build-ups caused by fuel ash and calcium sulphate deposits.

Fig 6 Double inclined shaft kiln and gas suspension calcination kiln

Gas suspension calcination (GSC) kilns – Gas suspension calcination (GSC) kilns are a technique for minerals processing, such as the calcination of limestone, dolomite and magnesite from pulverized raw materials to produce highly reactive and uniform products. Most of the processes in the GSC kiln plant, such as drying, preheating, calcination and cooling, are performed in gas suspension. Hence, the plant consists of stationary equipment and a few moving components (Fig 6). The amount of material present in the system is negligible, which means that after a few minutes of operation, the product conforms to specifications. There is no loss of material or quality during start-up and shut-down so there is no sub-grade product. The GSC process produces a product with high reactivity, even when calcined to a high degree. The material to be processed in the gas suspension is required to have a suitable fineness. The practical experience has shown that 2 mm particle size is not to be exceeded. Some performance figures for the balanced operation of GSC kiln plant are fuel consumption of around 1,150 Mcal/ton of product and power consumption of 33 kWh/ton of product.

Multi-chamber shaft kilns – This is another type of double inclined kiln. It consists of four or six alternately inclined sections in the calcining zone, and opposite of each is an offset arch. The arches serve the same purpose as in the double-inclined kiln. Cooling air is preheated by lime in the cooling zone and is withdrawn, de-dusted and re-injected through the combustion chambers. A feature of the kiln is that the temperature of the lower combustion chambers can be varied to control the reactivity of the lime over a wide range. The kiln can be fired with solid, liquid and gaseous fuels or a mixture of different types of fuels.

Travelling grate kilns – For limestone feed with a size range of 15 mm to 45 mm, an option is the ‘travelling grate’ or CID kiln. It consists of a rectangular shaft preheating zone, which feeds the limestone into a calcining zone. In the calcining zone, the limestone slowly cascades over five oscillating plates, opposite of which are a series of burners. The lime passes to a rectangular cooling zone. The kiln can burn gaseous, liquid or pulverized fuels and is reported to produce a soft burned lime with a residual CaCO3 content of less than 2.3 %.

Top-shaped kilns – The ‘top-shaped’ lime kiln is a relatively new development, which accepts feed limestone in the range of 10 mm to 25 mm. This consists of an annular preheating zone from which the limestone is displaced by pushing rods into a cylindrical calcining zone. Combustion gases from a central, downward facing burner, fired with oil and positioned in the centre of the preheating zone are drawn down into the calcining zone by an ejector. The lime then passes down into a conical cooling zone. The kiln is reported to produce high quality lime, suitable for steelmaking. The kiln capacities are upto 100 tons/day of lime. It is reported that, because of its relatively low height, the kiln can accept limestone with low strengths.

Rotating hearth kilns – This type of kiln, now almost obsolete, was designed to produce small sized lime. It consists of an annular travelling hearth carrying the limestone charge. The limestone is calcined by multiple burners as it rotates on the annular hearth. The combustion air is preheated by surplus heat in the exhaust gases and/or by using it to cool the lime. Due to the reduced abrasion compared to rotary and shaft kilns, rotating hearth kilns produce a high proportion of small sized lime.

Storage and handling

Storage of lime – Lime is preferably stored in dry conditions and free from drafts to limit air slaking. High care is to be exercised to ensure that water is excluded from the lime, as hydration liberates heat and causes expansion, both of which can be dangerous.

Air pressure discharge vehicles are able to blow directly into the storage bunker, which is fitted with a filter to remove dust from the conveying air. The filter is to be weather-proof and water-tight. The collected dust can be discharged back into the bunker. A pressure/vacuum relief device fitted to the bunker is a precautionary measure to enable maintenance work to be done on the discharge mechanism. Where the amount of lime is insufficient to justify storage bunkers the product can be stored on a concrete base, preferably in a separate bay within a building to prevent excessive air slaking.

Many types of equipment are suitable for transferring the lime and new ones are continually being developed. The following techniques have been used successfully, but may not be suitable for all applications.

Skip hoists can be used for all granular and lump grades but are more suitable for particles greater than 100 mm. Elevators (both belt-and-bucket and chain-and-bucket elevators) have been used for all grades of lime. Drag-link conveyors are suitable for granular and fine lime. They are generally used for horizontal or inclined transfer. Conveyor belts are widely used for transferring lump and granular grades horizontally and on an upward slope. Screw conveyors are widely used for fine lime. Vibrating trough conveyors have been used for particle sizes upto 40 mm. They operate more successfully when there is a slight downward slope from the feed to the discharge point. Pneumatic conveying can be used for products with a maximum size of upto 20 mm and often has a lower capital cost than alternatives, but the operating costs are higher. The product is fed into a rotary blowing seal connected to a blower. The pipeline bore, and volume/pressure of the blowing air, is designed taking into account the size of lime being conveyed, the transfer rate and the length/route of the pipeline. The receiving silo is equipped with an air filter and a pressure relief valve.

Herstellungsprozess

- Was ist VMC-Bearbeitung?

- Leitfaden zur Laserbeschriftung mit Aluminium

- MIG-Schweißen vs. WIG-Schweißen

- Leitfaden zur Laserbeschriftung

- Überlegungen zur Schweizer Hochproduktionsbearbeitung

- Leitfaden zum CNC-Prototyping

- Den Wellenherstellungsprozess verstehen

- Elektropolieren vs. Passivieren

- Was ist eine Edelstahlpassivierung?

- Die Gerätepflege im Kalksteinabbau ist eine echte Herausforderung