Hochofenschlackengranulierung in der Gießerei

Granulierung von Hochofenschlacke in der Gießerei

Ein Hochofen (BF) ist ein geschlossenes System, in das eisenhaltige Materialien (Eisenerzklumpen, Sinter und/oder Pellets), Flussmittel (Schlackebildner) und Reduktionsmittel (z. B. Koks) kontinuierlich von der Oberseite des Ofenschachts zugeführt werden über ein Ladesystem. Die Produkte des im BF stattfindenden Reduktionsprozesses sind Roheisen (HM) und flüssige Schlacke. Diese Produkte sammeln sich im BF-Herd an. Die Schlacke schwimmt aufgrund ihrer geringeren Dichte auf der Oberfläche des HM. Die flüssigen Produkte aus HM und Schlacke, die im Herd gesammelt werden, können periodisch aus dem Abstichloch in ein Rinnensystem ablaufen, wo HM und Schlacke durch ein System von Wehren und Dämmen getrennt werden. Das HM wird in HM-Pfannen (oben offen oder Torpedo) abgelassen, während die flüssige Schlacke entweder in große Gruben an der Seite des Ofens zur Luftkühlung zu einem Aggregatprodukt oder durch eine Schlackengranulieranlage geleitet wird. Bis in die 1970er Jahre galt die BF-Schlacke als Abfallprodukt und wurde an einem geeigneten Ort abseits des BF deponiert.

Die verschiedenen Verfahren zur Granulierung flüssiger Schlacke in der Gießerei wurden in der Zeit um die frühen 1970er Jahre entwickelt. Diese Verfahren unterscheiden sich in der Art der Entwässerung der nassen granulierten Schlacke. Heutzutage ist die Granulierung von flüssiger BF-Schlacke die gut akzeptierte Technologie und wird in allen BFs auf der ganzen Welt eingesetzt.

Die Menge an flüssiger Schlacke hängt stark vom Einsatzstoff ab, beispielsweise der Eisenerzsorte, dem Gangartgehalt des Eisenerzes und den zugesetzten Flussmitteln zur Einstellung der chemischen Zusammensetzung der flüssigen Schlacke. Bis etwa in die 1940er bis 1950er Jahre betrug die Schlackenerzeugung in BF etwa 980 kg/tSM. Gegenwärtig ist es aufgrund eines besseren Verständnisses der Schlackenbildungsmechanismen und des gesamten BF-Prozesses möglich, die Schlackenbildung in der BF zu steuern, zu optimieren und zu minimieren. Die im BF anfallende spezifische Schlackenmenge liegt heute im Bereich von 175 kg/tSM bis 350 kg/tSM. Die flüssige Schlacke hat eine Temperatur von etwa 1400 °C bis 1550 °C.

BF-Schlacke ist ein nichtmetallisches Nebenprodukt, das bei der Eisenherstellung entsteht. Es besteht hauptsächlich aus Silikaten, Alumo-Silikaten und Calcium-Alumo-Silikaten. Die flüssige Schlacke absorbiert einen Großteil des Schwefels (S) aus der Charge. Das Hauptziel der Schlackengranulieranlage ist die Verarbeitung von flüssiger BF-Schlacke zu wertvollen Rohstoffen für die Zement- und Bauindustrie. Die Parameter, die die Qualität der granulierten Schlacke beeinflussen, umfassen (i) Chemie der flüssigen Schlacke, (ii) Temperatur der flüssigen Schlacke, (iii) Glasgehalt der granulierten Schlacke und (iv) durchschnittliche Verteilung der granulierten Schlackepartikel. Während sich die ersten beiden Parameter auf den BF-Betrieb beziehen, beziehen sich die letzten beiden Parameter auf den Prozess der Schlackengranulation. Zu den Parametern des Prozesses der Schlackengranulierung gehören Temperatur und Druck des für die Granulation verwendeten Wassers sowie die Strömung und die für die Wärmeübertragung verfügbare Granulationsfläche.

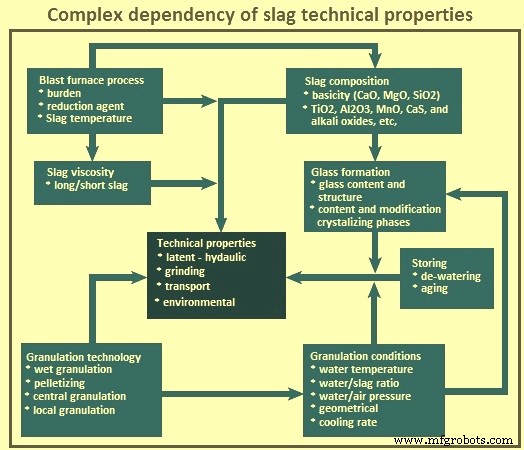

Der Wert der Schlacke hängt von ihren mineralogischen, chemischen, physikalischen und mechanischen Eigenschaften wie Basizität, Glasgehalt, Struktur und Feuchtigkeitsgehalt ab. Diese technischen Eigenschaften stehen im Zusammenhang mit der BF-Belastung und dem Verfahren, der angewandten Granulationstechnologie und ihren Betriebsbedingungen sowie der Lager- und Entwässerungszeit usw. Abb. 1 zeigt die komplexe Abhängigkeit der technischen Eigenschaften der Schlacke.

Abb. 1 Komplexe Abhängigkeit der technischen Eigenschaften von Schlacke

Die granulierte Schlacke hat das Aussehen von Betoniersand. Es ist glasig und faserig in der Natur. Es gibt keine Kristallisationswärme bei seiner Bildung und das Material hat eine latent hydraulische Eigenschaft zur Bildung fester Hydratationsprodukte, genau wie Zement. Während jedoch Zement in Wasser löslich ist, was den Hydratationsprozess erleichtert, ist die granulierte Schlacke nur in alkalischer Lösung löslich. Der alkalische Zustand kann durch die Zugabe eines Aktivators oder basischen „Katalysators“, wie z. B. Kalk, hergestellt werden. Typische Eigenschaften des Hüttensandes sind in Tab. 1 angegeben.

| Tab 1 Typische Eigenschaften von Hüttensand | |||

| Sl. Nr. | Artikel | Einheit | Wert |

| Physikalische Eigenschaften | |||

| 1 | Staat | Festes Granulat | |

| 2 | Größe | mm | Weniger als 10 |

| Chemische Eigenschaften | |||

| 3 | SiO2 | % | 32-38 |

| 4 | FeO | % | 0,2 -2 |

| 5 | CaO | % | 32-38 |

| 6 | MnO | % | 0,02-5 |

| 7 | Al2O3 | % | 16-22 |

| 8 | S | % | 0,1 -1,2 |

| 9 | MgO | % | 6-17 |

| 10 | TiO2 | % | 0,5 -1,2 |

| 11 | CaO+MgO+Al2O3/SiO2 | 1-2 | |

| 12 | Feuchtigkeitsgehalt | % | 8-15 |

| 13 | Unlöslicher Rückstand | % | 0,7-5 |

| 12 | Zündungsverlust | % | Null |

| 14 | Glasinhalt | % | Mehr als 90 |

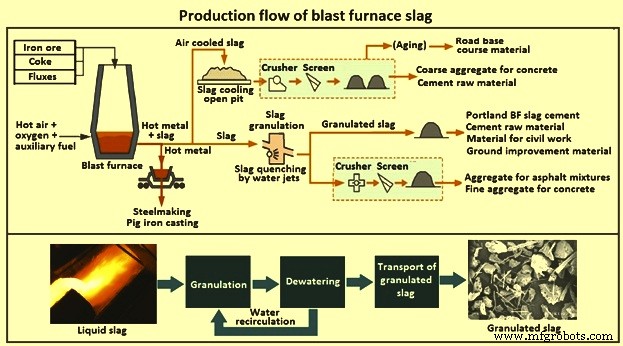

Das Produkt der flüssigen Schlacke umfasst hauptsächlich (i) luftgekühlte BF-Schlacke und (ii) granulierte BF-Schlacke.

Granulierte BF-Schlacke wird durch Abschrecken in einen glasartigen Zustand hergestellt, was dazu führt, dass wenig oder keine Kristallisation auftritt. Dieses Verfahren führt zur Bildung von sandgroßen (oder frittenähnlichen) Fragmenten, normalerweise mit etwas bröckeligem klinkerartigem Material. Die physikalische Struktur und Körnung von granulierter Schlacke hängt von der chemischen Zusammensetzung der Schlacke, ihrer Temperatur zum Zeitpunkt der Wasserabschreckung und dem Herstellungsverfahren ab. Aus Hüttensand kann gemahlene granulierte BF-Schlacke (GGBS) hergestellt werden. GGBS hat zementartige Eigenschaften und kann als teilweiser Ersatz oder Zusatz zu Portlandzement verwendet werden. Die luftgekühlte BF-Schlacke entsteht, wenn die flüssige Schlacke in Schüttungen gegossen und unter Umgebungsbedingungen langsam abgekühlt wird. Luftgekühlte Schlacke hat eine kristalline Struktur. Luftkühlung erzeugt eine harte, stückige Schlacke, die anschließend gebrochen und gesiebt wird.

Grobe Zuschlagstoffe aus BF-Schlacke zum Mischen von Beton werden durch Zerkleinern luftgekühlter Schlacke und anschließendes Klassifizieren durch Siebe hergestellt, während feine Zuschlagstoffe durch leichtes Zerkleinern von granulierter Schlacke zur Steuerung der Korngröße und anschließendes Klassifizieren hergestellt werden. Abb. 2 zeigt den Produktionsfluss von BF-Schlacke.

Abb. 2 Produktionsfluss von BF-Schlacke

Konzept der Schlackengranulierung

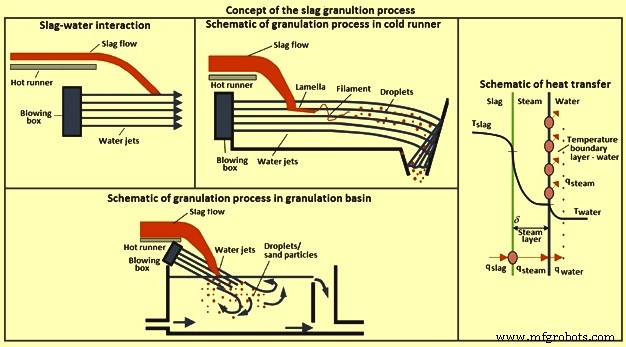

Der Prozess der Schlackengranulierung umfasst das Gießen der flüssigen Schlacke durch einen Hochdruckwasserstrahl in einem Granulationskopf, der sich in unmittelbarer Nähe des BF befindet. Der Granulierungsprozess ist das kontrollierte Abschrecken der Schlacke in kaltem Wasser, das dem Kristallwachstum keine Zeit lässt. Es wird eine große Wassermenge benötigt (ungefähr 10 Teile Wasser auf 1 Teil flüssige Schlacke sind optimal). Während dieses Abschreckprozesses wird die flüssige Schlacke einer beschleunigten Abkühlung unter kontrollierten Wasserströmungsbedingungen unterzogen und in glasigen Sand umgewandelt, wobei etwa 97 % der festen granulierten Schlackepartikel kleiner als 3 mm und einer durchschnittlichen Größe von etwa 1 mm sind. Der Auftreffpunkt der flüssigen Schlacke und des Hochdruckwassers ist abhängig vom Schlackenfluss und dessen Temperatur sowie der Neigung und Form des Heißkanals.

Der Wärmeaustausch zwischen flüssiger Schlacke und Granulationswasser muss sehr schnell erfolgen. Die Granulationswasserstrahlen brechen den Schlackenstrom in flüssige Schlackenblättchen auf, die zunächst in Fäden und dann in Tröpfchen zerfallen. Die beste Wärmeübertragung findet statt, wenn die Kontaktfläche zwischen der flüssigen Schlacke und dem Wasser maximal ist, d. h. wenn die Schlacke in Tröpfchen umgewandelt und vollständig mit Wasser umschlossen ist. Die Erstarrungszeit hängt von der Größe der Schlackentröpfchen, dem Temperaturunterschied zwischen der flüssigen Schlacke und dem Granulationswasser und der Kontaktumgebung zwischen der Schlacke und dem Wasser ab.

Je nach Granulationswassertemperatur um den Schlackentropfen finden unterschiedliche Wärmeübertragungsmechanismen statt. Dies sind (i) Wärmeabfuhr nur durch Dampffreisetzung, was anwendbar ist, wenn die Granulationswassertemperatur gleich der Siedetemperatur des Wassers ist, (ii) Wärmeabfuhr durch Dampffreisetzung und Wärmeübertragung in das Granulationswasser, was in den meisten Fällen anwendbar ist, und ( iii) Wärmeabfuhr ohne Dampffreisetzung, sondern nur durch Wärmeübertragung in das Granulationswasser, was anwendbar ist, wenn das Granulationswasser kalt ist und eine sofortige Kondensation des erzeugten Dampfes ermöglicht.

Beim Granulieren mit kaltem Wasser wird die Siedetemperatur in der Regel nicht erreicht, außer an punktuellen Stellen durch kurzzeitig hohe Schlackenströme. Eine Wärmeabfuhr ohne Dampffreisetzung kann erfolgen, wenn mit kaltem Wasser granuliert wird und eine gute Turbulenz zwischen Schlacke und Wasser eine optimale Wärmeabfuhr ermöglicht. Die häufigste Situation ist jedoch die Wärmeabfuhr durch Dampffreisetzung und Wärmeübertragung in das Granulationswasser. Das Konzept des Schlackengranulierungsprozesses ist in Abb. 3 dargestellt.

Abb. 3 Konzept des Schlackengranulierungsprozesses

Der Granulationsprozess der flüssigen Schlacke kann mit heißem oder kaltem Granulationswasser durchgeführt werden, wodurch zwei unterschiedliche Wasserkreisläufe möglich sind. Die Schlackengranulieranlage, die für einen Heißwassergranulierkreislauf ausgelegt ist, hat keinen Kühlturm. Das in einem geschlossenen Kreislauf umgewälzte Granulationswasser erwärmt sich nahe der Siedetemperatur. Die Wärmeabfuhr aus der flüssigen Schlacke bei der Heißwassergranulierung erfolgt hauptsächlich durch Dampffreisetzung. Dem System wird nur kaltes Zusatzwasser zugeführt, um Dampf- und Feuchtigkeitsverluste auszugleichen. Die durchschnittliche Wassertemperatur im Kreislauf beträgt ca. 90 °C bis 95 °C. Am Aufprallpunkt, wo das Granulationswasser mit der flüssigen Schlacke in Kontakt kommt, ist mit Wassertemperaturen von ca. 95 °C und noch höher zu rechnen.

Beim Granulationsprozess der flüssigen Schlacke mit dem kalten Granulationswasser beginnt der Granulationsprozess, wenn das Granulationswasser mit der flüssigen Schlacke in Kontakt kommt (Abb. 3). Der Schlackenstrom zerfällt in Lamellen und Fäden, dann in Tröpfchen. Nur ein Teil der Schlacke wird auf dem Weg durch den Kaltkanal zum Aufnahmetrichter granuliert, wird aber voraussichtlich fertig sein, nachdem sie auf die Prallplatte im Inneren des Aufnahmetrichters getroffen und in den Aufnahmetrichter gefallen ist. Bei dieser Konstruktion wird nur ein Teil des Wasserstroms direkt für den Granulationsprozess verwendet, da ein Teil zur Kühlung der Verschleißschutzplatten entlang der Kaltkanal-Vorderseite verwendet wird.

Die für einen geschlossenen Kaltwasserkreislauf ausgelegte Schlackengranulieranlage ist mit einem Kühlturm ausgestattet, dessen Aufgabe es ist, das Prozesswasser (Granulationswasser) auf einer konstanten kalten Temperatur zu halten. Die Wärmeabfuhr aus der flüssigen Schlacke im Kontakt mit kaltem Granulationswasser erfolgt durch Wärmeübertragung in das Wasser und teilweise durch Dampffreisetzung. Die Wärmeübertragung durch Dampffreisetzung variiert in Abhängigkeit von der Granulatwassertemperatur und dem momentanen Schlackenfluss. Bei niedrigen Schlackenströmen erfolgt die Wärmeübertragung der flüssigen Schlacke hauptsächlich durch Überführung in das Kaltwasser, während bei hohen Schlackenströmen eine Dampffreisetzung stattfindet. Eine Schlackengranulieranlage mit Kaltwasserkreislauf hat ein höheres Potenzial für eine schnelle Wärmeabfuhr im Vergleich zu einer Schlackengranulieranlage mit Warmwasserkreislauf.

Bei der Kaltkanalausführung wird der Kaltkanal als Fortsetzung des Heißkanals eingebaut, mit eingebautem Blaskasten am vorderen Ende. Der Blaskasten ist vollständig in den Kaltkanal eingebettet, der unterhalb des Heißkanal-Endstutzens installiert ist. Der Kaltkanal dient der Führung des Wasser-Schlacke-Sand-Gemisches zum Vorlagetrichter und ist mit einer verschleißfesten Auskleidung ausgestattet, da die granulierten Schlackepartikel sehr abrasiv sind. Der Wärmefluss der flüssigen Schlacke erfordert etwas Wasser, das am vorderen Ende entlang des Kaltkanals gesprüht wird.

Das unterhalb des Heißkanalauslaufendes befindliche Granulationsbecken besteht aus einem Wasserbecken, das je nach Anlagenlayout unterschiedlich groß sein kann (Abb. 3). Das bis zu einem definierten Füllstand mit Wasser gefüllte Becken ermöglicht es, zusätzlich zum Kreislaufwasser Wasser für die Granulation zur Verfügung zu stellen. Dadurch erfolgt die Granulation, die durch das turbulente Wasserbad unterstützt wird, im Vergleich zum Kaltkanal-Layout viel schneller. Das Layout ermöglicht die Gestaltung von Wasserkreisläufen mit geringerem Wasserdurchfluss, wobei dennoch mehr Wasser für die Granulation zur Verfügung steht, ohne Kompromisse bei der Sicherheit einzugehen. Das Becken kann leicht vor Verschleiß geschützt werden, der im Fall des Kaltkanals einen hohen Wartungsaufwand erfordert. Das Beckenlayout hat das Potenzial, die Menge des Schlackenschubs in das Granulationsbecken unterhalb des Wasserspiegels zu reduzieren. Der Wärmeaustausch zwischen den Schlacketröpfchen und dem Wasser ist nun nicht nur durch die Wasserstrahlen aus dem Blaskasten gegeben, sondern auch durch das Wasser, das jeden Tropfen im Wasserbecken umgibt und umschließt. Die auf die Wasseroberfläche innerhalb des Granulationsbeckens auftreffenden Wasserstrahlen tragen dazu bei, turbulente Bedingungen im Becken zu schaffen, und helfen, eine schnellere Abkühlungswirkung der Schlackentröpfchen zu granulierten Schlackepartikeln zu fördern. Obwohl diese Konstruktion das Verhältnis von Wasser zu Schlacke verringert hat, steht mehr Wasservolumen für die Granulierung zur Verfügung, d. h. Wasservolumen im Becken und Wasserfluss am Blaskasten. Der Granulationsprozess läuft schneller ab und somit wird die Erstarrungszeit verkürzt

Schlackengranulieranlage

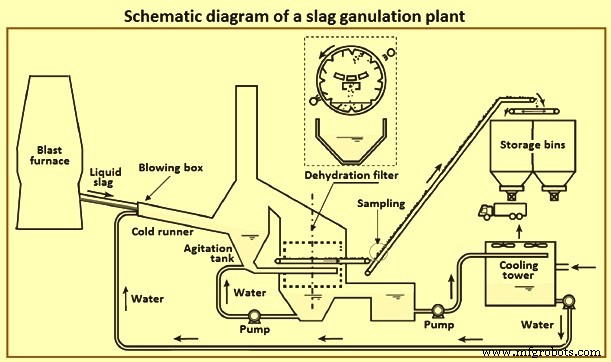

Die Hauptkomponenten einer Schlackengranulieranlage bestehen aus (i) Heißkanal, (ii) Blaskasten, (iii) Granulierbehälter, (iv) Schornstein und Kondensationsturm, (v) Verteiler und Beruhigungskästen, (vi) de -Bewässerungsausrüstung oder -anlage, (vii) Heißwassertank, (viii) Pumpen, (ix) Kühlturm, (xii) Kaltwassertank, (xiii) Puffertank, (xiv) Zusatzwasser, (xv) Förderband , und (xvi) Vorratsstapel.

Die Schlackengranulieranlage umfasst (i) einen Granulationsabschnitt, (ii) einen Entwässerungsabschnitt und (iii) einen Speicherabschnitt. Der Schlackengranulationsabschnitt verbindet den Heißschlackenkanal des BF und den Entwässerungsabschnitt. Das schematische Diagramm einer Schlackengranulieranlage ist in Abb. 4 dargestellt.

Abb. 4 Schematische Darstellung einer Schlackengranulieranlage

Granulationsbereich – Hier wird die flüssige BF-Schlacke mit Wasser abgeschreckt und zu kleinen Partikeln verfestigt, wodurch schwere Brechanlagen überflüssig werden. Die flüssige Schlacke fließt über Rinnen vom BF zur Granuliereinheit. Aus dem Angusskanal wird der flüssige Schlackenstrom bei etwa 1.500 °C in einen Wasserstrahl mit hoher Geschwindigkeit am Granulationssprühkopf gegossen, bevor er bei etwa 50 °C in den Granulationstank gelangt. Diese schnelle Verfestigung, gefolgt von einem Aufbrechen des Materials in kleine Stücke, wird durch den Überschuss an verwendetem Wasser gesteuert. Durch die hohe Temperatur der flüssigen Schlacke wird das Wasser teilweise verdampft und anschließend in einem über dem Granulierbehälter befindlichen Kondensationsturm kondensiert.

Die Schlackenproduktion während des BF-Abstichs liegt normalerweise im Bereich von bis zu 10 Tonnen/Minute. Um mit dieser Schwankung fertig zu werden, kann der Wasserstrom zur Granulationseinheit durch eine Energiebilanzberechnung gesteuert werden, um eine effiziente und wirtschaftliche Leistung sicherzustellen. Das Steuerelement ist ein Ventil, das einen Teil des Wasserflusses zum Granulationssprühkopf regelt.

Der Granulationssprühkopf ist das technologische Herzstück der Mühle, hier werden Wasser und Schlacke intensiv vermischt, was eine schnelle und effiziente Granulierung gewährleistet. Der Sprühkopf ist so konzipiert, dass er ein bestimmtes Wasserströmungsmuster für optimales Mischen erzeugt und Hochdruckwasserstrahlen in den frei fallenden flüssigen Schlackenstrom richtet.

Das Hauptwasservolumen wird durch die Düsen gelenkt, um eine sich schnell bewegende Wasserwanne im Boden der Granulationsrutsche zu bilden. Der Zweck dieser Wasserschicht besteht neben der Granulierung der Schlacke darin, den Granulierungskanal zu schützen und das Granulat abzuführen. Zusätzlich sind eine Reihe von Düsen an den Seiten des Schlackestroms positioniert, um sicherzustellen, dass die gesamte Schlacke so schnell wie möglich in kleine Stücke granuliert wird, um zusätzliche Kühlung zu liefern und auch um das Schlacke-Wasser-Gemisch in die Rutsche zu treiben. Die Konfiguration der Wasserstrahlen ist so, dass die flüssige Schlacke unter normalen Umständen den Boden der Granulierrinne nicht berührt. Die Sprühköpfe enthalten in der Regel abnehmbare Düsenplatten mit Keramikeinsätzen und Sprühköpfen, die bei kurzen Wartungsintervallen schnell ausgetauscht werden können.

Die Wassermengen für den Sprühkopf liegen bei etwa 1.200 m³/h für den unteren unteren Sprühkopf, 600 m³/h für den oberen unteren Sprühkopf und 100 m³/h für die Seitenbrausen. Unter normalen Bedingungen werden 1.800 m³/Stunde für die Granulierung verwendet, aber im letzten Teil des Gießens des BF, wenn das Schlackenvolumen zunehmen kann, können zusätzliche 600 m³/Stunde hinzugefügt werden, indem zusätzliche Sprühköpfe aktiviert und die Gesamtmenge erhöht werden Durchfluss bis 2.400 m³/Stunde.

Die Anforderungen an den Sprühkopf sind (i) einfacher und logischer Aufbau, um die Herstellungskosten zu reduzieren und den Austausch zu vereinfachen, (ii) Aufbau von verschleißfesten Materialien, z. B. die Verwendung von Keramikeinsätzen für die Düsen und Führungen, (iii) einfach leicht zu inspizieren und auszutauschen und (iv) leicht zugänglich und leicht zu reinigen.

Bei diesem Abschreckvorgang wird Wasser verdampft und SOx-Verbindungen werden freigesetzt. Diese Emissionen können durch die Anwendung eines Kondensationsturms eliminiert werden, der eine Anordnung von Wassersprühdüsen enthält. Diese Sprays sorgen dafür, dass Emissionen im Wasser gelöst werden. Sie werden dann teilweise durch das CaO in der Schlacke neutralisiert.

Der gesamte Granulierbehälter ist mit verschleißfestem Feuerfest ausgekleidet, da er einem hochturbulenten und erosiven Gemisch aus Wasser und Schlackepartikeln ausgesetzt ist. Diese Mischung wird durch die Schwerkraft in den Entwässerungsabschnitt zur Trennung von Schlackepartikeln und Wasser überführt.

Entwässerungsabschnitt – Der Granulationsabschnitt fügt der Schlacke Wasser hinzu, das entfernt und recycelt werden muss. Eine Entwässerung ist erforderlich, um den Feuchtigkeitsgehalt auf etwa 10 % bis 12 % zu senken. Die entwässerte Schlacke kann direkt in einen LKW oder auf ein Fördersystem zum Weitertransport entladen werden. Viele Entwässerungssysteme wurden in den verschiedenen Arten von Schlackengranulieranlagen verwendet. Dazu gehören Filterbetten mit Kiesschichten, Entwässerer, rotierendes Entwässerungsrad, Entwässerungstrommel und statische Entwässerungssilos usw.

Speicherabschnitt – Der entwässerte Hüttensand wird anschließend dem Hüttensandlager zugeführt. Für die Lagerung des Hüttensandes kommen sowohl Silos als auch offene Lagerverfahren zum Einsatz.

Die Schlackengranulieranlage ist normalerweise eine kompakte Anlage und für Anwendungen mit begrenztem Platz geeignet. Granulierungs-, Entwässerungs- und Lagereinrichtungen sind physisch unabhängig und können an separaten Orten installiert werden. Die Pflanze lässt mehrere Kombinationen zu.

Verfahren der Gießhausschlackengranulierung

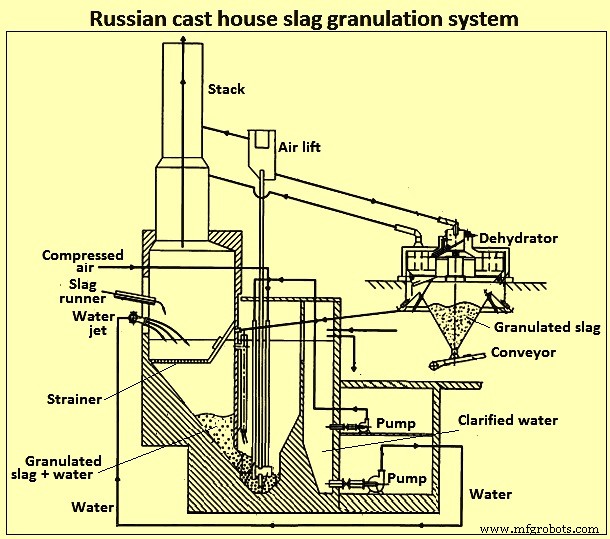

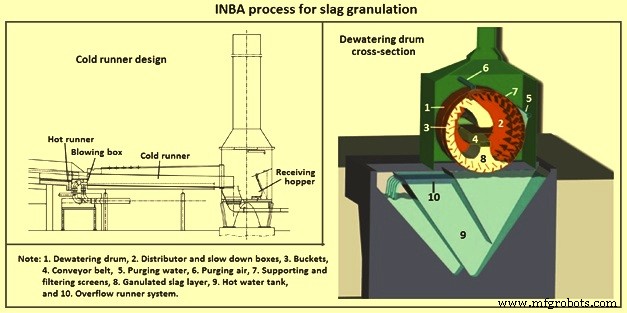

Es gibt mehrere Verfahren zur Gießhausschlackengranulierung. Die wichtigsten Schlackengranulierungsprozesse, die derzeit in Betrieb sind, sind das OCP-Granulierungssystem (Open Cycle Process), russische Anlagen (Abb. 5), das RASA-System und INBA-Schlackengranulierungsanlagen (Abb. 6) usw.

Abb. 5 Russisches Gießhausschlackengranulationssystem

Der Prozess der Gießhausschlackengranulierung beginnt mit der Trennung der flüssigen Schlacke vom HM. Die flüssige Schlacke wird durch eine Reihe von Kanälen, die durch Auskleidung und Sand geschützt sind, in die Granulierkammer geleitet. In der Granulierkammer findet ein direkter Kontakt zwischen Druckwasserstrom und flüssiger Schlacke statt. Durch die schnelle Abkühlung und die Einwirkung des Wasserdrucks wird die flüssige Schlacke zu glassandähnlichen Partikeln granuliert, die mit Wasser ein schlammiges Gemisch bilden. Dieses Schlammgemisch aus Wasser und granulierter Schlacke wird zum Entwässerungsabschnitt transportiert.

Die einfachste Entwässerungsmethode ist das Filterbett mit Kiesschichten. Dieses Filterbett wird periodisch mit Wasser und Luft rückgespült, um die Verstopfung durch kleine Partikel der Schlacke zu entfernen. Die Entwässerungsanlagen des RASA bestehen aus mehreren Filterbetten, die am Boden aus Schichten mit Kieselbetten unterschiedlicher Partikelgröße bestehen. Die beliebteste Entwässerungsausrüstung ist die rotierende Entwässerungstrommel des INBA-Prozesses. Die granulierte Schlacke und der Wasserschlamm werden gleichmäßig über die gesamte Länge der Trommel verteilt. Axialschaufeln in der Trommel heben das Schlackengranulat kontinuierlich an und legen es auf ein Förderband ab, das sich oberhalb des Verteilers befindet. Das feine Sieb an der Außenseite der Trommel hält die granulierte Schlacke zurück und lässt das Wasser durchsickern. Die Schicht aus granulierter Schlacke am Boden der Trommel erzeugt einen Selbstfiltereffekt.

Nach der Entwässerung beträgt die Restfeuchte des Hüttensandes etwa 10 % bis 12 %. Das entwässerte Wasser wird gereinigt, gekühlt und recycelt. Die getrocknete Schlacke wird zum Versand an die Kunden in das Hüttensandlager befördert. Während der Schlackengranulierung entstehende Wasserdämpfe werden durch einen Schornstein emittiert, der normalerweise aus Edelstahl besteht.

Abb. 6 INBA-Prozess zur Schlackengranulierung

Emissionen während des Schlackengranulierungsprozesses

BF-Schlacke hat einen S-Gehalt von etwa 1 %. Sie kann je nach S-Gehalt des Kokses und der Kohle bis zu 2 % betragen. Die hauptsächliche S-Verbindung ist Calciumsulfid (CaS), und während der Granulation werden gasförmige S-Verbindungen erzeugt und emittiert. Diese bestehen nach den vereinfachten Reaktionsgleichungen (i) CaS + H2O =H2S + CaO und (ii) CaS + 3/2 O2 =SO2 + CaO hauptsächlich aus Schwefelwasserstoff (H2S) und Schwefeldioxid (SO2). Diese Reaktionen finden hauptsächlich bei Temperaturen über 1.100 °C statt. Solange das Schlackentröpfchen flüssig ist, ist CaS ausreichend verfügbar, um die Schlacken-/Dampfoberfläche zu speisen. Die Zufuhr von S zur Kontaktfläche erfolgt durch Strömung und Diffusion. Sobald jedoch die Oberfläche des Tröpfchens aushärtet (Haut), findet die Übertragung von S nur noch durch Diffusion statt. Da der Diffusionskoeffizient für Feststoffe viel kleiner ist als für Flüssigkeiten, wird die weitere Zufuhr von S aus der Flüssigkeit an die Oberfläche gestoppt. Nur in der Haut enthaltenes S reagiert mit dem Dampf, sobald sich eine harte Haut gebildet hat. Da der Dampf das Produkt aus H2O-Dampf und gasförmigen S-Verbindungen (H2S, SO2) im Kontakt mit dem umgebenden Granulationswasser ist, gehen die S-Verbindungen entsprechend den entsprechenden Partialdrücken in Lösung. Die vorherrschenden Bedingungen wie Wassertemperatur, pH-Wert des Wassers und Löslichkeit von H2S und SO2 bestimmen die Menge an S-Verbindungen, die durch den Dampf freigesetzt und an die Atmosphäre abgegeben oder mit im Wasser enthaltenem CaO gebunden werden.

Vorteile der Schlackengranulierung

Zu den Vorteilen des Schlackengranulationsverfahrens gehören (i) es wandelt Abfallmaterial in ein wertvolles nützliches Produkt um, (ii) es eliminiert das Abladen von Schlacke und damit alle damit verbundenen Nachteile, (iii) die Investitions- und Betriebskosten sind niedriger als die damit verbundenen Kosten die Schlackenablagerung, (iv) es ist ein zuverlässiges Verfahren, (v) verringert die Arbeitskraft im Vergleich zur Schlackenablagerung, (vi) das Verfahren kann vollständig automatisiert werden, (vii) spart Landfläche ein, die für die Schlackenablagerung benötigt wird, (viii) kompakt Das Design der Granulationsanlage benötigt nur eine kleine Fläche, (ix) da sie neben der Gießerei der BF installiert ist, hilft sie dem BF-Betrieb aufgrund des kontinuierlichen Datenflusses von der Granulationsanlage.

Herstellungsprozess

- Hochofenschlacke und ihre Rolle beim Ofenbetrieb

- Erzeugung und Nutzung von Hochofengas

- Verwendung von Nusskoks in einem Hochofen

- Hochofenproduktivität und die Einflussparameter

- Schutz der Hochofen-Herdauskleidung durch Zugabe von TiO2

- Hochtonerdeschlacke und Hochofenbetrieb

- Hochofen Unregelmäßigkeiten während des Betriebs

- Kühlsystem für Hochöfen

- Chemie der Eisenherstellung im Hochofenverfahren

- Feuerfeste Auskleidung des Hochofens