Korrosion von Stahlbewehrungsstäben in Beton

Korrosion von Stahlbewehrungsstäben in Beton

Stahlbeton (RC) ist ein Verbundwerkstoff aus Stahlbewehrungsstäben (Rebars), die in eine Betonmasse eingebettet sind. Bewehrungsstäbe tragen den Großteil der Zuglast und verleihen dem Beton, der selbst auf Druck belastet wird, einen gewissen Widerstand gegen Rissbildung. Stahl in Beton befindet sich normalerweise in einem nicht korrodierenden, passiven Zustand. In der Praxis werden jedoch nicht immer korrosionsfreie, passive Bedingungen erreicht, aufgrund derer es zu einer Korrosion von Bewehrungsstäben kommt. Die Korrosion von Bewehrungsstäben hat physikalische Folgen wie eine verringerte Endfestigkeit und Gebrauchstauglichkeit der Betonkonstruktionen. Die Stahlbewehrungskorrosion in Beton ist ein großes universelles Problem. Die Schäden, die durch Korrosion entstehen, können die Gebrauchstauglichkeit und strukturelle Integrität des RC erheblich beeinträchtigen. Korrosionsbedingte Schäden an der Betonstruktur erfordern eine frühzeitige Reparatur oder in einigen Fällen einen vollständigen Austausch der Betonstruktur.

Immer wenn der in Stahl eingebettete Bewehrungsstab korrodiert, vergrößern die Korrosionsprodukte sein Volumen. Alle Formen von Eisenoxid und -hydrooxid haben spezifische Volumina, die größer sind als die von Stahl. Die durch die Stahlkorrosion erzeugten Ausdehnungskräfte führen zu Zugrissen und Rostflecken im Beton. Dies wiederum führt zu einer Verringerung der Gebrauchstauglichkeit und der strukturellen Integrität von Beton, abgesehen davon, dass es seine Ästhetik beeinträchtigt. Sobald die Korrosion beginnt, ist es nur eine Frage der Zeit, bis ein kumulativer Schaden an der Betonstruktur auftritt und sie lange vor ihrer geplanten Lebensdauer versagt.

Die beiden Hauptursachen für die Korrosion der Bewehrungsstäbe im Beton sind (i) lokalisiertes Versagen des Passivfilms auf dem Stahl durch die Chloridionen und (ii) allgemeines Versagen der Passivität durch Neutralisierung der Betonalkalinität aufgrund der Reaktion mit der Atmosphäre CO2 (Kohlendioxid). Die Hauptfaktoren, die die Korrosion von Bewehrungsstäben in RC beeinflussen, sind (i) Alkalitätsverlust durch Karbonatisierung, (ii) Alkalitätsverlust durch Chloride, (iii) Risse im Beton aufgrund mechanischer Belastung, (iv) Streuströme, ( v) Luftverschmutzung, (vi) Feuchtigkeitspfade, (vii) Wasser-Zement-Verhältnis, (viii) geringe Zugfestigkeit des Betons, (ix) elektrischer Kontakt mit unterschiedlichen Metallen und (x) Korrosion aufgrund unterschiedlicher Umgebungen.

Elektrochemische Natur der Korrosion von Stahl in Beton

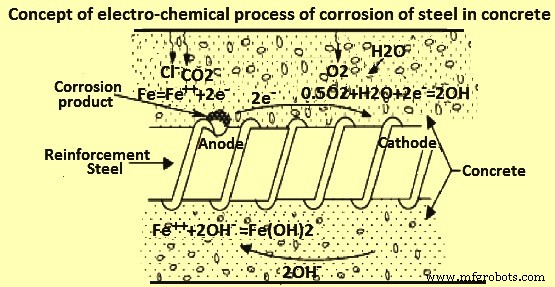

Korrosion kann als die Verschlechterung oder Zerstörung eines Materials durch Reaktion mit seiner Umgebung definiert werden. Es ist ein elektrochemischer Prozess (Abb. 1), der einen Stromfluss und viele chemische Reaktionen erfordert. Ein Beispiel für den elektrochemischen Prozess ist eine galvanische Zelle. Damit eine elektrochemische Zelle funktioniert, sind drei Grundelemente notwendig, nämlich (i) Anode, (ii) Kathode und (iii) Elektrolyt. Eine Anode ist eine elektronenproduzierende Einheit, während die Kathode die elektronenverbrauchende Einheit ist. Der Elektrolyt ist ein Medium, durch das ein Ionenfluss stattfinden kann. Typische Reaktionen an Anode und Kathode für die Eisenkorrosion sind (i) anodische Reaktion Fe =Fe (++) + 2e(-) (Oxidation), kathodische Reaktion 2H (+) + 2e(-) =H2 (Reduktion) , und Depolarisationsreaktion 2H(+) +2e(-) + 0,5 O2 =H2O.

Abb. 1 Konzept des elektrochemischen Korrosionsprozesses von Bewehrungsstäben in Beton

An der Anode wird metallisches Eisen (Fe) oxidiert und es werden Elektronen erzeugt. Da das Metall in einem Zustand des Elektronengleichgewichts bleiben soll, wird eine gleiche Menge an Elektronen an der Kathode verbraucht, um Wasserstoffgas (H2) zu bilden. Das H2-Gas neigt dazu, in der Nähe der Oberfläche des Bewehrungsstabs zu bleiben, und die Reaktion wird selbsthemmend. Die Kathode wird dann als polarisiert bezeichnet und es ist keine weitere Reaktion möglich, es sei denn, der schützende H2-Film wird entfernt (depolarisiert). H2 kann als Gas entwickelt werden, aber dieser Prozess ist normalerweise ziemlich langsam. Wichtiger ist der Abbau des H2-Films durch die depolarisierende Wirkung von Sauerstoff (O2). In diesem Fall verhindert O2 den Aufbau von H2-Gas, indem es die freien Elektronen verbraucht. Sobald die H2-Schicht aufgebrochen ist, können die Korrosionsreaktionen weitergehen

Da Natrium- und Chloridionen nicht an der Reaktion teilnehmen, kann die Gesamtreaktion als Summe der anodischen und der Depolarisationsreaktion ausgedrückt werden. Die Verwendung der Reaktion H2O =H(+) + OH(-) ergibt die Hauptkorrosionsreaktion als Fe + H2O + 0,5 O2 =Fe(OH)2. Die ausfallende Verbindung ist Eisenhydroxid, eine Form von Rost mit weißlicher Farbe. In sauerstoffhaltigen Lösungen wird Eisenhydroxid jedoch weiter zu Eisenhydroxid oxidiert. Das schließlich gebildete Produkt ist der bekannte rotbraune Rost

Art der Bewehrungskorrosion

Es gibt zwei Arten von Korrosion, die bei in Beton eingebetteten Bewehrungsstäben beobachtet werden. Dies sind (i) Spaltkorrosion und (ii) Lochfraßkorrosion. Spaltkorrosion ist eine lokalisierte Form der Korrosion, die normalerweise mit einer stagnierenden Lösung auf Mikroumgebungsebene verbunden ist. Solche stagnierenden Mikroumgebungen treten eher in Spalten (abgeschirmter Bereich) auf. O2 in der Flüssigkeit tief im Spalt wird durch Reaktion mit dem Metall verbraucht. Der O2-Gehalt der Flüssigkeit an der der Luft ausgesetzten Spaltmündung ist größer. Daher wird eine lokale Zelle gebildet, in der die Anode (der angegriffene Bereich) die Oberfläche ist, die mit der O2-abgereicherten Flüssigkeit in Kontakt ist. Im Falle von Lochkorrosion fallen Theorien der Passivität in zwei allgemeine Kategorien. Der erste basiert auf Adsorption, während der zweite auf dem Vorhandensein eines dünnen Oxidfilms basiert. Im ersten Fall tritt Lochkorrosion auf, wenn schädliche oder aktivierende Spezies, wie z. B. Chloridionen, an bestimmten Oberflächenstellen mit O2 oder Hydroxylionen konkurrieren. Durch die Oxidfilmtheorie werden schädliche Spezies in den passiven Film eingebaut, was zu seiner lokalen Auflösung oder zur Entwicklung von leitfähigen Pfaden führt. Einmal initiiert, breiten sich Pits autokatalytisch aus, was zu einer Ansäuerung des aktiven Bereichs und einer beschleunigten Korrosion führt.

Korrosionsmechanismus

In einem Medium mit perfekter Gleichmäßigkeit ist das Auftreten von Korrosion sehr unwahrscheinlich. Allerdings ist Stahlbeton keineswegs ein homogener Werkstoff und es bilden sich unter bestimmten Bedingungen Korrosionszellen. Es gibt zahlreiche Gründe für die korrosionsfördernde Ungleichmäßigkeit von Beton. Beton kann wabenförmig, porös und ungleichmäßig nass und trocken sein. Rissbildung verursacht Unterschiede in der Stahlspannung, unterschiedliche Belüftung und Salzablagerungen. Es gibt immer inhärente Ungleichmäßigkeiten im Bewehrungsstab selbst aufgrund anfänglich eingeschlossener Restspannungen und der Herstellungsprozesse. Dadurch werden Bereiche mit niedrigerem Potential anodisch und Bereiche mit höherem Potential kathodisch. Als Elektrolyt dient feuchter Beton, dessen Wirkung noch beschleunigt wird, wenn Salzionen vorhanden sind. Korrosion in Stahlbeton fällt normalerweise unter zwei allgemeine Gruppen, nämlich (i) gerissener Beton und (ii) ungerissener Beton.

Im Falle von frischem ungerissenem Beton ist normalerweise ein ausreichender Widerstand gegen korrosiven Angriff vorhanden. Die Betonabdeckung über dem Bewehrungsstab verhindert sehr wirksam das Eindringen von korrosiven Mitteln auf das Niveau des Stahls. Es liegt auf der Hand, dass je dicker und dichter die Betondecke ist, desto effektiver wird sie im Widerstand gegen Korrosion. Außerdem hat frischer Beton einen sehr hohen pH-Wert, der normalerweise Korrosionsreaktionen hemmt. Der pH-Wert ist ein Index für die Acidität oder Alkalität eines Mediums. Zahlen von 0 bis 7 geben die Azidität einer Lösung an (bei der die Korrosion gefördert wird), und Zahlen von 7 bis 14 geben die Alkalinität der Lösung an (bei der die Korrosion verzögert wird). Frischer Beton hat einen hohen Gehalt an Ca(OH)2 (Kalziumhydroxid), was ihm einen pH-Wert von etwa 13 verleiht. Den letzten Schutz gegen Korrosion bietet der blaue Oxidfilm (Walzhaut) um die Oberfläche des Bewehrungsstabs. Dieser Oxidfilm verhindert, dass korrosive Mittel in direkten Kontakt mit dem blanken Metall kommen. Somit bietet Walzzunder einen lokalisierten Korrosionsschutz.

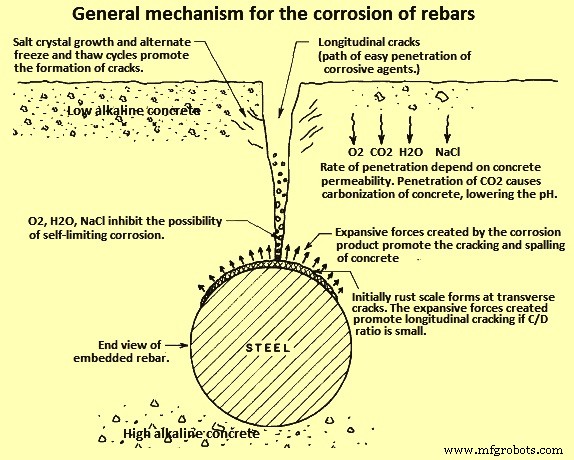

Im Laufe der Zeit neigen die oben genannten Bedingungen jedoch dazu, sich zu ändern. Wasser, Salz, O2, CO2 und Industriegase (sofern vorhanden) beginnen langsam in den Beton einzudringen, wobei die Geschwindigkeit von der Durchlässigkeit der Betondecke abhängt. CO2, das durch Poren und Risse in den Beton eindringt, reagiert mit Ca(OH)2 und bildet Calciumcarbonat. Dadurch werden sowohl der pH-Wert als auch die Schutzwirkung des Betons reduziert. Der allgemeine Mechanismus, durch den Korrosion in Beton auftritt, ist in Abb. 2 dargestellt.

Abb. 2 Allgemeiner Mechanismus für die Korrosion von Bewehrungsstäben

Die Korrosionswahrscheinlichkeit ist hoch, wenn der pH-Wert des Betons auf einen Wert von 8 sinkt. Auskristallisierendes Salz und Frost-Tau-Effekte bauen innere Kräfte auf, die die Dauerhaftigkeit der Betonabdeckung beeinträchtigen. Wenn ein korrosives Medium den Stahl erreicht, konzentriert es seinen Angriff auf die Fehlstellen in der Oxidschicht. Noch wichtiger, wenn Salz vorhanden ist, zerstört es die Passivität des Oxidfilms auf dem Stahl und fördert somit die Korrosion.

Es ist offensichtlich, dass bei großen Rissen im Beton die Penetrationsphase der obigen Sequenz erheblich kürzer ist und die Korrosion am Stahl unterhalb der Risse schnell beginnt. In ungerissenen Bereichen des Betons findet der gleiche Ablauf wie skizziert statt, jedoch mit einer viel geringeren Rate. Das heißt, die Korrosion beginnt, sobald das korrosionsfördernde Medium durch den Beton bis auf die Ebene des Stahls eindringt.

Es ist daran zu erinnern, dass das Vorhandensein von Salz ein wichtiger Faktor im Korrosionsprozess ist. Salzionen zerstören die Passivität von Stahl, bauen Korrosionszellen auf und erhöhen die Leitfähigkeit des Elektrolyten. Ohne Salzionen kann die Korrosion von Bewehrungsstäben in Beton über einen langen Zeitraum gehemmt werden. In diesem Fall wird die Korrosionsrate im Allgemeinen durch die Prozesse der Karbonisierung gesteuert. Ist die Betondeckung relativ dicht und dick, kann in ungerissenen Bereichen überhaupt keine Korrosion auftreten. Risse verlieren dabei jedoch nicht an Bedeutung, da unter ihnen punktuell Korrosion auftreten kann.

Die gebildeten Korrosionsprodukte wirken eher hemmend auf fortschreitende Korrosionsreaktionen. Diese Produkte können den Grundwerkstoff gegen die Diffusion von O2 und H2 abdichten und somit die Korrosionsreaktionen beenden. Dieser Vorgang wird als selbstlimitierende Korrosion bezeichnet. Eine selbstbegrenzende Korrosion kann bei hohen C/D-Verhältnissen (Deckdicke/Stabdurchmesser) stattfinden, die das Auftreten und Ausmaß von Längsrissen entlang der Stäbe zu bestimmen scheinen. Die Längsspaltung ist hauptsächlich auf die Zugkräfte zurückzuführen, die von den Korrosionsprodukten erzeugt werden, die ein etwa dreimal größeres Volumen einnehmen als der Stahl, aus dem sie gebildet werden. Reicht die Betondeckung nicht aus, um solchen Kräften standzuhalten, entstehen Längsrisse, durch die O2 und andere äußere Einflüsse in den Stahl eindringen. An diesem Punkt ist es nur eine Frage der Zeit, bis die Struktur einen gefährlichen Korrosionszustand erreicht und repariert oder ersetzt werden muss. Wiederholte Belastungen können ebenfalls eine Rolle bei der Aufhebung der Schutzwirkung der Rostschicht spielen, aber es sind weitere Studien erforderlich, um ihre Bedeutung zu ermitteln.

Stahl ist in der Erdatmosphäre thermodynamisch instabil und neigt daher immer dazu, durch Reaktion mit O2 und Wasser in einen niedrigeren Energiezustand wie ein Oxid oder Hydroxid zurückzukehren. Diese Prozesse laufen kontinuierlich ab. Die interessierende Frage bei der Verwendung von Stahl ist die Beherrschung dieser Prozesse in der Praxis. Glücklicherweise sind nur die Oberflächenatome des Stahls der Atmosphäre ausgesetzt und stehen daher für eine Reaktion zur Verfügung. Bei einem Stab mit 15 mm Durchmesser ist dies nur etwa 1 von 40 Millionen Atomen. Jede Beschichtung auf dem Stahl reduziert diese Zahl noch weiter.

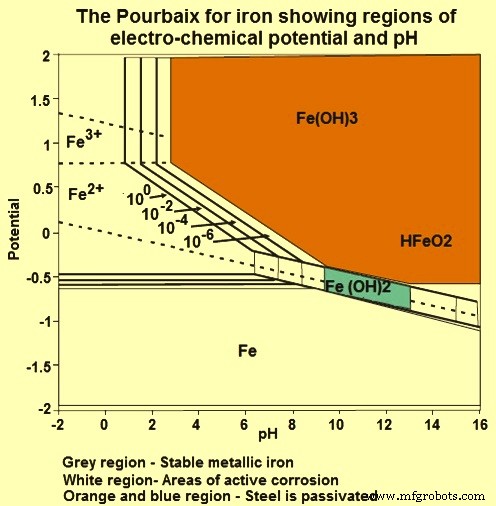

Bei in Beton eingebettetem Stahl bildet der Beton selbst eine Beschichtung, die den Zutritt von Wasser und O2 zur Stahloberfläche begrenzt. Ein zweiter vorteilhafter Aspekt von Beton ist, dass die Lösung in den Poren des Zementleims eine sehr hohe Alkalität aufweist und, wie im Pourbaix-Diagramm in Abb. 3 angedeutet, bei den für Beton typischen pH-Werten die sich bildenden Korrosionsprodukte unlöslich sind . Sie erzeugen eine sehr dünne (etwa wenige Nanometer) Schutzschicht auf dem Stahl (einen passiven Film), der den Metallverlust von der Stahloberfläche durch Korrosion auf etwa 0,1 Mikrometer bis 1,0 Mikrometer pro Jahr begrenzt. Es wird allgemein angenommen, dass bei diesen passiven Korrosionsraten der in Beton eingebettete Stahl normalerweise innerhalb einer Lebensdauer von 75 Jahren nicht merklich abgebaut wird und die Menge an Korrosionsprodukten nicht ausreicht, um schädliche Spannungen im Beton zu verursachen. Der Passivfilm bildet sich nicht sofort, sondern beginnt, sobald der pH-Wert des Anmachwassers im Beton ansteigt, wenn der Zement zu hydratisieren beginnt, und stabilisiert sich in der ersten Woche, um den Stahl vor aktiver Korrosion zu schützen.

Abb. 3 Pourbaix-Diagramm von Eisen

Korrosion, sei es mit der vernachlässigbaren passiven Rate oder der schädlichen aktiven Rate, ist ein elektrochemischer Prozess, der die Etablierung von anodischen und kathodischen Halbzellenreaktionen auf mikroskopischer und/oder makroskopischer Ebene umfasst. In Lösungen mit hohem pH-Wert und in Abwesenheit von Chloridionen wird die anodische Auflösungsreaktion von Eisen durch die kathodische Reaktion ausgeglichen, bei der sich die Fe2+-Ionen mit den OH-Ionen verbinden, um den stabilen Passivfilm zu erzeugen.

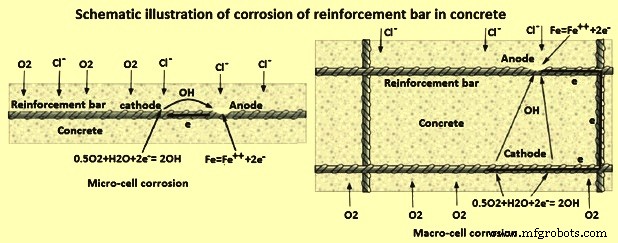

Sowohl die anodische als auch die kathodische Reaktion sind notwendig, damit der Korrosionsprozess gleichzeitig stattfindet. Die Anoden können nebeneinander angeordnet oder getrennt sein. Liegen sie unmittelbar nebeneinander, also im mikroskopischen Maßstab, wird die entstehende Korrosionszelle als Mikrozellenkorrosion bezeichnet. Wenn sie durch einen endlichen Abstand voneinander getrennt sind, wird die resultierende Korrosionszelle als Makrozellenkorrosion bezeichnet. Die Korrosion von Bewehrungsstäben in Beton kann auf eine Kombination von Mikrozellen- und Makrozellenkorrosion zurückzuführen sein. Abb. 4 zeigt sowohl die Mikrozellen- als auch die Makrozellenkorrosion von Bewehrungsstäben in Beton.

Abb. 4 Mikrozell- und Makrozellkorrosion von Bewehrungsstäben in Beton

Chlorid-induzierte Korrosion

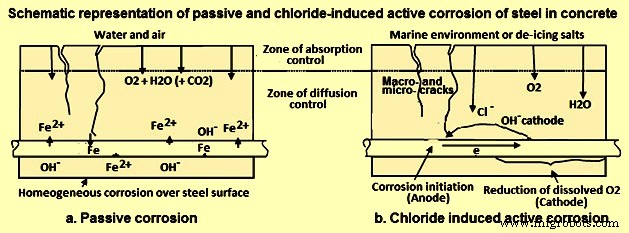

Der Mechanismus, durch den Chloridionen den Passivfilm abbauen, ist nicht vollständig verstanden, hauptsächlich weil der Film zu dünn ist, um untersucht zu werden, und weil die Ereignisse im Beton stattfinden. Eine Hypothese ist, dass die Chloridionen in den Passivfilm eingebaut werden und dessen Widerstand verringern. Diese Inkorporation ist nicht gleichmäßig und ermöglicht, wo sie auftritt, eine schnellere Reaktion und die Bildung eines anodischen Bereichs, in dem die Korrosion fortgesetzt wird, während der verbleibende Stahl passiv bleibt (Abb. 5b).

Abb. 5 Schematische Darstellung der passiven und chloridinduzierten aktiven Korrosion

Eine zweite Hypothese ist, dass die Cl--Ionen mit den OH-Anionen um die Kombination mit Fe2+-Kationen „konkurrieren“, und da die Cl--Ionen lösliche Komplexe mit den Fe2+-Ionen bilden, wird kein passiver Film gebildet und der Prozess stimuliert eine weitere Metallauflösung . Die löslichen Eisen-Chlorid-Komplexe diffundieren vom Stahl weg und zersetzen sich anschließend, wodurch sich expansive Korrosionsprodukte bilden und gleichzeitig die Cl-Ionen freigesetzt werden, die dann zurück zur Anode wandern und mit dem Stahl weiter reagieren können. In diesem Gesamtprozess werden kontinuierlich Hydroxylionen verbraucht, wodurch der pH-Wert lokal gesenkt wird (d. h. die Lösung in diesem lokalisierten Bereich sauer wird) und somit die weitere Metallauflösung verbessert wird. Die Cl-Ionen hingegen werden nicht verbraucht und der Angriff wird dann „autokatalytisch“. Letztendlich werden der Bewehrungsquerschnitt und seine strukturelle Festigkeit ernsthaft beeinträchtigt.

Jeder dieser hypothetischen Mechanismen erklärt die häufig beobachtete lokale Natur des Angriffs. Die lokalen aktiv korrodierenden Bereiche verhalten sich wie Anoden, während die verbleibenden passiven Bereiche zu Kathoden werden, wo eine Reduktion von gelöstem O2 stattfindet. Die galvanischen Zellen können in Abhängigkeit von einer Reihe von Faktoren im Makro- oder Mikromaßstab vorliegen. So können Anode und Kathode weit voneinander entfernt oder auf atomarer Ebene benachbart sein.

Zeitabhängigkeit der Bewehrungskorrosion

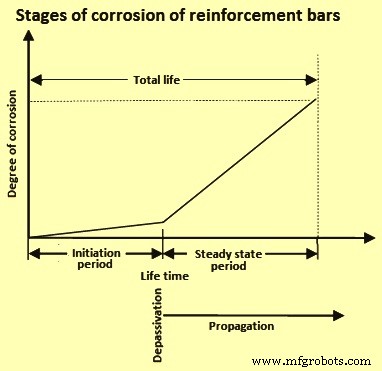

Der Korrosionsprozess von Bewehrungsstäben hat drei verschiedene Phasen (i) Beginn, (ii) Depassivierung und (iii) Ausbreitung. Der Initiierung geht die Depassivierung voraus, der dann die Ausbreitung folgt, um den Endzustand zu erreichen (Abb. 6). Nach der Einleitung erscheint ein Riss auf der äußeren Betonoberfläche, der sich ausbreitet und weiteren Schaden anrichtet und sich entwickelt. Die Nutzungsdauer wird bestimmt, wenn der Bewehrungsstab den Endzustand erreicht hat, also der Zeitpunkt, an dem das Abplatzen des Betons beginnt.

Abb. 6 Korrosionsstadien von Bewehrungsstäben

Korrosionsprodukte

Die nachteiligste Folge der chloridinduzierten Bewehrungskorrosion ist die Anreicherung von voluminösen, unlöslichen Korrosionsprodukten im Beton, die zu Eigenspannungen und schließlich zum Reißen und Abplatzen der Betondecke führen. Sobald ein solcher Schaden sichtbar ist, sind die Bewehrungsstäbe eindeutig anfällig für einen sehr schnellen weiteren korrosiven Angriff, da der Zugang zu O 2 und Feuchtigkeit nicht länger durch Diffusion durch die Betonabdeckung begrenzt ist. Alle Formen von Eisenoxiden und -hydroxiden haben hohe spezifische Volumina, die größer sind als das Stahlvolumen des Betonstahls (Abb. 7). Der Grad der Schädigung des Betons durch eine bestimmte Korrosionsmenge hängt somit von den spezifisch gebildeten Korrosionsprodukten und deren Verteilung innerhalb der Betondecke sowie von der Porosität und Festigkeit des Betons selbst ab.

Abb. 7 Spezifisches Volumen der Korrosionsprodukte von Eisen

Manchmal wird angenommen, dass die Korrosionsprodukte Rost sind, d. h. Fe2O3.3H2O, und deshalb wird das orangefarbene Produkt auf beschädigtem Beton beobachtet. Daher wird auch angenommen, dass die Korrosionsprodukte mehr als sechsmal so voluminös sind wie der Stahl, aus dem sie bestehen, und die vorhergesagten Spannungen im Beton basieren auf dieser Schlussfolgerung. Tatsächlich zeigt die Analyse der gebildeten Produkte, dass es andere Produkte gibt, wie in 7 gezeigt, die ein spezifisches Volumen haben, das zwischen dem 2,2-fachen und 3,3-fachen des Stahls liegt. Erst nach Rissbildung und Abplatzungen und damit Einwirkung der Atmosphäre wandeln sich diese Produkte in den bekannten Rost um.

Parameter, die die Korrosion von Stahl in Beton beeinflussen

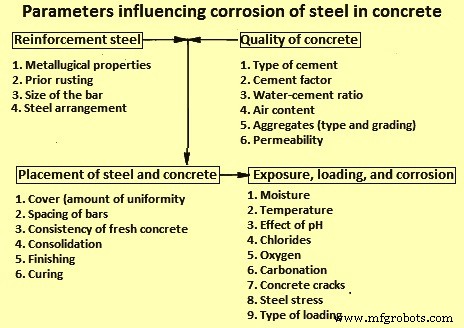

Die Parameter, die die Korrosion von Stahl in Beton beeinflussen, sind in Abb. 8 dargestellt. Die stahlbezogenen Parameter sind metallurgische Eigenschaften, vorheriges Rosten, Stabgröße und Stahlanordnung.

Abb. 8 Parameter, die die Korrosion von Stahl in Beton beeinflussen

Metallurgische Eigenschaften – Es ist vielleicht allgemein bekannt, dass viele mit Stahl legierte Elemente eine erhöhte Korrosionsbeständigkeit bewirken. Zu den wichtigsten korrosionshemmenden Elementen gehören Kupfer (Cu), Nickel (Ni) und Chrom (Cr), von denen die meisten in vernachlässigbaren Anteilen im Stahl für Bewehrungsstäbe vorhanden sind. Es wurde festgestellt, dass bestimmte Kombinationen dieser und anderer Elemente die Korrosionsbeständigkeit von Stählen verbessern, aber aus praktischer Sicht hatten sie wenig Einfluss auf die Anwendung von Bewehrungsstählen in Beton.

Lokalisierte metallurgische Unterschiede in der atomaren Struktur des Stahls verursachen unterschiedliche Energiefelder innerhalb des Stahls und fördern die Bildung der anodischen und kathodischen Bereiche, die für die elektrochemische Korrosion erforderlich sind. Diese Bereiche sind tatsächlich unterschiedliche Materialien, die miteinander in Kontakt stehen. Energiefelder sind normalerweise mit Versetzungen, nicht übereinstimmenden Korngrenzen, Einschlüssen, Verunreinigungen, metallurgischen Phasengrenzen usw. verbunden. Beispielsweise wurde festgestellt, dass die Ferritphase von Stahl leicht angegriffen wird, während Zementit korrosionsbeständig ist. Wo beide Phasen nebeneinander existieren, wird der Zementit zur Kathode und der Ferrit zur Anode und es entsteht eine Korrosionszelle.

Es muss anerkannt werden, dass unterschiedliche Energiefeldquellen für Korrosionszellen in allen handelsüblichen Stählen vorhanden sind und daher ein anderes Mittel zum Hemmen der Korrosion gefunden werden muss als der Versuch, die Stähle zu homogenisieren, was unpraktisch und von fragwürdiger Wirksamkeit ist. Aus diesem Grund ist die Auswirkung dieser verschiedenen Energiefelder auf die Korrosion von Bewehrungsstahl glücklicherweise minimal, solange der pH-Wert des umgebenden Betons relativ hoch bleibt (im Bereich von 10 bis 13).

Zusätzlich zu den Korrosionszellquellen, die mit der atomaren Grundstruktur des Stahls verbunden sind, bietet die Oberfläche des Betonstahls zusätzliche Möglichkeiten für die Zellbildung. Faktoren wie Oberflächenrauheit, Kratzer, Schnitte und insbesondere Walzzunder sind häufig für die Einleitung von Korrosion verantwortlich. Wenn der beim Warmwalzen des Stahls gebildete Walzzunder nicht zu einer durchgehenden Zunderbeschichtung führt, sind die mit Walzzunder bedeckten Oberflächenbereiche gegenüber den unbeschichteten angrenzenden Bereichen kathodisch.

Bei bestimmten Anwendungen bieten Metallbeschichtungen Korrosionsschutz für Stahloberflächen. Solche kathodischen Beschichtungen wie Ni und Cu sind jedoch bei Bewehrungsstählen nicht wirksam, da sie relativ teuer sind und wahrscheinlich während des Baus beschädigt werden, wodurch ernsthafte örtliche Korrosionsbedingungen geschaffen werden. Cadmium (Cd) und Zink (Zn) sind auf Stahl anodisch und können als Opferbeschichtungen verwendet werden. Galvanisierte Beschichtungen auf Bewehrungsstäben sind vielleicht praktisch, aber um effektiv zu sein, muss die Beschichtung eine angemessene Dicke haben.

Vorheriges Rosten von Bewehrungsstäben – Der Zustand der Bewehrungsstäbe vor dem Einbetten hat erheblichen Einfluss. In einigen Normen wird gefordert, dass loser, „flockiger“ Rost vor der Verwendung von Bewehrungsstahl entfernt werden muss und dass durch normale grobe Behandlung im Allgemeinen schädlicher Rost entfernt wird. Andererseits sind einige andere Normen in Bezug auf das vorherige Rosten von Bewehrungsstäben weniger restriktiv, da die Verwendung von vorgerostetem Bewehrungsstab erlaubt ist, solange die Anforderungen an die Verformungshöhe, die Abmessungen und das Gewicht des gebürsteten Stabs erfüllt werden.

Darüber hinaus wurde berichtet, dass normaler Rost die Bindung tatsächlich erhöht. Es wurde auch festgestellt, dass bei 14 Tage altem Beton die Verwendung von zuvor verrostetem geschweißtem Drahtgewebe im Vergleich zu sauberem Draht zu weniger Bindungsschlupf führte. Die langfristigen Auswirkungen der Verwendung von vorgerosteten Bewehrungsstäben sind jedoch nicht genau definiert. Dies ist besonders kritisch bei exponierten Strukturen. Tatsächlich wurde vermutet, dass vorheriges Rosten von Spanngliedern nach dem Einbetten in Betonmörtel zu ernsthafter Korrosion führen kann. Die gleiche Besorgnis gilt für früher verrostete Bewehrungsstäbe in freiliegenden Strukturelementen.

Größe der Stab- und Stahlanordnung – Es gibt relativ wenige Korrosionsstudien, die Variablen in Bezug auf Stabgröße und Stahlanordnung einbezogen haben. In einer Studie wurde festgestellt, dass ein geschweißtes Gitter aus Bewehrungsstäben nicht mehr korrosionsanfällig ist als die einzeln isolierten Bewehrungsstäbe. In einer anderen Studie wurde beobachtet, dass eine Beziehung zwischen Stababstand und korrosionsinduzierter Rissbildung besteht. In dieser Studie entwickelten Bewehrungsstäbe mit einem Abstand von 300 mm im Allgemeinen grabenartige Abplatzungen, während Bewehrungsstäbe mit einem Abstand von 150 mm dazu neigten, geschwächte Ebenen zu entwickeln.

Vorbeugungsmaßnahmen

Um die Korrosion von Bewehrungsstäben in Beton zu reduzieren und zu verhindern, werden mehrere Methoden angewendet. Einige beziehen sich auf die Herstellung von Beton, während andere sich auf die Qualität, Zusammensetzung und Beschichtung von Stahl beziehen, der bei der Herstellung von Bewehrungsstäben verwendet wird. Die Auswahl erfolgt normalerweise auf der Grundlage der Kosten. Auf den Bewehrungsstäben verwendete Beschichtungen sind (i) Feuerverzinkung, (ii) schmelzgebundene Epoxidbeschichtung und (iii) Plattierung aus rostfreiem Stahl. Es werden auch Bewehrungsstäbe aus rostfreien Stählen verwendet. Beschichtungen leiden unter dem Nachteil, dass Beschichtungen physikalisch beschädigt oder elektrochemisch durchdrungen werden können, so dass der Basisstahl wieder anfällig für den üblichen Korrosionsprozess ist. Es wurden auch Stahlbewehrungsstäbe mit spezieller Zusammensetzung ausprobiert, um Korrosion zu widerstehen. Mehrere Stahlwerke haben mit verschiedenen Zusammensetzungen der wetterfesten Stähle experimentiert. Nach umfangreichen Tests wurde jedoch festgestellt, dass witterungsbeständige Stähle im Erdreich eine durchweg schlechte Leistung aufweisen. Daher wurde die Produktion von Betonstahl von den meisten Herstellern aufgegeben.

Herstellungsprozess

- Warum Stahl korrodiert (und Lösungen, um dies zu verhindern)

- Stahlwolle

- Betondamm

- Korrosionsschutz und Leichtbau von Fahrzeugen

- Warum ist Edelstahl korrosionsbeständig?

- Spannungskorrosionsrisse im Betrieb von Edelstahl 316L in H2S

- Was ist eine Stahlschalung?

- EN 10216-5 Güte X1NiCrMoCuN25-20-7 lösungsgeglüht (+AT)

- S32550 / AMAZON 256 Duplex-Edelstahl

- S31803 / COLDUPLEX Duplex-Edelstahl