Vergasung von Kohle

Vergasung von Kohle

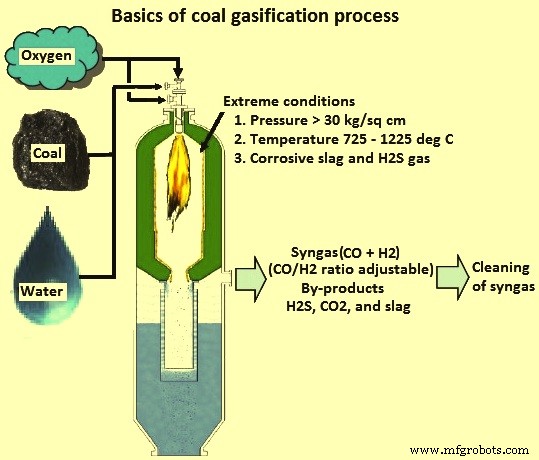

Die Vergasung von Kohle ist eine Umwandlungstechnologie, die jedes kohlenstoffhaltige Material, wie Kohle, in Synthesegas (Syngas) umwandelt. Es handelt sich um einen Hochtemperaturprozess, bei dem die Temperatur typischerweise 1.225 °C erreicht. Die Temperatur ist optimiert, um ein Brenngas mit einem Minimum an Flüssigkeit und Feststoffen zu erzeugen. Dieser Prozess besteht darin, das Einsatzmaterial Kohle in einem Behälter mit oder ohne Zugabe von Sauerstoff (O2) zu erhitzen. Kohlenstoff reagiert mit Wasser in Form von Dampf und O2 bei relativ hohem Druck von typischerweise mehr als 30 Kilogramm pro Quadratzentimeter (kg/cm²) und erzeugt rohes Synthesegas, eine Mischung, die hauptsächlich aus Kohlenmonoxid (CO) und Wasserstoff (H2) besteht einige kleinere Nebenprodukte. Die Nebenprodukte werden entfernt, um ein sauberes Synthesegas zu erzeugen, das (i) als Brennstoff zur Strom- oder Dampferzeugung, (ii) als chemischer Grundbaustein für eine Vielzahl von Anwendungen in der petrochemischen und Raffinerieindustrie und (ii) verwendet werden kann ) für die Produktion von H2. Die Vergasung steigert den Wert von Rohstoffen mit niedrigem oder negativem Wert, indem sie in marktfähige Brennstoffe und Produkte umgewandelt werden. Die Grundlagen des Vergasungsprozesses sind in Abb. 1 dargestellt.

Abb. 1 Grundlagen des Vergasungsprozesses

Geschichte und gegenwärtige Entwicklung

Stadtgas, ein aus Kohle hergestelltes gasförmiges Produkt, das etwa 50 % H2 enthält, der Rest besteht hauptsächlich aus Methan (CH4) und Kohlendioxid (CO2) mit 3 % bis 6 % CO, ist ein aus Kohle hergestelltes gasförmiges Produkt. Es wird seit Anfang des 19. Jahrhunderts verwendet.

Das ursprüngliche Verfahren zur Kohlevergasung wurde in den 1920er Jahren von den deutschen Forschern Franz Fischer und Hans Tropsch am Kaiser-Wilhelm-Institut entwickelt. Die Vergasung wurde während des Zweiten Weltkriegs ausgiebig genutzt, um Kohle über das Fischer-Tropsch-Verfahren in Kraftstoffe für den Transport umzuwandeln. Sasol hat in Sasolburg eine Anlage mit dem Hauptziel gebaut, minderwertige Kohle in Erdölprodukte umzuwandeln, und die erste Flüssigkeit wurde 1955 aus dieser Anlage produziert Schweröl in H2 zur Herstellung von Ammoniak-/Harnstoffdünger. Die chemische Industrie und die Raffinerieindustrie nutzten die Vergasung in den 1960er bzw. 1980er Jahren zur Rohstoffaufbereitung. In den letzten 10 bis 15 Jahren wurde das Verfahren von der Energiewirtschaft in IGCC-Anlagen (Integrated Gasification Combined Cycle) eingesetzt.

Fischer-Tropsch-Verfahren

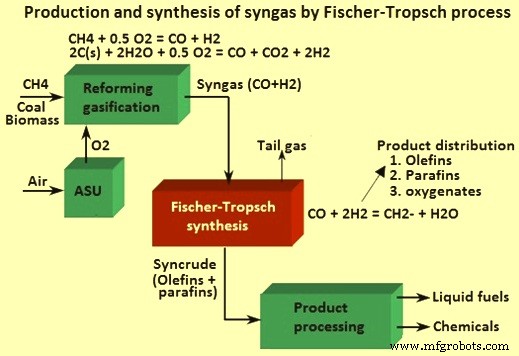

Der Fischer-Tropsch-Prozess ist eine katalysierte chemische Reaktion, bei der CO und H2 in flüssige Kohlenwasserstoffe verschiedener Formen umgewandelt werden. Typische verwendete Katalysatoren sind Kobalt und Eisen. Der Hauptzweck dieses Prozesses ist die Herstellung von synthetischem Kraftstoff. Die Nützlichkeit dieses Verfahrens beruht hauptsächlich auf seiner Fähigkeit, flüssige Kohlenwasserstoffe oder H2 aus einem festen Ausgangsmaterial zu erzeugen.

Der ursprüngliche Fischer-Tropsch-Prozess wird durch die chemische Gleichung (2n+1)H2 + nCO =CnH(2n+2) + nH2O beschrieben. Anfangsreaktanten in der obigen Reaktion (d. h. CO + H2) können durch andere Reaktionen wie die teilweise Verbrennung von CH4 im Fall von GTL-Anwendungen (Gas to Liquid) gemäß der Gleichung CH4 + 0,5 O2 =2H2 + CO oder erzeugt werden B. durch die Vergasung von Kohle bei CTL (Coal to Liquid) nach der Gleichung C + H2O =H2 + CO. Die für die Reaktion von Kohle und Dampf benötigte Energie wird durch Zugabe von Luft oder O2 bereitgestellt. Dies führt zur Reaktion C + 0,5 O2 =CO. Die Produktion und Synthese von Synthesegas nach dem Fischer-Tropsch-Verfahren ist in Abb. 2 dargestellt.

Abb. 2 Herstellung und Synthese von Syngas nach dem Fischer-Tropsch-Verfahren

Vergleich Kohlevergasung mit Kohleverbrennung

Vergasung und Verbrennung können im Wesentlichen als zwei Enden einer Reaktionsspanne betrachtet werden. Die Verbrennung ist eine vollständige Oxidation, während die Vergasung eine teilweise Oxidation ist. Außerdem findet die Verbrennung in einer oxidierenden Umgebung (überschüssiges O2) statt, während die Vergasung in einer reduzierenden (O2-verarmten) Umgebung stattfindet. Die Vergasung ist effizienter und emissionsärmer. Bei der Vergasung kann Wasser als Reaktand zugesetzt werden, um den H2-Gehalt des Produkts zu erhöhen. Registerkarte 1 enthält eine Liste der wichtigsten Reaktionen und der mit jeder dieser Reaktionen verbundenen Enthalpieänderung. Betrachtet man die ersten beiden Reaktionen in der Tabelle, sieht man, dass als C bezeichnete Kohle mit einem O2-Atom (0,5 O2) zu CO und mit zwei O2-Atomen zu CO2 umgesetzt wird. In Wirklichkeit ist die zweite Reaktion kein einstufiger Prozess, da die Festphase C mit einem O2-Atom reagiert, um CO zu erzeugen, das dann mit dem zweiten O2-Atom reagiert, um CO2 zu bilden. Alle Reaktionen in der Tabelle sind exotherm, mit Ausnahme der beiden Reaktionen, die als Vergasung mit Dampf und Vergasung mit CO2 gekennzeichnet sind. Diese beiden endothermen Reaktionen werden am häufigsten als Vergasung bezeichnet, bei der das feste C durch eine Reaktion mit einem „nicht reaktiven“ Gas (H2O oder CO2) in ein reaktives Gas umgewandelt wird. Darüber hinaus erfordern diese beiden endothermen Reaktionen hohe Temperaturen, um ablaufen zu können.

Die allgemeine partielle Oxidationsreaktion ist 2CHn + O2 =2CO + nH2. Der Verbrauch von O2 im Prozess hängt vom Aschegehalt und CV der Kohle ab. Eine unzureichende O2-Versorgung sorgt für eine partielle Oxidation der Kohle. Diese Reaktion erzeugt ein Gasgemisch, nämlich H2, CO, CH4 und CO2. Das Endprodukt ist Synthesegas. Die Zusammensetzung des Gemisches ändert sich mit dem Druck.

| Tab 1 Vergasungs- und Verbrennungsreaktionen | |||

| Sl. Nr. | Reaktionsprozess | Gleichung | Änderung der Enthalpie |

| 1 | Vergasung mit O2 | C + 0,5O2 =CO | -2180,3 kcal/kg C |

| 2 | Verbrennung mit O2 | C + O2 =CO2 | -7844,7 kcal/kg C |

| 3 | Vergasung mit CO2 | C + CO2 =2CO | 3484 kcal/kg C |

| 4 | Vergasung mit Dampf | C + H2O =CO + H2 | 2640,7 kcal/kg C |

| 5 | Vergasung mit H2 | C + 2H2 =CH4 | -1485,4 kcal/kg C |

| 6 | Wassergas-Shift-Reaktion | CO + H2O =CO2 + H2 | -361,4 kcal/kg CO |

| 7 | Methanisierung | CO + 3H2 =CH4 + H2O | -1768,4 kcal/kg CO |

Die Kohlevergasung wird mit einer begrenzten O2-Menge durchgeführt, die etwa ein Fünftel bis ein Drittel des theoretisch für eine vollständige Verbrennung erforderlichen O2 beträgt. Nur ein Bruchteil von C wird zur Wärmeerzeugung verbrannt. H2 und CO sind die Hauptprodukte der Vergasung. CH4 und CO2 sind die beiden anderen Hauptprodukte und ihr Gehalt steigt mit zunehmendem Druck und der H2+CO-Gehalt sinkt. In Kohlevergasern laufen zwei physikalisch-chemische Prozesse ab. Sie sind (i) Pyrolyse- oder Entgasungsverfahren und (ii) Vergasungsverfahren.

Beim Pyrolyseprozess wird die Kohle beim Eintritt in den Vergaser zunächst durch die im Vergaser vorhandenen heißen Gase getrocknet. Eine Reihe komplexer physikalischer und chemischer Prozesse beginnt langsam bei einer Temperatur von weniger als 350 °C und beschleunigt sich, wenn die Temperatur 700 °C übersteigt. Die Zusammensetzung der freigesetzten Pyrolyseprodukte hängt von der Temperatur, dem Druck und der Gaszusammensetzung während der Pyrolyse ab. Der Pyrolyseprozess kann durch die Reaktion Kohle –> Wärme –> Kohle –> Gase –> Dämpfe oder Flüssigkeit dargestellt werden.

Die drei durch Pyrolyse erzeugten Produkte sind (i) leichte Gase wie CO, H2, CO2, CH4 und H2O (Wasserdampf), (ii) Teer, eine korrosive und viskose Flüssigkeit, die aus schweren anorganischen und organischen Molekülen besteht, und (iii) Kohle, die ein fester Rückstand ist, enthält hauptsächlich C.

Der Vergasungsprozess umfasst eine Reihe von endothermen Reaktionen, die durch die Wärme unterstützt werden, die aus den Verbrennungsreaktionen im Vergaser entsteht. Diese Reaktionen werden durch die Gleichungen (i) C + O2 =CO2 mit Delta H =-94,05 kcal/mol und (ii) H2 + 0,5 O2 =H2O mit Delta H =– 68,3 kcal/mol dargestellt. Die Hauptvergasungsreaktionen, die stattfinden, sind (i) Wassergas-Shift-Reaktion, (ii) Boudouard-Reaktion, (iii) Shift-Umwandlung und (iv) Methanisierung.

Bei der Wassergas-Shift-Reaktion tritt die partielle Oxidation von C durch Dampf auf und wird durch die Gleichung C + H2O =H2 + CO mit Delta H =28/3 kcal/mol dargestellt. Während der Boudouard-Reaktion reagiert die im Vergaser vorhandene Kohle mit dem CO2 und erzeugt CO. Die reversible Reaktion wird durch die Gleichung CO2 + C =2CO mit delta H =38 kcal/mol dargestellt. Die Shift-Umwandlung ist eine endotherme Reaktion und wird als Wasser-Gas-Shift-Reaktion bezeichnet. Durch diese Reaktion erhöht sich das Verhältnis von H2 zu CO im Gas. Diese Reaktion wird während der Herstellung von Synthesegas verwendet. Die Reaktion ist CO + H2O =CO2 + H2 mit delta H =– 10,1 kcal/mol. Für die Methanisierung wird ein Katalysator auf Nickelbasis verwendet. Dieser Katalysator beschleunigt bei 1100 °C und einem Druck von 6 kg/cm² bis 8 kg/cm² die Reaktion der Bildung von CH4, das wegen seines hohen Heizwerts in IGCC-Anwendungen bevorzugt wird. Die beteiligte Reaktion ergibt sich aus der Gleichung C + 2H2 =CH4 mit delta H =17,8 kcal/mol.

Die vollständigen Vergasungsreaktionen werden in den Vergasern durchgeführt, die bei bestimmten Temperaturen betrieben werden müssen, um bestimmte endotherme C-Dampf- und C-CO2-Reaktionen anzutreiben. Die erforderliche Temperatur wird durch Wärme aufrechterhalten, die aus der exothermen Reaktion zwischen O2 und Kohle entsteht.

Abhängig vom Vergasungsmedium werden Vergaser in zwei Kategorien eingeteilt, nämlich (i) geblasene Luft und (ii) geblasenes O2. In luftgeblasenen Vergasern wird Luft als Vergasungsmedium verwendet, während in O2-Gebläsevergasern reines O2 als Vergasungsmedium verwendet wird. Bei der Verwendung von Luft als Vergasungsmedium wird gleichzeitig das N2 in den Prozess eingebracht, was zur Produktgasverdünnung führt. Dadurch hat das Produktgas einen niedrigeren Heizwert (CV).

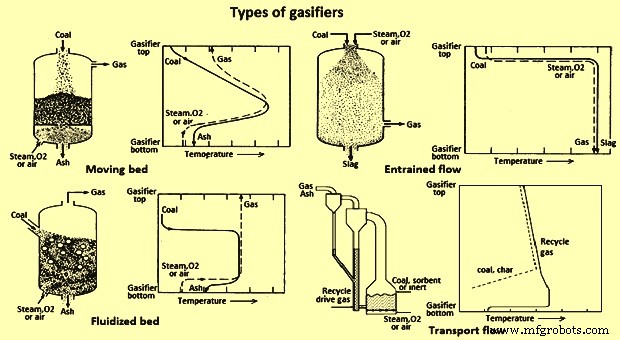

Je nach Kontakt zwischen Gas und Brennstoff gibt es vier Arten von Vergasern (Bild 3). Diese sind nämlich (i) Wander- oder Festbettvergaser, (ii) Wirbelschichtvergaser, (iii) Flugstromvergaser und (iv) Transportstromvergaser. Alle vier Vergasertypen basieren auf der partiellen Oxidation (Vergasung) eines kohlenstoffhaltigen (C-haltigen) Einsatzmaterials (Kohle). Während jeder von ihnen ein akzeptables Reduktionsgas für die Produktion von DRI abgeben kann, sind die Festbett- und Wirbelschichtvergaser die bevorzugte Wahl für Kohlen mit hohem Aschegehalt.

Abb. 3 Arten von Vergasern

Die Bewegtbett-Vergasungstechnologie ist die älteste Technologie und findet breite Anwendung. Der Vergaser wird auch als Festbettvergaser bezeichnet. Vergasungsmedium strömt langsam durch ein Festbett aus Feststoffpartikeln. Die zwei möglichen Konfigurationen dieser Art von Vergasern sind Aufwind und Abwind, abhängig von der Strömungsrichtung des Vergasungsmediums. Die Aufwindkonfiguration wird häufiger verwendet, da sie einen geringen Teergehalt aufweist. Die bevorzugte Größe der zugeführten Kohle beträgt 5 mm bis 80 mm. Die Verbrennungszone erreicht eine maximale Temperatur von etwa 1500 °C bis 1800 °C und für die Verschlackungs- und Trockenaschevergasungszone eine maximale Temperatur von etwa 1300 °C. Das Temperaturprofil wird über das Bett gebildet, so dass die Zufuhrkohle sukzessive wird vorgewärmt, getrocknet, pyrolysiert, vergast und verbrannt. Der Lurgi-Vergaser ist die älteste Bewegtbett-Vergasertechnologie.

Der Wirbelschichtvergaser hat ein Bett aus festen Partikeln, das sich wie ein Fluid verhält. Bei diesem Vergasertyp beträgt die Partikelgröße des Ausgangsmaterials weniger als 5 mm und die Partikel werden in dem O2-reichen Gas suspendiert. Das aufsteigende Gas reagiert mit dem Ausgangsmaterial und hält den fluidisierten Zustand der Kohlepartikel aufrecht. Bei diesem Vergasertyp wird eine gleichmäßige Temperaturverteilung erreicht. Auch wird bei dieser Art von Vergaser die Klinkerbildung und Entwirbelung des Bettes vermieden, da die Betriebstemperatur im Bereich von 800°C bis 1050°C liegt, was deutlich unter der Ascheschmelztemperatur liegt. Der Ascheaustrag kann entweder in Form der trockenen oder der agglomerierten Asche erfolgen. Trockenasche-Wirbelschichtvergaser werden traditionell für die niedrig inkohlten Kohlen verwendet. Der Wirbelschichtvergaser aus agglomerierter Asche wird für jede Art von Kohle eingesetzt.

Flugstromvergaser verwenden pulverisierte Kohlepartikel mit einer Größe von weniger als 0,1 mm, die mit hoher Geschwindigkeit in einem Dampf- und O2-Strom suspendiert werden. Abhängig von der Methode der Kohlezufuhr, trocken (Stickstoff wird als Transportgas verwendet) oder nass (in Wasserschlamm befördert), nehmen Vergaser fast jede Art von Kohle auf. Flugstromvergaser gewährleisten eine hohe C-Umwandlung, da sie in einem hohen Temperaturbereich von 1400 °C bis 1600 °C (deutlich über der Ascheverschlackungstemperatur) arbeiten. Diese Vergaser haben eine hohe Kapazität, da die Gasverweilzeit in Sekunden gemessen wird.

Die Transportvergaser sind trocken beschickte nicht schlackende Vergaser. Der Transportvergaser basiert auf dem hydrodynamischen Strömungsfeld. Es hat einen ausgezeichneten Gas-Feststoff-Kontakt und einen sehr geringen Stoffübergangswiderstand zwischen Gas und Feststoffen. Es hat eine hochturbulente Atmosphäre, die einen hohen Kohledurchsatz und hohe Wärmefreisetzungsraten bei einer niedrigen Temperatur ermöglicht, wodurch Probleme mit der Handhabung von Schlacke und Auskleidungserosion vermieden werden.

Neben dem gewünschten CO und H2 enthält das einen Vergaser verlassende Synthesegas noch weitere Verbindungen. Das Vergasungsprodukt enthält wünschenswerte Komponenten wie CO, H2, CH4 und unerwünschte Komponenten wie CO2, H2O, Asche, mitgerissenen Ruß, Teer, Feinstaub, eine gewisse Menge an H2S (Schwefelwasserstoff) und Spuren von Ammoniak, Salzsäure, Blausäure . Daher ist die Reinigung von Synthesegas ein wichtiger Aspekt des Kohlevergasungsprozesses. Die unerwünschten Komponenten müssen aus dem Produktgas entfernt werden. Es gibt eine Reihe von Techniken, die verwendet werden, um die unerwünschten Komponenten zu entfernen.

Produktgase (CO, H2 und CH4) des Kohlevergasungsprozesses haben Brennwert. Wenn eine Festbettvergasungstechnologie verwendet wird, enthält das Synthesegas auch aromatische organische Verbindungen. Typischerweise kann 1 kg Steinkohle in 1,5 m³ bis 1,7 m³ Synthesegas umgewandelt werden.

Im Hinblick auf die Einsatzmaterialflexibilität wurden mehrere Vergasungsanlagenkonstruktionen entwickelt, um verschiedene Kohlequalitäten zu verwenden. Die Vergasung führt aufgrund der Natur des Verfahrensvorgangs zu sehr geringen gasförmigen Emissionen herkömmlicher (keine Treibhausgase) Schadstoffe. Es bietet auch einen potenziell niedrigen Grenzkostenweg für die Abscheidung des resultierenden CO2-Nebenprodukts für entweder die geologische Speicherung oder die verbesserte Ölgewinnung aus den Ölfeldern.

Darüber hinaus erfordern Kohlevergasungsprozesse einen erheblichen Wasserverbrauch. Sie sind auch große Emittenten von CO2. Für eine Tonne Synthesegas liegt der typische Kohleverbrauch bei etwa 2,8 Tonnen, der Wasserbedarf bei etwa 6,6 Tonnen und die CO2-Erzeugung bei etwa 2,5 Tonnen. Das CO2 wird als Nebenprodukt freigesetzt und kann verkauft oder komprimiert werden, um es zum unterirdischen Speicher zu befördern.

Es gibt mehrere Vergaserkonzepte. Eine allgemeine Beschreibung der Reaktoren einiger der wichtigsten Vergaserkonzepte ist unten angegeben.

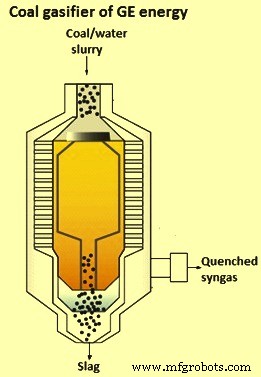

GE Energie Vergaser – GE Energy erwarb seine Vergasungstechnologie von Chevron im Jahr 2004. Der GE-Kohlevergaser besteht aus einem einstufigen, nach unten gerichteten, feuerfest ausgekleideten Vergaser mit Flugstrom zur Erzeugung von Synthesegas. Kohle/Wasser-Schlamm wird oben in den Vergaser gepumpt, der zusammen mit O2 durch einen einzigen Brenner eingeführt wird (Abb. 4). Die Kohle reagiert bei hoher Temperatur (1200 °C bis 1480 °C) exotherm mit dem O2, um Synthesegas zu bilden. Das Synthesegas enthält hauptsächlich H2 und CO sowie Schlacke.

Abb. 4 Kohlevergaser von GE energy

Die nach unten fließende Schlacke wird abgeschreckt und anschließend über eine Schleusen-Trichter-Anordnung vom Boden des Vergasers entfernt. Das den Schleusenbehälter verlassende Wasser wird von der Schlacke getrennt und zu einer Waschanlage geleitet, nach der es zur Aufschlämmungsaufbereitung wiederverwendet werden kann. Das den Vergaser verlassende Roh-Synthesegas kann durch einen Strahlungs- und/oder Konvektionswärmetauscher und/oder durch ein direktes Abschrecksystem gekühlt werden, bei dem Wasser in das heiße Roh-Synthesegas eingespritzt wird. Die Auswahl aus diesen Alternativen hängt von den Kosten und der Anwendung ab.

Das Strahlungskühlungsdesign verwendet einen rußtoleranten Synthesegas-Strahlungskühler, der Hochdruckdampf erzeugt. Die Schlacke wird in einem Wasserbecken am Boden des Reaktorbehälters abgeschreckt und durch einen Schleusentrichter entfernt. Das Synthesegas wird nach dem Verlassen des Vergasers durch einen Wasserwäscher weiter gekühlt, um die feinen Partikel zu entfernen, bevor das Gas zur nachgeschalteten Verarbeitung weitergeleitet wird. Das Direktabschrecksystem verwendet eine Abgas-Wasser-Abschreckung, bei der heißes Gas, das den Vergaser verlässt, über einen Abschreckring direkt mit Wasser in Kontakt gebracht wird. Es wird dann im unteren Teil des Vergasergefäßes in Wasser getaucht. Das gekühlte, gesättigte Synthesegas wird dann zur Entfernung von Ruß und Partikeln zu einem Wäscher geleitet. Das Quench-Design ist weniger effizient, aber auch weniger kostspielig und wird häufig verwendet, wenn Synthesegas mit einem höheren Verhältnis von H2 zu CO benötigt wird.

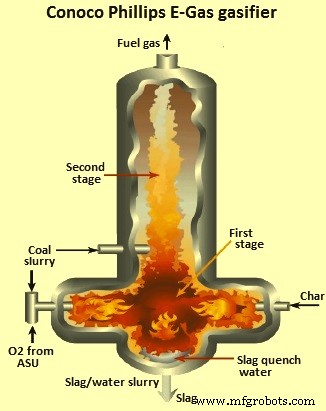

Conoco Phillips E-Gas-Vergaser – Der E-Gas-Vergaser von Conoco Philips wurde ursprünglich von DOW Chemicals entwickelt und von 1987 bis 1995 bei der Louisiana Gasification Technology Inc. (LGTI) vorgeführt. Es handelt sich um einen Flugstromvergaser, der in Abb. 5 dargestellt ist. Er ist zweistufig Vergaser mit 80 % der Beschickung zur ersten Stufe (unten). Der Vergaser ist ein mit Kohle-Wasser-Schlamm gespeister, O2-geblasener, feuerfest ausgekleideter Vergaser mit kontinuierlichem Schlackenentfernungssystem und Trockenpartikelentfernung. Das E-Gas-Verfahren eignet sich für eine Vielzahl von Kohlen.

Abb. 5 Conoco Philips E-Gas-Vergaser

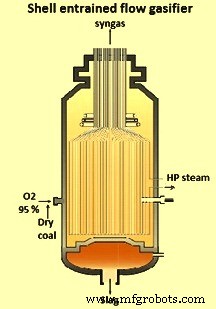

Mantelvergaser – Die Vergasungstechnologie von Shell umfasst einen trocken beschickten, druckbeaufschlagten Flugstrom-Schlackenvergaser. Die kohlebasierte Variante wurde in den 1970er Jahren entwickelt. Kohle wird pulverisiert und dem Vergaser durch zwei Sätze von horizontal gegenüberliegenden Brennern unter Verwendung eines Transportgases (entweder Synthesegas oder Stickstoff) zugeführt. Vorgewärmtes O2 und Dampf (als Moderator) werden gemischt und dem Injektor zugeführt, wo sie mit der Kohle reagieren, um Synthesegas zu erzeugen, das hauptsächlich aus H2 und CO mit nur geringen Mengen an CO2 und ohne Kohlenwasserstoffflüssigkeiten oder -gase besteht. Die heißen Produktgase strömen nach oben durch eine vertikale zylindrische Membranwand, wie in Fig. 6 gezeigt.

Abb. 6 Mantel-Strained-Flow-Vergaser

Mit dem nach oben strömenden Synthesegas mitgerissene geschmolzene Asche wird an den Wasserwänden abgelagert und fließt nach unten. Es wird durch den Boden des Vergasers entfernt, wo es in einem Wasserbad abgeschreckt wird. Das rohe Syngas verlässt den Vergaser im Temperaturbereich von 1370°C bis 1480°C und wird dann mit rückgeführtem Produktgas niedrigerer Temperatur behandelt, um jegliche mitgerissene geschmolzene Flugschlacke in ein gehärtetes festes Material umzuwandeln. Es tritt dann zur Wärmerückgewinnung in den Synthesegaskühler ein und erzeugt überhitzten Hochdruckdampf (HP). Der Großteil der Flugasche, die im rohen Syngas enthalten ist, das den Syngaskühler verlässt, wird aus dem Gas entfernt, indem entweder kommerzielle Filterausrüstung oder Zyklone verwendet werden. Eventuell verbleibende Flugasche wird stromabwärts mit einem Nasswäscher aufgefangen.

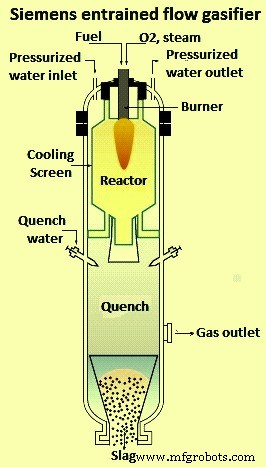

Siemens-Vergaser – Der Siemens-Vergaser ist ein trocken beschicktes, druckbeaufschlagtes Flugstromsystem mit einem von oben befeuerten Brenner, durch den Kohle zusammen mit O2 und Dampf eingeführt wird (Abb. 7). Er kann entweder mit einer feuerfesten Auskleidung für aschearme Ausgangsmaterialien oder mit einer gasdichten Membranwandstruktur im Vergasungsabschnitt des Vergasers ausgelegt werden.

Bild 7 Siemens Flugstromvergaser

Die im Vergaser gebildete geschmolzene Schlacke fließt die Reaktorkammer hinab in den Abschreckabschnitt, wo sie sich bei Kontakt mit Wasser aus einem Ring von Abschreckdüsen verfestigt und durch eine Schleusen-Trichter-Anordnung entfernt wird. Der Vergaser kann C-Umwandlungsraten von über 99 % erreichen und die Technologie eignet sich gut für alle Kohlearten von Anthrazit bis Braunkohle.

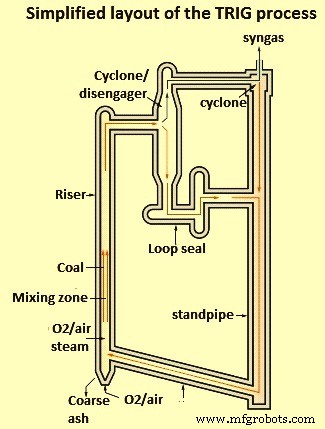

KBR TRIG Kohlevergaser – Die TRIG-Technologie (Transport Integrated Gasification) wurde von der Southern Company und KBR Inc. entwickelt. Sie ist für die Verarbeitung von reaktiven Kohlen mit niedrigem Inkohlungsgrad ausgelegt, einschließlich solcher mit bis zu 50 % Asche und hohem Feuchtigkeitsgehalt, und kann mit Dampf und Luft betrieben werden oder O2 als Vergasungsmedium. Der Blasluftbetrieb ist für die Stromerzeugung vorzuziehen, während der O2-Blasbetrieb besser für die Syngasproduktion geeignet ist. Das vereinfachte Layout des TRIG-Prozesses ist in Abb. 8 dargestellt.

Abb. 8 Vereinfachtes Layout des TRIG-Prozesses

Das System besteht aus einem Umlaufvergaser, der aus Mischzone, Steigrohr, Ausrücker, Zyklon, Steigrohr, Schlaufendichtung und J-Schenkel besteht. Diese ist für den Betrieb bei hohen Feststoffzirkulationsraten und Gasgeschwindigkeiten ausgelegt, was zu höherem Durchsatz, C-Umwandlung und Effizienz führt. Das rohe Syngas wird im Riser-Teil der Anlage gebildet, aus dem es mit nicht umgesetzten Feststoffen beladen durch eine Reihe von Zyklonen strömt, wo die Feststoffe entfernt werden. Das Aschematerial wird durch das Steigrohr rezirkuliert, um zu ermöglichen, dass nicht umgewandeltes C verwendet wird, und um dem Vergaser Wärme zuzuführen. Wenn sich Asche im Fallrohr ansammelt, wird sie aus der Einheit ausgetragen. Der Vergaser arbeitet bei moderaten Temperaturen und unterhalb des Schmelzpunkts der Asche, was die Zuverlässigkeit und Verfügbarkeit der Anlage erhöhen kann. Letzteres wird durch die Verwendung eines nachgeschalteten Partikelfilters verbessert, der die Wasserwäsche eliminiert und den Wasserverbrauch und die Abwassereinleitung der Anlage erheblich reduziert.

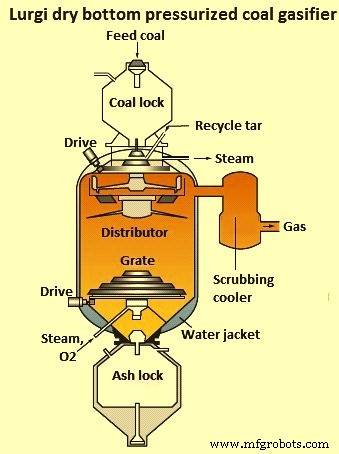

Lurgi-Trockenboden-Kohledruckvergaser – Der Vergasungsprozess von Sasol Lurgi umfasst die Reaktion von Dampf und O2 mit stückiger, schwach oder mittelbackender Kohle auf einem rotierenden Rost bei Drücken von 20 kg/cm² bis 30 kg/cm². Der Vergaser für die Trockenboden-Druckkohlevergasung ist in Bild 9 dargestellt.

Abb. 9 Lurgi-Trockenboden-Kohledruckvergaser

In der unteren Verbrennungszone am Rost wird die Holzkohle mit O2 verbrannt, um Energie für die Vergasungsreaktionen bereitzustellen. Während sich die Kohle den Vergaser hinab bewegt, wird sie durch das nach oben strömende Syngas, das den Vergaser verlässt, erhitzt. Die Hitze bewirkt, dass die Kohle trocknet, gefolgt von einer Entgasung. Ein Teil der entgasten Produkte entweicht vor der Reaktion und verlässt den Vergaser mit dem rohen Synthesegas. Wenn sich die entgaste Kohle nach unten bewegt, wird sie mit Verbrennungsprodukten aus der darunter liegenden Verbrennungszone vergast. Im Trockenasche-Betriebsmodus wird überschüssiger Dampf mit O2 injiziert, um die Temperatur unter der Ascheschmelztemperatur zu halten. Ein motorbetriebener rotierender Ascherost wird verwendet, um Asche in einem „trockenen“ Zustand zu entfernen und auch das Kohlebett zu stützen.

Durch den Gegenstrom von Vergasungsmittel und Brennstoff ergibt sich ein hoher thermischer Wirkungsgrad des Vergasers zur Erzeugung eines Rohgases mit Heizwerten von etwa 2650 kcal/m³ bis 2850 kcal/m³. Je nach Beschaffenheit der Einsatzkohle enthält das Produktgas volumenmäßig 25 % bis 33 % CO2, 15 % bis 21 % CO, 35 % bis 41 % H2 und 10 % bis 13 % CH4. Für die Verwendung als Synthesegas müssen CH4 und CO2 entfernt werden.

Seit den 1960er Jahren wurde das Lurgi-Verfahren durch Vergrößerung der Reaktorgröße und -komponenten, Erweiterung des Beschickungskohlenschiefers auf niedrig inkohlte Kohlen und die Verwendung von Luft anstelle von O2 als Vergasungsmittel verbessert. Darüber hinaus wurde das Design für den Betrieb bei bis zu 100 kg/cm² Druck demonstriert, um den Vergaserdurchsatz zu erhöhen und gleichzeitig den CH4-Gehalt des Rohgases zu erhöhen.

Die British Gas Corporation hat in Zusammenarbeit mit Lurgi ein neues Design des Vergaserbodens entwickelt, um die Probleme im Zusammenhang mit rotierenden Geräten im Brennstoff-/Aschebett zu vermeiden und gleichzeitig die durch die Ascheerweichungstemperatur im Vergaser gesetzte Begrenzung zu überwinden Vergasungszone. Daraus entstand der Verschlackungsvergaser BGL. Der Vergaser unterscheidet sich vom Standard-Lurgi-Reaktor durch (i) den Ersatz von Rost und Ascheschleuse durch einen Herd zum Flüssigschlackenabstich, (ii) das Einbringen des Vergasungsmittels O2 und Dampf mittels Winddüsen statt durch den Rost, und (iii) die Verwendung einer feuerfesten Auskleidung im unteren Teil des Reaktorkörpers, um den Wärmeverlust zu reduzieren.

Der BGL-Schlackevergaser arbeitet zudem mit höheren Vergasungstemperaturen als der Standard-Lurgi-Vergaser und somit ist das CO/CO2-Verhältnis im Produktgas höher und der CH4-Gehalt entsprechend niedriger. Typische Gaszusammensetzungen nach Volumen sind 2 % bis 3 % CO2, 55 % bis 60 % CO, 25 % bis 28 % H2 und 6 % bis 9 % CH4. Die hohe Temperatur sorgt für eine bessere Dampfausnutzung und damit für eine deutlich geringere Wassermenge, die gereinigt und aufbereitet werden muss. Kohlenasche wird in Schlacke umgewandelt, die beim Entfernen ein nicht auslaugbares Glas bildet. Dies erfordert eine niedrige Schlackenviskosität, die durch Zugabe von Flussmitteln, in der Regel Kalkstein oder basische Hochofenschlacke, erreicht wird

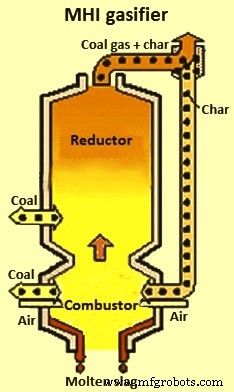

MHI-Vergaser – Der Vergaser von Mitsubishi Heavy Industries (MHI) basiert auf dem luftgeblasenen Schlackenvergaser von Combustion Engineering und wurde gemeinsam von Combustion Engineering (und seinen späteren Eigentümern) und MHI entwickelt. Es verfügt über ein Trockenzufuhrsystem, das für niedrig inkohlte Kohlen mit hohem Feuchtigkeitsgehalt geeignet ist. Es handelt sich um einen luftgeblasenen, zweistufigen Flugstrom-Schlackenvergaser, der eine Membran-Wasserwand-Konstruktion verwendet. Der Vergaser ist in Abb. 10 dargestellt.

Abb. 10 MHI-Vergaser

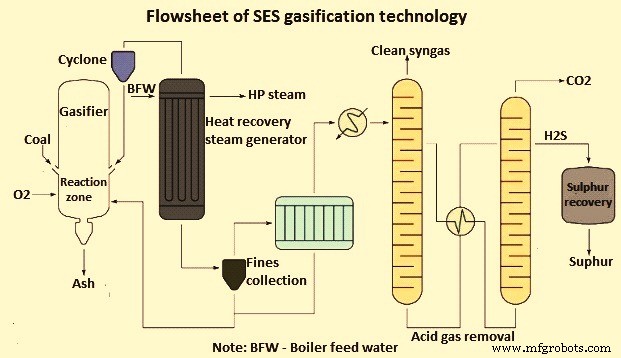

Synthesis Energy Systems Vergasungstechnologie

Synthesis Energy Systems (SES) hat eine weltweit exklusive Lizenz für die U-Gas-Vergasungstechnologie, die ein einstufiges Wirbelschichtsystem ist und ein Synthesegas mit niedrigem bis mittlerem Heizwert liefern kann. Das Flussdiagramm der SES-Vergasungstechnologie ist in Abb. 11 dargestellt. Die SES-Vergasungstechnologie eignet sich besonders für die Vergasung von Brennstoffen geringer Qualität, einschließlich aller Arten von Kohle.

Getrocknete und gemahlene Kohle wird über einen Schleusentrichter in den Vergaser geleitet, der durch ein Dampf-O2-Gemisch fluidisiert wird. Diese Reaktionsgase werden am Boden des Vergasers durch ein Verteilungsgitter und an der Ascheaustragsöffnung in der Mitte des Verteilungsgitters eingeführt. Das Bett wird in Abhängigkeit von der Erweichungstemperatur der Asche im Brennstoff auf Temperaturen im Bereich von 840 °C bis 1100 °C gehalten. Unter solchen Bedingungen steigt die Konzentration der Partikel der Brennstoffasche (Mineralgehalt) innerhalb des Vergasers derart an, dass sie zu agglomerieren beginnen und größere Partikel bilden, die durch Schwerkraft selektiv aus dem Wirbelbett entfernt werden. Dieses Design ermöglicht, dass 95 % oder mehr des C des Kraftstoffs vergast werden.

Abb. 11 Flussdiagramm der SES-Vergasungstechnologie

Herstellungsprozess

- Verringerung des Verschleißes und Verlängerung der Zahnradlebensdauer in einem Kohlemühlengetriebe

- Reduzierung von Verschleißpartikeln in einem Kohlemühlengetriebe

- Arch Coal für herausragende Leistungen bei der vorausschauenden Wartung ausgezeichnet

- KOHLE-KOHLE-LÖSUNG UND AUSWIRKUNGEN AUF DIE UMWELT

- Universität Kentucky erhält Zuschuss zur Umwandlung von Kohlepech in Kohlefaser

- Einblasen von Kohlenstaub in einen Hochofen

- Technologien zur Verbesserung des Verkokungsprozesses in Nebenprodukt-Koksöfen

- Rückgewinnung von Ammoniak bei der Produktion von Koks aus Kokskohle

- Was ist Kohlenteer-Epoxy?

- Verbesserung der Transferbaugruppe für eine Kohlemine in Buchanan