Koksofenbatterie ohne Wiederherstellung

Koksofenbatterie ohne Wiederherstellung

Hüttenkoks ist ein hartes Kohlenstoffmaterial, das im Prozess der „destruktiven Destillation“ verschiedener Mischungen von Steinkohle entsteht. Es wird durch Karbonisierung von Kohle bei hohen Temperaturen (ca. 1100 °C) in einer sauerstoffarmen Atmosphäre in einem Koksofen hergestellt.

Die Herstellung von Koks durch Erhitzen von Kohle unter Luftmangel hat ihren Ursprung zu Beginn der industriellen Revolution, als Abraham Darby es 1709 in England zum Schmelzen von Eisenerzen verwendete. Die Methode der Koksherstellung war zunächst die gleiche wie bei der Herstellung von Holzkohle, Kohle in runden Haufen zu lagern, die Haufen zu entzünden und dann die Seiten mit Ton zu bedecken. Damit war der Grundstein für die Herstellung von Bienenkoks gelegt. Allmähliche Fortschritte führten zur Entwicklung von Bienenkorb-, Flamm- und Nebenproduktöfen, die vor etwa einem Jahrhundert zu regenerativen Koksöfen mit Rückgewinnung der Nebenprodukte führten.

Die Technologie der Non-Recovery-Koksöfen ist aus den klassischen Bienenstocköfen entstanden, die seit dem 18. Jahrhundert den Koks für die industrielle Revolution lieferten. Die Bienenstocköfen wurden manuell betrieben, mit geringer Wärmerückgewinnung, nur zum Heizen des Ofens. Nun sind Nichtrückgewinnungsöfen eine moderne Konstruktion mit hochmechanisiertem Betrieb und bis zu einem gewissen Grad automatisiert. Durch die Verbrennung der flüchtigen Stoffe erzeugte Gase werden durch Fallrohre geleitet und weiter verbrannt, um den Boden und die Seiten des Ofens zu erhitzen.

Für die Herstellung von Hüttenkoks gibt es drei bewährte Verfahren. Dies sind (i) Bienenkorb-Koksöfen, (ii) Nebenprodukt-Koksöfen und (iii) Nicht-Rückgewinnungs-Koksöfen. Wenn die Wärmeenergie von Rauchgasen in Form von Dampf zurückgewonnen wird, sind die Koksöfen ohne Rückgewinnung als Wärmerückgewinnungs- oder Energierückgewinnungs-Koksöfen bekannt. Bei allen drei Verfahren werden Öfen normalerweise in Reihen gebaut, ein Ofen neben dem anderen mit gemeinsamen Wänden zwischen benachbarten Öfen. Eine solche Reihe von Öfen wird als Batterie bezeichnet. Eine Batterie besteht normalerweise aus vielen Öfen, manchmal Hunderten, hintereinander.

Ein Bienenstockofen ist eine einfache Kammer aus Schamottesteinen, die mit einem gewölbten Dach gebaut ist, so dass die Form im Inneren die eines altmodischen Bienenstocks ist. Die Bienenstockverkokung ist heute aufgrund der geringen hergestellten Menge und der sehr großen Umweltverschmutzung ein veraltetes Verfahren. Es wird jedoch an einigen Stellen immer noch verwendet.

In der Nebenprodukt-Koksofenbatterie wird Kohle unter Luftabschluss verkokt, da diese Batterien in den Öfen mit Überdruck betrieben werden. Der Koksherstellungsprozess in diesen Koksofenbatterien wird als Nebenprodukt-Koksherstellung bezeichnet, da das Abgas gesammelt und zur Nebenproduktanlage geleitet wird, wo verschiedene Nebenprodukte zurückgewonnen werden.

Bei der Koksherstellung in Öfen ohne Rückgewinnung werden während der Kohleverkokung freigesetzte flüchtige Stoffe nicht als Nebenprodukte zurückgewonnen, sondern im Ofen selbst in Gegenwart einer kontrollierten Luftmenge verbrannt, und die Wärme der flüchtigen Stoffe der sich entwickelnden Gase wird genutzt zum Verkoken der Kohlemasse zu Koks und somit keine externe Beheizung erforderlich. Die Wärme wird durch die Verbrennung flüchtiger Stoffe erzeugt, die dann durch Strahlung von der Ofenoberseite und auch durch Leitung in die Kohlemasse eindringen. Das höhere Wärmeniveau wird wichtigerweise verwendet, um die möglicherweise umweltschädlichen Kohlenwasserstoffe in die brennbaren Bestandteile aufzubrechen und sie zu verbrennen, wodurch die möglicherweise gefährliche Verschmutzung vermieden wird. Die Verbrennungswärme wird im Prozess nur teilweise genutzt und die Restwärme im Abgas zur Energiegewinnung genutzt.

Das aus dem Kokereiofen kommende Rauchgas trägt zusätzlich zu einigen Brennstoffen eine beträchtliche Menge an fühlbarer Wärme. Da aus den Koksöfen mit dieser Technologie nichts anderes als Koks zurückgewonnen wird, werden die Koksöfen als Non-Recovery-Koksöfen bezeichnet. Wenn die im Abgas enthaltenen Brennstoffe verbrannt werden und die erzeugte Wärme zusammen mit der fühlbaren Wärme der Rauchgase zur Dampferzeugung und Stromerzeugung verwendet wird, werden die Koksöfen Wärmerückgewinnungskoksöfen oder Energierückgewinnungskoksöfen genannt.

Basis für die Non-Recovery-Koksöfen mit Wärmerückgewinnung ist der sogenannte „Jewell-Thompson-Ofen“. Diese Öfen wurden 1960 entwickelt, als bei Vansant, VA, erfolgreich drei Testöfen gebaut wurden. 1972 wurden 16 große Jewell-Thompson-Öfen gebaut. Die erste Non-Recovery-Coke-Anlage mit Wärmerückgewinnung wurde im März 1998 in Indiana, USA, in Betrieb genommen. Die Anlage hatte 268 Öfen mit einer Kapazität von 1,3 Millionen Tonnen pro Jahr und ein Wärmerückgewinnungskraftwerk mit einer Nennleistung von 100 MW. Jewell-Thomson-Ofen hat eine rechteckige Grundfläche. Die Ausmauerung des Ofens besteht aus feuerfestem Silicamaterial.

Die Schlüsselelemente der Koksofentechnologie ohne Rückgewinnung sind (i) Koks wird durch Erhitzen von Kohle in einer kontrollierten Atmosphäre erzeugt, wodurch flüchtige Stoffe (Gas und Feuchtigkeit) freigesetzt werden, (ii) das Gas wird auf umweltfreundliche Weise verbrannt Art und Weise, um die Wärme für die Koksherstellung zu erzeugen, (iii) überschüssige Wärme, die im Prozess erzeugt wird, wird zur Stromerzeugung verwendet, (iv) der Prozess beruht nicht auf der Verbrennung von Kohle, sondern nur auf dem aus der Kohle freigesetzten Gas , (v) die Treibhausgasemissionen des Prozesses sind typisch für einen einfachen gasbefeuerten Stromgenerator, dh einen, der Dampf erzeugt, der durch eine Turbine strömt.

Koksöfen ohne Rückgewinnung produzieren einen Qualitätskoks für Hochöfen, Kupolöfen und Eisenlegierungsöfen usw. Diese Öfen sind nützlich, um hochwertigen Koks für den Hochofenbetrieb mit hoher Kohlenstaubeinblasung zu erhalten, wo bessere Kokseigenschaften benötigt werden, oder um Standardqualität basierend auf Mischungen mit einem gewissen Anteil an nicht verkokenden Kohlen erhalten.

Vergleich mit Nebenproduktöfen

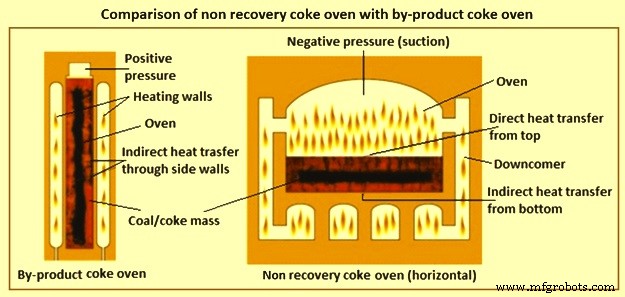

Der Vergleich der Kokerei in der Nebenprodukt-Koksöfen und der Kokerei ohne Rückgewinnung ist in Abb. 1 dargestellt.

Abb. 1 Vergleich eines Koksofens ohne Rückgewinnung mit einem Nebenprodukt-Koksofen

Der Vergleich verschiedener Parameter der Koksherstellung durch die Nebenprodukt-Koksöfen und die durch die Nicht-Rückgewinnungs-Koksöfen ist in Tab. 1 angegeben.

| Tab 1 Vergleich von Öfen für Nebenprodukte und Öfen ohne Rückgewinnung | |||

| Sl. Nr. | Parameter | Nebenproduktofen | Ofen ohne Rückgewinnung |

| 1 | Ofendruck | Leicht positiv | Leicht negativ |

| 2 | Ofenhöhe | Hochöfen | Horizontale breite Öfen |

| 3 | Ziegelformen | Große Zahlen | Wenige Nummern |

| 4 | Wärmeversorgung | Extern durch Brenngas | Intern durch teilweise Verbrennung flüchtiger Stoffe |

| 5 | Wärmeübertragung | indirekt, horizontal, Leitung | Direkt, vertikal, Strahlung und Konvektion von oben und indirekte Leitung von unten |

| 6 | Verschmutzung | Umweltschädlich | Praktisch keine Verschmutzung |

| 7 | Kapitalkosten | Höher | Senken |

| 8 | Energie | Höherer Energiebedarf | Geringer Energiebedarf |

| 9 | Betriebskosten | Höher | Senken |

| 10 | Bauzeit | Länger | Kürzer |

| 11 | Inbetriebnahme | langsam | schnell |

| 12 | Kokskohle | Qualitätseinschränkungen | Flexibilität verfügbar |

| 13 | Nebenprodukte | Große Zahlen | Kein Nebenprodukt |

| 14 | Nebenprodukt | CO-Gas | Dampf/Kraft |

| 15 | Wanddruck | anfällig | Nicht anfällig |

| 16 | Karbonisierungstemperatur | Senken | Höher |

| 17 | Koksausbeute | Höher | Senken |

| 18 | Koksqualität | Senken | Höher |

| 19 | Personal | qualifiziert | Nicht so geschickt |

| 20 | Wartung | Heißwartung | Öfen können zur Wartung heruntergekühlt werden |

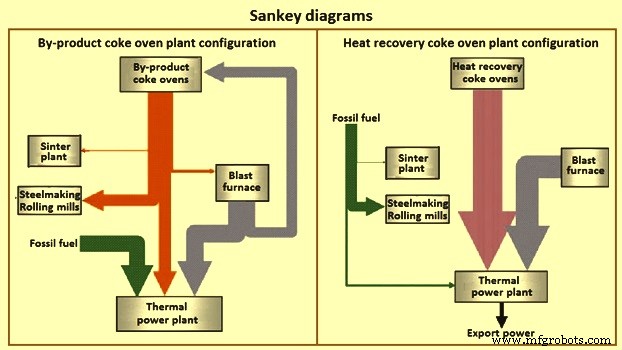

Der Vergleich der Sankey-Diagramme der Nebenproduktkokerei und der Wärmerückgewinnungskokerei ist in Abb. 2 dargestellt.

Abb. 2 Sankey-Diagramme

Konstruktions- und Konstruktionsmerkmale eines Koksofens ohne Rückgewinnung

Für die Non-Recovery-Koksöfen stehen mehrere Ausführungen zur Verfügung. Die Hauptmerkmale einiger Designs werden unten beschrieben.

Die Koksöfen von Jewell-Thompson –Typische Abmessungen der Kammern der Koksöfen sind 14 m Länge, 3,5 m bis 3,7 m Breite und 2,4 m bis 2,8 m Höhe. Pro Ofen werden 40 bis 50 Tonnen Kohle chargiert. Die typische Beschickungshöhe beträgt 1000 mm. Die Öfen bestehen aus 23 feuerfesten Steinformen. Die Beschickung mit Kohlegemisch erfolgt von einer Seite mittels einer sogenannten „Pusher Charger Machine“ (PCM), die sich über Schienen in der Nähe der Öfen bewegt. Unmittelbar nach der Beschickung nehmen die Kohlemischungen die Wärme aus den feuerfesten Materialien auf und die Verbrennung flüchtiger Stoffe beginnt.

Unterhalb der Ofendecke findet eine teilweise Verbrennung von flüchtigen Bestandteilen auf der Kohlemasse statt. Bald darauf werden Gase zum Ofenherd gesaugt, wo mehr Luft eingeführt wird, um die Verbrennung zu vervollständigen. Die Verkokungsfront schreitet von unten und von oben fort und trifft irgendwo in der Mitte zusammen. Es entsteht kein Druckaufbau wie in Nebenprodukten von Koksöfen, daher können Kohlen mit geringer Flüchtigkeit gemischt werden.

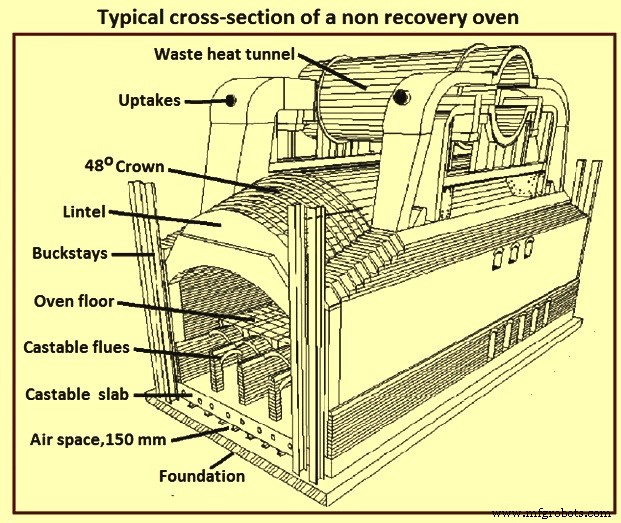

In den Öfen werden Temperatur, Druck und innere Verbrennung kontrolliert. Die Verkokungszeit liegt in der Größenordnung von 48 Stunden. Die Koksentnahme erfolgt mit demselben PCM, mit dem auch geladen wird. Koks wird mit Wasser gelöscht. Das gesamte zum Kokslöschen verwendete Wasser wird zurückgewonnen, mit Ausnahme des Verdampfungsverlusts. Ein Querschnitt eines Jewell-Thompson-Koksofens ist in Abb. 3 dargestellt.

Abb. 3 Typischer Querschnitt eines Ofens ohne Rückgewinnung

Die Chinesen haben Öfen ohne Rückgewinnung entwickelt – Die Chinesen haben neben standardmäßigen horizontalen Wärmerückgewinnungs-Koksöfen auch einen vertikalen Nicht-Rückgewinnungsofen gebaut. Bei den horizontalen Öfen ist das Ofendach eine 120-Grad-Bogenstruktur. Regelbare Primärlufteinlässe sind gleichmäßig im Gewölbe eingebaut und bilden eine abgasschützende Schicht zwischen Kohle und Brennzone in der Ofendecke. Am Ofenboden werden vier verbundene Bögen verwendet. An der Basis der Bögen sind einstellbare Sekundärlufteinlässe installiert, um die Luft im Rauchzug zu verteilen, damit das Abgas weiter verbrannt wird, um den Ofenboden zu erhitzen. Schornsteine Innenwand und Boden können aufeinander abgestimmt werden. Eine Belüftungsschicht zwischen Ofenfundament und Sohle verhindert ein Überhitzen der Bodenplatte. Die Hauptwand ist mit Saugreguliervorrichtungen ausgestattet.

Die Ofentür ist in zwei Abschnitte unterteilt, der obere ist fest und der untere beweglich, um das Austreten von Ruß zu verhindern. Sie bestehen aus Gusseisen und sind mit Keramikfaser ausgekleidet.

Die Abmessungen der Karbonisierungskammer der horizontalen Koksofenbatterie mit Wärmerückgewinnung einer der Konstruktionen bestehen aus 13.340 mm Länge, 3.596 mm Breite, 2.758 mm Höhe mit 4.292 mm Mittenabstand der Kammern. Die effektive Abmessung des Kohlekuchens beträgt 1.300 mm Länge, 3.400 mm Breite und 1.100 mm Höhe. Die Schüttdichte der Einsatzkohle beträgt 1,0 t/m³ bis 1,5 t/m³. Der Ofen hat eine Kohleladekapazität von rund 50 Tonnen und eine Verkokungszeit von 72 Stunden.

Es sind noch zwei weitere Designs erhältlich. Die Abmessungen der Karbonisierungskammer in diesen beiden Ausführungen bestehen aus 13.334 mm und 15.440 mm Länge, 3.598 mm und 3.700 mm Breite, 2.888 mm und 2.693 mm Höhe mit 4.530 mm bzw. 4.300 mm Mittenabstand der Kammern. Die effektive Abmessung des Kohlekuchens beträgt 12.750 mm und 14.850 mm Länge, 3.500 mm und 3.600 mm Breite und 1.050 mm und 1.000 mm Höhe. Die Öfen haben eine Kohleladekapazität (auf Trockenbasis) von 42.393 Tonnen und 51.856 Tonnen und eine Verkokungszeit von 72 Stunden bzw. 70 Stunden.

Die erste vertikale Wärmerückgewinnungsbatterie für Koksöfen wurde 2002 in China gebaut. Im Vergleich zum horizontalen Typ benötigen diese Koksöfen weniger Platz und 20 % bis 30 % weniger Baukosten. Noch wichtiger ist, dass die Trennung zwischen Verkokungskammer und Verbrennungskammer das Verbrennen des Kokses vermeidet, das in einem Ofen vom horizontalen Typ auftreten kann. Wärme kommt nur durch feuerfeste Materialien, wie bei herkömmlichen Batterien. An der Unterseite der Batterien befinden sich zwei Schichten von Luftkühlkanälen. Die Temperatur des Fundaments liegt zwischen 100 °C und 150 °C, wodurch ein Versagen verhindert wird. Hauptabmessungen und Merkmale der Vertikalöfen sind in Tab 2 aufgeführt.

| Tab 2 Technische Parameter von vertikalen Wärmerückgewinnungs-Koksöfen | |||

| Sl. Nr. | Parameter | Einheit | Wert |

| 1 | Karbonisierungskammer | ||

| Höhe | mm | 3.200–4.830 | |

| Länge | mm | 12.570–16.940 | |

| Durchschnittliche Breite | mm | 560 | |

| Mittelabstand | mm | 1.180 | |

| 2 | Ladegewicht | Tonnen | Ungefähr 24 |

| 3 | Schüttdichte des Kuchens | t/cum | 1.0-1.1 |

| 4 | Zeitpunkt der Verkokung | Stunden | 38 |

| 5 | Anzahl der Öfen | Zahlen | 4×35 |

| 6 | Stärke der Trennwand | mm | 100 |

| 7 | Dicke der Ofensohle | mm | 1.182 |

| 8 | Nutzhöhe | mm | 2.800–4.400 |

| 9 | Mitteltemperatur | Grad C | 1.000 +/- 50 |

| 10 | Koksgewicht pushen | Tonnen | Ungefähr 18 |

| 11 | Gas ablassen | N m³/h | 350.000 |

| 12 | Austrittsgastemperatur | Grad C | 950 +/- 50 |

Das Koksofen-Design von Sesa Goa –Die Koksöfen sind schmaler als die Jewell-Thompson-Koksöfen. Dies ermöglicht die Verwendung von römischen Bögen für das Dach. Die Öfen sind aus feuerfesten Materialien auf Aluminiumbasis gebaut, was eine geringere Breite impliziert. Der Ofen hat eine Länge von 10.760 mm und eine Breite von 2.745 mm. 21 Öfen sind zu einem Stapel verbunden. Die Öfen sind mit Top-Beschickung. Die Verwendung von feuerfesten Materialien auf Aluminiumbasis anstelle von feuerfesten Materialien aus Siliciumdioxid ist auf ihr besseres Verhalten in oxidierender Atmosphäre, ihre bessere Beständigkeit gegen Wärmeschock und weniger Volumenänderungen beim Abkühlen zurückzuführen, wenn es zu einer gewissen Verzögerung beim Wiederaufladen des Ofens kommt. Die Öfen werden mit verdichteter Kohlecharge betrieben.

Das Uhde-Design – Im vorliegenden Uhde-Design sind die Koksöfen gestanzt. Aber die Beschickungsmaschine fährt nicht in den Ofen. Die Abmessungen der Öfen betragen 3,8 m Breite und 15 m Länge. Die Auskleidung besteht aus Silikatsteinen. Der Abgastunnel verläuft seitlich unterhalb der Ofenbodenebene, statt über den Öfen.

Koksöfen SJ 96 -Dieser Ofen wurde von Shanxi Sanjia selbst entwickelt und zeichnet sich durch das außergewöhnliche Gewicht der Kohleladung von 120 Tonnen aus. Daher ist eine lange Verkokungszeit von zehn Tagen im Vergleich zu den 48 Stunden bis 72 Stunden der typischen Verkokungszeit der anderen Verfahren erforderlich. Die Kohlemassenhöhe beträgt 1,8 m und die Nivellierung erfolgt auf 90-cm- und 180-cm-Ebenen. Sowohl das Laden als auch das Entladen erfolgen manuell und bei gekühltem Ofen. Die Temperaturen liegen in der Größenordnung von 1.200 °C in der oberen Kohleschicht und 1.150 °C in der unteren Kohleschicht. Das Gas wird vollständig in den unteren Kanälen unterhalb des Ofens verbrannt und seine Temperatur wird verwendet, um Dampf für die Stromerzeugung zu erzeugen.

Koksherstellungsprozess in Öfen ohne Rückgewinnung

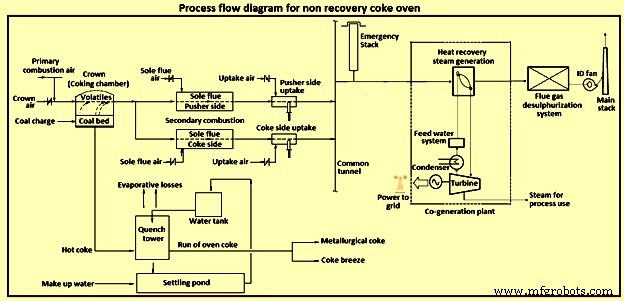

In Koksöfen ohne Rückgewinnung werden alle flüchtigen Bestandteile der Kohle innerhalb des Ofens verbrannt, um die für den Kokereiprozess erforderliche Wärme bereitzustellen. Der Ofen arbeitet unter Unterdruck. Primäre Verbrennungsluft, die durch Öffnungen in den Ofentüren eingeführt wird, verbrennt teilweise die flüchtigen Stoffe in der Ofenkammer. Sekundärluft wird in die Sohlenzüge eingeführt, die mäanderförmig unter der Kohlemasse verlaufen. Durch die Gestaltung der Abzüge und die Steuerung des Luftstroms soll die Verkokungsrate sowohl am oberen als auch am unteren Ende der Kohlemasse ausgeglichen werden.

Im Gegensatz zur Nebenproduktverkokung, bei der der Koks ausschließlich indirekt durch Gasverbrennung in den Heizzügen außerhalb der Ofenkammer erhitzt wird, wird bei der Non-Recovery-Verkokung die notwendige Wärme sowohl direkt als auch indirekt in die Ofenkammer übertragen.

Kohle wird zu Beginn des Zyklus auf den Ofenboden geladen. Der Karbonisierungsprozess wird durch die Wärme gestartet, die aus dem vorherigen Karbonisierungszyklus vorhanden ist. Die Beschickung der Öfen mit Kohle erfolgt durch die offene Schubseitentür. Sehr oft wird die Kohle vorher gestampft, und dann wird die Kohle in die heiße Ofenkammer chargiert. Typische Ladehöhen liegen bei 1.000 mm.

Das freigesetzte Koksofenrohgas wird im Scheitel durch die Zugabe von Umgebungsluft durch die Ofentüren teilweise verbrannt und die Gase gelangen durch die Fallrohre in die in der Ofensohle befindlichen Heizzüge. Dieses Abgassystem befindet sich unterhalb des Ofenbodens und hier erfolgt durch eine weitere Zufuhr der Umgebungsluft die vollständige Verbrennung des Rohgases im Temperaturbereich von 1.200 °C bis 1.400 °C. Anschließend gelangen die Gase in einen Nachbrennertunnel wo alle verbleibenden unverbrannten Gase oxidiert werden. Das Nachbrenner-Tunnelsystem leitet die heißen Gase zu den Abhitzedampferzeugern.

Bei allen neueren Anlagen wird das heiße Abgas zur Energieerzeugung genutzt und anschließend einer Entschwefelung unterzogen, bevor es in die Atmosphäre abgegeben wird. Die Verkokungszeit variiert mit den Ofentypen und reicht von etwa 48 Stunden bis 72 Stunden, abhängig von der Konstruktion der Koksöfen. Nach Ablauf der Verkokungszeit wird der Koks ausgeschoben und normalerweise nass abgeschreckt.

Durch den Unterdruck, unter dem der Verkokungsprozess abläuft, werden Emissionen durch Leckagen an den Türen grundsätzlich vermieden. Beim Koksausstoß entstehende Staubemissionen werden über eine Koksseitenhalle abgeführt. Sehr oft werden auch auf der Schubseite Absaugvorrichtungen installiert, um beim Laden entstehende Emissionen aufzufangen.

Die Techniken zur Emissionskontrolle während des Ladens, Drückens und Abschreckens ähneln denen, die bei den Nebenproduktöfen angewendet werden.

Aufgrund der erzeugten Temperaturen werden alle giftigen Kohlenwasserstoffe und Nebenprodukte der flüchtigen Bestandteile im Ofen verbrannt. Heiße Gase gelangen in einem Abgastunnel zu Abhitzedampferzeugern, wo Hochdruckdampf entweder zu Heizzwecken oder zur Stromerzeugung erzeugt wird. Das kühle Abgas wird in einer Rauchgasentschwefelungsanlage gereinigt, bevor es an die Atmosphäre abgegeben wird. Das Prozessablaufdiagramm ist in Abb. 4 dargestellt.

Abb. 4 Prozessflussdiagramm für einen Koksofen ohne Rückgewinnung

Vorteile von Non-Recovery-Koksöfen

Zu den verschiedenen Vorteilen der Öfen ohne Rückgewinnung gehören (i) keine Abwasserbehandlungsanlage erforderlich, (ii) keine Netto-Abwasserabgabe, da das gesamte Abwasser zum Abschrecken von Koks verwendet wird, (iii) eine höhere Flexibilität in der Kohlemischung verfügbar ist Auswahl aufgrund der Eliminierung von Wanddruckbeschränkungen, (iv) verbesserte Koksfestigkeit wird langsamem Erhitzen bei höheren Temperaturen und längerer Haltezeit zugeschrieben, was zu einem konsistenten Kristallwachstum führt, (v) benötigt weniger Platz im Vergleich zu Koksöfen und Nebenproduktanlagen, (vi) die Anlage kann modular aufgebaut werden, (vii) da Öfen ohne Rückgewinnung unter Unterdruck arbeiten, führt dies dazu, dass Umgebungsluft an jedem verfügbaren Einlasspunkt in den Koksofen gezogen wird und somit alle flüchtigen Emissionen eliminiert werden, (viii) gefährliche Luft Schadstoffe werden im Ofen durch thermische Oxidation zerstört, und (ix) es gibt weniger Prozesskontrollpunkte.

Herstellungsprozess

- Batterie

- Mikrowelle

- Arduino-Power

- UltraV:Ein tragbares UV-Index-Messgerät

- Asi (Anansi) Roboter-Begleiter

- Einfaches UKW-Radio

- Gas oder Elektro? Eingrenzung der Suche nach einem Industrieofen

- Rückgewinnung von Ammoniak bei der Produktion von Koks aus Kokskohle

- Was ist der Unterschied zwischen einem Gasofen und einem Elektroofen?

- Batterie in Autos verwendet verstehen