Gleichstrom-Lichtbogenofen

Gleichstrom-Lichtbogenofen

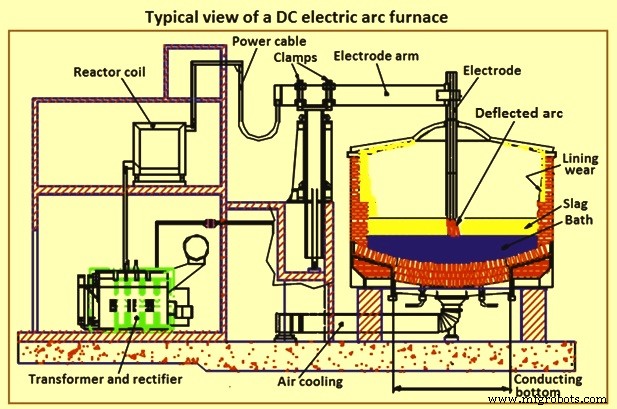

Der Gleichstrom-Elektrolichtbogenofen (EAF) ist ein Ofen für die Primärstahlerzeugung, der ein anderes Konzept in der Konstruktion von Lichtbogenöfen darstellt. DC-EAF hat nur eine einzige Elektrode, die als Kathode wirkt, und der Strom fließt von dieser Graphitelektrode nach unten zu einer Anode, die im Boden des Ofens angebracht ist. Eine einzelne Graphitelektrode nutzt die hocheffiziente Wärmeübertragung des Lichtbogens, der zwischen der oberen Graphitelektrode und der Anode erzeugt wird, die von der Beschickung des Ofens bereitgestellt wird. Eine typische Ansicht eines DC-EAF ist in Abb. 1 dargestellt.

Abb. 1 Typische Ansicht eines DC-EAF

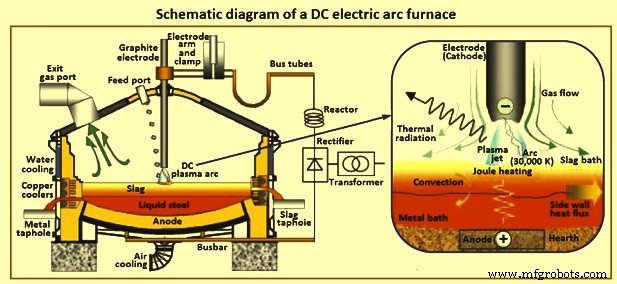

DC-EAF-Lichtbogenöfen umfassen typischerweise einen feuerfest ausgekleideten zylindrischen Stahlmantel mit einer zentralen Graphitelektrode, die vertikal durch eine Öffnung in der Mitte des Daches positioniert ist. Der Anodenanschluss im Herd des Ofens steht in direktem Kontakt mit der Schicht aus flüssigem Stahl, die von einer Schicht aus flüssiger Schlacke bedeckt ist. Die Energiezufuhr erfolgt über einen offenen Plasmalichtbogen (Abb. 2), der zwischen der unteren Spitze der Kathode und der oberen Oberfläche der geschmolzenen Schlacke erzeugt wird. Mindestens ein zentraler Abschnitt der Schlackenoberfläche ist offen. Da der Ofen elektrisch betrieben wird, können sehr hohe Temperaturen (höher als 1500 °C) erreicht werden.

DC-EAF ist eine Alternative zum auf AC (Wechselstrom) basierenden EAF. Der Ausgang des UHP-Transformators (Ultra High Power) wird mithilfe eines Netzgleichrichters in Gleichstrom umgewandelt, der normalerweise mit Thyristoren in Brückenschaltung verbunden ist. Mit steuerbaren Hochleistungs-Gleichrichtersystemen ausgestattete DC-EAF sorgen für einen stabilen Lichtbogen unter allen Bedingungen bei maximal möglichen Nennleistungen. Der Lichtbogen in einem DC-EAF ist ein anhaltender Hochgeschwindigkeits-Hochtemperaturstrahl, der durch elektromagnetische Beschleunigung (Mäcker-Effekt) in dem eingeengten Bereich nahe der Wurzel des Lichtbogens auf der Elektrodenoberfläche angetrieben wird. Der Lichtbogen wird durch die Wechselwirkung zwischen der Fluidströmung, dem thermischen Feld und den elektromagnetischen Feldern erzeugt. Die selbsteinschnürenden elektromagnetischen Kräfte halten diesen superheißen Überschall-Plasmastrahl (Abb. 2) einigermaßen kohärent. Zur weiteren Stabilisierung des Lichtbogens wird eine Gleichstromdrossel eingesetzt. Darüber hinaus ist die Oberfläche des Flüssigkeitsbades (oder zumindest ein Teil der Oberfläche in der Lichtbogenanlagerungszone) offen, d. h. im Wesentlichen unbedeckt von nicht umgesetztem Beschickungsmaterial. Schematische Darstellung eines DC-EAF ist in Abb. 2 dargestellt.

Abb. 2 Schematische Darstellung eines DC-EAF

DC-EAF hat zusätzlich zu den offensichtlichen Unterschieden in der Stromversorgung mehrere einzigartige Anforderungen gegenüber AC-Öfen. Die wichtigen Merkmale von DC-EAF sind (i) robustes und zuverlässiges Design, (ii) hohe Flexibilität in Bezug auf Ladungsmaterialien, (iii) hohe Stromdichte und Leistungsaufnahme, (iv) hohe Lichtbogenstabilität, (v) gute Leistungsqualität auch unter schwachen Netzbedingungen und (vi) unabhängige Spannungs- und Stromregelung. Weitere Merkmale eines DC-EAF im Vergleich zu einem AC-EAF sind unten angegeben.

- Der Betrieb ist stabiler. Das Schmelzen ist gleichmäßig.

- Es hat aufgrund der Systemvorschriften einen reduzierten Elektrodenverbrauch. Der Elektrodenverbrauch reduziert sich auf etwa ein Drittel. Es besteht jedoch Bedarf, das Abplatzen und Reißen der Elektroden zu verbessern. Ein geringerer Elektrodenverbrauch ermöglicht eine kohlenstoffarme Wärmeerzeugung.

- Es hat einen geringeren Futterverschleiß. Der Feuerfestverbrauch ist an den Seitenwänden geringer, aber mehr am Boden. Die Gesamteinsparung beim Feuerfestverbrauch liegt im Bereich von 15 % bis 25 %.

- Das Bad wird durch Konvektion gerührt.

- Temperaturverteilung des Bades ist besser. Eine bessere Temperaturverteilung führt zu einer verbesserten Wärmeverteilung. Die heißen Stellen an der Ofenwand beim AC-EAF sind nicht vorhanden.

- Der Geräuschpegel ist viel niedriger (reduziert von 105 dB auf 85 dB).

- Die Installationskosten sind höher (ca. 10 % bis 35 % mehr).

- Die Betriebskosten sind niedriger (ca. 15 % bis 20 % weniger).

- Es gibt weniger Netzwerkstörungen. Der Flimmereffekt wird stark reduziert. Flimmerpegel und Flimmerfrequenz werden halbiert. Der Bedarf an Var-Kompensationsgeräten ist viel geringer.

- Der Energieverbrauch ist geringer. Es gibt 5 % bis 10 % Energieeinsparung.

- Bodenelektroden machen den Ofenboden kompliziert.

- Er weist geringere Staub- und Gasemissionen auf.

Die Entwicklung der DC-Lichtbogenofentechnologie

Es wird allgemein angenommen, dass der DC-Lichtbogenofen eine neuere Entwicklung ist. Das ist nur im Großen und Ganzen richtig. Bereits 1881 in Deutschland und 1885 in Schweden wurden Schmelzöfen mit Gleichstromtechnik beschrieben. Diese Öfen hatten zwei Ansätze zum Schmelzen, nämlich (i) das Konzept eines brennenden Lichtbogens zwischen einer Graphitelektrode und einer metallischen Charge, wie es heute verwendet wird, und (ii) den Vorschlag eines zwischen zwei horizontal angeordneten Elektroden brennenden Lichtbogens, in diesem Fall Schmelzen die Ladung nur durch Strahlung. Da zu dieser Zeit weder schnelle und steuerbare Hochstrom-Gleichrichter noch eine Lösung für das Problem der hohen Wärmeverluste zur Verfügung standen, konnte der Gleichstrom-Lichtbogenofen nicht zu einer brauchbaren Einheit für den Betrieb unter den vorherrschenden Industriebedingungen entwickelt werden.

In den frühen 1970er Jahren wurde die DC-Technologie so weit entwickelt, dass es sinnvoll wurde, diese Technologie für Lichtbogenöfen einzusetzen. Durch die Anwendung dieser Technologie entstand eine neue Generation von Lichtbogenöfen für den Einsatz in der stahlerzeugenden Industrie sowie in den Bereichen Ferrolegierungen und Nichteisenmetalle. Der DC-Ofen mit einer einzigen Graphitelektrode nutzte die hocheffiziente Wärmeübertragung des Lichtbogens, der zwischen der oberen Graphitelektrode und der Anode erzeugt wird und durch die Beschickung im Ofen bereitgestellt wird. Erfolgreiche Anwendungen in den 1980er und 1990er Jahren etablierten Schmelz- und Schmelzvorteile des DC-Ofens.

Grundlegende Designmerkmale

Beim DC-EAF wird die elektrische Energie hauptsächlich durch den Lichtbogen, der zwischen der oberen Elektrodenspitze und dem Schlackenbad aufgebaut wird, in thermische Energie umgewandelt. Die Oberseite der Elektrode ist als Kathode geschaltet, und das leitfähige untere System ist als Anode geschaltet.

Gleichstromöfen haben nur einen Elektrodenmastarm und eine einzelne Graphitelektrode. Diese Elektrode wirkt als Kathode. Somit ist die Oberseite des Ofens weniger kompliziert und im Fall des DC-EAF sind weniger Komponenten zu warten, und im Vergleich zu AC-Designs sind im Allgemeinen weniger Komponenten zu warten. Die Elektrode wird während des Stahlerzeugungsvorgangs verbraucht und soll durch neue Stücke verlängert werden. Der Elektrodenarm dient zur Regulierung der Elektrode. Da es sich um eine einzelne Elektrode handelt, ist der Graphitverlust durch Oxidation im Vergleich zum Wechselstrom-Lichtbogenofen geringer.

Für die obere Elektrode gibt es spezielle Anforderungen an Graphit und es wird eine spezielle Graphitqualität benötigt. Die besonderen Anforderungen im Vergleich zu Graphit für die Elektrode für AC-EAF sind (i) einen niedrigeren Wärmeausdehnungskoeffizienten, (ii) einen niedrigeren spezifischen Elektrodenwiderstand, (iii) eine verbesserte transversale Wärmeleitfähigkeit, (iv) zu haben niedrigerer Wärmeausdehnungskoeffizient und (v) verbesserte Homogenität und Grobheit. DC-EAF erfordert eine effektive Kühlanordnung im Dach- und Seitenwandbereich, um dem Einfluss heißer flüssiger Schlacke im direkten Kontakt mit dem Feuerfestmaterial und der erhöhten Wärmestrahlung entgegenzuwirken.

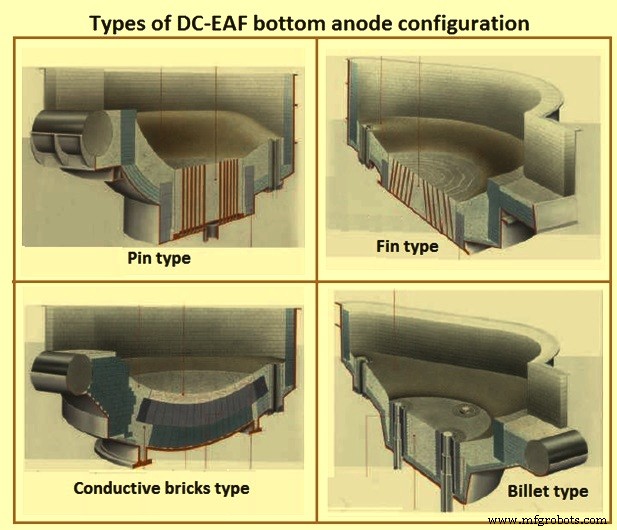

Der DC-EAF benötigt jedoch eine Rückelektrode, die Anode, um den Stromkreis zu schließen. Diese Anode wird normalerweise als Bodenelektrode bezeichnet, da sie sich im Boden des Ofenmantels befindet. Der Ofen arbeitet mit einer heißen Ferse, um einen elektrischen Pfad zur Rücklaufanode sicherzustellen. Für die untere Rücklaufelektrode sind mehrere unterschiedliche Konstruktionen erhältlich, einschließlich Metallstift-Rücklaufelektroden mit nicht leitenden feuerfesten Materialien, Knüppelelektroden, Metallflossenelektroden und leitfähiger unterer feuerfester Materialien. Diese sind in Abb. 3 dargestellt.

Abb. 3 Verschiedene Arten von unteren Anodenkonfigurationen

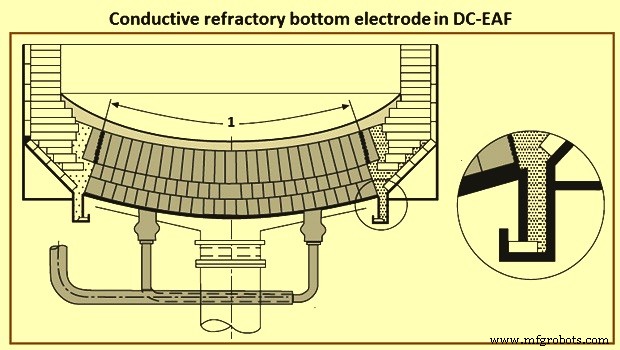

Bei stromleitendem Feuerfestkontakt wirkt die Feuerfestauskleidung in der Mitte des Ofenbodens als Anode. Der Boden hat einen kreisförmigen Flansch, der in einem kreisförmigen Kanal ruht, der an den Ofenmantel geschweißt ist. Innerhalb des Kanals wird der Flansch von faserverstärkten Keramikblöcken getragen. Der Raum zwischen Kanal, Stützblöcken und Flansch wird mit einer feuerfesten Stampfmasse gefüllt. Dadurch wird der Boden elektrisch vom Rest des Ofenmantels isoliert, wie in Abb. 4 gezeigt.

Der kugelförmige Ofenboden besteht aus Hochtemperaturstahl. Eine kreisförmige Kupferplatte wird direkt mit dem Ofenboden verschraubt. Vier Kupferanschlüsse erstrecken sich von der Kupferplatte nach unten durch den Ofenboden und sind mit flexiblen Kabeln verbunden, die wiederum mit den Sammelleitungen verbunden sind. Die leitfähigen feuerfesten Steine werden über der Kupferplatte installiert. Der Wärmestrom vom Boden des Ofens (normalerweise etwa 15 kW/m²) wird durch Zwangsluftkühlung abgeführt. Aufgrund der großen Oberfläche der unteren Elektrode ist die Stromdichte eher gering, normalerweise etwa 5 kA/m². Bei manchen Öfen wird jedoch in der Mitte des Ofens nicht leitendes Füllmaterial verwendet, um den Strom dazu zu zwingen, sich gleichmäßiger über den gesamten Boden zu verteilen. Falls keine ordnungsgemäße Verteilung des Stroms erreicht wird, führt dies zu heißen Stellen in der Mitte des Ofens.

Abb. 4 Leitfähige feuerfeste untere Elektrode

Die Blockrückführungselektrodenkonfiguration verwendet 1 bis 4 große Stahlblöcke mit einem Durchmesser von etwa 100 mm bis 150 mm, kann aber je nach Größe des EAF einen Durchmesser von bis zu 250 mm haben. Normalerweise strebt die Auslegung einen Strom von 40 kA bis 45 kA pro Bodenelektrode an. Die Knüppel sind mit dem Bad an der oberen Oberfläche in Kontakt und schmelzen daher zurück. Der Grad des Zurückschmelzens des Knüppels wird durch Wasserkühlung gesteuert. Der Knüppel wird in ein Kupfergehäuse eingesetzt, durch das Kühlwasser zirkuliert. Durch ausreichende Kühlung kann sichergestellt werden, dass der Knüppel nicht vollständig zurückschmilzt. Thermoelemente überwachen die untere Knüppeltemperatur und die Kühlwassertemperatur.

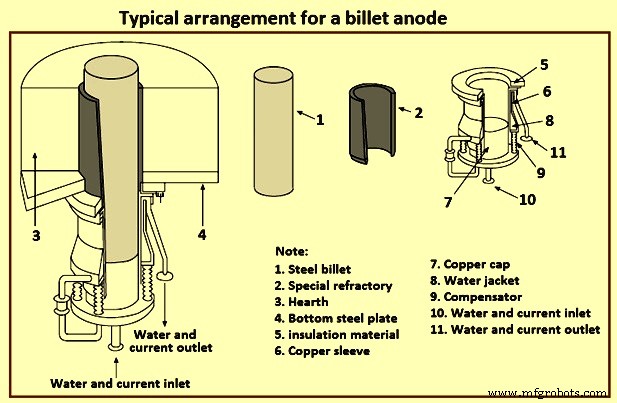

Eine Isolierhülle isoliert das Kupfergehäuse vom Knüppel. Der Knüppel ist mit einer Kupferbasis verbunden. Der Kupfersockel stellt die Verbindung zu einem Stromkabel her. Eine typische Anordnung einer Knüppelanode ist in Abb. 5 dargestellt.

Abb. 5 Typische Anordnung einer Knüppelanode

Die Rückelektrode vom Stifttyp verwendet mehrere Metallstifte mit einem Durchmesser von 25 mm bis 50 mm, um den Rückweg für den elektrischen Fluss bereitzustellen. Diese Stifte sind vertikal konfiguriert und durchdringen tatsächlich das feuerfeste Material. Die Stifte reichen bis zum Boden des Ofens, wo sie durch zwei Metallplatten in Position gehalten werden. Die unteren Enden der Stifte sind an der unteren Leistungsleiterplatte verankert. Die untere Kontaktplatte ist luftgekühlt und befindet sich in der Mitte des Ofenbodens. Die oberen Teile der Stifte sind bündig mit der Arbeitsauskleidung im Ofen. Die Stifte stehen in direktem Kontakt mit dem Bad und schmelzen zurück, wenn sich die Arbeitsauskleidung abnutzt. An der unteren Leiterplatte ist ein Rückstromkabel befestigt.

Ein umfassendes Temperaturüberwachungssystem wird bereitgestellt, um den Verschleiß der Auskleidung und die Lebensdauer der unteren Elektrode zu verfolgen. Dies ermöglicht einen planmäßigen Wechsel der unteren Elektrode. Das integrierte Kartuschendesign, das sich weiterentwickelt hat, ermöglicht einen schnellen Austausch der unteren Elektrode über einen geplanten 8-stündigen Wartungsausfall.

Die Stahllamellen-Rückelektrode verwendet Stahllamellen, die im Ofenboden ringförmig angeordnet sind, um mehrere Sektoren zu bilden. Jeder Sektor besteht aus einer horizontalen Bodenplatte und mehreren angeschweißten Stahllamellen, die nach oben durch die Feuerfestmasse ragen. Die Lamellen sind etwa 1,6 mm dick und haben einen Abstand von etwa 90 mm. Die Sektoren sind auf eine luftgekühlte Unterschale geschraubt, die elektrisch gegen Masse isoliert und mit 4 Kupferleitern verbunden ist.

Die meisten DC-EAFs werden mit langen Lichtbögen betrieben, typischerweise 2- bis 3-mal so lang wie die, die bei herkömmlichen UHP-Ofenbetrieben anzutreffen sind. Infolgedessen hat DC-EAF eine höhere Wasserdurchflussrate für wassergekühlte Paneele.

Feuerfeste Auskleidung für DC-EAF

Das feuerfeste Konzept eines DC-Ofens muss unter Berücksichtigung der raueren Bedingungen, unter denen sie betrieben werden, ausgelegt werden. Gleichstrom-Lichtbogenöfen haben spezielle feuerfeste Materialien am Boden, da die Anode im Boden des Ofens installiert ist. Neben den unteren feuerfesten Materialien sind andere wichtige Punkte, die für die Gestaltung der feuerfesten Auskleidung zu berücksichtigen sind, das feuerfeste Zonenmuster, die Herdkontur, die Lage der Schlackenlinie, die Abstichlochgröße, der Winkel und die Lage, die Dachausrichtung, die Ausdehnungstoleranzen und die Lage der Brenneröffnung , Schlackentürkonstruktion und Bodenrührelement.

DC-EAF hat spezielle feuerfeste Anforderungen, da die Gegenelektrode normalerweise am Boden des Ofens installiert wird (einige DC-EAF verwenden eine alternative Anordnung mit zwei Graphitelektroden). Bei einem stromführenden Boden wirkt die feuerfeste Auskleidung in der Mitte des Ofenbodens als Anode. Eine Kupferplatte wird üblicherweise unterhalb des leitfähigen feuerfesten Materials angeschlossen und die Kupferrückleitungssammelschiene wird mit der Platte verbunden. Besondere Anforderungen an das feuerfeste Material sind dabei ein geringer elektrischer Widerstand (vorzugsweise weniger als 0,5 Milliohm pro Meter), eine geringe Wärmeleitfähigkeit und eine hohe Verschleißfestigkeit.

Eine typische Konfiguration verwendet eine 150 mm dicke Arbeitsauskleidung, die aus kohlenstoffgebundenen Magnesiamischungen besteht, die 5 % bis 10 % Kohlenstoff enthalten. Diese Materialien können sowohl heiß als auch kalt eingebaut werden. Unterhalb der Arbeitsauskleidung ist ein dreilagiger Magnesia-Carbon-Stein eingebaut. Der Restkohlenstoffgehalt der Ziegel liegt zwischen 10 % und 14 %. Bei regelmäßiger Wartung hat diese untere Elektrodenkonfiguration eine untere Lebensdauer von bis zu 4.000 Erwärmungen erreicht.

Die Barren-Neutralelektrodenkonfiguration verwendet je nach Größe des Ofens 1 bis 4 große Stahlbarren (ca. 250 mm Durchmesser). Die Knüppel sind in das untere feuerfeste Material eingebettet. Die Knüppel sind mit einem feuerfesten Grundstein umgeben. Der Rest des Herdes wird mit einer speziellen Magnesia-Stampfmischung gerammt. Magnesia-Stampfmischung wird verwendet, um den Ziegelbereich um die Elektrode herum zu erhalten. Diese Rückelektrodenkonfiguration hat über 1.500 Erwärmungen am Ofenboden erreicht.

Die Rückelektrode vom Stifttyp verwendet mehrere Metallstifte mit einem Durchmesser von 25 mm bis 50 mm, um den Rückweg für den elektrischen Fluss bereitzustellen. Diese Stifte dringen tatsächlich in das feuerfeste Material bis zum Boden des Ofens ein, wo sie an einer Metallplatte befestigt sind. Für die gesamte Herdauskleidung wird trockenes Magnesia-Stampfgemisch verwendet. Diese Mischung wird zwischen die Metallstifte gerammt. Alternativ kann im Bereich um die Anode auch Magnesia Carbon Brick verwendet werden. Dies trägt dazu bei, die Lebensdauer des Ofenbodens zu verbessern, ist jedoch kostspieliger. Die typische Bodenlebensdauer liegt zwischen 2.000 und 4.000 Schmelzvorgängen, abhängig von den verwendeten feuerfesten Materialien.

Die Stahllamellen-Rückelektrode verwendet Stahllamellen, die im Ofenboden ringförmig angeordnet sind, um mehrere Sektoren zu bilden. Jeder Sektor besteht aus einer horizontalen Grundplatte und mehreren geschweißten Stahlrippen, die nach oben durch das feuerfeste Material ragen. Zwischen den Lamellen wird trockenes Magnesia-Stampfgemisch verwendet. Auch der Herd ist mit diesem Material ausgekleidet.

Elektrische Überlegungen für DC-EAF

Um einen maximalen Ofendurchsatz zu erreichen, muss die Ofenleistungsregelung optimiert werden, um einen maximalen Leistungseintrag in allen Phasen des Schmelzprozesses und bei Schwankungen des Einsatzmaterials sicherzustellen. Gleichzeitig ist stets eine minimale Netzstörung zu gewährleisten. Die Stromqualität muss mit dem Versorgungsunternehmen zufrieden sein.

DC-Versorgung – Die benötigte hohe Leistung wird wiederum aus einem Hochspannungs-Drehstromnetz geliefert. Dieser wird durch Gleichrichtung des Ausgangs des Ofentransformators in Gleichstrom umgewandelt. Die Gleichrichtung wird durch brückengeschaltete Thyristoren erreicht. Normalerweise werden in Lichtbogenöfen 12-, 18- oder 24-Puls-Stromversorgungen verwendet, die durch mehrere parallele Transformatoren erhalten werden, die elektrisch gegeneinander versetzt sind, so dass sich ihre einzelnen Pulse gleichmäßig überlappen. Diese elektrische Verschiebung von 15 Grad, 10 Grad oder 7,5 Grad, entsprechend den 12-, 18- oder 24-Puls-Systemen, wird durch verschiedene Spulenverbindungen innerhalb des Transformators hergestellt. Aus diesem Grund unterscheiden sich die für DC-EAFs verwendeten Transformatoren von denen für AC-EAFs und sind für den AC-Ofenbetrieb im Allgemeinen nicht geeignet.

Die Volt/Ampere-Charakteristik einer DC-Versorgung besteht aus einem schwach abfallenden Abfall der DC-Spannung, wenn der DC-Strom ansteigt. Die Steigung dieser Linie liegt in der Größenordnung von 1 Volt pro kA und wird durch die Kommutierungsreaktanz der Transformator/Gleichrichter-Kombination bestimmt, nicht durch den Lichtbogenofen. Um daher große Stromausschläge durch stark unterschiedliche Lichtbogenspannungen zu begrenzen, werden Thyristoren gegenüber Dioden bevorzugt eingesetzt. Der Leitzeitpunkt nach Strom Null (Zündwinkelverzögerung) wird vom Gate-Anschluss gesteuert. Jeder Thyristor kann im Prinzip innerhalb einer halben Periode abgeschaltet werden. Trotzdem können innerhalb der Verzögerungen von mehreren Millisekunden zwischen einer Lichtbogenspannungsänderung (z. B. einem Kurzschluss) und der Ansteuerung der Thyristoren die Ströme erheblich ansteigen. Um die Anstiegsrate des Stroms zu reduzieren, ist es normal, eine Drossel in die Gleichstromschleife einzufügen, da die natürliche Reaktanz der Hochstrom-Gleichstromschleife unzureichend ist.

Diese Drosseln sind so bemessen, dass sie eine Induktivität im Bereich von 100 Mikro-Henry bis 400 Mikro-Henry aufweisen. Da sie den vollen Gleichstrom aufnehmen, sind die ohmschen Verluste erheblich und können nur innerhalb akzeptabler Grenzen gehalten werden, indem ein angemessener Abschnitt des Kupfers oder Aluminiums verwendet wird, aus dem die Spulen bestehen. Thyristoren sind jeweils in der Lage, einige kA und einige kV Verpolung zu handhaben. Jeder Zweig besteht aus einer Anordnung von in Reihe und parallel geschalteten Thyristoren. Als Schutzmaßnahmen werden Sicherungen und Spannungsausgleichswiderstände verwendet. Die Kühlung erfolgt durch entionisiertes Wasser.

Elektrische Eigenschaften des DC-EAF – Die Thyristorsteuerung wird normalerweise so gewählt, dass der Strom konstant gehalten wird. Damit ist auch der Wechselstrom vor dem Gleichrichter konstant, ebenso wie der Primärstrom. Betrachtet man die Leistungen an der AC-Primärseite, so ist ersichtlich, dass konstanter Strom bedeutet, dass MVA konstant ist. Die Charakteristik von MW als Funktion von MVAR ist daher ein Kreisquadrant, für den (Quadrat von MW) + (Quadrat von MVAR) =(Quadrat von MVA) =konstant ist. Normalerweise ist die Steigung der Volt / Ampere-Linie linear und fällt bei 100 kA typischerweise um 100 V ab. So kann beispielsweise bei 100 kA die Thyristorsteuerung durch Variieren des Zündwinkels über einen Lichtbogenspannungsbereich von ca. 900 V bis zum Kurzschluss konstanten Strom halten.

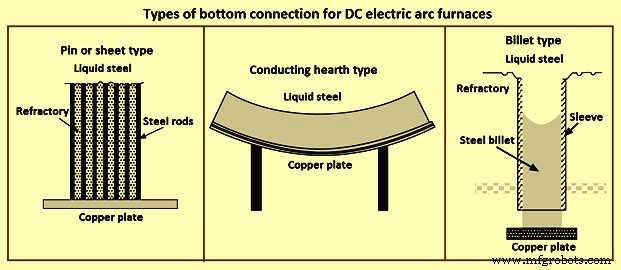

Untere Anschlüsse – Um mit einem einzigen Gleichstromlichtbogen zu arbeiten, muss eine elektrische Verbindung (die positive Anode) zur Stahlladung hergestellt werden. Für dieses Problem wurden verschiedene Lösungen entwickelt. Einige Typen der unteren Anschlüsse für DC-EAF sind in Abb. 6 dargestellt.

Abb. 6 Arten von unteren Verbindungen

Bei einem Typ wird der Anodenstrom auf viele Stahlstäbe aufgeteilt, die in einen gestampften feuerfesten Block eingebettet sind. Die Stäbe mit einem Durchmesser von rund 25 mm können einen Meter lang sein und sind durch eine Kupferplatte unterhalb des Ofenmantels verbunden. Der gesamte Anodenblock kann einen Durchmesser von 1 m bis 2 m haben. Eine Variation des Stifttyps besteht darin, dünne Stahlbleche zu verwenden, die wiederum in feuerfestes Material eingebettet sind. Eine andere Variante besteht darin, einen Stahlknüppel mit einem Durchmesser von 250 mm zu verwenden, der durch eine isolierte Hülse geführt wird, was zu einer gekühlten Kupferverbindung unterhalb des Ofenmantels führt. Bei allen drei Ausführungen (Stift, Blech oder Knüppel) schmilzt die Oberseite des Stahlleiters durch die Hitzeeinwirkung. Es verfestigt sich während des Ausschaltens und nach der Schrottbeschickung wieder.

Eine Alternative zu den Stahl-zu-Stahl-Stromkonstruktionen ist eine, bei der der Strom durch leitfähige feuerfeste Materialien zu einer Kupferbodenplatte mit großem Durchmesser geführt wird. Bei allen Bodenanschlussarten muss zwischen dem Anodenanschluss und dem Ofenmantel eine Isolierung vorhanden sein. Dadurch soll die Wahrscheinlichkeit verringert werden, dass Strom durch das Gehäuse direkt zu den Anodenstromschienen fließt

Die Stromqualität ist das Hauptanliegen des Stromversorgungssystems in einer EAF-Einheit. Flicker-, Leistungsfaktor- und Oberschwingungsgrenzen müssen eingehalten werden. Ein effektiver Elektrodensteuerungsalgorithmus reduziert das Umschalten des Transformators und die richtige Dimensionierung der DC-Drossel und der Oberwellenfilter sind erforderlich, um die Anforderungen des Versorgungsunternehmens zu erfüllen. Darüber hinaus sind eine optionale aktive Flickerreduzierung und eine kontinuierliche Leistungsfaktorkorrektur durch einen Static Var Compensator (SVC) erforderlich, um die Einhaltung der strengsten Versorgungsanforderungen zu gewährleisten und/oder den Betrieb in abgelegenen Gebieten mit schwachen Netzbedingungen zu ermöglichen.

Flicker wird hauptsächlich durch Blindleistungsschwankungen verursacht. Daher ist eine Schnellvorlaufverbindung erforderlich, die Informationen von der Gleichrichtersteuerung an die SVC-Steuerung sendet, was die Berechnung des tatsächlichen Blindleistungsverbrauchs des Ofens ermöglicht. Diese Informationen werden verwendet, um die Flimmerminderungsleistung zu verbessern. Das Ergebnis der Verwendung eines SVC-Systems ist (i) eine höhere durchschnittliche Leistungsaufnahme im Vergleich zur herkömmlichen Var-Kompensation, (ii) eine kontinuierliche Leistungsfaktorkorrektur nahe Eins, (iii) eine Steuerung der Ofenbusspannung, (iv) keine unsymmetrische Last im Netzwerk , und (v) niedrige Flicker- und Oberschwingungspegel selbst in schwachen Netzen.

Für eine höhere Produktivität ist ein Lichtbogenstabilisator erforderlich. Für einen produktiven Betrieb ist ein stabiler Prozess unerlässlich. Die Verwendung eines optimierten DC-Drosseldesigns (geringe Verluste) zur Glättung des Elektrodenstroms trägt dazu bei, dass ein stabiler Lichtbogen jederzeit aufrechterhalten wird. Das Ergebnis ist (i) geringere Belastung des Elektrodenhydrauliksystems, (ii) weniger Vibration, (iii) geringerer Elektrodenverbrauch, (iv) höhere Produktivität, (v) noch größere Flimmerreduzierung und (vi) geringere Strahlungsverluste.

Im Fall des DC-EAF haben die Thyristoren zwei Kupferanschlüsse, von denen einer am EAF-Stromkabel und der andere an der unteren Ofenelektrode befestigt ist. Die untere Ofenelektrode ist normalerweise starr, da während des Betriebs des Ofens keine Bewegung erforderlich ist. Der Abschluss an den Thyristoren ist im Prinzip analog zum Dreieckschluss, unterscheidet sich aber physikalisch erheblich. Hinsichtlich der Wartungsaspekte für die Dreiecksschließung können die gleichen Konzepte jedoch auf den Gleichstrombetrieb angewendet werden.

DC-EAF-Operationen

Der Fortschritt in der Hochleistungs-Halbleiter-Schalttechnologie brachte kostengünstige DC-Leistungsversorgungen hervor. Aufgrund dieser Fortschritte wurde der Hochleistungs-DC-Ofenbetrieb machbar. Der DC-EAF ist durch die Gleichrichtung von dreiphasigen Ofentransformatorspannungen durch thyristorgesteuerte Gleichrichter gekennzeichnet. Diese Geräte sind in der Lage, die Größe des DC-Lichtbogenstroms kontinuierlich zu modulieren und zu steuern, um einen stabilen Betrieb zu erreichen. Gleichstromöfen verwenden nur eine Graphitelektrode, wobei die Gegenelektrode in den Ofenboden integriert ist. Es gibt verschiedene Arten von Bodenelektroden, leitfähiger Herdboden, leitfähiger Stiftboden, Einzel- oder Mehrfachbarren und leitfähige Rippen in einem monolithischen Magnesitherd.

Alle diese Ausführungen der unteren Gegenelektrode haben sich bewährt. Diejenigen, die am häufigsten verwendet zu werden scheinen, sind der leitfähige Stiftboden, bei dem eine Anzahl von Stiften an einer Platte befestigt sind und den Rückweg bilden, und das untere Knüppeldesign. Die untere Elektrode ist beim Stifttyp luftgekühlt und beim Billet-Design wassergekühlt. Der Bereich zwischen den Stiften ist mit Stampfmasse gefüllt und die Spitze der Stifte befindet sich auf gleicher Höhe wie die innere Ofenauskleidung. Wenn sich das feuerfeste Material abnutzt, schmelzen auch die Stifte zurück.

DC-EAFs arbeiten mit einer heißen Ferse, um einen elektrischen Pfad zur Rückelektrode sicherzustellen. Während des Starts aus kalten Bedingungen wird eine Mischung aus Schrott und Schlacke verwendet, um einen anfänglichen elektrischen Pfad bereitzustellen. Sobald dieser eingeschmolzen ist, kann der Ofen mit Schrott beschickt werden.

Zu den frühen Vorteilen, die mit dem Gleichstrombetrieb erzielt wurden, gehörten ein geringerer Elektrodenverbrauch (20 % niedriger als bei Hochspannungs-Wechselstrom, 50 % niedriger als herkömmlicher Wechselstrom), ein geringeres Spannungsflimmern (50 % bis 60 % des herkömmlichen Wechselstrombetriebs) und ein geringerer Stromverbrauch (5 % bis 10 % niedriger als bei AC). Die obigen Ergebnisse wurden hauptsächlich an kleineren Öfen erzielt, die von AC- auf DC-Betrieb umgerüstet wurden. Einige größere DC-Ofeninstallationen erzielten jedoch nicht sofort die behaupteten Vorteile. Insbesondere traten zwei besorgniserregende Bereiche auf, nämlich (i) Elektrodenverbrauch und (ii) feuerfester Verbrauch.

Mehrere DC-Ofenbetriebe stellten fest, dass die unter DC-Betrieb erwartete Abnahme des Elektrodenverbrauchs nicht eintrat. Viele Analysen der Elektrodenhersteller haben gezeigt, dass die physikalischen Bedingungen innerhalb der Elektroden für AC- und DC-Betrieb unterschiedlich sind. Infolgedessen wurde bei großen DC-Elektroden, die einen sehr großen Strom führen, im Vergleich zu AC-Operationen eine erhöhte Menge an Rissen und Abplatzungen beobachtet. Daher ist es notwendig geworden, Elektroden mit physikalischen Eigenschaften zu entwickeln, die besser für den Gleichstrombetrieb geeignet sind.

Die wirtschaftliche Maximalgröße für Gleichstromöfen ist tendenziell eine Funktion von Beschränkungen aufgrund der Elektrodengröße und der Strombelastbarkeit. Gegenwärtig scheint die maximale wirtschaftliche Größe für einen DC-Ofen mit einer einzelnen Graphitelektrode bei etwa 165 Tonnen zu liegen. Größere Ofengrößen können durch die Verwendung von mehr als einer Graphitelektrode untergebracht werden.

Bei einigen der frühen DC-Betriebe traten Probleme mit feuerfestem Verschleiß und der Lebensdauer der unteren Elektrode auf. Diese Probleme stehen in direktem Zusammenhang mit Lichtbogenfackeln innerhalb des Ofens. Das Anodendesign hat den größten Einfluss auf den Lichtbogen. Bei allen Gleichstromöfen wird der Lichtbogen aufgrund von Unsymmetrien in Magnetfeldern, die durch den Gleichstromkreis erzeugt werden, in die der Stromversorgung entgegengesetzte Richtung abgelenkt. Somit neigt der Lichtbogen dazu, sich auf einen Bereich innerhalb des Ofens zu konzentrieren, was einen heißen Punkt erzeugt und zu übermäßigem feuerfesten Verschleiß führt. Es wurden mehrere Lösungen entwickelt, um das Lichtbogenflackern zu kontrollieren oder zu eliminieren. Alle Bodenelektrodendesigns sind derzeit so konfiguriert, dass sie den Lichtbogen in die Mitte des Ofens zwingen.

Im Fall von unterem leitfähigem feuerfestem Material und dem Boden vom Stifttyp ist es notwendig, geteilte Zuleitungen zu der unteren Anode oder einer unteren Spule vorzusehen, was dazu beiträgt, das erzeugte Nettomagnetfeld zu modifizieren. Bei der Knüppelbodenkonstruktion wird die Strommenge zu jedem Knüppel zusammen mit der Richtung der Anodenversorgung gesteuert, um den Lichtbogen zu steuern. Das Design der unteren Rippe nutzt die Tatsache, dass eine elektrische Speisung an mehreren Punkten erfolgt, um die Lichtbogenablenkung zu steuern. Quadranten, die weiter vom Gleichrichter entfernt sind, werden mit höherem Strom versorgt als diejenigen, die näher am Gleichrichter liegen.

Einige sind der Meinung, dass die Möglichkeiten für eine stärkere Automatisierung von EAF-Aktivitäten für den DC-Ofen größer sind. Dies liegt daran, dass mit nur einer Elektrode mehr Platz sowohl auf der Oberseite als auch innerhalb des Ofens vorhanden ist. Der DC-Ofen wird voraussichtlich 10 % bis 35 % mehr kosten als ein vergleichbarer AC-Ofen. Berechnungen zur Amortisation zeigen jedoch, dass diese zusätzlichen Kosten aufgrund niedrigerer Betriebskosten in ein bis zwei Jahren wieder hereingeholt werden können.

Es wurde eine Studie durchgeführt, in der AC- und DC-Ofenbetrieb verglichen wurden, und es wurde festgestellt, dass die elektrischen Verluste im AC-Betrieb etwa 4 % und im DC-Betrieb 5,5 % betragen, wobei der Unterschied in absoluten Zahlen relativ unbedeutend ist. Der Unterschied im Gesamtenergieverbrauch zwischen AC- und DC-Öfen beträgt wahrscheinlich weniger als 9 kWh/Tonne zugunsten des DC-Ofens. Allerdings beeinflussen viele andere Variablen den Stromverbrauch und es ist schwierig, genaue Zahlen zu entwickeln.

Gleichstromöfen haben einen um etwa 25 % geringeren Elektrodenverbrauch als Wechselstromöfen, was typischerweise 0,4 kg/Tonne entspricht. Dieser Unterschied scheint bei kleineren AC-Öfen größer zu sein. Das Flimmern ist bei DC-Betrieb um etwa 60 % geringer, Fortschritte bei der Konfiguration von AC-Stromversorgungssystemen (zusätzliche Reaktanz) haben diesen Unterschied jedoch auf 40 % verringert.

Einige typische Ergebnisse, die für große DC-EAF-Operationen präsentiert wurden, sind Elektrodenverbrauch von 1 kg/Tonne bis 2 kg/Tonne Flüssigstahl, Stromverbrauch im Bereich von 350 kWh/Tonne Flüssigstahl bis 500 kWh/Tonne Flüssigstahl, Tap-to-Tap-Zeit im Bereich von 45 Minuten bis 120 Minuten und Standzeit von 1.500 bis 4.000 Heats. Es ist jedoch wichtig, sich daran zu erinnern, dass der Stromverbrauch stark von den Betriebspraktiken, der Zapftemperatur, der Verwendung von Hilfsbrennstoffen, der Art des Schrotts usw. abhängt.

Herstellungsprozess

- Im Laden gebaute elektrische Kaffeemühle

- E-Gitarre

- Elektrischer Teekessel

- Elektrische Decke

- Elektroauto

- Automatisierungssteuerung und Modellierung von Lichtbogenöfen

- Energieoptimierender Ofen

- Verwendung von heißem Metall für die Stahlerzeugung im Lichtbogenofen

- Verschiedene Arten von Lichtbogenschweißverfahren

- Lichtbogenschweißen verstehen