Verständnis der Koksherstellung in Koksofenbatterien als Nebenprodukt

Verständnis der Koksherstellung in Nebenprodukten von Koksofenbatterien

Koks ist einer der Grundstoffe, die in Hochöfen für die Umwandlung von Eisenerz in Roheisen (flüssiges Eisen) verwendet werden, das größtenteils anschließend zu Stahl verarbeitet wird. Der größte Teil des produzierten Kokses wird für die Produktion von Roheisen verwendet. Koks wird auch von einer Reihe anderer Industrien verwendet, nämlich Eisengießereien, Nichteisenhütten und Chemiefabriken. Es wird auch in der Stahlherstellung als Aufkohlungsmaterial verwendet.

Koks und Koksnebenprodukte, einschließlich Kokereigas, werden durch Pyrolyse (Erhitzen unter Luftabschluss) geeigneter Kohlequalitäten hergestellt. Das Verfahren umfasst auch die Verarbeitung von Kokereigas zur Entfernung von Teer, Ammoniak (normalerweise als Ammoniumsulfat wiedergewonnen), Phenol, Naphthalin, Leichtöl und Schwefel und Sulfate unter Verbindungen von Kohle). die Erzeugung von Dampf und dann power.ur, bevor das Gas als Brennstoff zum Heizen der Öfen verwendet wird.

Die Kokereiindustrie besteht aus zwei Sektoren, integrierten Betrieben und Handelsbetrieben. Integrierte Anlagen gehören Eisen- und Stahlwerken oder sind mit ihnen verbunden, die Hochofenkoks hauptsächlich für den Verbrauch in ihren eigenen Hochöfen produzieren. Unabhängige Handelsbetriebe produzieren Hochofen- und/oder Gießereikoks zum Verkauf auf dem freien Markt. Diese Werke verkaufen die meisten ihrer Produkte an andere Werke, die in Hochöfen, Gießereien und Nichteisen-Schmelzbetrieben tätig sind.

Koks von guter Qualität wird im Allgemeinen durch Karbonisierung von Kokskohle von guter Qualität hergestellt. Kokskohlen sind als solche Kohlen definiert, die bei der Karbonisierung Erweichung, Quellung und Wiederverfestigung zu Koks durchlaufen. Eine wichtige Überlegung bei der Auswahl einer Kohlemischung ist, dass sie keinen hohen Koksofenwanddruck ausüben und sich ausreichend zusammenziehen sollte, damit der Koks aus dem Ofen geschoben werden kann. (Siehe Artikel unter den Links http://www.ispatguru.com/coking-coals/ und http://www.ispatguru.com/coal/.

Koks ist ein festes kohlenstoffhaltiges Material, das durch destruktive Destillation (auch als Karbonisierung bekannt) von aschearmer und vorzugsweise schwefelarmer Steinkohle hergestellt wird. Kohle wird in Öfen bei kontrollierter Temperatur von etwa 1100–1200 Grad C destilliert und Koks wird als brennbarer Rückstand erzeugt, der aus Restasche und festem Kohlenstoff besteht und dabei die in Kohle vorhandenen Verunreinigungen wie flüchtige Bestandteile (Teere, Öl und Fett usw.) werden ausgetrieben. Es wird davon ausgegangen, dass ein Anteil von etwa 25 % an flüchtigen Bestandteilen (VM) in der Kohle für Verkokungszwecke gut ist. Der Prozess der Destillation bei kontrollierter Temperatur erlaubt keine Verbrennung des in der Kohle vorhandenen Kohlenstoffs. Siehe Artikel unter dem Link http://www.ispatguru.com/carbonization-of-coal-for-metallurgical-coke-production/.

Aus Kohle gewonnener Koks ist im Allgemeinen grau, hart und porös. Koks, auch als low ash metallurgical coke (LAMC) bekannt, wird im Hochofen zur Herstellung von Eisen verwendet. Koks dient sowohl als Reduktionsmittel als auch als Brennstoffquelle, um die Wärme für den Prozess bereitzustellen. Koks wird auch in der Ferrolegierungs-, Graphit- und Rußindustrie verwendet. Siehe Artikel unter dem Link http://www.ispatguru.com/metallurgical-coke/.

Die Verkokungseigenschaften von Kohle sind entscheidend für die Kokerei. Verkokungseigenschaften sind wesentliche und einzigartige Eigenschaften von Kohle, die zum Verkoken verwendet wird. Wenn eine Kokskohle erhitzt wird, durchläuft sie einen Bereich, in dem sie sehr plastisch wird, weich wird, aufquillt und sich dann wieder verfestigt. Der wiederverfestigte Rückstand ist eine zellulare Koksmasse. Nicht verkokende Kohlen bilden bei der Destillation keinen Koks, sondern bilden einfach eine nicht kohärente oder schwach kohärente Kohle.

Die Eigenschaften der Koks- und Koksofenschubleistung werden durch mehrere Kohlequalitäts- und Batteriebetriebsvariablen beeinflusst, darunter (i) Kohlequalität, (ii) petrographische, chemische und rheologische Eigenschaften der Kohle, (iii) Partikelgröße, (iv) Feuchtigkeit Gehalt, (v) Schüttdichte, (vi) Verwitterung der Kohle, (vii) Verkokungstemperatur und Verkokungsgeschwindigkeit, (viii) Durchwärmzeit, (ix) Abschreckverfahren und (x) Kokshandhabung. Die Variabilität der Koksqualität ist gering, wenn alle diese Faktoren kontrolliert werden. Koksproduzenten verwenden sehr unterschiedliche Kohlen und wenden viele Verfahren an, um die Qualität des Kokses zu verbessern und die Koksofenproduktivität und Batterielebensdauer zu verbessern.

Die Kohle, die in Nebenprodukt-Koksöfen geladen wird, ist normalerweise eine Mischung aus zwei oder mehreren niedrig-, mittel- oder hochflüchtigen Kohlen, die normalerweise wenig Schwefel und Asche enthalten. Das Mischen ist normalerweise erforderlich, um die Eigenschaften des resultierenden Kokses zu kontrollieren, die Qualität und Quantität von Nebenprodukten zu optimieren und die Expansion zu vermeiden, die bestimmte Kohlearten aufweisen, die während des Verkokungsprozesses einen übermäßigen Druck auf die Ofenwände verursachen können.

Kohle wird in der Regel in Eisenbahnwaggons angeliefert. Zu den Schritten der Kohlevorbereitung für die Verkokung gehören Annahme, Vorzerkleinerung, Lagerung, Dosierung, Zugabe von Koksabfällen zur Kohlemischung, Endzerkleinerung, Mischen und Transport der Kohlemischung zum Kohleturm.

Förderbänder transportieren die Kohle je nach Bedarf vom Kohlelagerhaufen zu den Mischbunkern, wo die verschiedenen Kohlesorten gelagert werden. Die Kohle wird dann von den Mischbunkern zu einem Brecher befördert, wo sie auf eine Größe von minus 3,2 mm (mindestens 85 %) pulverisiert wird. Die gewünschte Größe hängt von der Reaktion der Kohle auf Verkokungsreaktionen und der letztendlich gewünschten Koksfestigkeit ab. Niedrigflüchtige Kohlen verkoken leichter, wenn die Partikelgröße klein ist, und kleinere Partikel sollen die Koksfestigkeit erhöhen.

Die pulverisierte Kohle wird dann gemischt und vermischt, und manchmal werden Wasser und Öl hinzugefügt, um die Schüttdichte der Mischung zu steuern. Das gemischte Kohlegemisch wird zu den Kohleturm-Vorratsbunkern auf der Oberseite der Koksofenbatterie transportiert.

Zu den speziellen Techniken der Kohlemischungsvorbereitung für die Verkokung gehören (i) selektives Zerkleinern von Kohlen unter Verwendung der pneumatischen Trennung, (ii) thermische Behandlung (Vorwärmen) der Kohlemischung vor dem Verkoken, (iii) teilweises Brikettieren der Kohlemischung und ( iv) Vorbereitung der Kohlemischung zum Pressen.

Das Beschickungsverfahren bei der Beschickung von oben erfolgt normalerweise durch Schwerkraft mit einem Kohlebeschickungswagen. Bei der Stampfbeschickung wird der Stampfkohlekuchen von der Seitentür des Ofenschiebers aus beschickt.

Bei der Top-Gravity-Ladung wird eine abgewogene Menge oder ein bestimmtes Volumen Kohle aus dem Kohleturm in einen Ladewagen entleert, der sich auf der Oberseite der Batterie bewegt. Der Beschickungswagen wird über dem leeren, heißen Ofen positioniert (Spotting genannt), die Deckel der Beschickungsöffnungen werden entfernt und die Kohle wird aus den Trichtern des Beschickungswagens in den Ofen entleert. Um das Entweichen von Gasen aus dem Ofen während der Beschickung zu minimieren, werden Gase aus dem Raum über der beschickten Kohle durch Dampfabsaugung in eine Sammelleitung gesaugt.

Beim Befüllen des Ofens bilden sich direkt unter den Beschickungsöffnungen Kohlespitzen. Diese Spitzen werden durch eine Nivellierstange aus Stahl eingeebnet, die von der Drückmaschine durch eine kleine Tür an der Seite des Ofens eingeführt wird, die als Nivellier- oder „Futter“-Tür bezeichnet wird. Der Nivellierungsprozess unterstützt eine gleichmäßige Verkokung und stellt einen klaren Dampfraum und Austrittstunnel für die Gase bereit, die sich während der Verkokung entwickeln, um zum Gassammelsystem zu strömen. Nach dem Befüllen werden die Nivellierklappe und die oberen Ladeanschlüsse geschlossen. Die Ladeöffnungen können mit einer feuchten Tonmischung, die als Kleber bezeichnet wird, abgedichtet werden. Die Absaugung wird abgeschaltet und die Gase in das Abzugssystem und die Sammelleitung geleitet.

Die thermische Destillation (Verkokungsprozess) findet in Ofengruppen statt, die als Koksofenbatterien bezeichnet werden. Eine Batterie besteht aus 20 bis 100 nebeneinander liegenden Öfen mit gemeinsamen Seitenwänden aus hochwertigem Quarz und anderen feuerfesten Steinen. Typischerweise sind die einzelnen Koksöfen 11 m bis 18,74 m lang, 0,35 m bis 0,5 m breit und 3,0 m bis 7,4 m hoch. Die Wand, die benachbarte Öfen trennt, sowie jede Endwand besteht aus einer Reihe von Heizzügen. Die meisten Nebenproduktbatterien haben vertikale Abzüge, aber einige Batterien mit sehr altem Design haben horizontale Abzüge. Im Gegensatz zu vertikalen Abzugsbatterien, die eine große Anzahl einzelner Abzugszüge entlang jeder Ofenwand umfassen, umfasst das Design des horizontalen Abzugssystems nur eine kleine Anzahl horizontaler Abzugszüge, die die Verbrennungsgase schlangenförmig von oben nach unten leiten.

Die Heizsysteme (unter Beschuss) fallen in zwei allgemeine Klassen, nämlich (i) unter Strahl und (ii) Kanonenabzug. Bei der Unterstrahlheizung wird das Rauchgas aus Rohrleitungen im Keller der Batterie in jeden Zug eingeführt. Der Gasfluss zu jedem Abzug kann dosiert und gesteuert werden. Das Gun-Schornsteinsystem führt das Gas durch einen horizontalen Gaskanal ein, der sich über die Länge jeder Wand etwas unterhalb der Bodenlinie des Ofens erstreckt. Kurze Kanäle führen nach oben zu einem Düsenstein am Boden jedes der vertikalen Züge. Moderne Batterien sind mit einem PVR-System ausgestattet, das über zwei vertikale Abzüge mit Rückführung von Abgasen verfügt.

Zu jedem Zeitpunkt verbrennt die Hälfte der Abzüge in einer bestimmten Wand Gas, während die andere Hälfte Abwärme von den Verbrennungsabzügen zu einem Wärmetauscher und dann zum Verbrennungskamin befördert. Alle 20 bis 30 Minuten „reversiert“ die Batterie und die ehemaligen Abwärmezüge werden zu Verbrennungszügen, während die ehemaligen Verbrennungszüge zu Abwärmezügen werden. Dieses Verfahren vermeidet das Schmelzen des Batteriemauerwerks (die Flammentemperatur liegt über dem Schmelzpunkt des Ziegels) und sorgt für eine gleichmäßigere Erwärmung der Kohlemasse. Jeder Ofen fasst je nach Ofenvolumen zwischen 15 und 50 Tonnen Kohle.

Abzugsschächte entfernen Gase, die während des destruktiven Destillationsprozesses entstehen. Prozesswärme entsteht durch die Verbrennung von Gasen zwischen den Verkokungskammern. Der Betrieb jedes Ofens in der Batterie ist zyklisch und die Zykluszeit wird als Verkokungszeit bezeichnet. Die Batterien enthalten üblicherweise eine ausreichend große Anzahl von Öfen, so dass die Ausbeute an Nebenprodukten im Wesentlichen kontinuierlich ist. Die einzelnen Öfen werden während des Verkokungszyklus in ungefähr gleichen Zeitintervallen beschickt und entladen. Die Verkokung dauert 15 bis 18 Stunden, um Hochofenkoks zu produzieren, und 25 bis 30 Stunden, um Gießereikoks zu produzieren. Die Verkokungszeit wird durch die Kohlemischung, den Feuchtigkeitsgehalt, die Unterfeuerungsrate und die gewünschten Eigenschaften des Kokses bestimmt.

Bei geringer Koksabnahme können die Verkokungszeiten für Hochofenkoks auf 24 Stunden und für Gießereikoks auf 48 Stunden verlängert werden. Die Verkokungstemperaturen reichen im Allgemeinen von 900 °C bis 1.100 °C und liegen auf der höheren Seite des Bereichs zur Herstellung von Hochofenkoks.

Während des Verkokungsprozesses kommt die Kohlecharge in direkten Kontakt mit den erhitzten Wandflächen und entwickelt sich zu einer aggregierten „plastischen Zone“. Wenn thermische Energie absorbiert wird, verdickt sich die plastische Zone und verschmilzt zur Mitte der Charge hin. Flüchtige Gase entweichen vor der Entwicklungszone durch Wärmeentwicklung von den Seitenwänden. Die im Zentrum der Koksmasse erreichte Höchsttemperatur beträgt üblicherweise 1.100 bis 1.500 °C. Bei dieser Temperatur verdampfen alle flüchtigen Stoffe aus der Kohlemasse und bilden einen hochwertigen metallurgischen Koks.

Das Eindringen von Luft in die Öfen wird verhindert, indem ein positiver Gegendruck von etwa 10 mm Wassersäule aufrechterhalten wird. Die bei der thermischen Destillation entstehenden Gase und Kohlenwasserstoffe werden über das Abzugssystem entfernt und zur Rückgewinnung in die Nebenproduktanlage geleitet.

Jeder Ofen wird gegen Ende der Verkokungsperiode von der Sammelleitung gedämpft, typischerweise wenn er als dritter oder vierter in die Reihe geschoben wird. Sobald ein Ofen gedämpft ist, wird die Standrohrkappe geöffnet, um den Druck zu entlasten. Flüchtige Gase, die durch das offene Standrohr austreten, werden entzündet, wenn sie sich nicht selbst entzünden, und können brennen, bis der Ofen geschoben wurde. Bei manchen Batterien entsteht durch das Öffnen beider Standrohre (bei einer Doppel-Hauptbatterie) oder eines Ladedeckels bei geöffnetem Standrohr ein Luftzug durch die Ofenoberseite. Diese als Bienenstock bekannte Praxis kann zu dicken dunklen Emissionen führen, wenn der Ofen nicht vollständig verkokt ist.

Am Ende der Verkokungsperiode werden die Türen an beiden Enden des Ofens entfernt, und der Glühkoks wird von der Koksseite des Ofens durch einen Stößel herausgedrückt, der von der Schubmaschine ausgefahren wird. Der Koks wird durch eine Koksführung in einen speziellen Schienenwagen, den so genannten Löschwagen, geschoben, der die Koksseite der Batterie durchquert. Der Löschwagen transportiert den Koks zu einem Löschturm, der sich typischerweise am Ende einer Reihe von Batterien befindet. Im Löschturm wird der heiße Koks mit Wasser überschwemmt, damit er an der Luft nicht weiterbrennt. Der abgeschreckte Koks wird auf einen geneigten „Kokskai“ abgelassen, damit überschüssiges Wasser ablaufen und der Koks auf eine angemessene Temperatur gekühlt werden kann. Tore entlang der Unterkante des Kais steuern die Geschwindigkeit, mit der der Koks auf das Förderband fällt, das ihn zu einem Brech- und Siebsystem befördert.

Im Fall von Coke Dry Cooling (CDC) ist der Löschwagen als Coke Bucket Car bekannt. Das CDC-System umfasst eine zweistufige CDC-Kammer (mit Vorkühl- und Kühlkammer), einen Boiler und ein Staubrückgewinnungsnetz. Heißer Koks wird in einen Kübelwagen geschoben, der den Koks zur CDC-Anlage transportiert. Der Koks wird in die Vorkühlkammer oben in der CDC-Kammer gefüllt. Überschüssiger Staub wird aus dem Vorkühlbereich ausgetragen und der heiße Koks chargenweise in die darunter liegende Kühlkammer chargiert. Inertgas (normalerweise Stickstoff) wird in einem geschlossenen Kreislauf zwischen der Kühlkammer und dem Kessel zirkuliert, wo die Wärme aus dem Koks zurückgewonnen und mit Wärmetauschern in Dampf umgewandelt wird. Gekühlter Koks wird vom Boden der Kühlkammer abgeführt. Siehe Artikel unter dem Link http://www.ispatguru.com/dry-cooling-of-coke/.

Das aus der Batterie gewonnene Kokerei-Rohgas wird verarbeitet, um Teer, Ammoniak (normalerweise als Ammoniumsulfat zurückgewonnen), Phenol, Naphthalin, Leichtöl und Schwefel zu entfernen, bevor das Gas als Brennstoff zum Beheizen der Öfen verwendet wird.

Während des Verkokens entwickelte Gase verlassen den Koksofen durch Standrohre, strömen in Schwanenhälse und strömen durch ein Klappenventil zur Gassammelleitung, die die Gase zur Nebenproduktanlage leitet. Diese Gase machen 20 bis 35 Gewichtsprozent der anfänglichen Kohlebeschickung aus und bestehen aus Wasserdampf, Teer, Leichtölen, schweren Kohlenwasserstoffen und anderen chemischen Verbindungen.

Das rohe Koksofengas verlässt die Öfen mit geschätzten Temperaturen von 760 °C bis 870 °C und wird schockgekühlt, indem recycelte Spüllauge in den Schwanenhals gesprüht wird. Dieses Spray kühlt das Gas auf 80 °C bis 100 °C ab, fällt Teer aus, kondensiert verschiedene Dämpfe und dient als Trägermedium für die kondensierten Verbindungen. Diese Produkte werden in einem Dekanter von der Lauge getrennt und anschließend zu Teer und Teerderivaten verarbeitet.

Das Gas wird dann entweder zu einem abschließenden Teerextraktor oder zu einem elektrostatischen Abscheider zur zusätzlichen Teerentfernung geleitet. Wenn das Gas den Teerextraktor verlässt, enthält es 75 % des Ammoniaks und 95 % des Leichtöls (hauptsächlich Benzol, Toluol und Xylol), die ursprünglich im Rohgas der Kokerei enthalten waren.

Das Ammoniak wird entweder als wässrige Lösung durch Wasserabsorption oder als Ammoniumsulfatsalz zurückgewonnen. Ammoniumsulfat wird in einem Sättiger, der eine Lösung von 5 % bis 10 % Schwefelsäure enthält, kristallisiert und durch einen Luftinjektor oder eine Zentrifugalpumpe entfernt. Das Salz wird in einer Zentrifuge getrocknet und entfernt.

Das den Sättiger bei etwa 60 °C verlassende Gas wird zu Endkühlern oder Kondensatoren geleitet, wo es typischerweise durch indirekten Wärmeaustausch auf etwa 24 °C gekühlt wird. Das gekühlte Gas wird in einen Leichtöl- oder Benzolwäscher geleitet, über den a zirkuliert wird Schwerölfraktion namens Waschöl oder Kohlenteeröl, die als Absorptionsmittel dient. Das Öl wird oben in den gepackten Absorptionsturm gesprüht, während das Gas durch den Turm nach oben strömt. Das Waschöl absorbiert etwa 2 % bis 3 % seines Gewichts an Leichtöl mit einer Entfernungseffizienz von etwa 95 % des Leichtöldampfes im Gas. Das angereicherte Waschöl wird durch eine Gegenstromdampf-Strippkolonne geleitet. Der Dampf und die Leichtöldämpfe strömen von der Destille nach oben durch einen Wärmetauscher zu einem Kondensator und Wasserabscheider. Das Leichtöl kann als Rohöl verkauft oder zur Rückgewinnung von Benzol, Toluol, Xylol und Solvent Naphtha verarbeitet werden.

Nach der Entfernung von Teer, Ammoniak und Leichtöl wird das Gas in vielen Kokereien einem abschließenden Entschwefelungsprozess unterzogen, um H2S zu entfernen, bevor es als Brennstoff verwendet wird. Das Kokereigas hat einen ziemlich hohen Heizwert in der Größenordnung von 4400 kcal/m³. Siehe Artikel unter den Links http://www.ispatguru.com/coke-oven-by-product-plant/ und http://www.ispatguru.com/coke-oven-gas-generation-and-usage/.

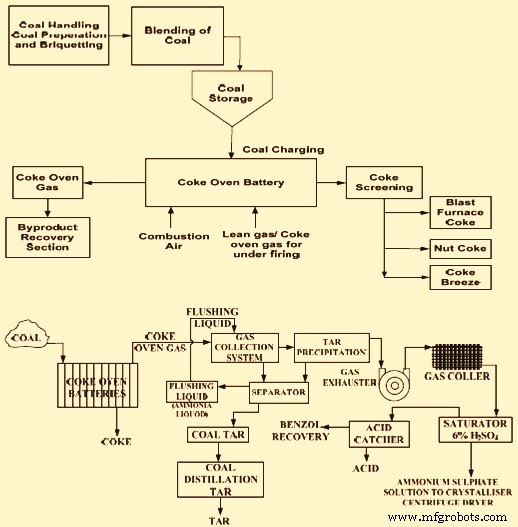

Ein typisches Flussdiagramm der Nebenprodukt-Koksofenanlage ist in Abb. 1 zu sehen.

Abb. 1 Typisches Flussdiagramm einer Kokerei als Nebenprodukt

Umweltprobleme

Der Koksofen ist eine Hauptquelle für flüchtige Luftemissionen. Beim Verkokungsprozess werden Feinstaub (PM), flüchtige organische Verbindungen (VOCs), mehrkernige aromatische Kohlenwasserstoffe (PAHs), Methan (etwa 100 g/Tonne Koks), Ammoniak, Kohlenmonoxid, Schwefelwasserstoff (H2S) (50–80 g) freigesetzt /Tonne Koks aus dem Schubbetrieb), Cyanwasserstoff (HCN) und Schwefeloxide (SOx) (wobei 30 % Schwefel in der Beschickung freigesetzt werden). Auch bei der Rückgewinnung von Nebenprodukten können erhebliche Mengen an VOC freigesetzt werden. Für jede produzierte Tonne Koks fallen etwa 0,7 bis 7,4 kg PM, 2,9 kg SOx (zwischen 0,2 und 6,5 kg), 1,4 kg Stickoxide (NOx), 0,1 kg Ammoniak (NH3) und 3 kg VOC an (einschließlich 2 kg Benzol) können in die Atmosphäre freigesetzt werden, wenn kein Dampfrückgewinnungssystem vorhanden ist.

Der Kohleumschlag kann etwa 10 % der Feinstaubbelastung ausmachen. Kohlebeschickung, Koksschub und Abschreckung sind Hauptquellen von Staubemissionen.

Abwasser wird mit einer durchschnittlichen Rate im Bereich von 0,3 bis 4 Kubikmeter pro Tonne verarbeitetem Koks erzeugt. Große Abwasserströme entstehen bei der Kühlung des Kokereigases und der Verarbeitung von Ammoniak, Teer, Naphthalin, Phenol und Leichtöl. Prozessabwasser kann 10 mg/l Benzol, 1.000 mg/l biochemischen Sauerstoffbedarf (BSB) (4 kg/t Koks), 1.500–6.000 mg/l chemischen Sauerstoffbedarf (CSB), 200 mg/l enthalten Gesamtschwebstoffe und 150–2.000 mg/l Phenole (0,3–12 kg/t Koks). Abwässer enthalten auch PAK in signifikanten Konzentrationen (bis zu 30 mg/l), Ammoniak (0,1–2 kg Stickstoff/t Koks) und Cyanide (0,1–0,6 kg/t Koks)

Koksproduktionsanlagen erzeugen andere feste Prozessabfälle als Koksgrus (der durchschnittlich 1 kg/t Produkt ausmacht). Die meisten festen Abfälle enthalten gefährliche Bestandteile wie Benzol und PAK. Zu den besorgniserregenden Abfallströmen gehören Rückstände aus der Kohlenteergewinnung (normalerweise 0,1 kg/t Koks), dem Teerdekanter (0,2 kg/t Koks), der Teerlagerung (0,4 kg/t Koks), der Leichtölverarbeitung (0,2 kg/t Koks). t Koks), Abwasserbehandlung (0,1 kg/t Koks), Naphthalinsammlung und -rückgewinnung (0,02 kg/t Koks), Teerdestillation (0,01 kg/t Koks) und Schlämme aus der biologischen Abwasserreinigung.

Herstellungsprozess

- Batterie

- Mikrowelle

- Arduino-Power

- Automatisierungs-, Steuerungs- und Messsystem einer Kokerei

- Erzeugung und Nutzung von Kokereigas

- Vergasung von Kohle

- Koksofenbatterie ohne Wiederherstellung

- Rückgewinnung von Ammoniak bei der Produktion von Koks aus Kokskohle

- Verständnis des Prozesses zur Herstellung von Feingussschalen

- Batterie in Autos verwendet verstehen