Abwärmerückgewinnungstechnologien

Abwärmerückgewinnungstechnologien

Abwärme ist die Energie, die mit Abluftströmen, Abgasen und/oder Prozessprodukten verbunden ist, die einen Prozess verlassen und in die Atmosphäre gelangen. Es ist die Energie, die in verschiedenen Prozessen erzeugt wird und die keiner praktischen Verwendung zugeführt wird und verloren geht oder in die Atmosphäre verschwendet wird. Es ist die Energie, die aus einem Prozess bei einer Temperatur verworfen wird, die hoch genug ist, um die Rückgewinnung eines Teils der Energie für nützliche Zwecke auf wirtschaftliche Weise zu ermöglichen

In der Definition von Abwärme ist impliziert, dass sich die die Wärme transportierenden Abfallströme schließlich mit atmosphärischer Luft oder Grundwasser vermischen und dass die in diesen Strömen enthaltene Energie nicht mehr als nutzbare Energie verfügbar ist. Die Aufnahme von Abfallenergie durch die Umgebung wird oft als thermische Verschmutzung bezeichnet.

Die Rückgewinnung von Abwärme kann durch verschiedene Abwärmerückgewinnungstechnologien (WHR) durchgeführt werden, um wertvolle Energiequellen bereitzustellen und den Gesamtenergieverbrauch zu senken. Es sind mehrere WHR-Technologien verfügbar, die zur Erfassung und Rückgewinnung der Abwärme verwendet werden können.

Eine beträchtliche Menge an Energie, die in industriellen Prozessen verwendet wird, wird als Wärme in Form von Abgasen, Luftströmen und Flüssigkeiten/Feststoffen verschwendet, die den Prozess verlassen. Es ist technisch und wirtschaftlich nicht machbar, die gesamte Abwärme zurückzugewinnen. Ein verstärkter Einsatz von WHR-Technologien dient auch der Reduzierung von Treibhausgasemissionen (THG).

WHR-Technologien bestehen aus der Erfassung und Übertragung der Abwärme aus einem Prozess mit einem Gas, einer Flüssigkeit oder einem Feststoff als zusätzliche Energiequelle zurück in das System. Die Energiequelle kann zur Erzeugung zusätzlicher Wärme oder zur Erzeugung elektrischer und mechanischer Leistung verwendet werden. Abwärme kann bei jeder Temperatur abgeführt werden. Je höher die Temperatur der Abwärme ist, desto höher ist in der Regel die Qualität der Abwärme und desto einfacher ist die Optimierung des WHR-Prozesses. Daher ist es wichtig, die maximale Menge an rückgewinnbarer Wärme mit dem höchsten Potenzial aus einem Prozess zu ermitteln und sicherzustellen, dass die maximale Effizienz eines WHR-Systems erreicht wird

Abwärmequellen umfassen normalerweise Wärmeverluste, die durch Leitung, Konvektion und Strahlung von den Produkten, Geräten und Prozessen übertragen werden, sowie Wärme, die von Verbrennungsprozessen abgegeben wird. Wärmeverluste können in (i) Hochtemperaturwärme, (ii) Mitteltemperaturwärme und (iii) Niedertemperaturwärme eingeteilt werden. WHR-Technologien sind für jede Art von Abwärme verfügbar, um die bestmögliche WHR-Effizienz zu erreichen.

Hochtemperatur-WHR besteht aus der Rückgewinnung von Abwärme bei Temperaturen über 400 °C, der mittlere Abwärmebereich liegt zwischen 100 °C und 400 °C und der niedrige Abwärmebereich liegt bei Temperaturen unter 100 °C. Im Allgemeinen am meisten der Abwärme stammt im Hochtemperaturbereich aus direkten Verbrennungsprozessen, im Mitteltemperaturbereich aus dem Abgas von Verbrennungsanlagen und im Niedertemperaturbereich aus Teilen, Produkten und der Ausrüstung von Prozessanlagen.

Je nach Art und Quelle der Abwärme und um zu begründen, welches Abwärmerückgewinnungssystem verwendet werden kann, ist es wichtig, die Menge und den Grad der aus dem Prozess zurückgewinnbaren Wärme zu untersuchen. Es gibt drei wichtige Parameter, die bei der Quantifizierung der Abwärme verwendet werden. Diese Parameter sind (i) Quantität, (ii) Qualität und (iii) zeitliche Verfügbarkeit.

Die Menge bzw. Menge an verfügbarer Abwärme lässt sich mit der Gleichung Q =V x d x Cp x (T1-T2) berechnen. Hier ist Q der Wärmeinhalt, V ist die Durchflussrate des Stoffes, der die Wärme transportiert, d ist die Dichte des Stoffes, Cp ist die spezifische Wärme des Stoffes und (T1-T2) ist die Differenz der Stofftemperatur zwischen die höchste Endtemperatur im Auslass (T2) und die Anfangstemperatur im Einlass (T1) des Systems. Die Menge an verfügbarer Abwärme kann auch als Enthalpiefluss des Abfallstroms ausgedrückt werden und ist durch die Gleichung H =m x h gegeben, wobei H die Gesamtenthalpierate des Abfallstroms ist, m der Massendurchfluss des Abfallstroms ist und h ist die spezifische Enthalpie des Abfallstroms.

Die Qualität kann grob anhand der Temperatur des Abfallstroms ausgedrückt werden. Je höher die Temperatur, desto mehr Abwärme steht für die Rückgewinnung zur Verfügung. WHR aus Quellen niedrigerer Temperatur, wie Kühlwasser aus Maschinen und Kondensatoren, ist im Allgemeinen etwas schwieriger und beinhaltet typischerweise den Einsatz von Wärmepumpen, um die Temperatur auf eine geeignete Temperatur für seine Rückgewinnung zu erhöhen.

Die zeitliche Verfügbarkeit ist ein Maß für die Verfügbarkeit von Abwärme zu Zeiten, in denen sie benötigt wird. Die Anpassung der Verfügbarkeit der Abwärme an die Endlast ist ein wichtiger Aspekt für die Effektivität von WHR. Die Verwertbarkeit von Abwärme hängt also nicht nur von der verfügbaren Menge ab, sondern auch davon, ob ihre Qualität den Anforderungen der potentiellen Last entspricht und ob sie zu den Zeiten verfügbar ist, zu denen sie benötigt wird (zeitliche Verfügbarkeit).

Eine kostengünstige WHR und Wiederverwendung beinhaltet die Identifizierung von Abwärmequellen in ausreichender Qualität, Menge und zeitlicher Verfügbarkeit sowie von Heizlasten, die die zurückgewonnene Abwärme wiederverwenden können. Es gibt mehrere Prozesse im niedrigen bis mittleren Temperaturbereich, die Abwärme wiederverwerten können. Diese Verfahren werden in unterschiedlichen Branchen eingesetzt. Beispielsweise sind bestimmte Destillationsvorgänge ideal für Wärmepumpensysteme mit offenem Kreislauf, die den „Kopf“-Destillationsdampf mechanisch erneut komprimieren, der dann im Reboiler kondensieren kann, wo er das „Bodenprodukt“ in der Destillationskolonne verdampft. Diese Anwendungen beinhalten normalerweise kleine Temperaturunterschiede und sind oft kostengünstiger als die Verwendung einer Brennstoffverbrennung zum Erhitzen des Aufkochers und eines Kühlturms zum Abführen der Wärme im Destillat.

Die Bewertung der Machbarkeit von WHR erfordert die Charakterisierung der Abwärmequelle und des Stroms, an den die Wärme übertragen wird. Wichtige Parameter des Abwärmestroms, die bestimmt werden müssen, umfassen (i) Wärmemenge, (ii) Wärmetemperatur/-qualität, (iii) Zusammensetzung, (iv) zulässige Mindesttemperatur und (v) Betriebspläne, Verfügbarkeit und andere Logistik . Diese Parameter ermöglichen eine Analyse der Qualität und Quantität des Stroms und geben auch Einblick in mögliche Material-/Konstruktionsbeschränkungen. Beispielsweise ist die Korrosion von Wärmeübertragungsmedien bei WHR von erheblicher Bedeutung, selbst wenn die Qualität und Quantität des Stroms akzeptabel ist.

WHR-Optionen und -Technologien

Zu den Ansätzen für WHR gehören (i) Wärmeübertragung zwischen Gasen und/oder Flüssigkeiten, (ii) Wärmeübertragung auf die in Öfen eintretende Ladung, (iii) Erzeugung von mechanischer und/oder elektrischer Energie oder (iv) Nutzung von Abwärme mit a Wärmepumpe zum Heizen oder Kühlen von Einrichtungen. Die Terminologie für WHR-Technologien variiert häufig zwischen verschiedenen Branchen. Die wichtigsten WHR-Technologien werden im Folgenden beschrieben.

Wärmetauscher

Wärmetauscher werden normalerweise verwendet, um Wärme von Verbrennungsabgasen auf Verbrennungsluft zu übertragen, die in den Ofen eintritt. Da vorgewärmte Verbrennungsluft mit einer höheren Temperatur in die Feuerung eintritt, muss weniger Energie durch den Brennstoff zugeführt werden. Übliche Technologien, die für die Luftvorwärmung verwendet werden, umfassen Rekuperatoren, Ofenregeneratoren, Brennerregeneratoren, Rotationsregeneratoren und passive Luftvorwärmer.

Rekuperator – Rekuperatoren gewinnen die Abwärme des Abgases in Anwendungen mit mittleren bis hohen Temperaturen zurück. Rekuperatoren können auf Strahlung, Konvektion oder einer Kombination aus beidem basieren.

Ein einfacher Strahlungsrekuperator besteht aus zwei konzentrischen Leitungslängen. Heiße Abgase strömen durch den Innenkanal und die Wärmeübertragung wird hauptsächlich an die Wand und an die kalte Zuluft in der Außenhülle abgestrahlt. Die vorgewärmte Hüllenluft gelangt dann zu den Ofenbrennern. Der Konvektions- oder Röhrenrekuperator (Wärmetauscher) leitet die heißen Gase durch Röhren mit relativ kleinem Durchmesser, die in einem größeren Mantel enthalten sind. Die einströmende Verbrennungsluft tritt in den Mantel ein und wird um die Rohre geleitet, wobei sie Wärme aus dem Abgas aufnimmt. Eine weitere Alternative ist der kombinierte Strahlungs-/Konvektionsrekuperator. Das System umfasst einen Strahlungsabschnitt gefolgt von einem Konvektionsabschnitt, um die Wirksamkeit der Wärmeübertragung zu maximieren.

Rekuperatoren werden entweder aus metallischen oder keramischen Materialien hergestellt. Metallische Rekuperatoren werden in Anwendungen mit Temperaturen unter 1100 °C verwendet, während Wärmerückgewinnung bei höheren Temperaturen besser für Keramikrohr-Rekuperatoren geeignet ist. Diese können mit Temperaturen auf der heißen Seite von bis zu 1550 °C und Temperaturen auf der kalten Seite von etwa 1000 °C betrieben werden.

Regenerator – Es gibt zwei Arten von Regeneratoren, nämlich (i) Ofenregeneratoren und (ii) Rotationsregeneratoren oder Wärmerad. Im Falle eines Regeneratorofens bestehen Regenerativöfen aus zwei Backsteinkammern, durch die abwechselnd heiße und kalte Luft strömen. Wenn Verbrennungsabgase durch eine Kammer strömen, nehmen die Ziegel Wärme aus dem Verbrennungsgas auf und es kommt zu einem Temperaturanstieg. Der Luftstrom wird dann so eingestellt, dass die einströmende Verbrennungsluft durch das heiße Schachbrettwerk strömt, das Wärme auf die in den Ofen eintretende Verbrennungsluft überträgt. Es werden zwei Kammern verwendet, sodass die eine Wärme aus den Abgasen aufnimmt und die andere Wärme an die Verbrennungsluft abgibt. Die Richtung des Luftstroms wird nach einem Zeitintervall geändert. Regeneratoren werden am häufigsten mit Koksöfen verwendet und wurden historisch mit offenen Herdöfen verwendet, die früher für die Stahlerzeugung verwendet wurden. Regeneratoren werden auch verwendet, um die Heißwinde vorzuwärmen, die für Windöfen bereitgestellt werden, die in der Eisenherstellung verwendet werden. Regeneratoren in Windöfen sind jedoch keine Wärmerückgewinnungsanwendung, sondern einfach das Mittel, mit dem bei der Gasverbrennung freigesetzte Wärme auf die heiße Blasluft übertragen wird. Regeneratorsysteme eignen sich besonders für Hochtemperaturanwendungen mit verschmutzten Abgasen. Ein Hauptnachteil von Ofenregeneratoren sind die große Größe und die hohen Kapitalkosten.

Im Fall von rotierenden Regeneratoren arbeiten sie ähnlich wie die festen Regeneratoren, da die Wärmeübertragung erleichtert wird, indem Wärme in einem porösen Medium gespeichert wird und indem der Strom heißer und kalter Gase durch den Regenerator abwechselnd strömt. Rotationsregeneratoren werden manchmal auch als Luftvorwärmer und Wärmeräder bezeichnet. Sie verwenden eine rotierende poröse Scheibe, die über zwei parallele Rohre angeordnet ist, von denen eines das heiße Abgas und das andere kaltes Gas enthält. Die aus einem Material mit hoher Wärmekapazität bestehende Scheibe dreht sich zwischen den beiden Rohren und überträgt Wärme von dem Heißgasrohr auf das Kaltgasrohr. Wärmeräder sind aufgrund der durch hohe Temperaturen erzeugten thermischen Belastung im Allgemeinen auf Anwendungen bei niedrigen und mittleren Temperaturen beschränkt. Große Temperaturunterschiede zwischen den beiden Rohren können zu unterschiedlicher Ausdehnung und großen Verformungen führen, wodurch die Integrität der Rohrrad-Luftdichtungen beeinträchtigt wird. In einigen Fällen können Keramikräder für Anwendungen bei höheren Temperaturen verwendet werden. Eine weitere Herausforderung bei Wärmerädern besteht darin, eine Kreuzkontamination zwischen den beiden Gasströmen zu verhindern, da Verunreinigungen im porösen Material des Rads transportiert werden können.

Ein Vorteil des Wärmerads besteht darin, dass es sowohl zur Rückgewinnung von Feuchtigkeit als auch von Wärme aus Reingasströmen ausgelegt werden kann. Bei Konstruktion mit hygroskopischen Materialien kann Feuchtigkeit von einem Rohr auf das andere Rohr übertragen werden. Dies macht die Wärmeräder besonders nützlich in Klimatisierungsanwendungen, wo einströmende heiße, feuchte Luft Wärme und Feuchtigkeit auf kalte Abluft überträgt. Neben der Hauptanwendung in Raumheizungs- und Klimaanlagen werden Wärmeräder in begrenztem Umfang auch in Normaltemperaturanwendungen eingesetzt.

Passive Luftvorwärmer – Passive Luftvorwärmer sind Gas-zu-Gas-Wärmerückgewinnungsanlagen für Anwendungen bei niedrigen bis mittleren Temperaturen, bei denen eine Kreuzkontamination zwischen zwei Gasströmen verhindert werden soll. Passive Vorwärmer können von zwei Arten sein, nämlich (i) Plattentyp und (ii) Wärmerohr.

Der Plattenwärmetauscher besteht aus mehreren parallelen Platten, die getrennte Kanäle für heiße und kalte Gasströme bilden. Warme und kalte Strömungen wechseln sich zwischen den Platten ab und ermöglichen beträchtliche Bereiche für die Wärmeübertragung. Diese Systeme sind im Vergleich zu Wärmerädern weniger anfällig für Verunreinigungen, aber sie sind oft sperriger, teurer und anfälliger für Verschmutzungsprobleme.

Der Heatpipe-Wärmetauscher besteht aus mehreren Rohren mit verschlossenen Enden. Jedes Rohr enthält eine kapillare Dochtstruktur, die die Bewegung des Arbeitsfluids zwischen dem heißen und dem kalten Ende des Rohrs erleichtert. In diesem Wärmetauscher strömen heiße Gase über ein Ende des Wärmerohrs, wodurch das Arbeitsmedium im Inneren des Rohrs verdampft. Druckgradienten entlang des Rohrs bewirken, dass sich der heiße Dampf zum anderen Ende des Rohrs bewegt, wo der Dampf kondensiert und Wärme auf das kalte Gas überträgt. Das Kondensat zirkuliert dann durch Kapillarwirkung zurück zur heißen Seite des Rohrs.

Regenerations-/Rekuperationsbrenner – Diese Brenner enthalten regenerative oder rekuperative Systeme. Sie sind einfacher und kompakter in Design und Konstruktion als eigenständige Regenerativöfen oder Rekuperatoren. Diese Systeme bieten eine erhöhte Energieeffizienz im Vergleich zu Brennern, die mit Umgebungsluft betrieben werden. Ein selbstrekuperierender Brenner enthält Wärmeaustauschflächen als Teil des Brennerkörperdesigns, um Energie aus dem austretenden Rauchgas einzufangen, das durch den Körper zurückströmt. Selbstregenerierende Brenner leiten Abgase durch den Brennerkörper in ein Gehäuse aus feuerfesten Medien und arbeiten paarweise ähnlich wie ein regenerativer Ofen. Typischerweise haben rekuperative Brennersysteme eine geringere Wärmeaustauschfläche und regenerative Brennersysteme eine geringere Masse als eigenständige Einheiten. Daher ist ihre Energierückgewinnung geringer, aber ihre niedrigeren Kosten und die einfache Nachrüstung machen sie zu einer attraktiven Option für die Energierückgewinnung.

Rippenrohrwärmetauscher/Economizer – Rippenrohrwärmetauscher werden zur Rückgewinnung von Wärme aus Abgasen mit niedriger bis mittlerer Temperatur zum Erhitzen von Flüssigkeiten verwendet. Das Rippenrohr besteht aus einem runden Rohr mit angebrachten Rippen, die die Oberfläche und die Wärmeübertragungsraten maximieren. Flüssigkeit fließt durch die Rohre und erhält Wärme von heißen Gasen, die durch die Rohre strömen. Ein Rippenrohrwärmetauscher, bei dem Kesselabgase zur Speisewasservorwärmung verwendet werden, wird allgemein als „Economizer“ des Kessels bezeichnet.

Abhitzekessel – Waste Heat Boiler (WHB) ist ein Wasserrohrkessel, der Abgase mittlerer bis hoher Temperatur zur Dampferzeugung nutzt. WHBs sind in einer Vielzahl von Kapazitäten erhältlich, die Gaseinlässe von 1500 m³/Stunde bis 1,5 Millionen m³/Stunde ermöglichen. In Fällen, in denen die Abwärme nicht ausreicht, um den gewünschten Dampf zu erzeugen, werden normalerweise Zusatzbrenner oder ein Nachbrenner hinzugefügt, um eine höhere Dampfleistung zu erreichen. Der Dampf kann zur Prozesswärme oder zur Stromerzeugung genutzt werden. Die Erzeugung von überhitztem Dampf erfordert im Allgemeinen die Hinzufügung eines externen Überhitzers zum System.

Vorwärmung laden

Lastvorwärmung bezieht sich auf alle Bemühungen, ein System verlassende Abwärme zum Vorwärmen der in das System eintretenden Last zu nutzen. Das bekannteste Beispiel ist die Vorwärmung von Kesselspeisewasser, bei der ein Economizer Wärme von heißen Verbrennungsabgasen auf das in den Kessel eintretende Wasser überträgt. Andere Anwendungen nutzen die direkte Wärmeübertragung zwischen Verbrennungsabgasen und festen Materialien, die in den Ofen gelangen.

Während das Vorheizen von Kesselspeisewasser eine Standardpraxis ist, wird das Lastvorheizen von Material vor dem Schmelzen in direkt befeuerten Systemen nicht so häufig verwendet. Dies hat verschiedene Gründe, darunter Schwierigkeiten bei der Kontrolle der Produktqualität, Probleme im Zusammenhang mit Umweltemissionen und die erhöhte Komplexität und Kosten des Baus fortschrittlicher Ofenbeschickungs-/Wärmerückgewinnungssysteme. Dennoch hat die Wärmerückgewinnung durch Lastvorwärmung in den letzten Jahren verstärkt Beachtung gefunden. Die verfügbaren Technologien und Barrieren für unterschiedliche Beschickungsvorwärmöfen variieren erheblich je nach Art des Ofens und der betreffenden Beschickung.

Energierückgewinnungsoptionen und -technologien bei niedrigen Temperaturen

Während die Wirtschaftlichkeit oft die Machbarkeit von Niedertemperatur-WHR einschränkt, gibt es mehrere Anwendungen, bei denen minderwertige Abwärme zur Nutzung kostengünstig zurückgewonnen wurde. Die großen Mengen an Abwärme sind im Bereich von 40 °C bis 200 °C verfügbar, und es gibt die inhärenten Herausforderungen für ihre Rückgewinnung und Nutzung, die eine separate und eingehende Untersuchung der WHR bei niedrigen Temperaturen erfordern.

Der Großteil der industriellen Abwärme liegt im Niedertemperaturbereich. Zum Beispiel verwenden Verbrennungssysteme wie Boiler häufig Rückgewinnungstechnologien, die Abgase bei etwa 150 °C bis 180 °C ausstoßen. Außerdem können große Mengen an Abwärme in industriellem Kühlwasser und Kühlluft gefunden werden. Beispielsweise verursacht allein die Kühlung von Luftkompressoren eine beträchtliche Menge an Abwärme pro Jahr. Ein integriertes Stahlwerk (ISP) in Japan hat erfolgreich eine Stromerzeugungsanlage mit einer Kapazität von 3,5 MW installiert, die Kühlwasser bei nur 98 °C verwendet.

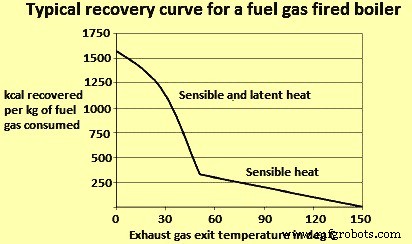

Im Fall von Verbrennungsabgasen kann beträchtliche Wärme zurückgewonnen werden, wenn in den Gasen enthaltener Wasserdampf auf niedrigere Temperaturen gekühlt wird. Häufig werden Mindesttemperaturgrenzen um 120 °C bis 150 °C angewandt, um zu verhindern, dass Wasser in den Abgasen kondensiert und korrosive Substanzen auf der Wärmetauscheroberfläche ablagert. Eine weitere Kühlung des Rauchgases kann jedoch die Wärmerückgewinnung erheblich steigern, indem die Rückgewinnung der latenten Verdampfungswärme ermöglicht wird. Die latente Wärme macht einen erheblichen Teil der in Abgasen enthaltenen Energie aus. Technologien, die den chemischen Angriff minimieren und gleichzeitig die Abgase unter den Kondensationspunkt kühlen, können durch die Rückgewinnung der latenten Verdampfungswärme eine erhebliche Steigerung der Energieeffizienz erzielen. Bild 1 zeigt die Energierückgewinnung bei unterschiedlichen Stack-Austrittstemperaturen. Wenn Gase von 150 °C auf 60 °C gekühlt werden, ergibt sich eine Effizienzsteigerung von 3 %. Das weitere Abkühlen der Gase auf 38 °C nimmt einen Teil der latenten Wärme auf und kann eine Effizienzsteigerung von 11 % bewirken.

Abb. 1 Energierückgewinnung bei unterschiedlichen Stack-Austrittstemperaturen

Es gibt drei Herausforderungen, denen die Niedertemperatur-Wärmerückgewinnung gegenübersteht. Diese Herausforderungen sind unten aufgeführt.

- Die Oberfläche des Wärmetauschers ist korrodiert. Wenn der im Abgas enthaltene Wasserdampf abkühlt, kondensiert ein Teil davon und lagert korrosive Feststoffe und Flüssigkeiten auf der Wärmetauscheroberfläche ab. Der Wärmetauscher muss so ausgelegt sein, dass er diesen korrosiven Ablagerungen standhält. Dies erfordert im Allgemeinen die Verwendung fortschrittlicher Materialien oder den häufigen Austausch der Komponenten des Wärmetauschers, was oft unwirtschaftlich ist.

- Für die Wärmeübertragung werden große Wärmetauscherflächen benötigt. Wärmeübertragungsraten sind eine Funktion der Wärmeleitfähigkeit des Wärmeaustauschmaterials, der Temperaturdifferenz zwischen den zwei Fluidströmen und der Oberfläche des Wärmetauschers. Da Niedertemperatur-Abwärme einen kleineren Temperaturgradienten zwischen zwei Fluidströmen beinhaltet, werden größere Oberflächenbereiche für die Wärmeübertragung benötigt. Dies begrenzt die Wirtschaftlichkeit von Wärmetauschern.

- Es besteht die Notwendigkeit einer Anforderung für Niedertemperaturwärme. Eine Wärmerückgewinnung im Niedertemperaturbereich ist nur dann sinnvoll, wenn in der Anlage ein Bedarf für die Niedertemperaturwärme besteht. Mögliche Endanwendung ist Niedertemperatur-Prozessheizung. Andere Optionen umfassen die Verwendung einer Wärmepumpe, um die Wärme auf eine höhere Temperatur zu „verbessern“, um eine Last zu versorgen, die höhere Temperaturen erfordert. Außerdem entwickeln sich langsam Niedertemperatur-Stromerzeugungstechnologien.

Niedertemperatur-Wärmetauschtechnologien

Niedertemperatur-Wärmetauschtechnologien sind verfügbar, die Gase unter Taupunkttemperaturen kühlen können, um Niedertemperatur-Abwärme zurückzugewinnen. Zu den Technologieoptionen gehören Deep Economizer, Kondensationsrückgewinnung mit indirektem Kontakt, Kondensationsrückgewinnung mit direktem Kontakt und kürzlich entwickelte Transportmembrankondensatoren. Die Kommerzialisierung dieser Technologien ist aufgrund hoher Kosten und fehlender Endnutzung der zurückgewonnenen Wärme in den Anlagen begrenzt. Wenn Einrichtungen keine Endnutzung für Abwärme haben, werden andere Mittel zur Rückgewinnung eingesetzt, darunter Wärmepumpen und Niedertemperatur-Stromerzeugung. Diese Technologien werden auch häufig durch wirtschaftliche Zwänge eingeschränkt.

Deep Economizers – Tiefenvorwärmer sind darauf ausgelegt, das Abgas auf etwa 70 Grad C abzukühlen und dem sauren Kondensat standzuhalten, das sich an seiner Oberfläche ablagert. Das Design der Economizer kann verschiedene Alternativen haben. Am kalten Ende des Economizers kann ein „Wegwerf“-Abschnitt installiert werden. Die Rohre am kalten Ende verschlechtern sich mit der Zeit und müssen sehr oft ersetzt werden. Die Häufigkeit des Austauschs hängt von der Rauchgaszusammensetzung und dem Konstruktionsmaterial ab. Eine der Alternativen besteht darin, den Economizer mit Edelstahlrohren auszuführen. Edelstahl kann sauren Gasen besser standhalten als der Baustahl, der normalerweise im Bauwesen verwendet wird. In einer anderen Konstruktion wird C-Stahl für den größten Teil des Wärmetauschers verwendet, aber Edelstahlrohre am kalten Ende, wo Säureablagerungen auftreten. Die Verwendung von Glasrohrwärmetauschern (hauptsächlich für Gas-Gas-Anwendungen wie Luftvorwärmer) oder fortschrittlichen Materialien wie Teflon können weitere Alternativen sein.

Kondensationsrückgewinnung durch indirekten Kontakt – Kondensationsrückgewinnungseinheiten mit indirektem Kontakt kühlen Gase auf etwa 40 °C. In diesem Bereich kondensiert der Wasserdampf in Gasen fast vollständig. Wärmetauscher mit indirektem Kontakt bestehen aus einem Rohrbündelwärmetauscher. Sie können aus Edelstahl, Glas, Teflon oder anderen fortschrittlichen Materialien hergestellt werden.

Direktkontakt-Kondensationsrückgewinnung – Die Kondensationsrückgewinnung mit direktem Kontakt beinhaltet das direkte Mischen des Prozessstroms und der Kühlflüssigkeit. Da diese Art der Rückgewinnung keine Trennwand erfordert, über die Wärme zu übertragen ist, vermeidet sie einige der Herausforderungen großer Wärmeübertragungsflächen, die für Rückgewinnungseinheiten mit indirektem Kontakt erforderlich sind. Bei dieser Art der Rückgewinnung werden die Rauchgase beim Eintritt in den Wärmetauscher durch kaltes Wasser gekühlt, das oben in die Einheit eingeleitet wird. Der erwärmte Wasserstrom tritt durch den Boden des Wärmetauschers aus und liefert Wärme an ein externes System. Eine Herausforderung bei der direkten Kontaktkondensation ist, dass das Wasser durch Substanzen im Rauchgas verunreinigt werden kann.

Transportmembrankondensator – Der Transportmembrankondensator (TMC) ist eine sich entwickelnde Technologie zur Gewinnung von Wasser (zusammen mit der latenten Wärme des Wassers) aus dem Wasserdampf in Abgasströmen. Durch Kapillarkondensation wird dem Rauchgas bei Temperaturen über dem Taupunkt Wasser entzogen und in das Kesselspeisewasser zurückgeführt. Wie bei der direkten Kontaktwärmerückgewinnung entzieht TMC dem Rauchgas direkt heißes Wasser. Da TMC das Wasser jedoch über den Transport durch eine Membran zurückgewinnt, wird das zurückgewonnene Wasser nicht wie bei der direkten Kontaktrückgewinnung kontaminiert. Die Technologie wurde für saubere Abgasströme in einem erdgasbefeuerten Kessel demonstriert. TMC erfordert jedoch eine Weiterentwicklung fortschrittlicher Materialien, bevor eine weit verbreitete Implementierung für schmutzigere Abfallströme möglich ist.

Wärmepumpe oder Aufbereitung von Niedertemperatur-Abwärme – Die oben erwähnten Wärmetauschertechnologien beinhalten einen Energiefluss „bergab“ von einer Hochtemperatur- zu einer Niedertemperatur-Endnutzung. Dies kann die Möglichkeiten zur Wärmerückgewinnung einschränken, wenn die Abwärmetemperatur unter der für eine gegebene Heizlast erforderlichen Temperatur liegt. Beispielsweise kann Abwärme in Form von Warmwasser mit etwa 35 Grad C verfügbar sein, während Warmwasser mit etwa 85 Grad C benötigt wird. In einem solchen Fall kann eine Wärmepumpe Möglichkeiten bieten, Wärme auf die gewünschte Endverbrauchstemperatur zu „verbessern“. Wärmepumpen nutzen externe Energiezufuhr, um einen Kreislauf anzutreiben, der Energie von einer Quelle mit niedriger Temperatur aufnimmt und sie bei einer höheren Temperatur abgibt. Je nach Ausführung können Wärmepumpen zwei Funktionen erfüllen. Sie können Abwärme entweder auf eine höhere Temperatur bringen oder Abwärme als Energiezufuhr zum Antrieb einer Absorptionskälteanlage nutzen. Wärmepumpen eignen sich am besten für Niedertemperatur-Produktströme in der Prozessindustrie.

Abhängig von der erforderlichen Temperaturdifferenz und den relativen Brennstoff- und Stromkosten kann die Wärmeaufbereitung in manchen Fällen wirtschaftlich sein. Hat eine Anlage eine Wärmelast mit etwas höherer Temperatur als die Abwärmequelle, kann die Wärme teilweise effizienter durch eine Wärmepumpe bereitgestellt werden, als wenn sie durch Verbrennen von zusätzlichem Brennstoff gewonnen werden soll. Der Leistungskoeffizient (COP) ist ein Maß für die Wärmepumpenleistung, bestimmt aus der Wärmeabgabe und der Arbeitsaufnahme und gegeben durch die Gleichung COP =Q/W, wobei Q die nutzbare Wärmeabgabe der Wärmepumpe und W die Arbeitsaufnahme ist.

Eine wichtige Überlegung bei der Bestimmung der Machbarkeit von Wärmepumpen ist die Abwärmetemperatur und der gewünschte Temperaturanstieg. Die Art des verwendeten Kreislaufs und die Art des gewählten Arbeitsmediums beeinflussen die Temperaturen, bei denen die Wärmepumpe Wärme aufnehmen oder abgeben kann, und bestimmen den maximal erreichbaren Temperaturanstieg. Der Wirkungsgrad einer Wärmepumpe sinkt mit steigender gewünschter Temperaturerhöhung.

Geschlossener Kompressionszyklus – Im geschlossenen Kompressionskreislauf wird eine Wärmepumpe verwendet, um die Temperatur des Kühlwassers zu senken, während die entzogene Wärme verwendet wird, um die Temperatur des Prozesswassers zu erhöhen, das an anderer Stelle in der Anlage verwendet wird. Die Wärmepumpe besteht aus Verdampfer, Kompressor, Kondensator und Expansionsventil. Im Verdampfer wird Energie von der Abwärmequelle auf das Kältemittel übertragen. Dann tritt das Kältemittel in den Kompressor ein, wo seine Temperatur ansteigt. Überhitztes Kältemittel tritt dann in den Kondensator ein und überträgt Wärme an den Kühlkörper. Abschließend wird das Kältemittel in einem Expansionsventil gedrosselt, bevor es zum Verdampfer zurückgeführt wird.

Dampfrekompression im offenen Kreislauf – Die Brüdenverdichtung im offenen Kreislauf verwendet die Verdichtung, um den Druck (und folglich die Temperatur) des Abfalldampfs zu erhöhen. Bei der mechanischen Dampfrekompression wird ein mechanischer Kompressor verwendet, während bei der thermischen Dampfrekompression ein Dampfstrahler verwendet wird und daher eher wärmegetrieben als mechanisch angetrieben wird

Absorptionswärmepumpen – Absorptionswärmepumpen sind dem geschlossenen Kompressionskreislauf sehr ähnlich, außer dass der Kompressor durch einen komplexeren, wärmegetriebenen Absorptionsmechanismus ersetzt wird. Je nach Anlagenbedarf kann das System auf vielfältige Weise konfiguriert werden. Bei einem Typ kann die Wärmepumpe eine niedrigere und eine höhere Temperaturwärmezufuhr verwenden, um Wärme auf einem mittleren Niveau abzugeben (z. B. die Niedrigtemperaturwärme zu verbessern). Bei einem anderen Typ kann die Wärmepumpe einen Eingang mittlerer Temperatur verwenden, um Wärme in einem Strom mit niedrigerer Temperatur und einem Strom mit höherer Temperatur abzugeben. Diese zweite Anwendung kann zur Klimatisierung und/oder Kühlung verwendet werden.

Stromerzeugung

Die Stromerzeugung aus Abwärme beinhaltet typischerweise die Nutzung der Abwärme von Heizkesseln zur Erzeugung mechanischer Energie, die dann den elektrischen Generator antreibt. Diese Kraftzyklen sind gut entwickelt. Es werden jedoch neue Technologien entwickelt, die Strom direkt aus Wärme erzeugen können, wie z. B. thermoelektrische und piezoelektrische Erzeugung. Bei der Betrachtung von Stromerzeugungstechnologien für WHR sind die thermodynamischen Beschränkungen der Stromerzeugung bei unterschiedlichen Temperaturen ein wichtiger zu berücksichtigender Faktor. Die Effizienz der Stromerzeugung hängt stark von der Temperatur der Abwärmequelle ab. Im Allgemeinen ist die Stromerzeugung aus Abwärme auf Abwärmequellen mit mittlerer bis hoher Temperatur beschränkt. Fortschritte bei alternativen Leistungszyklen können jedoch die Machbarkeit der Erzeugung bei niedrigen Temperaturen erhöhen. Obwohl die maximale Effizienz bei diesen Temperaturen geringer ist, können diese Systeme dennoch wirtschaftlich sein, wenn es darum geht, große Mengen an Energie aus Abwärme zurückzugewinnen.

Im Folgenden werden die drei Methoden zur Stromerzeugung durch Nutzung mechanischer Energie beschrieben.

Steam-Rankine-Zyklus – Das am häufigsten eingesetzte System zur Stromerzeugung aus Abwärme ist die Nutzung der Wärme zur Erzeugung von Dampf, der dann eine Dampfturbine antreibt. Der traditionelle Dampf-Rankine-Zyklus ist die effizienteste Option für die Abwärmerückgewinnung aus Abgasströmen mit Temperaturen über 340 °C. Bei niedrigeren Abwärmetemperaturen werden Dampfzyklen weniger kosteneffektiv, da Niederdruckdampf eine größere Ausrüstung erfordert. Darüber hinaus kann Niedertemperatur-Abwärme nicht genügend Energie liefern, um den Dampf zu überhitzen, was eine Voraussetzung ist, um Dampfkondensation und Erosion der Turbinenschaufeln zu verhindern. Daher sind Niedertemperatur-Wärmerückgewinnungsanwendungen besser für den organischen Rankine-Zyklus oder den Kalina-Zyklus geeignet, die Flüssigkeiten mit niedrigeren Siedepunkttemperaturen im Vergleich zu Dampf verwenden.

Organischer Rankine-Zyklus – Der organische Rankine-Zyklus (ORC) funktioniert ähnlich wie der Dampf-Rankine-Zyklus, verwendet jedoch anstelle von Dampf ein organisches Arbeitsmedium. Alternativen umfassen Silikonöl, Propan, Halogenalkane (z. B. Freone), Isopentan, Isobutan, p-Xylol und Toluol, die einen niedrigeren Siedepunkt und einen höheren Dampfdruck als Wasser haben. Dadurch kann ORC mit deutlich niedrigeren Abwärmetemperaturen arbeiten. Der am besten geeignete Temperaturbereich hängt von der verwendeten Flüssigkeit ab, da die thermodynamischen Eigenschaften der Flüssigkeiten die Effizienz des Kreislaufs bei verschiedenen Temperaturen beeinflussen. Im Vergleich zu Wasserdampf haben die Fluide eine höhere Molmasse, was kompakte Bauweisen, höhere Massenströme und höhere Turbinenwirkungsgrade ermöglicht. Da ORC jedoch bei niedrigeren Temperaturen arbeitet, ist der Gesamtwirkungsgrad gering und hängt von der Temperatur des Kondensators und des Verdampfers ab. Obwohl der Wirkungsgrad niedriger ist als bei einem Hochtemperatur-Dampfkraftwerk, ist es wichtig, sich daran zu erinnern, dass Niedertemperaturzyklen von Natur aus weniger effizient sind als Hochtemperaturzyklen. Wirkungsgradgrenzen können gemäß dem Carnot-Wirkungsgrad ausgedrückt werden, der der maximal mögliche Wirkungsgrad für eine Wärmekraftmaschine ist, die zwischen zwei Temperaturen betrieben wird. A Carnot engine operating with a heat source at 150 deg C and rejecting it at 25 deg C is only about 30 % efficient. In this light, a low efficiency in the range of 10 % to 20 % in case of ORC is a substantial percentage of theoretical efficiency, especially in comparison to other low temperature alternatives, such as piezoelectric generation, which are only 1 % efficient.

Although the economics of ORC, heat recovery need to be carefully analyzed for any given application, it is a useful alternative in those industries which do not have in-house use for additional process heat or no neighbouring plants which can make economic use of the heat.

Kalina cycle – The Kalina cycle is a variation of the Rankine cycle, using a mixture of ammonia and water as the working fluid. A key difference between single fluid cycles and cycles which use binary fluids is the temperature profile during boiling and condensation. For single fluid cycles, the temperature remains constant during boiling. As heat is transferred to the working medium (water), the water temperature slowly increases to boiling temperature, at which point the temperature remains constant until all the water has evaporated. In contrast, a binary mixture of water and ammonia (each of which has a different boiling point) increases its temperature during evaporation. This allows better thermal matching with the waste heat source and with the cooling medium in the condenser. Consequently, these systems achieve considerable greater energy efficiency. The cycle was invented in the 1980s.

Direct electrical conversion technologies

Whereas traditional power cycles involve using heat to create mechanical energy and ultimately electrical energy, new technologies are being developed which can generate electricity directly from heat. These include thermoelectric, thermionic, and piezoelectric technologies. However, these technologies are in development stage. A few have undergone some prototype testing in applications such as heat recovery in automotive vehicles.

Thermoelectric generation – Thermoelectric (TE) materials are semiconductor solids which allow direct generation of electricity when subject to a temperature differential. This technology is based on a phenomenon known as the Seebeck effect which states that when two different semiconductor materials are subject to a heat source and heat sink, a voltage is created between the two semi-conductors. Conversely, TE materials can also be used for cooling or heating by applying electricity to dissimilar semiconductors. Thermoelectric technology has existed for a long time (the thermoelectric effect was first discovered in 1821), but has seen limited use due to low efficiencies and high cost. Most TE generation systems in use have efficiencies in the range of 2 % to 5 %. These have mainly been used to power instruments on spacecraft or in very remote locations. However, recent advances in the nano-technology have enabled advanced TE materials which can achieve conversion efficiencies 15 % or higher.

In a recent study, it has been concluded that advanced TE packages are appropriate in medium to high temperature, high flow rate exhaust streams where facilities have little use for recovered waste heat. However, more development work is needed in this area. Low cost, high volume production methods for TE materials need to be developed in order to achieve this goal. Also, maintaining a high temperature differential across thin TE devices present a significant engineering challenge. Obtaining high heat transfer rates require advances in heat transfer materials and heat exchange systems with high heat transfer coefficients.

Piezo-electric power generation Piezo-electric power generation (PEPG) is an option for converting low temperature waste heat in the range of 100 deg C to 150 deg C to electrical energy. Piezo-electric technology converts mechanical energy in the form of ambient vibrations to electrical energy. A piezo-electric thin film membrane can take advantage of oscillatory gas expansion to create a voltage output. However, there are several technical challenges associated with PEPG technologies. These include (i) low efficiency (only around 1 % efficient), (ii) difficulties remain in obtaining high enough oscillatory frequencies (current devices operate at around 100 Hz, and frequencies needed are close to 1,000 Hz), (iii) high internal impedance, (iv) complex oscillatory fluid dynamics within the liquid/vapour chamber, (v) need for long term reliability and durability, and (vi) high costs.

While the conversion efficiency of PEPG technology is currently very low (1 %), there can be prospects to use PEPG cascading, in which case efficiencies can reach about 10 %. Other key issues are the costs of manufacturing piezoelectric devices, as well as the design of heat exchangers to facilitate sufficient heat transfer rates across a relatively low temperature difference.

Thermionic generation – Thermionic devices operate similar to thermo-electric devices. However, whereas thermoelectric devices operate according to the Seebeck effect, thermionic devices operate via thermionic emission. In these systems, a temperature difference drives the flow of electrons through a vacuum from a metal to a metal oxide surface. One key disadvantage of this technology is that it is limited to applications with high plying electricity to dissimilar semiconductors. Thermo-electric technology has existed for temperatures above 1,000 deg C. However, some development has enabled their use at around 100 deg C to 300 deg C range.

Thermo photo voltaic generator Thermo photo voltaic generators can be used to convert radiant energy into electricity. This technology involves a heat source, an emitter, a radiation filter, and a photo voltaic (PV) cell (like those used in solar panels). As the emitter is heated, it emits electro-magnetic radiation. The PV cell converts this radiation to electrical energy. The filter is used to pass radiation at wave-lengths which match the PV cell, while reflecting remaining energy back to the emitter. This technology can potentially enable new methods for WHR. A small number of prototype systems have been built for small burner applications and in a helicopter gas turbine.

WHR and iron and steel industry

The iron and steel industry employs several high temperature furnaces for coke, sinter, hot metal, and steel production and accounts for high energy consumption. While recovery from clean gaseous streams in the industry is common, heavily contaminated exhaust gases from coke oven, blast furnace (BF), basic oxygen furnace (BOF), and electric arc furnace (EAF) continues to present a challenge for economic WHR. Heat recovery techniques from these dirty gaseous streams are available, yet implementation has been limited due to high capital investment costs.

The steel industry has made the biggest progress in reducing its energy intensity. Such progress has been achieved by continuous casting and optimization of BF operation, and also through steel recycling and replacement of fossil fuels with recycled by-product gases (coke oven gas, blast furnace gas, and converter gas). In-situ waste heat recovery has been implemented wherever possible, for example, by recirculating hot flue gases inside the furnace where they were created to lower external energy demand, or by using hot flue gases to preheat combustion air or fuel gas. Such energy efficiency improvements still leave residual waste heat recovery opportunities, e.g. to produce steam for other parts of the process or to produce electricity.

WHR in case of steel plants is described below.

Coke production

Production of coke is an essential burden material for BF operation. Coke is produced in coke ovens, where coal is heated in an oxygen limited atmosphere. There are two methods for producing coke namely (i) the byproduct process, and (ii) the non-recovery process. In the byproduct process, chemical byproducts (crude tar, ammonia, and light oils) in the coke oven gas are recovered, while the remaining coke oven gas (COG) is cleaned and recycled within the steel plant. In the non-recovery process, the entire COG is burned in the process. The most common type of process is still the byproduct process and this is discussed below.

Byproduct cokemaking process has two areas of sensible heat loss namely (i) COG which is cooled in the gas cleaning process, and (ii) waste gas leaving the coke oven. The coke making process employs several coke oven chambers separated by heating flues. Recycled COG, and sometimes other gases such as BF gas, are used as the fuel source in the heating flue and supply heat to the oven chamber where coal carbonization takes place. As coal is carbonized in the oven chamber, gas and moisture (accounting for around 8 % to 11 % of charged coal) are driven off and leave through the pipes. The COG has a high heat content ranging from around 4000 kcal/cum to 4400 kcal/cum and hence it can be recycled for use as a fuel after undergoing a cleaning process.

The temperature of the crude COG at the oven outlet ranges from 650 deg C to 1000 deg C. At this point, the COG gas is a source of sensible heat. However, the heat is universally wasted due to the high amount of tar and other materials which can cause build up on heat exchanger surfaces. Upon leaving the oven, the COG is cooled by ammonia liquor spray followed by primary coolers. Different technologies are then used for removing tar, sulphur compounds, ammonia, and light oils. After cleaning, the COG is used as a fuel throughout the steel plant. In this arrangement, only the chemical energy of the COG is recovered when recycled, while the sensible heat is wasted.

While most of the steel plants do not employ heat recovery from COG, a limited level of heat recovery from COG is possible, as shown by the success of this practice in Japan. Coke oven facilities in Japan have successfully applied heat recovery through use of a low pressure heat transfer medium. In general, the minimum allowable temperature for the COG in the heat exchanger is around 450 deg C. At lower temperatures, tar condenses and leads to soot formation on the heat exchanger surface. Cooling to 450 deg C enables only about one third of the sensible heat to be recovered. However, it is unlikely that ISPs in other countries are going to pursue new technologies for heat recovery from crude coke oven gas. This is since ISPs are facing cost barriers with heat recovery from dirty exhaust streams. Also, the byproduct coke making process can become irrelevant in future years. It is likely that the ISPs are going to move away from the byproduct process to the non-recovery process due to environmental considerations. In the non-recovery process, the COG gas is burned within the process, and a WHB used to recover the sensible heat in the off gases.

Another source of sensible heat loss in coke ovens is the waste gases from the combustion of recycled fuel gases. The recycled fuel gases are used in the heating flue, which is adjacent to the oven chamber. Combustion of the fuel gases generates hot exhaust gases which leave the oven flue and pass through a regenerator to transfer heat to incoming combustion air and/or fuel. Waste gases leave the regenerator at temperatures averaging around 200 deg C. In some plants, the heat content of the waste gases are further recovered by use of a heat pipe or for preheating coal charge and reducing its moisture content. In this case, the temperature of the exhaust gases drops to around 60 deg C.

Production of sinter

Sintering plant consists of two major sections, sintering section and sinter cooling section. Heat recovery from both parts has been developed namely (i) from sintering section exhaust gas, and (ii) from cooling section cooling gas. There is large temperature difference depending on the position of the section. Average gas temperature in both sections is in the level of 100 deg C to 150 deg C, too low for effective heat recovery. Heat recovery is to be limited to high gas temperature zone, the final part of sintering section and primary part of cooling section, where gas temperatures of 300 deg C or higher are available. Although heat recovery zone is limited, the gas volume of sintering process is large enough for practical heat recovery.

The waste gas energy recovery system consists of hood, dust catcher, heat recovery boiler, circulation fan and de-aerator. Sintering machine exhaust gas is corrosive containing some dusts. Heat recovery is generally limited to high gas temperature zone as aggregated average temperature is low for heat recovery. At the same time, due to its corrosiveness, the gas temperature after heat recovery is to be kept above acid due point of the gas. Cooling gas is basically atmosphere air containing some dust. In case of sinter cooler, it is same as sintering machine heat recovery. Due to gas temperature distribution along with the cooler, heat recovery is limited to high gas temperature zone.

Sintering machine exhaust gas heat recovery can be categorized to circulation type and non-circulation type. In circulation type, gas after heat recovery are circulated to sintering machine as cooling gas replacement, whereas in non-circulation type, the gas after heat recovery is lead to gas treatment facility directly. Circulation type is adopted to improve heat recover efficiency.

In case of cooler heat recovery, the cooler gas is air. The cooler heat recovery system can be categorized as circulation type and non-circulation type. In case of non-circulation type, after heat recovery from hot gas zone, cooling gas is released to the atmosphere. In case of circulation type, after heat recovery from hot gas zone, cooling gas is led to cooler and reused for sinter cooling. Cooler gas temperature rises through recirculation and consequently results to higher heat recovery. On the other hand, cooling gas temperature rises up to the level of 180 deg C, cooling capability can decrease. Sinter temperature at outlet of the cooler is higher around 30 deg C in circulation type. Temperature difference is small enough and does not affect sinter plant operation. Recovered energy increases by 50 % in circulation type compared to non-circulation type. Fan power consumption is larger in case of circulation type. However, recovered power is far larger.

Hot metal production in BF

BF is one of the main units in ISPs. It converts iron ore into hot metal. Raw materials are charged from the top, including iron containing materials (lump iron ore, sinter, or pellets), additives (flux), and coke, while hot air and supplemental fuels are injected through tuyeres at the bottom of the furnace. The burden moves down through the BF and meets a rising current of hot gases. The hot air entering the BF is provided by several auxiliary hot blast stoves. In the hot blast stove, mixed gas consisting of BF gas (BFG) and COG are combusted. The heat from the combustion exhausts is transferred to a checker work regenerator. When the regenerator reaches an appropriate temperature, the flow of air is reversed and cold air is forced through the regenerator, which transfers heat to the cold air. The heated air is then injected into the furnace. The system operates according to the same principles as a regenerator used for heat recovery. However in this case, the regenerator is not a waste heat recovery unit, but rather the mechanism for transferring heat from the stove to the hot blast. Sources of off gas waste heat in BF include both the exhaust gases from the hot blast stove and the BFG leaving the BF.

There is sensible heat loss from BFG. New BFs are designed for efficient heat transfer, resulting into hot gases at the BF top in the low temperature range. The BFG is recovered for use as a fuel in blast air heating, rolling mill reheating furnaces, coke oven heating, power production, and steam generation. Since BFG has low calorific value, it is often mixed with COG or converter gas. BFG is required to be cleaned before it can be used as a fuel, and the sensible heat contained in the gas is rarely recovered. In some cases, BF operates at a sufficiently high pressure (2.5 atm or higher) to economically use a top pressure recovery turbine (TRT) for recovering of the pressure energy of the BFG. The gas is to be cleaned before entering the TRT, which is generally accomplished via wet cleaning, with the result that sensible heat of the off gas is lost. An alternative to wet cleaning technology is dry cleaning, in which the temperature of the gas entering the TRT can be raised to around 120 deg C. Dry type TRT technology is already working in several places. However, it is more expensive.

Another opportunity for WHR is from the combustion exhaust gases leaving hot blast stoves. The gases are at temperatures of around 250 deg C. The blast stove exhaust gas is relatively clean and is more compatible with heat recovery devices, making heat recovery from blast stoves a more common practice. The heat can be used to preheat combustion air and/or fuel gas. Heat exchangers used include rotary regenerators, fixed plate heat exchangers, and circulating thermal medium systems.

Production of liquid steel in BOF

BOF uses oxygen to oxidize impurities in the hot metal. Operation is semi-continuous:hot metal and scrap are charged to the furnace, oxygen is injected, fluxes are added to control erosion, and then the metal is sampled and tapped. The temperature required to melt the metal is supplied by the exothermic oxidation reaction and hence, no external heat source is needed.

The off gases from the BOF are at a high temperature. It has a high concentration of CO (carbon monoxide). Like COG and BFG, BOF gases offer opportunities for recovery of chemical energy and sensible heat. Challenges to WHR include high capital costs and the substantial maintenance problems resulting from hot dirty gases. Contaminants include iron oxides, heavy metals, SOx, NOx, and fluorides.

Various commercial methods for WHR are available. The two main methods for heat recovery are open combustion and suppressed combustion. In open combustion systems, air is introduced to the BOF gas duct to combust the CO. The heat generated is recovered with a waste heat boiler. In the suppressed combustion method, a skirt is added to the converter mouth to reduce air infiltration and combustion of the CO. The gas is then cleaned, collected, and used as a fuel. It is also possible to recover both the gas and the sensible heat via a combined boiler/suppressed combustion gas recovery system.

Liquid steel production by EAF

The steel industry has experienced significant growth in manufacture from recycled scrap via electric smelting. EAF and induction furnace are the two types of furnaces used to melt ferrous scrap for electric smelting. Out of these two, EAF is the prominent furnace. The furnace is refractory lined and typically covered by a retractable roof, through which C electrodes are lowered. Charge materials are lowered through the roof. Fluxes and alloying agents are also added to help control the quality of the material. The electrodes are then lowered to about an inch above the metal, and the current provides heat for melting the scrap. During furnace operation, several gases and particulate emissions are released, including CO, SOx, NOx, metal oxides, volatile organic compounds (VOCs), and other pollutants. Off gas temperatures at peak loads can equal anywhere from 1,350 deg C to 1,950 deg C. Exhaust gases are responsible for losses of around 20 % of the power input. Half of these losses are due to the chemical energy in the gases, while the other half is sensible heat. Additionally, around 8 % to 10 % of energy input is also lost to EAF cooling water jacket.

The most common method for heat recovery is scrap preheating, which has been widely used. The use of off gases to preheat scrap can save from 5 % to 10 % of total EAF energy consumption. Initial designs for scrap preheat required piping off gases to the charging bucket. Some of the challenges with these systems include the need to transport preheated scrap containing semi-burned non scrap materials (e.g., plastics), as well the evaporation of volatiles which create odour and environmental control problems. Alternatives to the bucket preheating system include the Consteel process, the Fuchs shaft furnace, and the Twin shell furnace. These processes have been installed at various places.

The Consteel process involves continuous charging of scrap and uses a scrap conveyer, a feeding system, and a preheater. The preheater is a refractory lined tunnel where off gases flow opposite the flow of scrap charge. Air is introduced into the preheater to burn the CO and CO2 and thus both the chemical and sensible heat in the off gas is used. An afterburner is sometimes installed to burn remaining CO and other compounds.The Fuchs shaft furnace involves a shaft immediately above the arc furnace roof. The charge is loaded via baskets in three stages. The baskets are refractory lined and designed with a seal which prevents the escape of fumes. Scrap heating is further assisted by auxiliary oxy-fuel burners. Additionally, afterburners are installed to completely combust all the CO. One additional benefit of the system is that charge acts as a dust filter, capturing around 40 % of the dust and returning it to the furnace, thus enabling slight increases in yield.

The benefits and drawbacks of scrap preheating systems depend on the specific operation. In some cases, it enables reduced electricity consumption and increased productivity. In other cases, scrap preheating systems are difficult to maintain. As EAFs become increasingly efficient and tap to tap times are reduced, scrap handling can reduce productivity and possibly create burdensome maintenance demands. In one case, the energy savings enabled by scrap preheating are reduced by about one half when tap to tap times are reduced by a third.

Power plant boilers

Boilers in ISPs normally use BFG and COG as fuel. The exhaust gas temperature for the boilers varies with the boiler’s age and the controls used. Temperatures can be fairly high (340 deg C to 450 deg C), with O2 content varying from 3 %7.5 %. The waste heat is in the form of clean, contamination-free gases and does not require further conditioning. The areas of waste heat and recovery from boilers and steam systems include (i) use of exhaust gases to preheat BFG and COG, (ii) use of low-temperature power generation if economically justifiable, (iii) preheating service water or river water for use in the plant, if possible and required, and low-pressure steam can be condensed and reused for the boiler water system instead of venting.

Reheating furnace

Reheating furnace is a key equipment of the hot rolling mills. Its function is to continuously heat billets, slabs or blooms of different sizes and grades upto 1,250 deg C. Most of the new reheat furnaces are walking beams furnaces (WBF). On the WBF, the heating is done over and under the products which are handled from charging side to discharging side by means of insulated and cooled beams (skids). A key performance criterion for reheating furnaces is heating homogeneity. 20 % to 30 % of the energy input is typically wasted divided between several thermal losses namely (i) the temperature of the exhaust gas between the combustion air recuperator and the stack is at 250 deg C to 300 deg C with natural gas fuel and higher with lower calorific value fuel, (ii) the product handling systems inside the furnace with skids and post cooling system, and (iii) wall and doors losses, hardly recoverable.

Water is used to constantly cool the skid system which is in contact with a very hot atmosphere in the furnace. This water loop typically enters at 40 deg C and is heated by 15 deg C before being directed to a dedicated cooling system.

At several places, WHR is carried out on the skid cooling system by producing steam when it is needed in the plant for other purposes. On its own, this installation reduces losses through the skid system because of the use of water cool pipes used at higher temperature. If steam is not needed by the plant then an ORC (adapted for such temperatures around 200 deg C) can be installed on the steam circuit to produce electricity. This installation has the benefit of being easily and safely operable especially with high variability of the losses because of the constant temperature brought by the water phase change. Most of the time, this technology is not installed because of long payback, and the energy contained in exhaust gases is wasted.

An electricity production system is possible to recover energy from exhaust gases. Depending on the heat source temperature, either a water-steam cycle (with low efficiency furnace) or an ORC (with better efficiency) are available. However, most of the time those technologies are not installed because of their long payback. This situation can have another solution. This solution combines heat from the skid cooling loop operated at higher pressure and temperature so as to produce a mixture of steam and water at around 215 deg C in a closed loop and heat from exhaust gases. The two heat sources are recovered separately thanks to organic heat fluid loops and then combined to form a common heat source.

The heat fluctuation from the exhaust gases (temperature and volume are modified) in case of furnace power variations (production or product variations) are balanced because of the constant temperature of the heat coming from the skid cooling system. Thus operation of the system is easy and makes the global heat source more stable especially with high fluctuations.

It is possible that the reheat furnace production can fluctuate in few minutes, which affects the heat content of exhaust gases entering the WHR system. The ORC is a rather flexible system which can accommodate such variations upto a certain point. An ORC can typically operate down to 30 % of its nominal capacity, and automatically shuts down when the heat input goes below that threshold. However, the economic aspect is affected as electricity production also decreases as well.

Heat storage solutions can be adapted to daily variations are becoming available for industrial applications and can be used in combination with an ORC to flatten its production. Oil is, for instance, is appropriate heat storage medium at that temperature level. Economic benefits need to be assessed on a case by case basis.

Waste heat from solid streams

In addition to waste heat losses from off gases, solid streams and cooling water are sources of additional sensible heat losses. Solid products and byproducts with significant waste heat losses include hot coke, hot sinter, BF slag, BOF slag, cast steel, and hot rolled steel. Though the heat from solid streams are often more difficult to recover, the heat losses are high. The sensible heat loss from coke is recovered in some plants coke dry quenching (CDQ) as an alternative to wet quenching. CDQ involves catching incandescent coke in a specially designed bucket, which is discharged into the CDQ vessel. An inert gas such as nitrogen passes over the coke and recovers its sensible heat. The hot gas is then passed through a waste heat boiler. Energy saving is in the range of 0.2 million to 0.25 million kcal per ton of coke. There have also been attempts to recover heat from other solid flows via radiant heat boilers. This was unsuccessful for BF and BOF slag, but has been commercialized for recovering heat from cast steel in a few locations in Japan and Germany.

Another option for reducing heat losses from cast steel is hot charging, in which cast products are charged to the reheating furnace while still hot. Hot charging can save about 0.12 million kcal per ton. Sensible heat loss from hot rolled steel can also be partially recovered by using water cooling. Since the final temperature of the cooling water is generally low (around 80 deg C), it can be upgraded for other heating applications with a heat pump.

Herstellungsprozess

- Intelligenter Abfallbehälter

- Technologien für Industrie 4.0

- Technologien als Wegbereiter für Industrie 4.0

- Was ist Umweltabfall?

- 15 Kapitel 6:Wärmebehandlung

- Wärmebehandlungsprozess von Stahl

- 3 Stufen des Wärmebehandlungsprozesses

- Wärmebehandlung von Aluminium und Aluminiumlegierungen

- Wärmebehandlung von Kupfer und Kupferlegierungen

- Energierückgewinnungsmethoden:Luftgekühltes vs. wassergekühltes System