RH Vakuumentgasungstechnologie

RH-Vakuumentgasungstechnologie

Heute stellen sekundärmetallurgische Anlagen die vielseitig nutzbare Verbindung zwischen dem primären Stahlerzeugungsprozess und dem Stranggießprozess des flüssigen Stahls dar. Die Vakuumentgasung ist ein wichtiger sekundärer Stahlherstellungsprozess. Dieses Verfahren wurde ursprünglich zur Entfernung von Wasserstoff aus dem flüssigen Stahl verwendet, aber gegenwärtig wird es auch zur sekundären Raffination verwendet und ist ein zunehmend wichtiger Prozess der sekundären Stahlherstellung geworden. Niedriger Wasserstoff- und Stickstoffgehalt, ultraniedriger Kohlenstoffgehalt, ultraniedriger Schwefelgehalt, niedrigerer Gesamtsauerstoffgehalt sowie Stahlreinheit sind die Gründe für die Installation von Vakuumbehandlungsanlagen im Stahlschmelzwerk.

In den neu errichteten Stahlwerken werden Vakuumentgasungsanlagen berücksichtigt und in die Stahlproduktionslinie integriert. Es gibt auch einen Trend für bestehende Werke, eine Vakuumbehandlungsanlage zu installieren, um den Stahlwerken die Möglichkeit zu bieten, den Produktmix zu erweitern und flexibler zu sein, um auf die Situation auf dem Stahlmarkt zu reagieren.

Seit den 1950er Jahren wurden mehrere Vakuumtechnologien für Entgasungszwecke entwickelt. Zu diesen Technologien gehören die DH-Entgasung (Dormund Hoerder), die RH-Entgasung (Ruhrstahl Heraeus), die Vakuum-Tankentgasung (VTD), die Vakuum-Lichtbogenentgasung (VAD) und das Vakuum-Induktionsschmelzen (VIM). Im vorliegenden Szenario werden normalerweise RH-Entgasungs- und VTD-Prozesse für die Massenproduktion von Stahl verwendet, um Gase und Kohlenstoffgehalte im flüssigen Stahl zu reduzieren. Die Auswahl der RH-Entgasung oder VTD richtet sich streng nach den im Stahlwerk zu produzierenden Stahlsorten. In den meisten Fällen ist die Installation der RH-Entgasung dominanter, insbesondere bei großen Chargengrößen, im Vergleich zu VTD aufgrund ihrer hervorragenden Mischleistung und der kurzen Zykluszeit für die Entkohlung und Entgasung, was zu einer großen Anzahl von behandelten Chargen führt Tag. Aufgrund der kurzen Zykluszeit kann der RH-Entgasungsprozess eine große Anzahl von Schmelzen pro Tag behandeln. Aufgrund des hervorragenden Mischverhaltens während des Prozesses ist diese kurze Behandlungszeit außerdem unabhängig von der Pfannengröße erreichbar.

Die RH-Entgasungstechnologie wurde erstmals Ende der 1950er Jahre in Deutschland eingeführt, wo die erste RH-Entgasungsanlage entwickelt und installiert wurde. Das RH-Entgasungsverfahren wurde nach Ruhrstahl und Heraeus benannt, wo dieses Verfahren ursprünglich entwickelt wurde. Seitdem wurden viele Prozessverbesserungen an der RH-Entgasungsanlage vorgenommen. Diese Verbesserungen umfassen die Installation einer Sauerstofflanze, die Vergrößerung des Schnorchel- und Behälterdurchmessers sowie die Anwendung der Pulverinjektion zur Entschwefelung. Ein umfassendes Modell für die Entkohlung in einer RH-Entgasungsanlage wurde von Kuwabara unter Berücksichtigung des Vakuumdrucks, der Hebegas-Durchflussrate, des Behälters sowie des Schnorcheldurchmessers eingeführt. Es wurde berichtet, dass die zum Erreichen eines Kohlenstoffgehalts von weniger als 20 ppm (Teile pro Million) erforderliche Zeit in einer RH-Entgasungsanlage in weniger als 15 Minuten abgeschlossen werden kann.

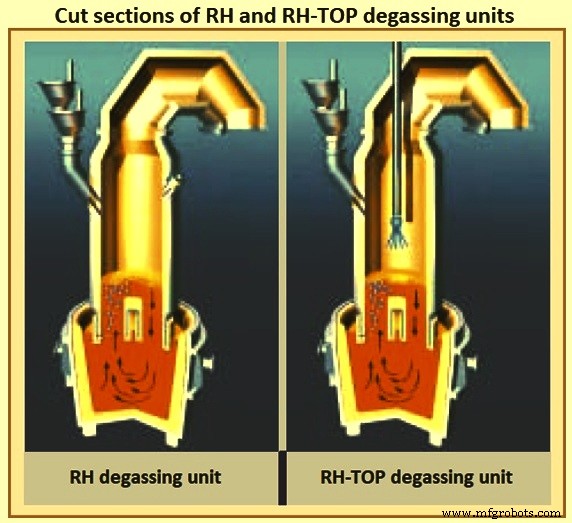

Bei Ausstattung mit einer zusätzlichen Top-Lanze wird die RH-Entgasung als RH-TOP-Entgasung bezeichnet. RH-Entgasungsanlagen und RH-TOP-Entgasungsanlagen (Bild 1) arbeiten nach dem Prinzip des Vakuumumlaufverfahrens und werden insbesondere zur Herstellung von Stahlsorten mit sehr niedrigen Kohlenstoffgehalten unter wirtschaftlich günstigen Bedingungen eingesetzt. Die Hauptfunktionen der RH-Entgasungsanlage sind die Entfernung von Wasserstoff, die natürliche und forcierte Entkohlung, die chemische Erwärmung des flüssigen Stahls und die genaue Einstellung der chemischen Analyse und Temperatur des flüssigen Stahls. Diese Aktivitäten werden unter Vakuumbedingungen durchgeführt. Ein niedriger Wasserstoffgehalt ist die Hauptvoraussetzung für die Herstellung von hochfesten Stahlsorten und Sorten für den Einsatz in der Öl- und Gasindustrie. Die RH-Entgasungstechnologie ermöglicht das Erreichen sehr niedriger Wasserstoffgehalte in kurzer Vakuumzeit.

Abb. 1 Schnitte der RH- und RH-TOP-Entgasungseinheiten

Als Werkzeug für die Sekundärveredelung von flüssigem Stahl hat das RH-Entgasungsverfahren aufgrund seiner vielfältigen metallurgischen Funktionen, wie Vakuumentgasung, Entkohlung, Entfernung von Einschlüssen, Entstickung und Entfernung von Einschlüssen, breite Anwendungsmöglichkeiten. Es wird häufig für die Herstellung von Stählen mit extrem niedrigem Kohlenstoffgehalt, Lagerstählen, Rohrleitungsstählen, Federstählen und Siliziumstählen usw. verwendet.

Die RH-Entgasungseinheit besteht typischerweise aus einem feuerfest ausgekleideten Block- oder Split-Behälter, ausgestattet mit zwei feuerfest ausgekleideten Schnorcheln am Behälterboden, der an eine Vakuumpumpe angeschlossen ist. Weitere Komponenten sind ein hydraulisches oder mechanisches Behälter- oder Pfannenhebesystem, im Falle eines RH-TOP, eine Multifunktions-Aufblaslanze und ein Mess- und Probenahmesystem. Die Materialzugabe unter Vakuum erfolgt über ein Vakuumtrichtersystem. Feuerfeste Reparaturen und Vorwärmen von Gefäßen, Schnorcheln und Oberteil können in separaten Ständern durchgeführt werden. Merkmale des Designs sind die Einzelbehälteraufstellung (Behälterhebesystem), schneller Behälterwechsel (Pfannenhebesystem) oder Doppelbehälteraufstellung für erhöhte Verfügbarkeit.

Das RH-Umlaufentgasungsverfahren hat sich in zahlreichen Stahlschmelzwerken weltweit für den Betrieb mit kurzen Stich-zu-Stich-Zeiten für Schmelzgrößen bis 400 Tonnen bewährt. Die Vakuumbehandlung in RH-Entgasungsanlagen erzeugt Stahl, der die Forderung nach hohen Stahlqualitäten erfüllt. Dazu lässt man den flüssigen Stahl in einer Vakuumkammer zirkulieren, wo er durch einen erheblichen Druckabfall in kleinste Teile zerfällt. Durch die Vergrößerung der Oberfläche kann der flüssige Stahl bestmöglich entgasen. Der Prozess benötigt zuverlässige Vakuumeinheiten, die in der Lage sind, sehr große Volumenströme unter sehr schwierigen Bedingungen von staubiger Atmosphäre und hohen Temperaturen abzusaugen.

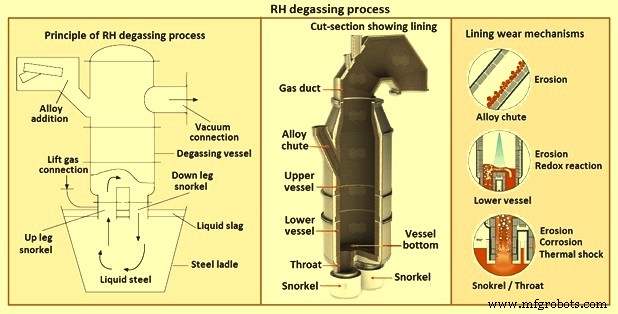

Der RH-Entgasungsprozess hängt davon ab, dass der flüssige Stahl aus der Pfanne in die Vakuumkammer gesaugt wird, die mit zwei Schnorcheln (Up-Leg und Down-Leg) ausgestattet ist. Wenn das Inertgas auf den flüssigen Stahl geblasen wird, dann wird die Zirkulationsströmung des flüssigen Stahls zwischen Vakuumkammer und Pfanne erzwungen. Der Entgasungsprozess findet hauptsächlich im Inneren von Flüssigkeiten, an Metallspritzern in Vakuumkammern und Blasenoberflächen statt, was komplexe chemische Reaktionen und Transportphänomene beinhaltet. Abb. 2 zeigt das Prinzip des Prozesses und die Auskleidung des Behälters und andere Teile des Prozesses.

Abb. 2 RH-Entgasungsprozess

Prozessentwicklung

Bei der Einführung des RH-Verfahrens war das primäre Ziel, den Wasserstoffgehalt im flüssigen Stahl zu reduzieren. Das erste Ergebnis war aufgrund des unzureichenden Vakuums im Gefäß nicht so erfolgreich wie erwartet. Der Einsatz von Dampfstrahl-Vakuumpumpen in den frühen 1960er Jahren ermöglichte das Erreichen eines ausreichend niedrigen Drucks, der zu Wasserstoffgehalten von weniger als 1 ppm führte. Seitdem wird der RH-Entgasungsprozess in Bezug auf Vakuumbedingungen, Reaktionsbehälterdesign und -geometrie (Größe und Form), Querschnitt der Schnorchel und Kapazitäten der RH-Entgasungseinheiten kontinuierlich weiterentwickelt.

Die Anwendung des RH-Entgasungsverfahrens zur Entkohlung wurde erstmals Ende der 1970er Jahre eingeführt. Mit diesem Verfahren lassen sich heute extrem niedrige Endkohlenstoffgehalte von weniger als 20 ppm erzielen, wie sie für die Herstellung von Automobilblechen benötigt werden. Die Zugabe von Legierungselementen während des Entgasens hat den Vorteil, dass höhere Ausbeuten an Ferrolegierungen und eine hohe Genauigkeit der chemischen Analyse von Stahl aufgrund der Abwesenheit von Luft und der Vermeidung von Metallschlackenreaktionen erzielt werden.

Weitere Entwicklungen waren die Verwendung von gasförmigem Sauerstoff während der RH-Entgasungsbehandlung in RHO-, RH-OB-, RH-KTB-, RH-MESID- und MFB-Prozessen. Beim MFB-Verfahren ist die RH-Entgasungseinheit mit einem Multifunktionsbrenner (MFB) ausgestattet. MFB ist ein Gerät, das es ermöglicht, Brennstoff und Sauerstoff aus einer einzigen Lanze zu blasen, die in die Vakuumkammer eingeführt wird. Dadurch kann die Wärme sowohl während der Vakuumverarbeitung als auch im Standby-Modus in der Vakuumkammer gehalten werden. Dies verringert die Anhaftung von Metallen innerhalb der Kammer und ermöglicht gleichzeitig die Herstellung von Stahl mit extrem niedrigem Kohlenstoffgehalt durch Sauerstoffeinblasen während der Verarbeitung. Das Ziel dieser Prozesse bestand darin, die Entkohlungsreaktion zu beschleunigen, flüssigen Stahl durch aluminothermische Reaktion wieder zu erhitzen, Schädel umzuschmelzen und das Gefäß auf hoher Temperatur zu halten, indem während der Entkohlungsperiode erzeugtes Kohlenmonoxidgas in Kohlendioxidgas umgewandelt wurde und das feuerfest ausgekleidete Gefäß zwischen den Behandlungen zu erhitzen. In letzter Zeit wurden einige RH-TOP-Lanzen zum Einblasen von Pulver in den flüssigen Stahl verwendet, um den Schwefel- oder Kohlenstoffgehalt auf die niedrigsten Werte zu reduzieren. Heute werden alle diese Verfahren außer RH-OB als RH-TOP-Entgasungsverfahren bezeichnet.

Grundsätzlich sind bei der Entwicklung des RH-Entgasungs- und des RH-TOP-Entgasungsverfahrens (i) schnellere Entkohlung und Entgasung durch Verbesserung der Vakuumpumpe, des Schnorcheldesigns, des Behälterdesigns, verbesserte Bedingungen für die Entkohlung, (ii) erhöhte Geschwindigkeit des Ferro- Legierungszugaben, (iii) Trennung von Aktivitäten wie Legierungs- oder Drahtzugaben von der RH-Behandlung durch Installation einer speziellen Station für diese Aktivitäten und (iv) optimierte Anlagenlayouts, um die Auswirkungen der Pfannentransportzeit und der Eintauchzeit des Schnorchels auf die zu reduzieren Zykluszeit.

RH-Entgasungsanlagenkonzepte

Ein Alleinstellungsmerkmal des RH-Entgasungsverfahrens ist die große Bandbreite an Anlagenkonzepten, die je nach spezifischem Layout des Stahlschmelzwerks, der benötigten Taktzeit und der Erfüllung der Verfügbarkeitsanforderungen sinnvoll gebaut werden können. Eine Reihe von Auslegungskriterien, die für die RH-Entgasungsanlage berücksichtigt werden können, sind in Tab. 1

aufgeführt| Tab 1 Auslegungskriterien für RH-Entgasungsanlagen | |

| Schiffskonzept | Einzelschiff |

| Zwillingsschiff | |

| Duplex-Typ | |

| Pfannentransport | 1 Pfannenwagen oder 2 Pfannenwagen (mit Pfannenwagenwechsel während der Behandlung) |

| Eintauchen von Schnorcheln | Absenken des Schiffs (durch Windensystem, Wippsystem oder Hydrauliksystem) |

| Anheben der Pfanne ((durch Hydraulikzylinder oder Windensystem)) | |

| Schnorchelwartung | In Behandlungsposition |

| In Stand-by-Position (nur Typ mit zwei Schiffen) | |

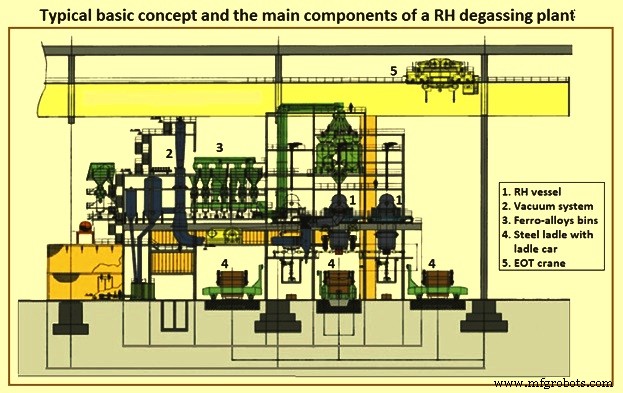

Die Zykluszeit, metallurgische Leistungsfähigkeit und die routinemäßig erreichte hohe Produktionsqualität der RH-Entgasungsanlage sind abhängig von (i) Konzept der RH-Entgasungsanlage, (ii) Einbettung der RH-Entgasungsanlage in den Prozessablauf des Stahlschmelzwerks, ( iii) Design des RH-Behälters, (iv) Leistung des Vakuumsystems und anderer Komponenten der RH-Entgasungseinheit, (v) regelmäßige Wartung der feuerfesten Materialien, (vi) Schlackenkonditionierung und Schlackenmetallurgie, (vii) insgesamt stabile Produktionsbedingungen , und (viii) das Automatisierungssystem. Bild 3 zeigt ein typisches Grundkonzept und die Hauptkomponenten einer RH-Entgasungsanlage.

Bild 3 Typisches Grundkonzept und die Hauptkomponenten einer RH-Entgasungsanlage

Die RH-Entgasungsanlage ist standardmäßig mit dem Level-2-Automatisierungssystem ausgestattet. Ein Level-2-Automatisierungssystem, das Hardware, Systemsoftware und Anwendungssoftware umfasst, wird basierend auf den metallurgischen Modellen realisiert. Level-2-Anwendungssoftware und Modellsoftware sind als eigenständig ausführbare Programme konzipiert. Die entsprechende Software versorgt das Modell mit den Daten aus verschiedenen Quellen und erhält berechnete Modelldaten. Die Kommunikation zwischen der Anwendungssoftware und der Modellsoftware wird mittels Datenbanktabellen realisiert, die die Eingabedaten für das Modell bereitstellen und die Ausgabe des Modells empfangen. Andererseits sammelt Level-2 alle Behandlungsdaten für die Übertragung und Erstellung von Brunstberichten. Die Ebene-2-Automatisierung wird hauptsächlich durch einen einzigen Dialog bedient, der normalerweise für die begleitende Prozessbeobachtung und die Bereitstellung von Sollwertdaten zur Ausführung auf der Ebene-1-Automatisierung ausgelegt ist. Level-2-Automatisierung erfordert nur eine kleine Eingabe des Bedieners.

RH-Entgasungsprozess Eigenschaften

Das Verfahren besteht hauptsächlich aus einem feuerfest ausgekleideten zylindrischen Reaktionsgefäß mit zwei Stahlrohren, die am Boden dieses Gefäßes befestigt sind. Das Reaktionsgefäß ist im oberen Teil mit den Schamotte/Tonerde-Steinen und im unteren Teil mit Tonerde/Magnesit-Steinen ausgekleidet. Die beiden Stahlrohre sind der Einlass- und der Auslassschnorchel. Beide sind innen vollständig feuerfest mit Tonerde ausgekleidet, aber nur der untere Teil ist außen feuerfest beschichtet. Der Einlaufschnorchel ist mit mehreren Gasinjektionsrohren ausgestattet, die im unteren Bereich in einer oder zwei Ebenen gleichmäßig über den Umfang verteilt angeordnet sind. Der Reaktionsbehälter ist so gestaltet, dass der flüssige Stahl durch den Einlaufschnorchel angehoben wird und nach dem Entgasen durch den Auslaufschnorchel in die Stahlpfanne zurückfällt. Die Oberseite des Reaktionsgefäßes ist mit einem Abzug, Einrichtungen für Ferrolegierungszugaben sowie Beobachtungs- und Kontrollfenstern versehen.

Die RH-Entgasungseinheit wird normalerweise zur Vakuumbehandlung und Entkohlung langer Folgen von kohlenstoffarmen Stahlsorten eingesetzt. Die metallurgischen und betrieblichen Merkmale des RH-Entgasungsprozesses umfassen (i) schnelle Entkohlung bis auf weniger als 20 ppm, (ii) Entfernung von Wasserstoff und Stickstoff, (iii) Verwendung von weniger teuren Ferrolegierungen mit hohem Kohlenstoffgehalt, (iv) chemische Erwärmung von beruhigte und unberuhigte Chargen, (v) verbesserte Stahlsauberkeit in Bezug auf nichtmetallische Einschlüsse und (vi) gute Kontrolle der Zusammensetzung.

Das Aufblaslanzensystem wird oberhalb des RH-Entgasungsbehälters installiert und vereint mehrere Funktionen. Sauerstoffblasraten von 2.000 N cum/Stunde bis 4.000 N cum/Stunde und installierte Brennerleistungen von 2 MW bis 4 MW sind typische Auslegungsmerkmale des Verfahrens. Zur Prozessüberwachung kann die Lanze mit einer TV-Kamera ausgestattet werden. Zusätzlich kann die Aufblaslanze mit einer Pulverblasfunktion ausgestattet werden, um eine Tiefenentschwefelung des flüssigen Stahls durchzuführen. Zu den Funktionen des RH-TOP-Entgasungsprozesses gehören (i) Sauerstoffblasen zur Zwangsentkohlung und chemische Erwärmung, (ii) Erhitzen des feuerfesten Materials des RH-Behälters durch Gas- / Sauerstoffverbrennung, (iii) Pulverblasen zur Entschwefelung, (iv) schnelle Schädelentfernung durch Verwendung des Sauerstoffstrahls und (v) Vorzündung durch externe Zündeinrichtung.

Es gibt ein breites Spektrum an Massenstahlqualitäten, die am wirtschaftlichsten oder sogar einzigartig durch die RH-Entgasungsverfahren hergestellt werden können. In kurzen Behandlungszeiten werden extrem niedrige Kohlenstoff- und Wasserstoffgehalte erreicht. Es entsteht nur ein minimaler Temperaturverlust. Es sind keine speziellen Schlackenmaßnahmen, Pfannenfreibord oder poröse Stopfen erforderlich. Die chemische Zusammensetzung lässt sich genau einstellen. Ein erweiterter Produktmix, qualitativ hochwertige Produkte, erhöhte Produktivität und minimierte Pfannenwartung sind weitere Vorteile.

Der RH-Vakuumentgasungsprozess erreicht normalerweise kein Gleichgewicht und die Menge an Wasserstoff-, Kohlenstoff- und Stickstoffentfernung wird durch kinetische Überlegungen bestimmt. Der Entkohlungsmechanismus ist ziemlich komplex, da die Reaktionskinetik sowohl von der Umlaufgeschwindigkeit als auch von der Entkohlungsgeschwindigkeit abhängt. Die Badmischung wirkt sich auch auf die Entkohlung aus.

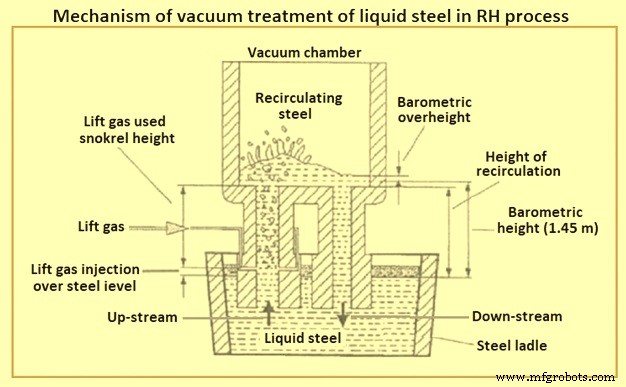

Da der RH-Entgasungsprozess auf dem Austausch von flüssigem Stahl zwischen der Stahlpfanne und dem RH-Behälter basiert, bestimmt die Geschwindigkeit der Stahlrückführung die Geschwindigkeit der metallurgischen Reaktionen und die Dauer des Prozesses unter der Annahme eines definierten metallurgischen Ziels. Die Zirkulation des flüssigen Stahls hängt von der Geometrie der Ausrüstung wie dem Schnorcheldurchmesser, dem Radius der Ausrüstung und der Position und Anzahl der Hubgasdüsen ab. Die Flüssigstahldichte für die bei 1.600 °C angenommene Konstruktion beträgt 6,94 Tonnen pro Kubikmeter. Der auf die Pfannenoberfläche ausgeübte atmosphärische Druck lässt den Stahl in den Schnorcheln unter Tiefvakuumbedingungen auf eine barometrische Höhe von etwa 1,45 m steigen. Der Mechanismus der Vakuumbehandlung von Flüssigstahl im RH-Entgasungsprozess ist in Bild 3 dargestellt.

Bild 3 Mechanismus der Vakuumbehandlung von Flüssigstahl im RH-Verfahren

Automobil- und andere Sichtbleche sowie Bleche für die Elektroindustrie (z. B. für Transformatoren) sind typische Endprodukte, die aus dem in RH / RH-TOP-Entgasungsanlagen verarbeiteten flüssigen Stahl hergestellt werden.

Betriebsschritte

Nachfolgend werden verschiedene Schritte beim Betrieb des RH-Entgasungsprozesses beschrieben. Das Reaktionsgefäß wird zunächst auf die gewünschte Temperatur vorgeheizt, die normalerweise im Bereich von 900 °C bis 1.500 °C liegt, je nach Anlagenanforderungen.

Der RH-Entgasungsprozess beginnt damit, dass die Stahlpfanne mit dem flüssigen Stahl von einem Pfannenwagen in die Behandlungsposition gefahren wird und entweder das Reaktionsgefäß abgesenkt oder die Pfanne auf das gewünschte Niveau angehoben wird, so dass die Schnorchel in den Stahl eintauchen. Nachdem beide Schnorchel ausreichend in den flüssigen Stahl eingetaucht sind, wird der Entgasungsprozess gestartet. Vor dem Eintauchen des Schnorchels wird mit der Injektion von Inertgas, normalerweise Argon, in die Gasleitung des Einlassschnorchels begonnen. Argon wirkt als Hebergas, um die Geschwindigkeit des flüssigen Stahls zu erhöhen, der in den Einlassschnorchel eintritt.

Nach Erreichen der erforderlichen Eintauchtiefe des Schnorchels wird das Reaktionsgefäß mittels eines Vakuumpumpsystems evakuiert, das über einen Abzugskanal (Auslass) mit dem Reaktionsgefäß verbunden ist. Es entsteht ein Vakuum (Unterdruck) und der flüssige Stahl wird in beide Schnorchel gesaugt. Argongas, das in die Mischung eingespritzt wird, erhöht den Druck im Up-Leg-Schnorchel. Dieser Druck erzeugt eine Zirkulation von flüssigem Stahl durch die Schnorchel. Nun können die metallurgischen Behandlungsschritte wie Entgasen, Sauerstoffblasen und Einstellen von chemischer Analyse und Temperatur durchgeführt werden. Je nach Überhitzung des flüssigen Stahls können am Ende der Entgasung Legierungszugaben vorgenommen werden.

Flüssiger Stahl im Reaktionsgefäß wird entgast und fließt durch den Auslaufschnorchel in die Stahlpfanne zurück. Der entgaste Stahl ist etwas kühler als der flüssige Stahl in der Stahlpfanne. Die durch den Dichteunterschied erzeugte Auftriebskraft (die Dichte des kühleren entgasten flüssigen Stahls ist größer als die des heißen flüssigen Stahls in der Pfanne) rührt das Bad. Die Zirkulationsgeschwindigkeit des flüssigen Stahls im Reaktionsgefäß steuert die Entgasung. Die Zirkulationsrate hängt von der Menge des Lifter-Argongases und dem Grad des Vakuums ab. Die Zykluszeit liegt normalerweise im Bereich von zwanzig bis dreißig Minuten. Je nach Größe kann eine RH-Entgasungsanlage 85 bis 135 Tonnen flüssigen Stahls pro Minute umwälzen.

Wenn die Chemie des flüssigen Stahls bestimmt und für zufriedenstellend befunden wurde, werden die Entgasungsschnorchel aus dem flüssigen Stahl entfernt, das Argon abgeschaltet und Stickstoff in den nach oben gerichteten Schnorchel eingeführt, um ein Einfrieren der Injektionsrohre zu verhindern. Anschließend ist der Entgasungsvorgang abgeschlossen und die Stahlpfanne wird in die Nachbehandlungs- oder Übernahmeposition überführt.

Während der Produktion werden die Bediener von einem Prozessautomatisierungssystem geführt. Dieses System verwendet eine Reihe von mathematischen Modellen, um metallurgische Parameter vorherzusagen und Sollwerte zu erstellen, beispielsweise für die Stahltemperatur, die zyklisch auf der Grundlage verschiedener empfangener Parameter und Verarbeitungszeiten berechnet wird, chemische Zusammensetzung durch Bestimmung empfangener Stahlproben und hinzugefügter Materialien während des Prozesses . Prognosen und Sollwerte werden auch für den Status von Entgasungsfunktionen wie Wasserstoff- und Stickstoffentfernung in Abhängigkeit von Anfangsinhalten, Entgasungszeit, Vakuumdruckkurve, Liftgasrate und anderen, Status der Entkohlung durch zyklische Bestimmung des Kohlenstoff- und Sauerstoffgehalts von Stahl erstellt und Sollwerte für verschiedene Funktionen wie Sauerstoffblasen, Vakuum- und Hebegasmuster usw.

Darüber hinaus ist das Level-2-System mit der Produktionsplanung und der Prozessautomatisierung vor- und nachgelagerter Einheiten sowie mit dem Labor verbunden, um dem Bediener alle relevanten Daten zur Verfügung zu stellen. Die Datenverfolgung sammelt alle relevanten Daten aus Level-1-System- und Prozessmodellen für die Erstellung verschiedener Wärme- und Produktionsberichte. Alle diese Daten werden in einer Datenbank gespeichert, um das System für zukünftige Datenanwendungen bereit zu machen.

Verfügbarkeit der RH-Entgasungseinheit

Neben einer kurzen Zykluszeit ist die Verfügbarkeit der RH-Entgasung im Hinblick auf die Produktionsplanung im Stahlschmelzwerk zu berücksichtigen. Am kritischsten ist die Zeit, die für die Wartung des Schnorchels benötigt wird. Nach der Behandlung einer Folge von sechs Durchläufen muss der Schnorchel zwischenzeitlich gewartet werden (Entschälen und feuerfestes Spritzen). Abhängig von den spezifischen Schlacken- und Behandlungsbedingungen und den verfügbaren Werkzeugen benötigen die Wartungsarbeiten 20 Minuten bis 60 Minuten. Eine häufigere Wartung führt zu einer längeren Lebensdauer des Schnorchels. Nach 60 bis 300 Erhitzungsvorgängen, wiederum abhängig von den Behandlungsbedingungen sowie der Qualität des feuerfesten Materials und dem Design der Schnorchel, muss der Schnorchel ausgetauscht werden. Weitere feuerfeste Wartung ist vor allem im Bodenbereich alle 2 bis 3 Schnorchelkampagnen erforderlich. In der heutigen RH-Entgasungsanlage wird der Behälter für den Schnorchelaustausch und die Behälterwartung ausgetauscht, um die Ausfallzeit der Anlage zu reduzieren.

Herstellungsprozess

- Schmiedetechnologie von Titanlegierungen

- Investitionen in Fertigungstechnologie — Post-Pandemie

- Was ist Vakuumformen?

- Linearbewegungstechnologie

- Leiterplatte 101

- Was ist Agrartechnologie?

- Die Bedeutung der von Startups entwickelten Technologie

- Was sind die 7 Arten von Technologien?

- Was ist ein Vakuumröhrentester

- 3 Dinge, die bei der Auswahl der richtigen Vakuumtechnologie zu berücksichtigen sind