Beschickungssysteme für Hochöfen

Beschickungssysteme für Hochöfen

Eine der wichtigsten technologischen Verbesserungen bei der Entwicklung des Hochofens (BF) war der Einbau von Chargiereinrichtungen. Ursprünglich wurden die Rohstoffe durch den Tunnelkopf in einen offenen Stapel gekippt. BF-Betreiber erkannten, dass ein oben offener Ofen zwei Nachteile hatte:Erstens konnte das brennbare Gas, das den Schornstein verließ, nicht für Feuerkessel aufgefangen werden, und zweitens verursachte die Verteilung von Rohmaterialien Ineffizienzen im Ofenbetrieb. Die ersten Bemühungen 1832 in Deutschland, das Gas aufzufangen, führten zur Installation eines Klappdeckels über der Einfüllöffnung, der erst geöffnet wurde, wenn die Rohstoffe von den Schubkarren gekippt wurden. Eine Öffnung wurde auch in der Seite des Ofens angebracht, die sich am oberen Stapel befindet. Diese Öffnung war mit einem als Downcorner bekannten Rohr ausgestattet, das das BF-Gas zum Boden beförderte, um in Hilfsgeräten verbrannt zu werden.

Das Problem der Ineffizienz des BF aufgrund der Rohstoffbeschickung erforderte eine kompliziertere Lösung, die in mehreren Schritten entwickelt wurde. Die Ursache dieser Ineffizienz, die durch hohe Brennstoffraten beschrieben wird, lag darin, dass feines Material, das durch das Beschickungsloch in der Mitte des BF gekippt wurde, in der Mitte des Haufens blieb, während grobe Partikel zur Ofenwand hinabrollten. Dies führte zu einer höheren Permeabilität in der BF-Peripherie, und so bewegte sich der Großteil des Gases und der Wärme die Wände hinauf. Dies war nachteilig für den BF-Betrieb, da das Material in der Mitte des BF unvorbereitet zum Schmelzen in den Bosh-Bereich gelangte und gleichzeitig ein übermäßiger Gasstrom an der Wand den Verschleiß der Auskleidung erhöhte.

Der erste Versuch, dieses Lastverteilungsproblem zu lösen, war die Einführung einer Beschickungsvorrichtung „Becher und Kegel“. Es bestand aus einem umgekehrt konischen Gusseisentrichter, der an der Oberseite des Ofens befestigt war und das Beschickungsloch füllte. Dieser Kegel hatte etwa 50 % des Halsdurchmessers. Im Inneren des Kegels befand sich ein gusseiserner Becher, der an einem Drehbalken gegenüber einem Gegengewicht aufgehängt war. Der Becher wurde manuell unter Verwendung einer Winde angehoben, die mit dem Gegengewicht verbunden war. Diesem Gerät gelang es, das Gas einzufangen, aber es rollte immer noch eine große Menge an grobem Material an die Wand. Die nächste Änderung an der Becher- und Kegelausrüstung bestand darin, einen gusseisernen Kegelstumpf in den Ofen zu hängen. Dies führte dazu, dass die Spitze der Rohmaterialien näher an die Wand verschoben wurde, sodass nun auch grobe Partikel in die Mitte des Ofens rollen konnten, was zu einer besseren zentralen Durchlässigkeit und einem besseren Gasfluss führte.

Der nächste Evolutionsschritt bei der Beschickung, bei dem Becher und Kegel vollständig eliminiert wurden, bestand darin, einen umgekehrten Kegel in den Ofen zu hängen, der sich nach unten öffnete. Dies war das erste Glocken-BF-Top. Diese Glocke war erfolgreich beim Drücken der Wandspitze, was den Gasfluss um die Peripherie herum reduzierte und den Gasfluss in der Mitte erhöhte, aber BF-Gas entwich bei jedem Absenken der Glocke aus dem Kamin. Die Lösung dafür war, eine Glocke und einen Deckel für das Ladeloch zu haben. Als Material aus der Schubkarre gekippt wurde, war der Deckel oben, aber die Glocke war geschlossen, um das Gas im BF zu halten. Dann wurde der Deckel geschlossen und die Glocke abgekippt, was auch das Gas im BF hielt und gleichzeitig die richtige Lastverteilung ergab. Das Ergebnis dieser Verbesserungen war eine bessere physikalische und chemische Reaktionseffizienz innerhalb des BF, was den Brennstoffbedarf reduzierte, die Produktivität erhöhte und den Verschleiß der feuerfesten Auskleidung verringerte.

Das einzelne Glocken- und Trichtersystem ließ bei jedem Öffnen der Glocke große Mengen Gas entweichen. Es dauerte nicht lange, bis man erkannte, dass durch die Verwendung einer zweiten Glocke und eines Trichters über der ersten ein gasdichter Raum zwischen den beiden Glocken geschaffen werden konnte, um zu verhindern, dass das Prozessgas des Hochofens entweicht, wenn die kleine Glocke geöffnet wird. Die obere Glocke und der Trichter mussten nicht so groß sein wie die untere, da mehrere Ladungen dadurch auf die untere Glocke abgesetzt werden konnten und die obere Glocke geschlossen werden konnte, bevor die untere Glocke zum Abladen der Chargen in den Ofen geöffnet wurde. Dieses Zwei-Glocken-System sorgte für einen gleichmäßigeren Hochofengasstrom für das Ofensystem und reduzierte die Menge an Abgas, die an die Atmosphäre verloren ging, erheblich.

Das Zweiglockensystem war weiterhin das einzige Beschickungssystem für Hochöfen auf der ganzen Welt, bis S.A. Paul Wurth in Luxemburg das glockenlose Beschickungssystem (BLT) entwickelte und die erste erfolgreiche industrielle Anwendung des BLT-Beschickungssystems 1972 erfolgte. Bald darauf erfolgte BLT Das Ladesystem löste das Ladesystem mit zwei Klingeln ab, da es den BF-Betreibern eine Reihe von Vorteilen bot. Im Jahr 2003 führte Siemens VAI (jetzt Primetals Technologies) das Gimbal-Ladekonzept ein. Dieses Aufladesystem wurde erfolgreich für Corex- und Finex-Prozesse zum Aufladen verwendet. Die erste Anwendung von Gimbal zur Beschickung eines Hochofens erfolgte 2009, als es für den C-Hochofen von Tata-Stahl im Werk Jamshedpur verwendet wurde.

Ladesystem mit zwei Glocken

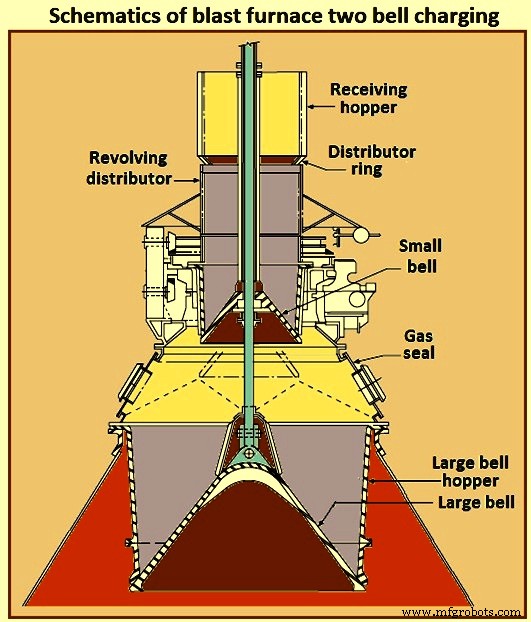

Das Beschickungssystem mit zwei Glocken besteht aus einem Materialverteiler, einer kleinen Glocke und einer großen Glocke, wie in Abb. 1 gezeigt. Der Durchmesser der großen Glocke ist normalerweise 1,5 m bis 1,8 m kleiner als der Durchmesser der Materialleitung. Die Unterkante der Oberseite der Glocke bildet eine Dichtung gegen die Unterkante des großen Glockentrichters. Die Glocken sind durch eine Stange verbunden und bewegen sich in vertikaler Richtung mittels Luftzylindern.

Die Beschickungsmaterialien können mit einem Absetzwagen und einer Hebevorrichtung oder einem Förderband an die Ofenspitze geliefert werden und in den oberen Trichter oder kleinen glockenförmigen Aufnahmetrichter gekippt werden. Bei geschlossener großer Glocke wird die kleine Glocke abgesenkt und das Chargenmaterial auf die große Glocke getropft. Dieser Vorgang wird mehrmals wiederholt und dann wird bei geschlossen gehaltener kleiner Glocke die große Glocke abgesenkt und das Material in den Ofen ausgetragen, ohne dass Prozessgase entweichen können. Bei dieser Beschickungsmethode sind die große Glocke, die kleine Glocke und der Trichter starken Stößen und starkem Abrieb ausgesetzt und müssen während der Kampagne der Ofenauskleidung zwei- oder dreimal ausgetauscht werden.

Die meisten Zweiglocken-Aufsatzladesysteme sind mit einem drehbaren Verteiler ausgestattet. Das Glöckchen und der Trichter, das Glöckchengestänge und die Verschleißplatten sind Bestandteil des Verteilers. Wenn jeder Muldenwagen mit Material auf die kleine Glocke entladen wird, drehen sich die kleine Glocke und der Trichter in eine ausgewählte Position und werden entleert. Dies sorgt für eine verbesserte Materialverteilung auf der großen Glocke, indem die größeren Materialien gleichmäßiger um den Umfang der großen Glocke angeordnet werden. Üblicherweise sind die Glocken dort gepanzert, wo sie dem stärksten Verschleiß durch Aufprall von Füllgütern ausgesetzt sind. Eine harte Oberfläche wird auch auf die Sitzflächen der Glocken und Trichter aufgebracht. Die Glocken werden von Glockenstangen getragen, die über eine Hebelanordnung an Gegengewichten befestigt sind, die ihre Bewegung nur auf eine vertikale Richtung beschränken. Der kleine Stab ist hohl und der große Glockenstab geht durch ihn hindurch. Zwischen den Glockenstäben werden Verpackungsmaterialien verwendet, um das Entweichen des Gases zu verhindern. Abb. 1 zeigt schematisch das Beschickungssystem mit zwei Glocken im Hochofen.

Abb. 1 Schematische Darstellung der Beschickung mit zwei Glocken im Hochofen

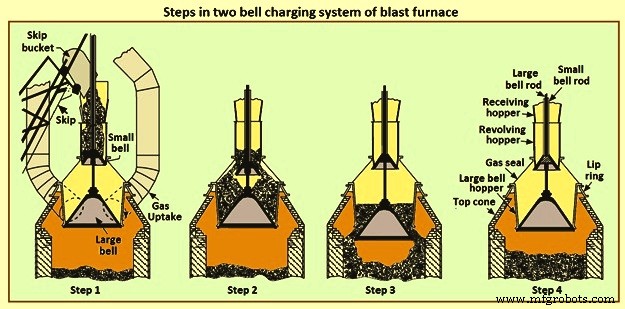

Die Beschickung des Ofens erfolgt in vier Schritten, wie in Abb. 2 gezeigt. Während des Schrittes 1 wird das Beschickungsmaterial entweder durch einen Absetzwagen und eine Hebevorrichtung oder durch ein Förderband zur Ofenoberseite gebracht und einem Aufnahmetrichter zugeführt. Kleine Glocke und große Glocken sind beide in geschlossenem Zustand. Die Beschickungsmaterialien von der Mulde oder dem Förderband werden in einen Trichter über der kleinen Glocke gekippt. Gas strömt von der Oberseite des Ofens durch Aufnahmen, die sich in der Kuppel (oberer Kegel) befinden. Während des Schritts 2 wird bei geschlossener großer Glocke die kleine Glocke abgesenkt und das Chargenmaterial auf die große Glocke getropft. Dies wird mehrmals wiederholt. Während des Schritts 3 ist die kleine Glocke geschlossen, um ein Entweichen von Gas in die Atmosphäre zu verhindern. Die große Glocke wird abgesenkt und das Einsatzgut in den Hochofen ausgetragen. Während des Schritts 4 sind beide Glocken geschlossen und das System ist bereit zum erneuten Laden.

Abb. 2 Schritte in einem Hochofen-Beschickungssystem mit zwei Glocken

Bei jeder Beschickung des Materials aus der Mulde oder dem Förderer drehen sich die kleine Glocke und der Trichter in eine ausgewählte Position, bevor das Material ausgetragen wird. Dadurch ergibt sich eine verbesserte Materialverteilung auf der großen Glocke. Die Glocken und die Sitzfläche der Glocken und des Trichters haben eine harte Oberfläche. Die Stange, die die große Glocke trägt, geht durch die Hohlstange, die die kleine Glocke trägt, wodurch ein unabhängiger Betrieb der Glocken ermöglicht wird. Bei diesem Ladesystem sind die kleine Glocke, die große Glocke und der Trichter starken Stößen ausgesetzt und müssen während einer Kampagne der BF-Auskleidung 2 bis 3 Mal ausgetauscht werden. Bei diesem Ladesystem ist es extrem schwierig, einen gasdichten Verschluss für einen oberen Druck von mehr als 100 kPa aufrechtzuerhalten. Ein weiteres Zwei-Glocken-Ladesystem hat Einschränkungen in Bezug auf die Lastverteilung im BF. Die Lastenverteilung spielt eine große Rolle beim Erreichen einer hohen Produktivität in der BF.

Bei der Verwendung von hohem Kopfdruck, insbesondere von mehr als 100 kPa, ist es äußerst schwierig, mit der herkömmlichen Glocken- und Trichteranordnung eine gasdichte Abdichtung aufrechtzuerhalten. Außerdem erforderte die Erhöhung der Produktivitätsanforderungen die anschließende Erhöhung der Materialmengen, die von den Top-Geräten gehandhabt wurden. Die Bediener und Konstrukteure von BF erkannten die Bedeutung einer flexiblen Lastverteilung, um eine bessere Ofenleistung zu ermöglichen, und die Modifikation der oberen Beschickungsausrüstung, um dies zu erreichen. Dies führte zur Entwicklung verschiedener Arten von Aufladegeräten, um diese Anforderung zu erfüllen.

Das Zwei-Klingel-System benötigt weniger Höhe als andere Systeme und ist ein vergleichsweise einfaches Gerät. Der Nachteil besteht darin, dass die große Glockendichtung und die große Gasdichtung des Trichters bei höherem Spitzendruck schwierig aufrechtzuerhalten sind. Am Umfang der großen Glocke oder der kleinen Glocke kann keine gute Abdichtung gehalten werden, da diese Bereiche im Rohmaterialfluss liegen. Aufgrund der Größe und des hohen Gewichts der Komponenten ist die Herstellung und Wartung schwierig, langsam und teuer und erfordert eine beträchtliche Ausfallzeit des Ofens für den Austausch.

Die Lösung für dieses Problem bestand in der Entwicklung von Top-Charging-Geräten, die das Problem der effektiven Abdichtung, das mit der Verschlechterung von Glocke und Trichter verbunden ist, drastisch reduzieren oder überwinden können. Grundsätzlich wurden zwei weitere Arten von Top-Charging-Einheiten entwickelt und sind heute auf Hochdruck-BFs in Betrieb. Eines ist ein Zwei-Glocken-System mit Dichtungsventilen und einer drehbaren Rutsche über der kleinen Glocke. Das andere ist ein glockenloses System, das eine drehbare Rutsche enthält.

Zwei Glockenoberteile mit Dichtungsventilen und drehbarer Rutsche

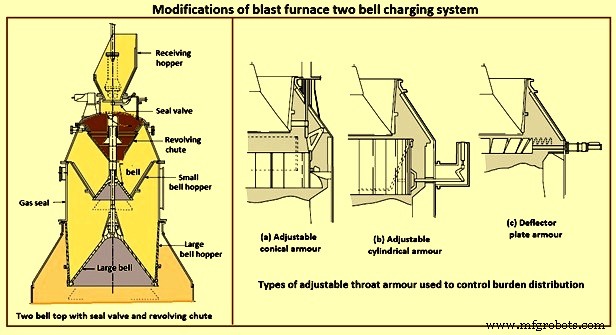

Dieses System besteht aus einer großen Glocke, einer kleinen Glocke und einer Dichtungskammer mit einer drehbaren Rutsche, die über der kleinen Glocke hinzugefügt ist, wie in Abb. 3 gezeigt. Materialien werden auf die kleine Glocke durch zwei Öffnungen eingeführt, die jeweils mit einem Dichtungsventil ausgestattet sind. Diese Dichtungsventile sind kleiner als die kleine Glocke und die Dichtungsflächen befinden sich außerhalb des Materialflusses, was zu einer effektiven Abdichtung führt. Die umlaufende Rutsche besteht aus einer oder zwei Öffnungen, die den Materialstrom gleichmäßig auf die kleine Glocke lenken. Der kleine Glockentrichter ist feststehend und die kleine Glocke hat nur eine vertikale Bewegung. Die große Glocke und der Trichter sind die gleichen wie beim Typ mit zwei Glocken.

Der Vorteil dieses Systems besteht darin, dass es die Mängel des herkömmlichen Systems mit zwei Glocken überwindet. Durch die Platzierung von Gassperrventilen über der oberen Glocke stellt diese Anordnung sicher, dass die große Glocke immer den gleichen Druck hat. Die große Glocke fungiert nur als Belastungsverteilungsvorrichtung und erfordert keine Gasabdichtung. Die druckführenden Bauteile sind die Dichtventile und die kleine Glocke. Beide sind erheblich kleiner und während der kürzeren Dauer der geplanten BF-Ausfälle einfacher zu warten.

Abb. 3 Modifikationen des Beschickungssystems mit zwei Glocken im Hochofen

Glockentyp mit verstellbarer Rüstung

Ein Nachteil des Glockenladesystems ist die fehlende Lastverteilungsfähigkeit. Dies wird normalerweise als die Fähigkeit definiert, die Dicke der Koks- und Erzschicht über den Radius der Materiallinie des Hochofens zu modifizieren. Bei Glockenbeschickungsanlagen wird die Platzierung des Möllermaterials mit zunehmendem BF-Maß schwieriger. Der Haubenofenkopf, der das Material vom Rand der großen Glocke in den Ofen austrägt, erlaubt keine Kontrolle über die Möllerverteilung. BF-Betreiber haben versucht, die Geschwindigkeit der Glocke zu variieren, um die Verteilung zu ändern, aber das hatte sehr wenig Wirkung.

Ein einstellbares Halsschutzsystem, das in Verbindung mit glockenförmigen Aufladegeräten verwendet wird, wurde entwickelt (Abb. 3), um die Belastungsverteilung so zu steuern und zu variieren, dass eine optimale Durchlässigkeit im BF-Stapel erreicht werden kann. Ein einstellbarer Halspanzer variiert den Durchmesser an der Ofenoberseite und ändert in einigen Fällen auch die Neigung des Panzers. Von der Glocke fallendes Material prallt gegen die Panzerung und findet seine Position auf der Höhe der Schaftlinie in Abhängigkeit von der eingestellten Position der Panzerung. Die Anpassungen sind vollständig umlaufend, aber es gibt eine Grenze, wie viel Anpassung erreicht werden kann.

Es gibt verschiedene Arten von beweglichen Rüstungsdesigns. Eine der einstellbaren Panzerungskonstruktionen besteht aus gegossenen Stahlplatten, die so angeordnet sind, dass sie einen Zylinder bilden, dessen Durchmesser vom Ofenbediener während des Beschickens vergrößert oder verkleinert werden kann, wie in 3(a) gezeigt. Die Stahlgussplatten werden getrennt und überlappend aufgehängt. Bewegung wird unter dem Aufprall der fallenden Ladung zugelassen und ein Teil der Aufprallenergie wird in kinetische Energie umgewandelt, was den abrasiven Verschleiß reduziert. Jede Platte ist an einem dreieckigen Hebel eingehakt. Die dreieckigen Hebel sind schwenkbar in Halterungen an der Ofenoberschale befestigt und über Gelenke mit dem Zugring verbunden.

Eine andere Art von Panzerung, die entwickelt wurde, übernahm ebenfalls hängende Platten, wie in Fig. 3(b) gezeigt. Die Platten sind an einer festen kreisförmigen Halterung aufgehängt und das Antriebsgestänge ist an der Unterseite jeder Platte befestigt, wodurch eine Reihe von Einstellungen von einem vertikalen Zylinder bis zu einer konischen Rutsche möglich sind. Eine weitere Form von einstellbarem Halsschutz, die entwickelt wurde, ist ein Deflektortyp und wird durch Hydraulikzylinder betätigt, wie in Fig. 3(c) gezeigt. Im Vergleich zur konischen Schurrenpanzerung benötigt dieses System viel weniger vertikalen Raum zwischen der Glocke und der Materiallinie innerhalb des Ofens.

Verstellbare Panzersysteme werden insbesondere in großen Öfen weiterhin eingesetzt, solange Glockenbeschickungssysteme im Einsatz sind. Die Erfahrung an sehr großen Öfen hat gezeigt, dass eine ordnungsgemäße Möllerverteilung ab einer Glocke mit einem Durchmesser von mehr als 7 m immer schwieriger wird. In solchen Fällen kann ein glockenloses Ladegerät eine sehr gute Alternative sein.

Bellless Top Charging System

Eine Entwicklung in der Top-Ladeausrüstung, die zu einem Quantensprung in der Technologie führte, war der glockenlose Top. Es hat das Aufladen von BF-Tops revolutioniert. Ingenieure von SA Paul Wurth in Luxemburg erfanden 1969 das Ladesystem „Glocke ohne Deckel“ (BLT) für den BF. Seine erste erfolgreiche industrielle Anwendung fand 1972 statt. Dieses Design hat seit seiner ersten industriellen Anwendung schnell an Popularität gewonnen.

Das BLT-Beschickungssystem hat mehrere Vorteile, nämlich (i) es ermöglicht eine nahezu kontinuierliche Beschickung des BF, da, während die rotierende Rutsche den Inhalt eines Schleusenbunkers verteilt, der andere gefüllt werden kann, (ii) es löst das Problem der Gasabdichtung bei Hochdruckbetrieb, (iii) es bietet Flexibilität bei der Verteilung der BF-Last, da es Ein-Ring-Laden, Multi-Ring-Laden, Spiral-Laden, Sektor-Laden und Punkt-Laden sowohl im manuellen als auch im automatischen Modus durchführen kann, (iv) sein Füllregulierventil sorgt für eine genaue und konstante Verteilung von Füllmaterialien, (v) es sorgt für eine verbesserte BF-Betriebsstabilität und -effizienz, was zu einer besseren Kontrolle der Roheisenchemie führt, (vi) es trägt zur Erhöhung der BF-Produktivität bei, (vii) es reduziert BF Koksrate und hilft beim Erreichen höherer Injektionsraten von pulverisierter Kohle, (viii) es trägt zu einer längeren Kampagnenlebensdauer aufgrund reduzierter BF-Wandwärmelasten bei, (ix) es reduziert die Wartungszeit und -häufigkeit erheblich Wartungsaufwand von Top-Equipment, da der Schacht innerhalb kurzer Zeit ausgetauscht werden kann, (x) das Top-Equipment im Vergleich zu anderen Hochdruck-Top-Charging-Systemen leicht und kompakt gebaut ist, (xi) die Betriebskosten (OPEX) geringer sind ) und (xii) es trägt zu einer besseren BF-Leistung als Ergebnis einer präzisen Lastverteilung bei.

Das BLT-Ladesystem ist ein wichtiges System, um die heutigen betrieblichen Herausforderungen von BF zu meistern. Dies liegt daran, dass (i) es einen gleichmäßigeren BF-Betrieb mit dem zusätzlichen Vorteil einer geringeren Schwankung des Siliziumgehalts im heißen Metall gibt, (ii) die Kontrolle der Wandwärmeverluste durch eine bessere Beschickung zu einer längeren Lebensdauer von Kühlelementen oder feuerfesten Auskleidungen führt, was in wiederum führt zu einer längeren Lebensdauer der BF-Kampagne, iii) die Technologie und die Ausrüstung sind zuverlässig und bewährt, und (iv) sie kann in ein Förderband-Aufladesystem integriert werden. Allerdings ist die Höhe der BLT-Top-Ausstattung höher als die des Zwei-Klingel-Ladesystems.

Durch den Einsatz des BLT-Beschickungssystems kann häufig flexibel eine gewünschte Lastverteilung erreicht werden, was darauf hindeutet, dass auch eine gewünschte Gasverteilung erreicht werden kann. Die vier grundlegenden Lademethoden sind Ein-Punkt-Laden, Multi-Ring-Laden, Einzel-Ring-Laden und Sektor-Laden, wobei ein Punkt bedeutet, dass sich die Rutsche überhaupt nicht bewegt, und das Sektor-Laden anzeigt, dass sich die Rutsche in einem kleinen Bereich drehen kann. Wenn der Neigungswinkel der Schurre groß genug für eine Einzelringbeschickung ist, ist die Belastungsverteilung ziemlich ähnlich der V-förmigen Belastungsverteilung, die mit Glockenbeschickungssystemen erreicht wird. Wenn der Winkel der Schurre für einen einzelnen Ring ziemlich klein ist, ähnelt die Verteilung der M-förmigen Beschickungsverteilung, die auch in Glockenöfen zu finden ist. Dies bedeutet, dass ein glockenloses Ladesystem die volle Funktion eines glockenartigen Ladesystems nachahmen kann und eine flache Lastverteilung durch Multi-Ring-Laden realisiert werden kann.

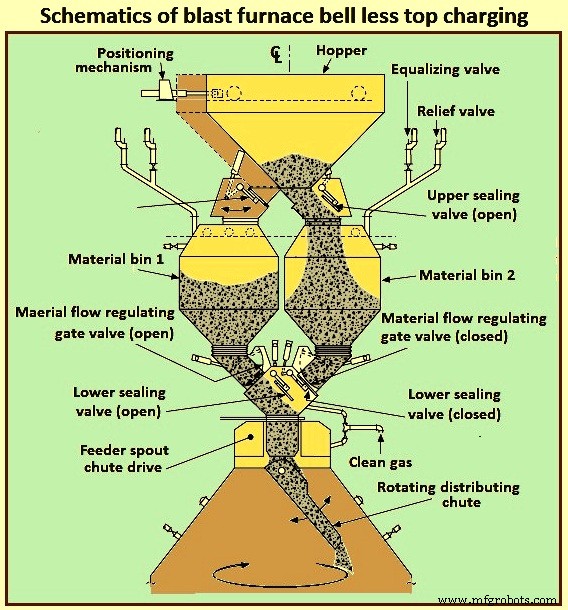

Die Hauptbestandteile des BLT-Beschickungssystems sind (i) ein beweglicher Annahmetrichter, (ii) ein oder zwei Materialschleusentrichter, die mit oberen und unteren Verschlussventilen und einem Materialfluss-Steuerschieber ausgestattet sind, (iii) ein zentraler vertikaler Beschickungsschacht, (iv) eine drehbare Verteilungsrutsche mit einstellbarem Winkel, (v) einen drehbaren und kippbaren Antriebsmechanismus, (vi) Hydraulik-, Schmier- und Kühlsysteme und (vii) Überwachungs- und Steuersysteme.

Es gibt zwei Arten von glockenlosen Ladesystemen, nämlich Trichter vom parallelen Typ und Trichter vom zentralen Typ. Eine Ungleichmäßigkeit der Lastverteilung über den Halsquerschnitt ist ein Nachteil von parallelen Trichtern, die der erste Typ waren, der erfunden wurde, da die Positionen von zwei Materialvorratsbehältern nicht auf der Mittellinie des BF liegen. Trichter vom Zentrumstyp haben das Problem der ungleichmäßigen Belastungsverteilung überwunden, können aber aufgrund der Struktur der Trichter nur bei normaler oder niedriger Schmelzintensität und nicht bei hoher Schmelzintensität verwendet werden.

Im Betrieb füllt der Behälter oder das Förderband den Schleusentrichter mit dem Rohmaterial. Der Schleusentrichter wird dann verschlossen und auf den Betriebsdruck der Ofenoberseite unter Druck gesetzt. Jeder Schleusentrichter ist mit einem oberen und unteren Verschlussventil und einem Materialfluss-Steuerschieber ausgestattet. Die Schleusen werden abwechselnd verwendet. Wenn der eine gefüllt wird, wird der andere geleert. Die Dichtungsventile befinden sich konstruktionsbedingt immer außerhalb des Materialflusswegs, um Materialabrieb zu verhindern, wodurch die Wahrscheinlichkeit eines Dichtungsproblems verringert wird. Der Durchflussregelschieber öffnet sich zu vorbestimmten Positionen für die verschiedenen Arten von Rohmaterialien, um die Austragsrate zu steuern. Schleusentrichter sind mit austauschbaren Verschleißplatten ausgekleidet. Die unteren Verschlussventile und Materialfluss-Steuerschieber befinden sich in einem gemeinsamen gasdichten Gehäuse mit den Materialflussschurren, die das Material durch einen zentralen Auslaufstutzen leiten, der sich im Hauptgetriebegehäuse befindet.

Beim Betrieb der mit BLT-Beschickungseinrichtungen ausgestatteten BFs bringt der Container oder das Förderband das Einsatzmaterial zum Annahmebunker. Wenn der Schleusenbehälter leer ist, kann das Material eintreten, nachdem der Druck im Schleusenbehälter auf Atmosphärendruck reduziert wurde, indem das obere Verschlussventil und die oberen Drosselventile geöffnet werden. Nachdem das gesamte Material in den Trichter gefüllt wurde, schließen das obere Drosselventil und das obere Dichtungsventil. Der Schleusentrichter wird dann auf den Betriebsdruck der Ofenoberseite unter Druck gesetzt. Die Schleusen werden abwechselnd verwendet, dh einer wird gefüllt, während der andere geleert wird.

Wenn die Materialleitung auf die Sollhöhe abgesunken ist, was entweder durch mechanische Schaftstangen oder durch Radar erfasst wird, öffnen sich sowohl das untere Dichtungsventil als auch das untere Drosselventil. Das Material wird dann durch einen Verteiler zur rotierenden Rutsche in den BF ausgetragen und bildet neue Schichten auf der Mölleroberfläche. Die Verteilungsrutsche dreht sich um die vertikale Achse des Ofens und ändert sich in vorbestimmten Winkeln in Bezug auf die horizontale Ebene. Dieses System bietet die Flexibilität, die Materialien in ausgeprägten Ringen, in spiralförmigen Ringen mit kleinerem Durchmesser oder als Punkt-/Punktbereichsfüllung zu laden. Darüber hinaus kann die Materialmenge in jedem Austragsbereich auf Wunsch genau gesteuert werden.

Nachdem das gesamte Material über die Rutsche aufgegeben wurde, schließen das untere Drosselventil und das untere Dichtungsventil. Die Serienstangen (oder Radar) beginnen, der Belastungsoberfläche zu folgen, nachdem sich die untere Drosselklappe geschlossen hat. Nachdem der Lagerbestand den Sollwert erreicht hat, wird der gleiche Ladevorgang für die nächste Materialkippe wiederholt.

Die Dichtungsventile befinden sich konstruktionsbedingt immer außerhalb des Materialflusses, um Materialabrieb zu verhindern. Dies verringert die Wahrscheinlichkeit eines Dichtungsproblems. Das Durchflusssteuertor öffnet sich zu vorbestimmten Positionen für die verschiedenen Arten von Beschickungsmaterialien, um die Entladungsrate zu steuern. Schleusentrichter sind mit austauschbaren Verschleißplatten ausgekleidet. Die unteren Absperrventile und Materialflussschieber befinden sich in einem gemeinsamen gasdichten Gehäuse mit der Materialflussrutsche, die das Material durch einen zentralen Auslaufstutzen leitet, der sich im Hauptgetriebegehäuse befindet. Abb. 4 zeigt das Schema einer Hochofenglocke ohne Beschickung von oben.

Abb. 4 Schematische Darstellung der Hochofenglocke ohne Beschickung von oben

Verfeinerungen des Designs des BLT-Systems konzentrierten sich auf zwei Bereiche, nämlich (i) die Eliminierung oder Verringerung der Abscheidung feinerer Partikel in den Schleusentrichtern vor der rotierenden Rutsche und (ii) die Entwicklung einer kleineren Einheit zur Installation die vielen kleineren BFs, die bereits in Betrieb sind. Um die erste Bedingung der kleinen Feinstoffkonzentration zu berücksichtigen, führt eine Konstruktion, die eine rotierende Rutsche in einen großen Aufnahmetrichter integriert, der über dem einzelnen großen Schleusentrichter positioniert ist, zu dem gewünschten Ergebnis, dass das feinere Material gleichmäßig über die Last verteilt wird.

Das Problem der Installation eines BLT-Systems auf den bestehenden kleineren Öfen wurde mit der Entwicklung des kompakten Oberteils angegangen. Diese Konstruktion verwendet einen Verteilschacht, der durch eine Türinstallation geändert werden kann, und eine Konstruktion, die den Zugang durch das Hauptgetriebe ermöglicht. Darüber hinaus wurde die Gesamthöhe des Schleusentrichters durch ein anderes Fließklappendesign und ein doppelt betätigtes Dichtungsventildesign reduziert.

Gimbal-Ladesystem

Der Zweck des kardanischen Beschickungssystems besteht darin, die kontrollierte Verteilung des Beschickungsmaterials in den BF über eine kardanische oszillierende Rutsche durch einen Vorratstrichter und eine variable Materialtoröffnung zu erleichtern, so dass das obige druckbeaufschlagte Beschickungssystem unabhängig vom Verteilungssystem arbeiten kann. Es verwendet eine konische Verteilungsrutsche, die von Ringen in einer Kardananordnung getragen wird, wodurch eine unabhängige und kombinierte Neigung der Rutschenachse erzeugt wird.

Das kardanische Aufladesystem hat sich erfolgreich in der schwierigen Hochtemperatur- und Hochdruckumgebung des Corex-Schmelzvergaserbehälters bewährt. Dieses System wurde nun um die BF-Technologie erweitert. Das innovative Gimbal-Design ermöglicht unendliche Lademöglichkeiten, um die Lastverteilung auf den BF zu verbessern. Die robuste Einfachheit des Antriebs bietet eine elegante Lösung bei minimalen Investitionskosten. Der Gimbal-Verteiler bietet als Teil des gesamten BF-Top-Ladesystems eine vollständig integrierte Ladelösung, die eine erhebliche Verbesserung der BF-Betriebs- und Wartungskosten bewirkt. Das Design eignet sich für die Installation an neuen BFs und auch für die Nachrüstung bestehender BF-Installationen mit minimalen Auswirkungen auf die vorhandene Ausrüstung.

Zusätzlich zu den Vorteilen, die durch die Betriebseffizienz erzielt werden, besteht das Ziel jedes neuen Designs im Vergleich zu den traditionellen glockenlosen Top-Ausrüstungen von Anfang an auch darin, (i) Austauschbarkeit mit bestehenden glockenlosen Top-Ausrüstungen als Upgrade bereitzustellen oder Nachrüstung, (ii) ein einfacheres Design, das die komplexen Planeten- und anfälligen Kippgetriebe herkömmlicher Konstruktionen eliminiert, (iii) hydraulische Antriebsbetätigung, die Wiederholbarkeit und Genauigkeit über den gesamten Lebenszyklus bietet, (iv) längere Zeiträume zwischen den erforderlichen Auswechselperioden der Schurre, (v) reduzierte Investitionsausgaben (CAPEX) und Integrationsausgaben sowie reduzierte OPEX durch Minimierung ungeplanter Ofenausfallzeiten und Senkung der Lebenszykluskosten der Ausrüstung.

Um diese Ziele zu erreichen, haben Primetals Technologies und Woodings Industrial Corporation ein Portfolio an hydraulischen Materialverteilungssystemen, die für kleine, mittlere und große BFs weltweit geeignet sind. Das Gimbal-System verwendet eine konische Verteilungsrutsche, die von Ringen in einer kardanischen Anordnung getragen wird, wodurch eine unabhängige und kombinierte Neigung der Rutschenachse erzeugt wird.

Das Portfolio umfasst die hydraulische Beschickungseinheit und den Kardanaufsatz von Woodings sowie ein vollständiges ergänzendes Sortiment an Ofenoberteil-Verteilungsausrüstung, einschließlich Verteilerwippen, obere Dichtungsventile, Trichter, untere Dichtungsventile, Materialflusstore und Brillenventilbaugruppen, die alle hydraulisch entleert werden angetriebene Verteilerschurren.

Der Zweck des kardanischen oberen Verteilungssystems besteht darin, die kontrollierte Verteilung des Beschickungsmaterials in den BF über eine oszillierende Rutsche vom Kardantyp durch einen Vorratstrichter und eine variable Materialtoröffnung zu erleichtern, so dass das oben liegende unter Druck stehende Beschickungssystem unabhängig vom Verteilungssystem arbeiten kann.

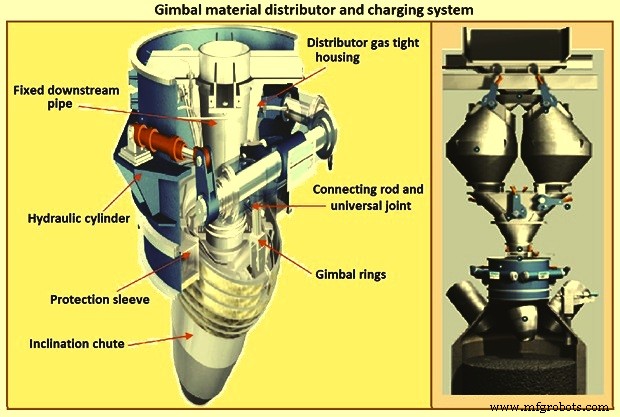

Die Kipprutsche wird von zwei Hydraulikzylindern angetrieben, die um 90 Grad versetzt montiert sind. Diese Art der Aufhängung und Antriebsanordnung führt nicht zu einer Drehung der Kippschurre, sondern zu einer Kreisbahn durch Überlagerung beider Kippbewegungen. Der unabhängige oder kombinierte Betrieb der Zylinder ermöglicht es, die Schurrenachse in jeden Winkel oder sogar entlang jedes Pfades zu lenken. Die Bewegung wird von zwei Hydraulikzylindern geliefert, die jeweils über eine Welle, eine Pleuelstange und ein Universalgelenk arbeiten, um die Gimbal-Ringe anzutreiben. Durch die Bewegung der Hydraulikzylinder ermöglicht der Verteilschacht eine präzise Materialverteilung mit Potenzial für unendlich viele Beschickungsmuster bei unterschiedlichen Geschwindigkeiten. Dazu gehören Ring-, Spiral-, Zentrums-, Punkt-, Segment- oder Sektorbeschickung, die eine vollständige Kontrolle der Materialbeschickung des Ofens bietet.

Die gesamte Verteilerbaugruppe ist in einem gasdichten Gehäuse eingeschlossen, das direkt auf dem oberen Flansch des BF-Oberkegels montiert ist. Das Gehäuse enthält einen festen Einlassschacht und einen kippbaren Verteilungsschacht, der von Ringen in einer kardanischen Anordnung getragen wird, was ein unabhängiges und kombiniertes Kippen der Schachtachse ermöglicht. Die Baugruppe besteht aus einer Kombination aus Edelstahl und Kohlenstoffstahl, wobei der feste Einlassschacht und der kippbare Schachtkörper mit Keramikmaterial ausgekleidet sind, um einen hervorragenden Verschleißschutz zu bieten. Ein Wasserkühlsystem mit geschlossenem Kreislauf führt Kühlwasser durch die Hauptwellen, Gimbal-Lager und Kreuzgelenklager, um die beweglichen Elemente des Gimbal-Verteilungssystems zu kühlen.

Die Hauptmerkmale des Gimbal-Designs sind (i) einfaches, robustes Design mit Hebeln, die von den Hydraulikzylindern angetrieben werden, (ii) Antriebszylinder sind außerhalb der Druckhülle montiert und unterliegen daher keinen heißen und staubigen Betriebsbedingungen, (iii) Gimbal-Ring Die Anordnung ergibt eine einfache Kippbewegung in zwei Ebenen, die bei Überlagerung eine 360-Grad-Verteilung ergibt, und (iv) der Verschleiß an der Kipprutsche wird um ihren Umfang herum ausgeglichen, was eine lange verlängerte Betriebslebensdauer ergibt.

Das BF Gimbal Top ist ein automatisiertes, computergesteuertes Druckbeschickungssystem, das dafür ausgelegt ist, (i) Chargen von Erz, Koks und verschiedenen Materialien im Vorratstrichter aufzunehmen, unabhängig vom darunter liegenden Verteilungssystem, (ii) diese Entladungen nach Bedarf freizugeben zu einer dynamischen Verteilungsrutsche, die unterhalb des Haltetrichters angeordnet ist, und (iii) Material in vorgeschriebenen Mustern gemäß einer vorbestimmten Beschickungsmatrix auf die Ofenmateriallinie zu verteilen. Die Steuerung der Gimbal-Verteilungsrutsche ist vollständig in die gesamte Ofenbeschickungssoftware integriert. Das System bietet ein hohes Maß an Genauigkeit und Kontrolle für die Gimbal-Bewegungen und damit für die Positionierung der Verteilerrutsche. Gimbal-Materialverteiler ist in Abb. 5 dargestellt.

Abb. 5 Gimbal-Materialverteiler und Ladesystem

Das Gimbal-System ist ein elegantes, einfaches und robustes Ladesystem, das für den Betrieb bei hohen Temperaturen und hohem Druck ausgelegt ist. Das System erleichtert die kontrollierte Verteilung des Beschickungsmaterials in den BF durch eine kardanische oszillierende Rutsche durch einen Vorratstrichter und eine variable Materialtoröffnung, so dass das obige unter Druck stehende Beschickungssystem unabhängig vom Verteilungssystem arbeiten kann. Gimbal verwendet eine konische Verteilungsrutsche, die von Ringen in einer kardanischen Anordnung getragen wird, die eine unabhängige und kombinierte Neigung der Rutschenachse erzeugt.

Das Gimbal-Oberteil des BF hat sowohl die betrieblichen Vorteile als auch die technischen Vorteile. Die betrieblichen Vorteile eines Beschickungssystems mit Verteilschurre und Schleusensystem haben sich weltweit an Hochöfen bewährt. The Gimbal top, proven in demanding Corex applications, allows a similar charging philosophy to be followed, and open more possibilities for charging improvement. The principle operational advantages of improved material distribution by chute and lock hopper system are (i) the BF can be optimized in terms of fuel rate, (ii) coke rate decreases compared to two bell without moving armour, (iii) fuel injection rates can be increased and this offers the potential of replacing expensive coke with cheap coal or natural gas, (iv) improvement in fuel injection allow increases in blast temperature, oxygen enrichment and hence increased productivity, and (v) cheaper maintenance avoiding long shutdowns for bell changes.

Material distribution by chute gives improved (i) material distribution control, (ii) gas utilization, (iii) control of furnace wall temperatures to reduce heat loads and extend furnace life, and (iv) possibility of fines charging at furnace walls. Further specific advantages by the use of a conical distribution chute and Gimbal are (i) the conical shape prevent material spillage over the side, as is possible with an ‘open’ chute which allows precise positioning of the materials at the stock line, (ii) utilizing the many paths of the chute any possible charge imbalance due to the furnace top hopper geometry can be corrected, (iii) chute liners wear at an even rate around the full inner surface, this achieves stable material flow characteristics and falling curves over time, and (iv) Gimbal distributor does not need the extreme accuracy of the furnace top ring normally associated with other alternatives.

The simplicity of the Gimbal compared to other solutions gives a number of engineering advantages. The engineering advantages include (i) simple lever mechanisms allow the drive cylinders to be mounted outside the pressure envelope and hence not subject to the hot and dusty service conditions, (ii) tilting chute liners wear at an even rate around the full inner surface, since material flows over full periphery as chute makes a full revolution and this prolongs the wear life of the component (a life of 5 years is predicted for the tilting chute), (iii) the conical-shape chute retains its ceramic lining in place, (iv) the use of expensive high-precision gears (as on needed by some alternatives) is avoided, (v) the Gimbal bearings are cooled with water on a closed-circuit cooling system and this reduces the potential for leakage into the furnace, or water contamination, and (vi) the bearings on the Gimbal assembly itself are sealed for life.

Herstellungsprozess

- Top 5 der flexiblen Fertigungssysteme

- Erzeugung und Nutzung von Hochofengas

- Verwendung von Nusskoks in einem Hochofen

- Einblasen von Kohlenstaub in einen Hochofen

- Hochofen Unregelmäßigkeiten während des Betriebs

- Kühlsystem für Hochöfen

- Chemie der Eisenherstellung im Hochofenverfahren

- Feuerfeste Auskleidung des Hochofens

- Faktoren, die die Koksrate in einem Hochofen beeinflussen

- Hochofen-Gaskopf-Druckrückgewinnungsturbine