CAS-OB Prozess der Sekundärstahlerzeugung

CAS-OB-Prozess der Sekundärstahlerzeugung

Das CAS-OB-Verfahren ist ein Pfannenbehandlungsverfahren in der Sekundärmetallurgie, das zur chemischen Erhitzung von Stahl eingesetzt wird. Die Abkürzung CAS-OB steht für „Composition Adjustment by Sealed Argon Bubbling – Oxygen Blowing“. Das Verfahren wurde in den 1980er Jahren von der Nippon Steel Corporation entwickelt und patentiert. Die wichtigsten Funktionen während des CAS-OB-Prozesses sind die Einstellung der Temperatur auf ein optimales Niveau und die genaue Zugabe von Legierungselementen. Der Zweck der Erwärmung besteht darin, eine ausreichende Temperatur des flüssigen Stahls sicherzustellen, wenn er zur Stranggießmaschine geschickt wird. Der CAS-OB-Prozess gehört zu den Prozessen, die bei Atmosphärendruck arbeiten.

Das CAS-OB-Verfahren dient der Homogenisierung und Kontrolle der Zusammensetzung und Temperatur von Stahl. Es ist ein Pfannenbehandlungsverfahren, das zum Erhitzen und Legieren von flüssigem Stahl bestimmt ist. Das Verfahren wird häufig für Stahlsorten verwendet, die keine Vakuumentgasungsbehandlung erfordern. In letzter Zeit hat die Verwendung des CAS-OB-Prozesses aufgrund der breiteren Anwendung der Vakuumentgasungsbehandlung abgenommen.

Das CAS-OB-Verfahren ermöglicht durch die exotherme Reaktion zwischen Sauerstoff und Aluminium eine konstant hohe Legierungsausbeute und das Wiedererhitzen von Stahl. Mit dieser Fähigkeit zur guten Kontrolle der chemischen Zusammensetzung, der Stahlhomogenität und der Wiedererwärmung wird das CAS-OB-Verfahren zu einer idealen Pufferstation in der Sekundärmetallurgie der Stahlherstellung. Das Ziel des CAS-OB-Prozesses ist die Homogenisierung und Kontrolle der Stahlzusammensetzung und -temperatur. Es wurde berichtet, dass der CAS-OB-Prozess eine bessere Planung, verbesserte Temperaturkontrolle und höhere Reinheit der Einschlüsse ermöglicht.

CAS-OB ist ein Pfannenbehandlungsverfahren, das zum Erhitzen und Legieren von flüssigem Stahl ausgelegt ist. Das Verfahren ermöglicht das Hinzufügen von Legierungen unter einer inerten Argonumgebung. Es ermöglicht die gleichzeitige Zugabe von Aluminium und Sauerstoffgas, das durch eine obere Lanze geblasen wird. Diese reagieren unter Bildung von Aluminiumoxid und erzeugen aufgrund der exothermen Natur der Reaktion eine beträchtliche Wärmemenge. Der CAS-OB-Prozess führt daher zu einer chemischen Erwärmung des flüssigen Stahls.

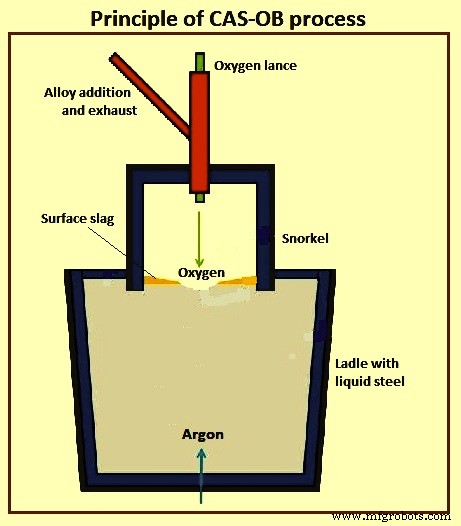

Bei chemischen Erwärmungsprozessen wird der Stahl durch eine exotherme Reaktion eines gelösten Elements durch Einblasen von Sauerstoff erhitzt. Als Element zur chemischen Erwärmung wird bevorzugt Aluminium verwendet. Es wurde berichtet, dass eine Konzentration von 0,1 % gelöstem Aluminium im flüssigen Stahl in der Lage ist, durch Reaktion mit Sauerstoffgas einen Temperaturanstieg von +34 °C zu erzeugen. Offensichtlich gibt es auch Wärmeverluste durch Strahlung und durch die Pfannenwände. Das Prinzip des CAS-OB-Prozesses ist in Abb. 1 dargestellt.

Abb. 1 Prinzip des CAS-OB-Prozesses

Die Prozessausrüstung

Die Verarbeitung des flüssigen Stahls erfolgt in Pfannen, die mit Absperrschiebern und einem porösen Stopfen zum Einblasen von Argon ausgestattet sind. Die Ausrüstung für das Verfahren besteht aus einem Schnorchel (auch Glocke genannt), der an der beweglichen Halterung befestigt ist. An der Spitze des Schnorchels ist ein Anschluss vorgesehen, der dazu dient, Aluminium und Ferrolegierungen (falls erforderlich) in den Schnorchel einzuführen und Gase zum Gasreinigungssystem zu entfernen. Das Design des Schnorchels sieht das Absenken einer Sauerstofflanze und einer Prozess- und Instrumentenlanze zur Probenahme, Temperaturmessung und Messung des gelösten Sauerstoffs sowie eine Lanze zum Einblasen von Metallpulver, Entschwefelungsmittel und Calciumsilizid (CaSi ) Draht.

Schnorchel besteht aus zwei Teilen. Der obere Teil ist nur von innen gefüttert, während der untere Teil sowohl innen als auch außen gefüttert ist. Die Auskleidung des Schnorchels erfolgt normalerweise mit feuerfesten Materialien mit hohem Aluminiumoxidgehalt, die mit 2 % Edelstahlnadeln verstärkt sind. Diese Gießmaterialien werden auch für die Auskleidung der Sauerstofflanze und der Tauchlanze zum Einblasen von Argon in den flüssigen Stahl verwendet, was verwendet wird, wenn Argon dem flüssigen Stahl nicht durch den porösen Bodenstopfen zugeführt werden kann. Chrom-Magnesit-Steine wurden auch für die Auskleidung des Schnorchelbodens verwendet. Es gibt eine speziell geformte Tauchlanze zum zusätzlichen Rühren von Argon.

Die Lebensdauer der Auskleidung der Oberseite des Schnorchels beträgt normalerweise 400 Erwärmungen bis 600 Erwärmungen, während die Auskleidungslebensdauer der Unterseite des Schnorchels 50 Erwärmungen bis 150 Erwärmungen beträgt. Die Lebensdauer der Auskleidung einer Sauerstofflanze beträgt normalerweise mindestens 100 Erwärmungen und die einer Lanze zum Einblasen von Argon mindestens 150 Erwärmungen.

Der CAS-OB-Prozess

Flüssiger Stahl aus einem Primärstahlerzeugungsprozess (Sauerstoffofen oder Elektrolichtbogenofen) wird zunächst in eine Pfanne gegossen. Die Pfanne besteht aus einem Stahlmantel mit einer feuerfesten Stein- oder Feuerbetonschicht auf der Innenseite. Die feuerfeste Schicht bietet Isolierung und ist beständig gegen die korrosive Umgebung des Stahlbades mit einer hohen Temperatur von etwa 1600 °C. Während der Behandlung reagieren Stahlkomponenten mit zugesetztem Sauerstoff, um eine Schlackenphase zu bilden. Auch Zusätze in Form von Oxiden lösen sich in der Schlackephase auf. Typische Schlackenbestandteile sind FeO, SiO2, MgO, Al2O3 und CaO. Beim CAS-OB-Verfahren nimmt die Schlackenphase an den Reaktionen teil und schützt den flüssigen Stahl vor der Atmosphäre und wirkt als Isolierschicht.

Das CAS-OB-Verfahren soll eine inerte Atmosphäre über dem Stahl erzeugen, um die Zugabe von Legierungen ohne Kontakt mit Luftsauerstoff oder einer oxidischen Schlacke zu ermöglichen. Dies wird erreicht, indem zuerst ein schlackenfreier Bereich (bekannt als Auge) an der Oberfläche des flüssigen Stahls erzeugt wird, indem Argon in den Stahl durch einen porösen Stopfen am Boden der Pfanne eingeführt wird. Argonblasen, die die Oberfläche des Stahls erreichen, schieben die Schlackenschicht auf der Pfanne beiseite und schaffen einen schlackenfreien Bereich. Die Menge an Argonfluss, die erforderlich ist, um die erforderliche Augengröße oben auf der Pfanne zu erzeugen, variiert mit dem Zustand des porösen Pfropfens, der Tiefe der Schlacke oben auf der Pfanne und der Fließfähigkeit der Schlacke. Sobald das Auge erstellt ist, kann der Schnorchel in den schlackenfreien Bereich abgesenkt werden.

Der Betrieb des Verfahrens wird durch die Verwendung von drei Gegenständen erreicht, nämlich (i) einem feuerfesten Schnorchel oben auf der Pfanne, der verwendet werden kann, um eine inerte Argonatmosphäre oder die chemische Reaktion zwischen Sauerstoff und Aluminium einzudämmen, (ii) Zufuhr Argongas und (iii) eine wassergekühlte Sauerstofflanze. Diese funktionalen Elemente sind das Herzstück des Prozesses.

Das Hauptmerkmal des Verfahrens ist der feuerfeste Schnorchel, unter dem die Legierungszugabe zum Bad erfolgt. Der Schnorchel bietet eine geschützte Umgebung zum Hinzufügen von Legierungsmaterialien, wobei die Stahloberfläche offen ist, aber dennoch vor Kontakt mit der umgebenden Atmosphäre geschützt ist. Dadurch wird auch sichergestellt, dass die Menge an aufgenommenem Stickstoff auf einem niedrigen Niveau gehalten werden kann. Das Sprudeln von Argon sorgt auch für Rühren zum Homogenisieren von Temperatur und Zusammensetzung des Stahls.

Die Stahlpfanne wird so positioniert, dass sich der Schnorchel genau über dem porösen Rührpfropfen befindet. Dadurch wird sichergestellt, dass die bewegte Oberfläche des Stahlbades auf den Bereich unterhalb des Schnorchels beschränkt ist. Durch die speziell geformte Tauchlanze kann bei Bedarf zusätzlich Argon gerührt werden. Das Wiedererhitzen des Stahls erfolgt durch Einblasen von Sauerstoff in Verbindung mit Aluminiumzusätzen.

Unten sprudelndes Argongas erzeugt ein „offenes Auge“ in der Schlackenschicht. Über dieses offene Auge in der Schlacke wird der Schnorchel auf den flüssigen Stahl abgesenkt. Insbesondere ermöglicht es die gleichzeitige Zugabe von Aluminium und das Einblasen von Sauerstoffgas durch eine obere Lanze. Das produzierte Aluminiumoxid muss herausschwimmen, um sauberen Stahl zu produzieren. Eine weitere Zugabe von Ferrolegierungen in diesen schlackenfreien Bereich erzielt eine höhere Ausbeute.

Die Hauptschritte des Prozesses sind Erhitzen, Schlackenreduzieren und (mögliches) Legieren. Der Zweck der Erwärmungsstufe besteht darin, die Temperatur des flüssigen Stahls vor seinem Stranggießen auf seinen Zielwert zu erhöhen. Bevor das eigentliche Erhitzen beginnt, wird der flüssige Stahl durch Unterblasen von Argon gerührt, um einen schlackenfreien offenen Bereich auf der Oberfläche des Stahlbades zu bilden. Folglich wird der feuerfeste Schnorchel teilweise in den flüssigen Stahl eingetaucht.

Während der Erwärmungsphase werden feste Aluminiumpartikel auf die freie Stahloberfläche im Inneren des Schnorchels aufgebracht. Durch Einblasen von Sauerstoff mit einer Überschalllanze wird das Aluminium unter dem Schnorchel oxidiert und die exotherme Reaktion bewirkt eine Erhöhung der Stahltemperatur. Während des Erhitzens gebildetes Aluminiumoxid (Tonerde) geht in die oben auf der Stahloberfläche liegende Schlackenphase über und eine gewisse Menge Aluminium wird in den Stahl gelöst. Aufgrund der durch die Reaktion von Aluminium und Sauerstoff erzeugten Wärme kann die Temperatur des flüssigen Stahls ohne übermäßigen Geräteverschleiß um bis zu 10 °C pro Minute erhöht werden.

Durch das intensive Lanzenblasen werden neben Aluminium auch anteilig andere Metalle aus der Stahlphase, insbesondere Mangan, Silizium und Eisen, in die Schlacke oxidiert. Dies ist aus wirtschaftlicher Sicht unerwünscht und daher ist es normalerweise notwendig, eine Schlackenreduktion nach der Aufheizstufe durchzuführen.

Zusätzlich zur Erhöhung des Aluminiumoxidgehalts in der Schlackephase führt das Sauerstoffeinblasen zu einer Erhöhung der Menge an FeO, SiO 2 und MnO in der Schlacke. Um übermäßige Verluste der Metallkomponenten zu vermeiden, wird die Schlackenreduktion nach dem Erhitzen durchgeführt. Während der Reduktionsphase wird die Schnorchelstruktur angehoben und der Stahl gerührt, indem Argon aus den porösen Stöpseln am Boden der Pfanne geblasen wird. Kräftiges Rühren mit Argon führt zu einer kreisenden Bewegung des Stahls in der Pfanne.

In der Schlackenreduktionsstufe wird die Stahlphase stark gerührt, indem etwas Inertgas, normalerweise Argon, vom Boden der Pfanne geblasen wird. Das Rühren des Gases zwingt die Stahlphase in eine kreisförmige Bewegung. An der Grenzfläche von Stahl und Schlacke bewirkt der fließende Stahl das Ablösen kleiner Tröpfchen von der obersten Schlackenschicht. Die Schlackentröpfchen und der Stahl bilden eine Emulsion, in der eine große Grenzfläche zwischen den Phasen auftritt. Die vergrößerte Grenzfläche beschleunigt den Stoffaustausch zwischen dem Stahl und der Schlacke und bietet daher bevorzugte Bedingungen für die Reduktionsreaktionen.

Durch Scherspannungen, die der drehende Stahlstrom auf die obere Schlacke ausübt, lösen sich kleine Tröpfchen aus der Schlackenschicht, was zu einer immensen Vergrößerung der Grenzfläche zwischen Schlacke und Stahl führt. Diese große Grenzfläche bietet günstige Voraussetzungen für eine hohe Reduktionsrate.

Üblicherweise wird der Prozess in Aufheizen, Legieren und Schlackenreduzieren unterteilt. Das Ziel der Aufheizstufe besteht darin, die Temperatur des Stahlbades durch chemisches Erhitzen zu erhöhen, was durch Einbringen von Aluminiumpartikeln in die Schmelze und gleichzeitiges Einblasen von Sauerstoff durch eine obere Lanze durchgeführt wird. In der Praxis wird die Geschwindigkeit der chemischen Erwärmung begrenzt, um zu vermeiden, dass durch Wärmeübertragungsprozesse, insbesondere durch Strahlung und Konvektion, übermäßige thermische Spannungen in die Wandstrukturen eingebracht werden.

Das Verfahren der CAS-OB-Behandlung beginnt mit der Definition des Stahlbadniveaus zum Eintauchen des Schnorchels in eine ausreichende Tiefe. Vor dem Absenken des Schnorchels wird der Argondurchfluss so erhöht, dass ein schlackenfreier Bereich, also ein offenes Auge entsteht, in das der Schnorchel eintaucht. Nachdem der Schnorchel abgesenkt ist, wird das Bodenblasen verringert und die Desoxidation des Stahls durch Aluminium- oder Aluminium-Silizium-Zugabe durchgeführt. Je nach Temperaturmessung folgt dem Prozess der Desoxidation die Erwärmung des Stahls. In der Aufheizphase werden feste Aluminiumpartikel auf die Stahloberfläche aufgebracht und gleichzeitig Sauerstoff durch die obere Lanze geblasen. Nach Abschluss der Aufheizphase folgt eine mögliche Legierungsstufe. Stahlproben werden vor dem Erhitzen und nach dem Legieren entnommen, kurz bevor der Schnorchel angehoben wird.

Nach der Lieferung der Pfanne an die Position der Flüssigstahl-Verarbeitungsposition wird das Einblasen von Argon durch den porösen Stopfen im Boden der Pfanne gestartet und das Vorhandensein einer Spülung wird visuell überwacht. Gleichzeitig wird die Höhe des freien Bordes gemessen und der Wert der Bewegung der Glocke berechnet. Es ist darauf zu achten, dass das untere Ende der Glocke mindestens 200 mm in den flüssigen Stahl eintaucht. Auch die Temperatur des flüssigen Stahls und die Aktivität des darin gelösten Sauerstoffs werden gemessen.

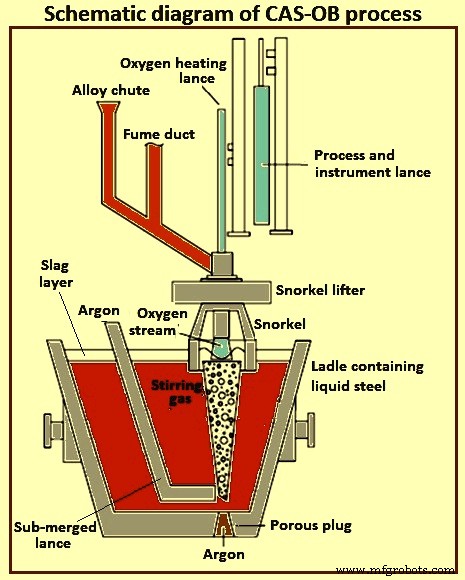

Bevor der Schnorchel abgesenkt wird, wird der Argonfluss erhöht, damit die Oberfläche des flüssigen Stahls in der Spülung das „offene Auge“ hat. Im Bereich „offenes Auge“ wird der Schnorchel abgesenkt. Nachdem der Schnorchel auf die gewünschte Tiefe in den flüssigen Stahl abgesenkt wurde, wird der Argonfluss reduziert. Die freie Oberfläche des flüssigen Stahls aus der Schlacke im Inneren des Schnorchels dient als Ort für die Zugabe von körnigem Aluminium und anderen Zusätzen zur Desoxidation. Danach erfolgt eine Homogenisierung des flüssigen Stahls für 4 bis 5 Minuten. Anschließend wird der Argonfluss zur Probennahme und Temperaturmessung des flüssigen Stahls weiter reduziert. Das Ergebnis der Temperaturmessungen wird für die chemische Erwärmung, die erforderliche Menge an Aluminiummetall und Sauerstoff berechnet. Abb. 2 zeigt ein schematisches Diagramm eines CAS-OB-Prozesses.

Abb. 2 Schematische Darstellung einer CAS-OB-Installation

Besonderheiten des CAS-OB-Verfahrens

Es gibt mehrere Besonderheiten des CAS-OB-Prozesses. Bei diesem Vorgang senkt sich der Schnorchel auf den Stahl, um einen inerten Bereich über dem „Schlackenauge“ zu erzeugen (Bereich ohne Schlacke, da die sprudelnde Wolke sie beiseite geschoben hat). Die Legierungszugabe und die chemische Wiedererwärmung durch Sauerstoff- und Aluminiuminjektion erfolgen unter dem Schnorchel. Es produziert mehr Aluminiumoxid als ein Pfannenmetallurgieofen, und dieses Aluminiumoxid muss herausgeschwommen werden, um sauberen Stahl zu erhalten.

Der Durchmesser des Schnorchels ist kritisch, um den schlackenfreien Bereich in der Schlackenschicht zu sichern. Er muss bestimmt werden, indem der Durchmesser des offenen Auges während der Bodensprudelung bekannt ist. Der Durchmesser des offenen Auges kann mit Hilfe der Geometrie der sprudelnden Wolke (Plume Cone) abgeschätzt werden, die von der Gasströmungsgeschwindigkeit abhängt.

Beim CAS-OB-Prozess ist das Öffnen des unteren Blasenstopfens wichtig, um das offene Auge zu sichern. Um das Risiko eines Versagens beim Öffnen des Blasensteckers zu vermeiden, wird ein System zum Ändern der Schnorchelposition verwendet. Mit dieser Anordnung kann die Position des Schnorchels in einen guten Sprudelbereich geschaltet werden.

Der Gesamtsauerstoffgehalt des CAS-OB-Verfahrens ist normalerweise ähnlich dem Argonsprudelverfahren und Pfannenofen, aber er ist etwas schlechter als der des Vakuumentgasungsverfahrens von Ruhrstahl-Heraeus (RH).

Während des Prozesses wird der Schädel am oberen Teil des Schnorchels befestigt, während etwas Oxidmaterial am unteren Teil des Schnorchels befestigt wird. Das Oxidwachstum im unteren Teil des Schnorchels verursacht einen Zusammenstoß mit dem Rand der wimmelnden Pfanne und einen Bruch der Glocke.

Vor- und Nachteile

Das CAS-OB-Verfahren hat viele Vorteile, darunter (i) eine Verringerung der Abstichtemperatur um etwa 15 °C, (ii) ein geringeres erneutes Einblasen der Schmelzen in den Sauerstoff-Basisofen, (iii) eine schnelle und zuverlässige Homogenisierung von Legierungen, ( iv) hohe und vorhersagbare Ausbeute an Legierungsmaterialien, (v) geringer Verbrauch an Aluminium, (vi) konsistenteres Erreichen der Zieltemperatur für das kontinuierliche Gießen, (vii) niedriger Gesamtsauerstoffgehalt nach der Behandlung, (viii) ermöglicht das Legieren mit engen Toleranzen , (ix) reduzierter Legierungsverbrauch und -kosten, (x) weniger abgebrochene Erhitzungsvorgänge und (xi) Puffern zwischen dem grundlegenden Sauerstoffofen und der Stranggussmaschine führt zu verbesserten Gießbedingungen.

Zu den Nachteilen des CAS-OB-Verfahrens gehören (i) Schlackenbildner müssen hinzugefügt werden, bevor die Pfanne zur Station transportiert wird, und (ii) die Schwefelentfernung kann mit dem Verfahren nicht durchgeführt werden. Die Investitionskosten für die Einrichtung einer CAS-OB-Station sind höher als bei einigen anderen Erwärmungsverfahren wie dem IR-UT-Verfahren (Injection Refining-Up Temperature), obwohl die Erwärmungsraten beim CAS-OB-Verfahren höher sind. Darüber hinaus haftet häufig Schlacke an der Glockenstruktur, was zu einer Gewichts- und Volumenzunahme der Glocke führt. Dies kann unerwünschte Auswirkungen auf den CAS-OB-Betrieb haben.

Herstellungsprozess

- Stahlwolle

- Einschlüsse in der Stahl- und Sekundärstahlerzeugung

- Automatisierung, Instrumentierung und Modellierung des Stranggusses von Stahl

- Grüne Stahlerzeugung

- Kombinierter Blasprozess in der Konverterstahlerzeugung

- Standortauswahlverfahren für ein Stahlwerk auf der grünen Wiese

- Chemie der Stahlherstellung durch Sauerstoffofen

- CONARC-Prozess für die Stahlerzeugung

- Verschiedene Methoden der Stahlherstellung

- Wärmebehandlungsprozess von Stahl