Entlademöglichkeiten für direktreduziertes Eisen und dessen Heißtransport

Entladungsoptionen für direktreduziertes Eisen und seinen heißen Transport

Die beiden Hauptverfahren zur Herstellung von direkt reduziertem Eisen (DRI) sind (i) ein gasbasiertes Verfahren in einem vertikalen Schachtofen und (ii) ein kohlebasiertes Verfahren in einem Drehrohrofen. In beiden Verfahren finden die Reduktionsreaktionen im festen Zustand statt und die maximalen Ofentemperaturen liegen im Bereich von 850 °C bis 1050 °C.

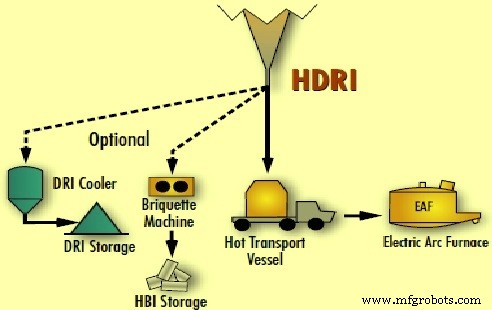

Bei dem auf Kohle basierenden Verfahren wird das produzierte DRI mit Holzkohle vermischt, die benötigt wird, um von DRI getrennt zu werden. Daher wird das DRI-Kohle-Gemisch in einem Rotationskühler gekühlt und dann die Kohle durch das magnetische Trennverfahren von DRI getrennt. Im Fall von vertikalen Schachtofenprozessen stehen, da Verkohlung zusammen mit DRI nicht vorhanden ist, drei Austragsoptionen zur Verfügung. Dies sind kaltes DRI (CDRI), heißes brikettiertes Eisen (HBI) und heißes DRI (HDRI).

Die meisten Vertikalschacht-DRI-Öfen wurden für die Herstellung von CDRI gebaut. In diesen Öfen wird das nach der Reduktion erzeugte DRI im unteren Teil des Ofens auf etwa 50 Grad C abgekühlt. CDRI wird zur Passivierung in Silos zwischengelagert, bevor es zur späteren Verwendung zu einem nahe gelegenen Stahlschmelzwerk transportiert wird. CDRI hat die Eigenschaft der Selbstzündung und erfordert besondere Vorsichtsmaßnahmen während des Transports und der Lagerung, wie von der International Maritime Organization (IMO) gefordert. CDRI ist das am besten geeignete Material für die kontinuierliche Beschickung im EAF.

HBI wird nun seit mehr als 30 Jahren produziert. Es ist das wünschenswerte Verfahren zur Herstellung von DRI für die Lagerung und den Transport auf Seeschiffen. Für die Herstellung von HBI wird heißes DRI mit einer Temperatur von etwa 700 °C aus dem vertikalen Schachtofen ausgetragen. Das heiße DRI wird zu Brikettiermaschinen geschickt, um es zu kissenförmigen Briketts mit einer typischen Abmessung von 30 mm x 50 mm x 110 mm zu komprimieren mm. HBI ist 50 % dichter als CDRI und dadurch wird die Neigung zur Reoxidation von HBI stark reduziert. Dadurch kann HBI ohne besondere, von der IMO anerkannte Vorkehrungen gelagert und gehandhabt werden. HBI kann mit der Schrotthandhabungsausrüstung transportiert und gehandhabt werden und kann problemlos chargenweise in den EAF geladen werden. HBI kann mit speziell ausgelegten Systemen auch kontinuierlich in einem EAF beschickt werden.

HDRI wird aus dem vertikalen Schachtofen mit einer Temperatur von etwa 700 °C ausgetragen und in heißem Zustand zum Stahlschmelzwerk transportiert, wo DRI direkt in heißem Zustand in den Elektrolichtbogenofen (EAF) geladen wird. Die Beschickung von heißem DRI in EAF direkt aus einem DRI-Ofen mit vertikalem Schacht wird als Heißbeschickung bezeichnet.

Vorteile des Heißladens

Das Heißladen bietet zwei wesentliche Vorteile. Sie reduzieren den Energieverbrauch und verbessern die Produktivität von EAF. Gegenwärtig verfügen die meisten Stahlschmelzwerke weltweit über Heißbeschickungssysteme für den EAF. Tatsächlich verfügen Stahlschmelzwerke heute über Beschickungssysteme für EAF, die zwischen kaltem oder heißem Material wählen können. Die Energieeinsparung tritt im Fall des Ladens von HDRI auf, da weniger Energie im EAF zum Erhitzen des DRI auf seine Schmelztemperatur benötigt wird. Als Faustregel gilt, dass der Stromverbrauch um etwa 20 kWh/tCS pro 100 °C Erhöhung der Ladetemperatur von DRI reduziert wird. Somit beträgt die minimale Einsparung beim Laden von heißem DRI bei über 600 °C im EAF 120 kWh/tCS. Ein zusätzlicher Vorteil der elektrischen Energieeinsparung ist die Verringerung des Elektrodenverbrauchs, da ein linearer Zusammenhang besteht. Es wird eine Einsparung beim Elektrodenverbrauch in der Größenordnung von 0,5 bis 0,6 kg/t Flüssigstahl erwartet.

Die Steigerung der Produktivität des EAF aufgrund der Heiß-DRI-Beschickung ist signifikant, da die Verwendung von Heiß-DRI die Zeit von Anzapfung zu Anzapfung und damit die Erwärmungsdauer verringert. Im Vergleich zum Aufladen von kaltem DRI wird mit dem Aufladen von heißem DRI eine Produktivitätssteigerung von bis zu 20 % erreicht. Die Verwendung von HDRI führt auch zur Verringerung des spezifischen Feuerfestverbrauchs. Die Einsparung beim Feuerfestverbrauch liegt in der Größenordnung von 1,8 bis 2 kg/t Flüssigstahl.

Es gibt auch ökologische Vorteile des heißen DRI-Ladens. Das Zurückhalten der fühlbaren Wärme im DRI, anstatt sie an die Atmosphäre abzugeben, senkt die Gesamtemissionen auf zwei Arten. Erstens reduziert der geringere Strombedarf die Kraftwerksemissionen pro produzierter Tonne Stahl. Zweitens führt bei EAFs mit Kohlenstoffinjektion ein reduzierter Energiebedarf im EAF zu weniger CO2-Ausstoß.

Transport von HDRI

Der Transport von HDRI ist in verschiedener Hinsicht kritisch. Die Schwierigkeit beim Transport von HDRI besteht nicht nur darin, dass das Material heiß ist, sondern auch darin, dass es in einer nicht oxidierenden Atmosphäre aufbewahrt werden muss. Dies ist eine kritische Anforderung, da das HDRI-Transportverfahren vom DRI-Schachtofen zum EAF in der Lage ist, HDRI zu liefern, ohne die Qualität des DRI nachteilig zu beeinflussen. Es sollte auch maximale betriebliche Flexibilität bieten. Außerdem muss das System zuverlässig, wartungsfreundlich und einfach zu bedienen sein.

Es gibt vier Alternativen, die für den Transport von HDRI im Handel erhältlich sind. Jede dieser Alternativen hat ihre beste Anwendung, abhängig von Faktoren wie Transportentfernung, Komponentenanordnung und Förderkapazitäten. Diese vier Alternativen werden im Folgenden beschrieben.

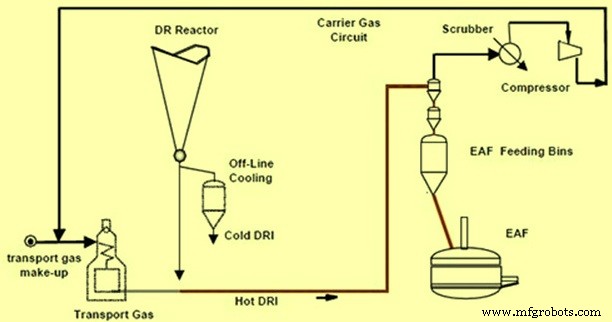

HYTEMP-Prozess – Dieses Verfahren wurde von Tenova HYL entwickelt und 1998 im Werk Ternium Monterrey installiert und ist ein pneumatisches Transportverfahren für den Transport von HDRI. Das System arbeitet mit einem Transportgas (entweder einem Inertgas oder dem Prozessgas selbst), um das HDRI durch ein pneumatisches Rohr zu einem Vorratsbehälter über dem EAF zu transportieren. Das Transportgas wird aus dem Kreislauf entfernt und zur DR-Anlage zurückgeführt, und HDRI wird dem Vorratsbehälter zur kontinuierlichen Beschickung des EAF zugeführt. In diesem System gibt es keinen mechanischen Teil. Die Feinanteile aus dem Schachtofen DR werden mit dem stückigen Material mitgeführt und dämpfen die Transportleitung. Diese Bußgelder werden auch im EAF zusammen mit DRI-Klumpen im EAF verrechnet, wodurch die Ausbeute erhöht wird. Das System ist schematisch in Abb. 1 dargestellt.

Abb. 1 Schematische Darstellung des Hytemp-Prozesses

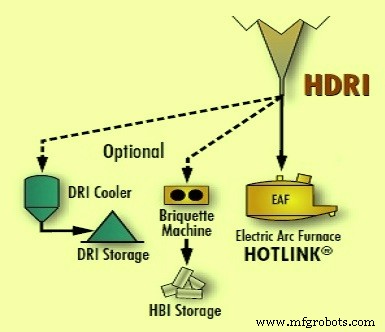

HOTLINK-Prozess – Dieser Prozess nutzt hauptsächlich den Schwerkrafttransport und wurde von Midrex entwickelt. Dieses Verfahren verwendet die gleiche Technologie wie die Schwerkraftzuführung von HDRI für die HBI-Produktion. Das HDRI aus dem Schachtofen DRI wird außerhalb und oberhalb des Stahlschmelzwerks in einen Zwischenbunker ausgetragen. Von diesem Ausgleichsbehälter wird HDRI direkt durch Schwerkraft dem EAF zugeführt. HOTLINK-Module sind so ausgestattet, dass sie alle Störungsbedingungen über den Ausgleichsbehälter bewältigen können. Dieses System versorgt das EAF gemäß der Nachfrage des EAF mit HDRI. Das HOTLINK-Verfahren wird verwendet, wenn der Abstand zwischen dem DRI-Schachtofen und dem EAF weniger als 40 Meter beträgt. Der Prozess ist in Abb. 2

schematisch dargestellt

Abb. 2 Schematische Darstellung des HOTLINK-Prozesses

Warmtransport-Fördersystem

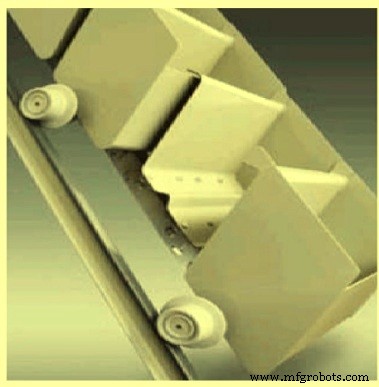

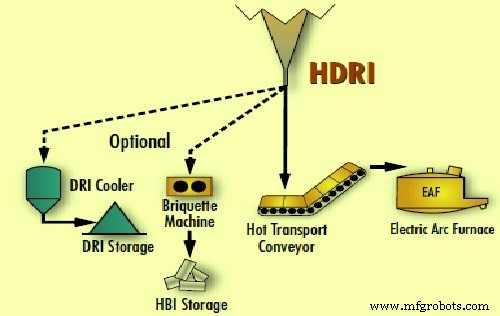

Wenn das Stahlschmelzwerk nicht an den DRI-Schachtofen angrenzt (mehr als 40 m, aber weniger als 100 m), wird ein isolierter mechanischer Förderer für den Transport von HDRI zum Stahlschmelzwerk verwendet. In diesem Fall wird DRI aus dem DRI-Schachtofen auf ein vollständig geschlossenes und isoliertes Förderband ausgetragen, das so ausgelegt ist, dass Temperaturverluste minimiert und Desoxidation verhindert werden. Das Förderband hat speziell geformte Wannen, die eine ähnliche Form wie Eimer haben (Abb. 3). Die geschlossene Haube des Förderers enthält ein Interting-System. Der Förderer bietet einen zuverlässigen Betrieb zu angemessenen Kosten. Das HDRI wird einem von zwei HDRI-Behältern zugeführt, die sich über dem EAF befinden. Wenn einer dieser Behälter HDRI an den EAF entlädt, wird der zweite Behälter durch das Förderband mit dem HDRI gefüllt. Das Schema des Heißtransport-Fördersystems ist in Abb. 4 dargestellt.

Abb. 3 Heißer DRI-Förderer

Abb. 4 Schematische Darstellung des Heißtransport-Fördersystems

Transport durch heiße Transportschiffe

Wenn die Entfernung zwischen dem DRI-Schachtofen und dem EAF mehr als 100 Meter beträgt oder ein DRI-Schachtofen zwei oder mehr Stahlschmelzwerke versorgen soll, kann der HDRI-Transport mit isolierten Behältern erfolgen, die normalerweise eine Kapazität von 60 haben Tonnen bis 90 Tonnen. Aus dem DRI-Vertikalofen wird der Behälter durch ein Rohr mit einem luftdichten Verschluss gefüllt. Nachdem ein Behälter gefüllt ist, das Rohr geschlossen ist und ein anderer Behälter zu füllen beginnt, wird der gefüllte Behälter entweder auf Schienen oder auf Lastwagen zum Stahlschmelzwerk transportiert. Essar Steel hat in den 1990er Jahren Pionierarbeit bei der Verwendung von Heißtransportbehältern geleistet. Schematische Darstellungen des HDRI-Transports durch heiße Transportbehälter sind in Abb. 5 dargestellt.

Abb. 5 Schematische Darstellung des Transports von heißem DRI durch ein heißes Transportschiff

Herstellungsprozess

- Ein fortschrittliches Kühlsystem für Computer und Batterien

- Direktreduziertes Eisen und seine Produktionsprozesse

- Finex-Verfahren zur Herstellung von flüssigem Eisen

- Verwendung von direktreduziertem Eisen im Lichtbogenofen

- Generationstransport und Verwendung von Mühlenwaage

- Energieeffizienz und Eisen- und Stahlproduktion

- Hochofen und sein Design

- Geologie, Prospektion und Exploration für Eisenerzlagerstätten

- Eigenschaften und Zusammensetzung von Roheisen

- Warm- und Kaltwalzprozess