Energieeffizienz und Eisen- und Stahlproduktion

Energieeffizienz und Eisen- und Stahlproduktion

In den letzten Jahren hat sich die Notwendigkeit einer rationelleren und effizienteren Energienutzung zu einem strategischen und dringenden Thema entwickelt. Eine solche Notwendigkeit wird insbesondere in der Eisen- und Stahlproduktion wahrgenommen, nicht nur wegen der steigenden Energiekosten, sondern auch als Folge des Wettbewerbs, der einige Merkmale des Prozesses und seiner Endprodukte (z. B. Kosten und Qualität) betont. Auch die rationelle Nutzung der Energieressource kann als zweifaches Thema betrachtet werden, wobei ein erster Aspekt mit dem erreichten Bewusstsein der begrenzten Verfügbarkeit von Energie als Quelle zusammenhängt und der zweite durch ein reifes Verständnis der Kosten repräsentiert wird geboren um Energie zu beschaffen.

Weltweit geht ein stetig steigender Energieverbrauch Hand in Hand mit steigenden Bedenken hinsichtlich seiner Einsparung. Abgesehen davon, dass sie teuer und anfällig für plötzliche Preisschwankungen sind, ist die überwiegende Mehrheit der Energiequellen nicht erneuerbar. Daher wird die Einsparung von Energie als unerlässlich angesehen, nicht nur um die Verschwendung einer wertvollen Ressource zu vermeiden, sondern auch um die schnelle Erschöpfung von Kohle-, Öl- und Erdgasressourcen zu verlangsamen. Da die Umweltbewegung in den letzten 30 Jahren an Boden gewonnen hat, beschränken sich die Auswirkungen einer nicht nachhaltigen Energienutzung jedoch nicht mehr nur auf die Wirtschaftlichkeit. Da der Großteil der Treibhausgasemissionen (THG) aus der Verbrennung fossiler Brennstoffe stammt, ist Energieeinsparung heute untrennbar mit der Klimafrage verbunden. Da die Einstellung der Nutzung fossiler Brennstoffe ohne die Rentabilität alternativer Quellen keine Option ist, besteht die einzige Möglichkeit zur Reduzierung des Energieverbrauchs und zur Kontrolle der Emissionen darin, ihre Effizienz zu maximieren.

Da die Eisen- und Stahlindustrie einen der energieintensivsten Sektoren in der Wirtschaft eines jeden Landes darstellt, ist sie daher im Kontext sowohl lokaler als auch globaler Umweltdiskussionen von besonderem Interesse.

Das Profil der Energieeffizienz hat in letzter Zeit aufgrund zunehmender Bedenken hinsichtlich lokaler und globaler Umweltauswirkungen des Energieverbrauchs zugenommen. Herausforderungen in Bezug auf die Energiesicherheit haben auch die Energieeffizienz in den Vordergrund gerückt, da sie direkt zur Reduzierung des Energieverbrauchs beitragen.

Energieeffizienz in der Eisen- und Stahlproduktion ist entscheidend, um die Produktionskosten zu senken, die Wettbewerbsfähigkeit der Stahlprodukte zu gewährleisten und Umweltauswirkungen wie Treibhausgasemissionen zu minimieren. Der größte Teil des Energieeinsatzes in einem integrierten Stahlwerk stammt aus Brennstoff und Strom. Die Energie aus Brennstoffen stammt hauptsächlich aus festen Brennstoffen (hauptsächlich Kohle) und nur in geringem Umfang aus flüssigen und gasförmigen Brennstoffen. Brennstoffe in der Eisen- und Stahlproduktion werden zur Bereitstellung von Wärmeenergie verwendet. Es wird auch als Reduktionsmittel verwendet, um Eisenerz zu reduzieren, um Eisen herzustellen. Elektrische Energie wird verwendet, um den Prozessbedarf zu decken, die Motoren und die Beleuchtung der Anlagen zu betreiben.

Urheber der Idee der Energieeffizienz war der amerikanische Physiker und Umweltaktivist Amory Lovins. Erschüttert von der Ölkrise von 1973 postulierte und popularisierte Lovins das Konzept der „Negawatt“, ein System zur Deckung des Energiebedarfs nicht durch Nutzung größerer Energiemengen, sondern durch Steigerung der Effizienz vorhandener Mengen. Mit anderen Worten, um einen amerikanischen Ausdruck zu verwenden, „das Beste aus dem Geld herausholen“. Seitdem arbeiten alle auf der ganzen Welt daran, bestehende Technologien zu verfeinern oder völlig neue Lösungen zu entwickeln, die den Wert jeder Energieeinheit maximieren. Diese Bemühungen wurden durch die Unterstützung von Autoritätspersonen unterstützt, die ein förderliches Umfeld für die Motivation geschaffen haben, Energie effizient zu nutzen.

Die Eisen- und Stahlproduktion ist energieintensiv. Unter allen Industriezweigen ist sie der größte Energieverbraucher. Es ist auch der größte Emittent von CO2-Emissionen. Es macht einen erheblichen Teil der Kosten der Stahlproduktion aus. Die Energiekosten als Prozentsatz der Gesamtkosten liegen im Bereich von 20 % bis 40 %, abhängig von der Produktionsroute, der Art des verwendeten Eisenerzes und der verwendeten Kohle, dem Stahlproduktmix, der Betriebssteuerungstechnologie und der Materialeffizienz.

Primäre Energiequellen, die in der Eisen- und Stahlproduktion verwendet werden, umfassen Kokskohle, Nichtkokskohle, flüssige Heizöle und Elektrizität. Wo Erdgas zur Verfügung steht, wird es zur Eisengewinnung eingesetzt. Von den verschiedenen Primärenergieträgern hat die Kokskohle den größten Anteil an der eingesetzten Energie (65 % bis 80 %). Während Kokskohle, Nichtkokskohle und flüssige Heizöle hauptsächlich in integrierten Stahlwerken verwendet werden, stellt Elektrizität bei weitem den größten Input für die Stahlherstellung in Minianlagen dar, die Elektrolichtbogenöfen oder Induktionsöfen verwenden.

Die Energieintensität wird physikalisch als spezifischer Energieverbrauch pro Leistungseinheit (SEC) gemessen.

Der spezifische Energieverbrauch (SEC) ist wie folgt definiert. SEC wird in GJ/Tonne Produkt gemessen.

SEC =verbrauchte Energie / produziertes Produkt =(importierte Energie – exportierte Energie) / produziertes Produkt

Industrielle Prozesse verwenden oft Energie in verschiedenen Formen, wie z. B. Brennstoffe, Dampf und Strom, und der SEC dieser Art von Prozessen wird wie folgt berechnet.

SEC =E (Brennstoffe) + E (Dampf) + E (Strom) / produziertes Produkt

Wobei E (Brennstoffe) der Brennstoffverbrauch, E (Dampf) der Dampfverbrauch und E (Elektrizität) der Stromverbrauch des Prozesses ist.

In den meisten Fällen wird SEC mit Best Practice verglichen, um die prozentuale Energieeinsparung pro Leistungseinheit zu bestimmen, die durch die Übernahme von Best Practices erreicht werden könnte. SEC für die Eisen- und Stahlerzeugung ist in den letzten Jahren erheblich zurückgegangen. Heutzutage liegt der SEC in den energieeffizienten Anlagen der Welt, die die Route des Hochofens – Basis-Sauerstoffofens verwenden, zwischen 17 GJ/Tonne Rohstahl und 23 GJ/Tonne Rohstahl. In weniger effizienten Anlagen bewegt er sich im Bereich von 25 GJ/Tonne Rohstahl bis 34 GJ/Tonne Rohstahl.

Diese Variation von SEC wird beeinflusst von/hängt ab von der Eisenerz- und Kohlequalität, der Stahlsorte und der Materialeffizienz. Die Methode des offenen Herdofens ist energieintensiver und weniger produktiv.

Aufgrund der Ablösung dieser Technologie durch die BOF-Technologie wird derzeit nur noch eine sehr geringe Kapazität genutzt. Die Stahlproduktionsroute mit Elektrolichtbogenofen erfordert keine Kokerei oder Sinteranlage, sondern den recycelten Stahlschrott. Die Energieintensität dieser Route reicht von 9,1 bis 12,5 GJ pro Tonne Rohstahl, wobei der Input nur aus Stahlschrott besteht.

Eine andere Möglichkeit zur Herstellung von Rohstahl ist die direkte Reduktion von Eisenerz zur Herstellung von direkt reduziertem Eisen (DRI). Die durchschnittliche Energieintensität liegt typischerweise zwischen 28,3 und 30,9 GJ pro Tonne Rohstahl. Diese Technologie verwendet hauptsächlich Erdgas oder Kohle ohne Koks. Heutzutage besteht weltweit ein beträchtliches Interesse daran, DRI durch die Verwendung von Schiefergas in den Gebieten zu produzieren, in denen es reichlich vorhanden ist.

Typische SEC- und spezifische CO2-Emissionen verschiedener Betriebe in Eisen- und Stahlwerken in Europa sind in Tab. 1 angegeben.

| Tab 1 Typische SEC- und spezifische CO2-Emissionen für die Eisen- und Stahlproduktion in Europa | ||||

| Einheiten eines Stahlwerks | Primärenergie | Direkte Energie | CO2-Emissionen insgesamt | Direkte CO2-Emissionen |

| GJ/Tonne | GJ/Tonne | Tonnen CO2/Tonne | Tonnen CO2/Tonne | |

| Koks- und Nebenproduktanlage | 6.827 | 6.539 | 0,824 | 0,794 |

| Sinteranlage | 1.730 | 1.549 | 0,211 | 0,200 |

| Pelletanlage | 1.204 | 0,901 | 0,075 | 0,057 |

| Hochofen | 12.989 | 12.309 | 1.279 | 1.219 |

| Einfacher Sauerstoffofen | -0,253 | -0,853 | 0,202 | 0,181 |

| Elektrolichtbogenofen | 6.181 | 2,505 | 0,240 | 0,240 |

| Bloom-, Brammen- und Knüppelwalzwerk | 2.501 | 1.783 | 0,125 | 0,088 |

| Warmbandstraße | 2.411 | 1.700 | 0,120 | 0,082 |

| Plattenwalzwerk | 2.642 | 1,905 | 0,133 | 0,098 |

| Profilfräser | 2.544 | 1.828 | 0,127 | 0,084 |

| Beizlinie | 0,338 | 0,222 | 0,016 | 0,004 |

| Kaltwalzwerk | 1.727 | 0,743 | 0,075 | 0,008 |

| Glühen | 1.356 | 1.086 | 0,070 | 0,049 |

| Feuerbeschichtungslinie | 2.108 | 1.491 | 0,104 | 0,059 |

| Elektrolytische Beschichtungsanlage | 4.469 | 2.619 | 0,208 | 0,046 |

| Anlage für organische Beschichtungen | 1.594 | 0,758 | 0,074 | 0,003 |

| Kraftwerk | 12.173 | 12.173 | 1,989 | 1,989 |

Energiefluss und Prozessgasnutzung in integrierten Stahlwerken

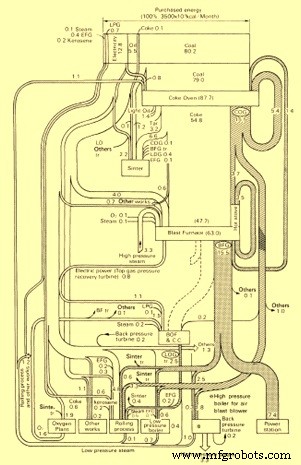

Energieabhängigkeit in einem integrierten Stahlwerk ist ziemlich komplex. Abb. 1 zeigt ein typisches Beispiel für die Eingangs- und Ausgangsströme verschiedener Arten von Energie und Reduktionsmitteln zusammen mit dem internen Energiefluss eines integrierten japanischen Eisen- und Stahlwerks.

Abb. 1 Beispiel eines typischen Energieflusses in einem integrierten japanischen Stahlwerk

Die üblichen vorherrschenden Inputs sind Kohle, Heizöl und Koks, wenn sie von einer externen Quelle bezogen werden. Diese Inputs werden hauptsächlich zur Koksherstellung in der Kokerei und als Reduktionsmittel im Hochofen verwendet. Es ist üblich, alternative Reduktionsmittel im Hochofen zu verwenden, wie Kohle, Kohlenteer oder Öl, die auf Höhe der Windform in den Hochofen eingespritzt werden. Auch Altöle, Fette, verschiedene Gase (z. B. Kokereigas) und andere Kohlenwasserstoffe, wie z. B. Kunststoffabfälle, können eingespritzt werden.

Qualität (Heizwert und Reinheit) und Menge der verschiedenen Gase sind sehr unterschiedlich und haben Einfluss darauf, wo die Brennstoffe sinnvoll eingesetzt werden können. Um die Energieeffizienz zu optimieren, ist es notwendig, dass jedes Brenngas in der am besten geeigneten Anlage verbraucht wird. Energiemanagement spielt dabei eine wichtige Rolle. Primäre Aufgabe des Energiemanagements ist die effiziente Verteilung und Nutzung der Prozessgase und zugekauften Brennstoffe. Ein gutes Anlagenlayout kann diese Aufgabe weiter erleichtern.

Koksofengas (COG), Hochofengas (BF-Gas) und basisches Sauerstoffofengas (BOF-Gas) bilden die Basis des Energiesystems in einem integrierten Hüttenwerk. Der größte Teil des Energiebedarfs wird durch diese Gase gedeckt; der verbleibende Teil muss mit zugekaufter Energie, in der Regel Strom und anderen Brennstoffen wie Heizöl, ausgeglichen werden.

Potenziale zur Verbesserung der Energieeffizienz bauen zu einem großen Teil auf den laufenden Veränderungen im Eisen- und Stahlsektor auf. Sie entstehen durch die Verbesserung der Inputfaktoren, durch Technologieumstellung und -nachrüstung sowie durch Recycling und Abwärmenutzung. Das Potenzial beispielsweise in der Abwärmenutzung ist immens. Derzeit gehen in vielen Stahlwerken über 50 % der Energie verloren. Verluste treten als Abgase und durch Produktgase auf, die nicht zur Stromerzeugung oder Niedertemperaturdampferzeugung genutzt werden könnten.

Obwohl die meisten Maßnahmen zur Verbesserung der Energieeffizienz kosteneffektiv sind und innerhalb eines bestimmten Zeitraums Nettonutzen bringen, wurden oder werden derzeit nur wenige Maßnahmen in vielen Hüttenwerken umgesetzt. Hindernisse für die Verbesserung der Energieeffizienz sind hauptsächlich die Verfügbarkeit von Kapital in diesen Eisen- und Stahlwerken.

Verbesserung der SEC

Eine Verbesserung der SEC wird durch Folgendes erreicht.

- Durch Verbesserung der Energieeffizienz des Prozesses

- Durch die Auswahl der richtigen Eingangsmaterialien des Prozesses

- Indem die Energieverluste des Prozesses reduziert oder eingedämmt werden

- Durch die Rückgewinnung der Abwärme aus dem Prozess.

- Indem die Überwachung des Energieverbrauchs durch das Energiemanagementsystem verbessert wird.

Die Verbesserungsbereiche werden durch geeignete Energieaudits identifiziert. Die Audits können entweder intern oder durch qualifizierte externe Agenturen durchgeführt werden. Die Verbesserungsbereiche sind in drei Kategorien einzuteilen.

- Kurzfristig – Dies sind die Verbesserungspunkte, die praktisch ohne oder mit sehr geringen Investitionen umgesetzt werden können. Dies sind in der Regel Prozessverbesserungen, verbesserte Überwachung, Abfallrecycling und Verbesserungen bei den Prozesseingaben usw.

- Mittelfristig – Diese Verbesserungen erfordern das Hinzufügen/Ersetzen bestimmter Geräte/Instrumente, die sich sehr schnell bezahlt machen.

- Langfristig – Diese Verbesserungen erfordern erhebliche Investitionen und können die Verschrottung der alten Ausrüstung/des alten Verfahrens beinhalten.

Für die Umsetzung einer der oben genannten Verbesserungen ist die Managementunterstützung ein wesentlicher Bestandteil. Ohne die Unterstützung des Managements kann ein Programm zur Verbesserung der Energieeffizienz erfolgreich sein.

Herstellungsprozess

- Die Zustandsüberwachung erhöht und erhält die Effizienz in der Papierproduktion

- Fertigungstrends:Robotik, Qualität und Effizienz

- Einschlüsse in der Stahl- und Sekundärstahlerzeugung

- Ökobilanz und Nachhaltigkeit von Stahl

- Direktreduziertes Eisen und seine Produktionsprozesse

- Produktion von Weißblech und zinnfreiem Stahl

- Verhalten von Eisen- und Stahlwerkstoffen im Zugversuch

- Wissenswerte Branchentrends auf dem Eisen- und Stahlmarkt

- VMC Machinery für Produktion und Effizienz

- Rohstoffe für die Herstellung von Eisen und Stahl