Zerstörungsfreie Prüfung von Stählen

Zerstörungsfreie Prüfung von Stählen

Die zerstörungsfreie Prüfung (NDT) von Stählen ist eine Gruppe von Analysetechniken, die zur Bewertung der Eigenschaften von Stahlwerkstoffen, Komponenten oder Schweißnähten verwendet werden, ohne diese zu beschädigen. NDT-Techniken werden verwendet, um interne und Oberflächenfehler (wie Unvollkommenheiten, Diskontinuitäten und Fehler usw.) zu erkennen und zu bewerten, die unter den vorgesehenen Betriebsbedingungen zu Fehlern führen können. Diese inneren und Oberflächendefekte können die Bereiche geringerer Integrität im Vergleich zu anderen Teilen des Stahlmaterials sein oder können aus dem Vorhandensein von Rissen, Hohlräumen und anderen Mängeln bestehen. NDT liefert indirekte, aber gültige Ergebnisse und lässt das Testobjekt per Definition für seinen beabsichtigten Gebrauch geeignet.

Für diese Prüftechniken werden auch die Begriffe „zerstörungsfreie Prüfung“ (NDE), „zerstörungsfreie Inspektion“ (NDI) und „zerstörungsfreie Bewertung“ (NDE) verwendet. Da es keine dauerhafte Veränderung des zu prüfenden Stahlmaterials durch NDT-Techniken gibt, werden die NDT-Techniken als sehr wichtig für die Materialprüfung angesehen. NDT spart sowohl Geld als auch Zeit bei der Produktbewertung, Fehlerbehebung und Recherche.

ZfP-Techniken stellen eine sehr spezialisierte Art von Arbeit dar, die eine entscheidende Funktion spielt. Diese Techniken erfordern den Service hochspezialisierter und qualifizierter Techniker, die ausgeklügelte Geräte und Methoden verwenden, um Bereiche der Stahlkomponente zu bewerten, die mit bloßem Auge nur schwer oder gar nicht zu untersuchen sind.

Die NDT-Techniken werden zum Erkennen von Fehlern während der Herstellung und Herstellung sowie von Fehlern verwendet, die während des Betriebs der Stahlkomponenten entwickelt wurden. Es ist jedoch nicht möglich, alle möglichen Fehler durch die Untersuchung eines Bauteils durch ZfP zu erkennen. Weiterhin wird bei der ZfP nicht der Fehler detektiert, sondern die daraus resultierende Auswirkung auf das Material, wie z. B. die Veränderung physikalischer Eigenschaften (Ultraschalldämpfung oder elektrische Leitfähigkeit etc.). ZfP-Techniken liefern keine direkten Informationen, sondern indirekte Informationen, die interpretiert werden müssen. Einige ZfP-Techniken sind direkter und genauer als andere.

Es gibt eine Vielzahl von NDT-Techniken, die verwendet werden können, um die Stahlmaterialien, Komponenten oder Schweißnähte zu bewerten. Alle ZfP-Techniken haben mehrere gemeinsame Elemente, darunter die folgenden.

- Es gibt eine Sondierungsenergiequelle oder eine Art Sondierungsmedium.

- Es gibt eine Diskontinuität, die eine Änderung oder Veränderung des Sondierungsmediums verursachen muss.

- Es gibt einige Möglichkeiten, die Änderung zu erkennen.

- Es gibt einige Mittel, um die Änderung anzuzeigen.

- Es gibt einige Möglichkeiten, diese Anzeige zu beobachten und/oder aufzuzeichnen, damit eine Interpretation vorgenommen werden kann.

Die Eignung einer ZfP-Technik für eine gegebene Anwendung wird durch Berücksichtigung der obigen Elemente bestimmt. Die Quelle der Sondierenergie bzw. des Sondiermediums muss für das Prüfobjekt und zum Auffinden des gesuchten Fehlers oder der gesuchten Unstetigkeit geeignet sein. Falls vorhanden, muss ein Defekt oder eine Diskontinuität in der Lage sein, das Sondierungsmedium irgendwie zu modifizieren oder zu verändern. Einmal geändert, muss es eine Möglichkeit geben, diese Änderungen zu erkennen. Diese Änderungen des Sondierungsmediums durch die Diskontinuität sollen einen Hinweis bilden oder anderweitig aufgezeichnet werden. Schließlich müssen diese Angaben überprüft werden, damit sie interpretiert und die Diskontinuität klassifiziert werden können.

Es wurde eine Reihe von NDT-Techniken entwickelt, von denen jede Vor- und Nachteile hat, die sie für eine bestimmte Anwendung mehr oder weniger geeignet machen. Bei der Vielfalt der verfügbaren ZfP-Techniken ist es wichtig, die Technik auszuwählen, die die erforderlichen Ergebnisse liefert. Es kann auch eine Kombination verschiedener NDT-Techniken angewendet werden, um sicherzustellen, dass das Material oder die Komponente gebrauchstauglich ist.

Es gibt viele verschiedene Methoden der zerstörungsfreien Prüfung von Stahlwerkstoffen und -komponenten. Die gebräuchlicheren NDT-Methoden, die zur Bewertung von Stahlmaterialien, -komponenten oder -schweißnähten verwendet werden, sind (i) Sichtprüfung, (ii) Farbeindringprüfung, (iii) Magnetpulverprüfung, (iv) Durchstrahlungsprüfung, (v) Ultraschallprüfung, und (vi) Wirbelstromprüfung.

Sichtkontrolle

Die Sichtprüfung ist die häufigste, primäre, kostengünstigste und älteste Form der ZfP-Prüfung. Sie beruht auf der Erkennung von Oberflächenfehlern mit dem Auge, erfordert keine speziellen Prüfgeräte (außer einfachen Hilfsmitteln wie Lupen) und kann schneller und kostengünstiger durchgeführt werden. Aufgrund der subjektiven Natur visueller Inspektionen ist jedoch eine Variabilität der Inspektionsergebnisse üblich. Es ist auch nicht möglich, solche Mängel durch Sichtprüfung zu erkennen, die für das Auge nicht sichtbar sind. Die drei Grundvoraussetzungen für die Sichtprüfung sind (i) gute Sicht, um die gesuchte Unterbrechung sehen zu können, (ii) gute Beleuchtung, die richtige Art von Licht ist wichtig, und (iii) Erfahrung in der Lage, die Diskontinuität zu erkennen.

Farbeindringprüfung

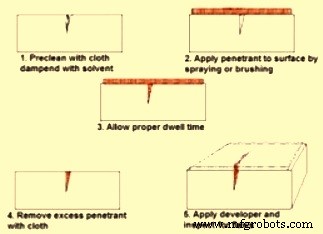

Bei der Farbeindringprüfung wird ein Farbeindringmittel verwendet, um Oberflächenfehler durch das „Ausbluten“ eines eindringenden Mediums vor einem kontrastierenden Hintergrund zu erkennen. Der eindringende Farbstoff wird auf die vorgereinigte Oberfläche des zu prüfenden Stahlmaterials aufgetragen und für eine vorgeschriebene Zeit (Einwirkzeit) belassen, da er durch Kapillarwirkung zu Oberflächenfehlern gezogen wird. Das überschüssige Eindringmittel wird dann entfernt und ein Entwickler aufgetragen. Der Entwickler kehrt die Kapillarwirkung um und entzieht dem Fehler Eindringmittel. Die resultierenden Anzeigen zeigen das Vorhandensein des Fehlers, so dass er visuell gesehen werden kann und Fehler beobachtet und durch den Techniker bewertet werden können. Die Farbeindringprüfmethode ist in Abb. 1 dargestellt.

Abb. 1 Farbeindringprüfung

Es gibt zwei Methoden, nach denen Farbeindringmittel klassifiziert werden, nämlich (i) nach der Art der erzeugten Anzeige und (ii) nach der Entfernungsmethode. Die Ergebnisse der Farbeindringprüfung werden ebenfalls auf zwei Arten angezeigt, sichtbar und fluoreszierend. Der sichtbare Penetrationstyp erzeugt eine kräftige rote Linie oder Dehnungsanzeige vor einem weißen Entwicklerhintergrund, wenn er unter guten Weißlichtbedingungen betrachtet wird. Das fluoreszierende Eindringmittel erzeugt eine grüne, fluoreszierende Anzeige, wenn es unter ultraviolettem Licht betrachtet wird. Da das menschliche Auge eine fluoreszierende Anzeige leichter wahrnehmen kann als eine sichtbare Anzeige, ist die Verwendung der fluoreszierenden Eindringprüfung ein empfindlicherer Test.

Das zweite Verfahren zur Klassifizierung des Eindringmittels basiert auf der Art und Weise, wie das überschüssige Eindringmittel von der Testoberfläche entfernt wird. Die Eindringmittel sind entweder mit Wasser waschbar, durch Lösungsmittel entfernbar oder nachemulgierbar. Mit Wasser auswaschbare Eindringmittel enthalten einen Emulgator, der es ermöglicht, das Eindringmittel mit einem Niederdruck-Wasserstrahl abzuspülen. Eindringmittel zur Lösungsmittelentfernung erfordern ein Lösungsmittel, um das überschüssige Eindringmittel von der Testoberfläche zu entfernen. Nachemulgierbare Eindringmittel werden entfernt, indem nach der Einwirkzeit des Eindringmittels ein Emulgator hinzugefügt wird.

Dieses Verfahren ist einfach, vielseitig und kosteneffizient und kann durch die Verwendung von leuchtend farbigen oder fluoreszierenden Farbstoffen weiter verbessert werden. Der einzige Nachteil ist, dass es nur Oberflächendefekte erkennen kann.

Magnetpulverprüfung

Die Magnetpulverprüfung wird verwendet, um Ungänzen oder Defekte an der Oberfläche und geringfügig unter der Oberfläche in ferromagnetischen Materialien wie Stählen zu lokalisieren. Solche Fehler, die in einem magnetisierten Teil vorhanden sind, bewirken, dass ein Magnetfeld (Fluss) das Teil verlässt. Wenn magnetische Partikel auf diese Oberfläche aufgebracht werden, werden sie durch den Streufluss an Ort und Stelle gehalten, um eine visuelle Anzeige zu geben. Während mehrere verschiedene Methoden der Magnetpulverprüfung verwendet werden können, beruhen sie alle auf demselben allgemeinen Prinzip. Es ist ein sehr einfacher und kostengünstiger Prozess.

Eine Magnetpulverprüfung wird durchgeführt, indem in dem zu prüfenden Teil ein Magnetfeld erzeugt wird, indem die Magnetpulver auf die Testoberfläche aufgebracht werden. Der Prozess wird entweder vor Ort mit tragbaren Magnetjochen oder in einem Geschäft mit einer Magnetbank durchgeführt. Die Bank ist effizienter für große Arbeitsmengen.

Die Magnetpulverprüfung von Stahl wird im Allgemeinen mit einem bestimmten Elektromagnettyp durchgeführt. Ein Elektromagnet beruht auf dem Prinzip, dass jedem elektrischen Leiter ein Magnetfeld zugeordnet ist. Es kann entweder Wechselstrom (AC) oder Gleichstrom (DC) verwendet werden, um ein Magnetfeld zu induzieren. Das durch Wechselstrom erzeugte Magnetfeld aufgrund des „Skin-Effekts“ ist an der Oberfläche des Prüfobjekts am stärksten. AC sorgt auch für eine größere Partikelmobilität auf der Oberfläche des Objekts, wodurch es sich frei bewegen kann, um Bereiche mit Streufluss zu lokalisieren, selbst wenn die Oberfläche des Objekts unregelmäßig sein kann. Gleichstrom induziert Magnetfelder mit größerer Durchdringungskraft und kann verwendet werden, um Diskontinuitäten in der Nähe von Oberflächen zu erkennen.

Durchstrahlungsprüfung

Die radiografische Inspektion ist eine Technik, die auf der Verwendung kurzwelliger elektromagnetischer Strahlung basiert, die durch das Stahlmaterial hindurchgeht. Bei der traditionellen Radiographiemethode werden Testobjekte auf einem Röntgenfilm dauerhaft aufgezeichnet, um Fehler zu erkennen. Dabei wird das Prüfobjekt entweder elektrisch erzeugten Röntgenstrahlen oder Gammastrahlen einer Strahlungsquelle ausgesetzt. Strahlung von der Quelle durchdringt das Objekt und wird auf einem Röntgenfilm aufgezeichnet. Der Film wird entwickelt und der entwickelte Film (Röntgenbild) wird von qualifizierten Technikern betrachtet, die in der Lage sind, Defekte und Anomalien gemäß den geltenden Vorschriften und Normen zu erkennen.

Das bei dieser Technik angewandte Prinzip besteht darin, dass Stahlobjekte mit Bereichen geringerer Dicke oder geringerer Materialdichte mehr Strahlung durchlassen und daher weniger Strahlung absorbieren. Die Strahlung, die nach Durchdringen des Materials auf den Film gelangt, bildet auf dem Röntgenbild ein Schattenbild. Bereiche mit geringer Absorption (Schlacke, Hohlräume und Porosität) erscheinen auf dem Röntgenbild als dunkle Bereiche, während Bereiche mit hoher Absorption (dichte Einschlüsse) auf dem Röntgenbild als helle Bereiche erscheinen.

Unstetigkeiten unter der Oberfläche, die mit dieser Methode leicht erkannt werden können, sind Hohlräume, Fehler, metallische und nichtmetallische Einschlüsse und Risse.

Jüngste Fortschritte in der Röntgeninspektion sind die digitale Radiographie, die keine teuren Filme und Entwicklungsgeräte erfordert.

Ultraschallprüfung

Die Ultraschallprüfung (UT) ist eine Prüfmethode, bei der hochfrequente Schallwellen (Ultraschall) verwendet werden, die über dem Bereich des menschlichen Gehörs liegen, um geometrische und physikalische Eigenschaften von Stahlwerkstoffen zu messen. Bei diesem Verfahren dringen elektrisch erzeugte Schallwellen durch das Stahlobjekt, um Fehler zu erkennen. Schallreflexion, -brechung und -absorption werden dann angezeigt und zur Interpretation auf einem CRT-Bildschirm (Kathodenstrahlröhre) aufgezeichnet. Dieser Prozess erfordert wesentlich mehr Geschick und Erfahrung, um genaue Interpretationen zu liefern.

Einer der Hauptvorteile von UT ist, dass es sich um einen wirklich volumetrischen Test handelt. Es ist in der Lage, nicht nur die Länge und Lage eines Fehlers zu bestimmen, sondern liefert dem Bediener auch Informationen über die Art des gefundenen Fehlers. Der Hauptvorteil von UT besteht darin, dass nur Zugang zu einer Seite des zu prüfenden Materials erforderlich ist. Ein weiterer wichtiger Vorteil besteht darin, dass UT kritische planare Diskontinuitäten wie Risse und unvollständige Verschmelzungen erkennt. UT ist am empfindlichsten für Diskontinuitäten, die senkrecht zum Schallstrahl liegen. Da eine Vielzahl von Strahlwinkeln verwendet werden können, kann UT Laminierungen, unvollständige Verschmelzungen und Risse erkennen, die so orientiert sind, dass eine Erkennung mit einer Durchstrahlungsprüfung nicht möglich wäre. UT hat eine tiefe Penetrationsfähigkeit.

Fortschritte bei UT-Geräten, einschließlich Phased-Array- und dreidimensionaler (3D) Technologie, haben die Flexibilität und Anpassungsfähigkeit von UT für alle Arten von ZfP-Arbeiten stark erhöht.

Wirbelstromprüfung

Bei der Wirbelstromprüfung (ET) wird eine Spule, die einen Wechselstrom führt, nahe an der Probenoberfläche oder um die Probe herum platziert. Der Strom in der Spule erzeugt im oberflächennahen Prüfling umlaufende Wirbelströme, die wiederum durch gegenseitige Induktion den Strom in der Spule beeinflussen. Fehler und Materialabweichungen in der Probe beeinflussen die Stärke der Wirbelströme. Das Vorhandensein von Fehlern wird daher durch elektrische Änderungen in der Erregerspule gemessen. Sowohl Spannungs- als auch Phasenänderungen können gemessen werden, aber einige einfachere Instrumente messen nur die Spannungsänderungen.

Die Stärke der erzeugten Wirbelströme hängt von der elektrischen Leitfähigkeit des Prüflings, der magnetischen Permeabilität des Prüflings, dem Abstand zwischen Prüfling und Spule, der in der Erregerspule verwendeten Wechselstromfrequenz, den Abmessungen der Spule und des Prüflings und dem Vorhandensein ab von Mängeln. Ein Großteil des Erfolgs von ET-Tests hängt von der Trennung der Auswirkungen dieser Variablen ab. Die meisten Wirbelstrominstrumente müssen an einer Reihe von Testproben kalibriert werden, und die Fehlerempfindlichkeit kann sehr hoch sein.

Die Wirbelstromprüftechnik wird eingesetzt zur Rissprüfung, Materialdickenmessung, Schichtdickenmessung und Leitfähigkeitsmessung zur Materialidentifikation, Hitzeschadenserkennung, Einsatztiefenbestimmung, Sattelverschleiß, Grübchenbildung, Querrissbildung, Gefrierbeulen, Risse, Dellen, Wärmebehandlung Überwachung, schnelles Sortieren kleiner Komponenten nach Fehlern, Größenabweichungen oder Materialabweichungen.

Wirbelstrom ist ein nützliches Werkzeug zum Erkennen von Korrosionsschäden und anderen Schäden, die eine Materialverdünnung in den Wänden von Rohren wie Wärmetauschern und Kesselrohren verursachen. Das Wirbelstromverfahren eignet sich sehr gut für Oberflächen- und oberflächennahe Defekte, ist empfindlich gegenüber kleinen Rissen und anderen Defekten und erfordert nur eine sehr geringe Teilevorbereitung. Es ist auf die Verwendung auf leitfähigen Materialien beschränkt, deren Oberfläche für die Sonde zugänglich ist.

Herstellungsprozess

- Biasing-Techniken (JFET)

- Vorspannungstechniken (IGFET)

- Was sind Testtechniken:Typen, Vor- und Nachteile

- Carlos wird Vorsitzender des ASTM-Ausschusses für zerstörungsfreie Prüfungen

- Was sind destruktive Tests und was sind ihre Anwendungen

- Was ist zerstörungsfreies Testen (NDT) und wie wird es verwendet

- Was ist zerstörungsfreie Prüfung (NDT)?- Methoden

- 16 Schmiedetechniken

- Einführung in NDT (zerstörungsfreie Prüfung) für Gussteile

- Verschiedene Möglichkeiten zum Testen einer Lichtmaschine