Oxy-Brennstoff-Verbrennung und ihre Anwendung im Wiedererwärmungsofen

Oxy-Brennstoff-Verbrennung und ihre Anwendung in Wiedererwärmungsöfen

Das Wiedererhitzen von Stahl ist ein energieintensiver Prozess, der eine gleichmäßige Temperaturverteilung innerhalb von Wiedererwärmungsöfen erfordert. In der Vergangenheit wurden Rekuperatoren verwendet, um Verbrennungsluft vorzuwärmen und dadurch Energie zu sparen. Zu den neueren Innovationen gehören die Anreicherung mit Sauerstoff (O2) und der Einsatz regenerativer Brenner, die höhere Vorwärmlufttemperaturen liefern als Rekuperatoren. Diese Prozesse haben Einschränkungen, wie z. B. eine Verschlechterung der Ausrüstung, eine im Laufe der Zeit abnehmende Energieeffizienz, hohe Wartungskosten und erhöhte NOx-Emissionen bei erhöhter Luftvorwärmtemperatur, sofern keine spezielle Ausrüstung verwendet wird.

Drei Dinge sind für das Starten und die Aufrechterhaltung der Verbrennung notwendig. Das sind Brennstoff, Sauerstoff und ausreichend Energie zur Zündung. Die Effizienz des Verbrennungsprozesses ist am höchsten, wenn Brennstoff und Sauerstoff uneingeschränkt aufeinandertreffen und reagieren können. Aber in der Heizpraxis ist neben der effizienten Verbrennung auch die Wärmeübertragung von praktischer Bedeutung.

Normale Verbrennungsluft enthält neben Sauerstoff Stickstoff (N2) und Argon (Ar). Bei einem Luft-Brennstoffbrenner enthält die Brennerflamme Stickstoff aus der Verbrennungsluft. Ein erheblicher Teil der Brennstoffenergie wird verwendet, um diesen Stickstoff zu erhitzen. Der heiße Stickstoff verlässt den Schornstein und erzeugt Energieverluste. Daher bietet Luft keine optimalen Bedingungen für die Verbrennung sowie die Wärmeübertragung. Durch Stickstoff aufgenommene Wärme wird entweder verschwendet oder zum Zweck der Energieeinsparung zurückgewonnen. Das derzeit beste Luft-Brennstoff-Heizsystem im Wiedererwärmungsofen benötigt mindestens 310 M Cal für eine Tonne Stahl, um die richtige Temperatur des Stahlprodukts zum Walzen zu erreichen.

In der Vergangenheit wurde die Oxy-Brennstoff-Verbrennung hauptsächlich beim Schweißen und Schneiden von Metallen, insbesondere Stahl, verwendet, da Oxy-Brennstoff höhere Flammentemperaturen zulässt, als mit einer Luft-Brennstoff-Flamme erreicht werden können. Die Einführung einer innovativen Oxy-Fuel-Brennertechnologie (unter Verwendung von 100 % Sauerstoff) für die Wiedererwärmung von Stahl ist ein relativ neues Phänomen. Das Konzept der Oxy-Fuel-Verbrennung wurde 1982 von Abraham im Zusammenhang mit der Bereitstellung eines kohlendioxidreichen (CO2) Rauchgases vorgeschlagen. Aufgrund der potenziellen Vorteile führte das Argonne National Laboratory (ANL) einige Forschungsaktivitäten durch, darunter eine technoökonomische Studie und Studien im Pilotmaßstab zu diesem Thema.

Oxy-Brennstoff bezieht sich auf die Praxis, Luft als Oxidationsmittelquelle für die Verbrennung vollständig durch Sauerstoff in Industriequalität zu ersetzen. Sauerstoff in Industriequalität ist definiert als flüssiger Sauerstoff, der zu einem Gas verdampft wird, oder als vor Ort erzeugter Sauerstoff. Die Flüssigsauerstoffversorgung hat im Allgemeinen eine Reinheit von über 99,99 %, während die Reinheit des vor Ort erzeugten Sauerstoffs normalerweise im Bereich von 90 % bis 93 % liegt. Der Vorteil der Verwendung von vor Ort erzeugtem Sauerstoff sind niedrigere Kosten, da das Produkt nicht verflüssigt oder transportiert werden muss und bei niedrigerem Druck geliefert wird, um den Stromverbrauch zu minimieren. In integrierten Stahlwerken, in denen eine Luftzerlegungsanlage für die Stahlherstellung vorhanden ist, kann hochreiner Sauerstoff (99,99 %) über eine Rohrleitung von der Luftzerlegungsanlage zugeführt werden.

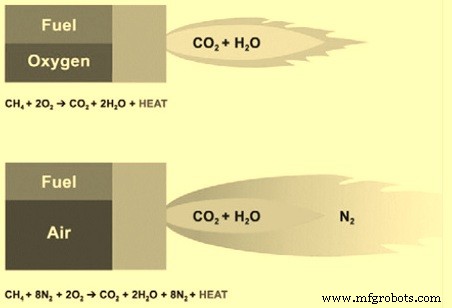

Wenn das Stickstoffgas durch die Verwendung von industriellem Sauerstoff vermieden wird, wie im Fall der Oxy-Fuel-Verbrennung, dann ist nicht nur die Verbrennung selbst effizienter, sondern auch die Wärmeübertragung. Die Oxy-Brennstoff-Verbrennung beeinflusst den Verbrennungsprozess auf verschiedene Weise. Das erste offensichtliche Ergebnis ist die Erhöhung des thermischen Wirkungsgrads aufgrund des reduzierten Abgasvolumens, ein Ergebnis, das grundlegend und für alle Arten von Oxy-Fuel-Brennern gültig ist. Zusätzlich wird die Konzentration der stark strahlenden Verbrennungsprodukte CO2 und H2O in der Ofenatmosphäre erhöht. Für den Heizbetrieb führen diese beiden Faktoren zu einer höheren Heizrate, Kraftstoffeinsparungen, geringeren CO2- und NOx-Emissionen und geringeren SOx-Emissionen, wenn der Kraftstoff Schwefel enthält. Abb. 1 zeigt die Verbrennungsprozesse Sauerstoff – Brennstoff und Luft – Brennstoff.

Abb. 1 Oxy – Brennstoff und Luft – Brennstoff-Verbrennungsprozesse

Es wurde festgestellt, dass sich die Sauerstoff-Brennstoff-Verbrennung in vielerlei Hinsicht von der Luftverbrennung unterscheidet, einschließlich einer verringerten Flammentemperatur und einer verzögerten Flammenzündung. Viele der Auswirkungen der Oxy-Brennstoff-Verbrennung lassen sich durch Unterschiede in den Gaseigenschaften von CO2 und N2 erklären, den Hauptverdünnungsgasen in Oxy-Brennstoff bzw. Luft. CO2 hat andere Eigenschaften als N2, die sowohl die Wärmeübertragung als auch die Reaktionskinetik der Verbrennung beeinflussen. Diese Unterschiede werden unten beschrieben.

- Dichte – Das Molekulargewicht von CO2 beträgt 44, verglichen mit 28 für N2, daher ist die Dichte des Rauchgases bei der Sauerstoff-Brennstoff-Verbrennung höher.

- Wärmekapazität - Die Wärmekapazität von CO2 ist höher als die von N2.

- Diffusivität – Die Sauerstoffdiffusionsrate in CO2 beträgt das 0,8-fache der in N2.

- Strahlungseigenschaften der Ofengase:-Oxy – Brennstoffverbrennung hat höhere CO2- und H2O-Werte, die beide eine hohe Emissionsleistung haben.

Im Vergleich zu Luft – Brennstoff führt Oxy – Fuel zu einer viel effizienteren und schnelleren Erwärmung des Stahlprodukts. Der thermische Wirkungsgrad von Oxy-Brennstoff beträgt etwa 80 % im Vergleich zum Wirkungsgrad von Luft-Brennstoff, der etwa 40 % bis 60 % beträgt. Mit Oxy-Brennstoff wird die Produktivität verbessert und der Brennstoffverbrauch gesenkt, um das Stahlprodukt auf die gewünschte Temperatur zu erhitzen. Die Verwendung von Oxy-Brennstoff verbessert auch die Temperaturgleichmäßigkeit und erzeugt weniger Emissionen in die Umwelt.

Der generelle Vorteil des Ersatzes von Luft durch Industriesauerstoff besteht darin, dass der mit Luft in den Verbrennungsprozess eingebrachte Stickstoffanteil fast oder vollständig eliminiert wird. Die Reduzierung von Stickstoff bei der Verbrennung ermöglicht eine höhere Flammentemperatur und einen höheren Verbrennungswirkungsgrad, da ein geringeres Verbrennungsgasvolumen die Wärmemenge verringert, die der Flamme entnommen und an das Abgas verloren geht. Bei der Oxy-Fuel-Verbrennung entsteht ein Gas, das hauptsächlich aus CO2 und Wasser besteht.

Die Wärmeübertragung durch Oxy-Brennstoff-Verbrennung ist durch eine beträchtliche lokalisierte Übertragung aufgrund des hohen Emissionsvermögens (erhebliche Konzentrationen von CO2 und H2O in den Flammen) und des reduzierten Flammenvolumens gekennzeichnet, was erstens zu einer verbesserten Fähigkeit zur Übertragung seiner Energie auf die Last und zweitens zu einem zusätzlichen Gewinn führt in Energieeffizienz.

Für den kontinuierlichen Wärmbetrieb ist es auch möglich, den Wärmofen wirtschaftlich mit einer höheren Temperatur an der Eintrittsseite des Ofens zu betreiben. Dadurch wird der mögliche Durchsatz des Wärmofens weiter erhöht. Es wurde beobachtet, dass die Energieeffizienz der Oxy-Fuel-Verbrennung gleichwertig oder sogar besser ist als die der Wiedererwärmungsöfen mit Ausrüstung für stark vorgewärmte Verbrennungsluft. Somit sind die Vorteile der Verwendung von Oxy-Brennstoff im Vergleich zur Luft-Brennstoff-Verbrennung wie folgt.

- Oxy-Brennstoff führt im Vergleich zur Luft-Brennstoff-Verbrennung zu einer erheblichen Steigerung der verfügbaren Wärme (Gesamtenergiezufuhr abzüglich der an das Abgas verlorenen Energie). Die Erhöhung der verfügbaren Wärme steht in direktem Zusammenhang mit der Reduzierung des Energieverbrauchs.

- Eine Erhöhung der verfügbaren Verbrennungswärme bedeutet, dass weniger Wärme an das Abgas verloren geht und ein größerer Prozentsatz der gesamten zugeführten Energie für die Arbeit im Ofen übrig bleibt. Wenn also die verfügbare Wärme erhöht wird, verringert sich die Menge an Gesamtenergiezufuhr, die erforderlich ist, um eine konstante Menge an Arbeit zu verrichten.

- Eine erhöhte Heizrate führt zu einer höheren Produktion. Die praktische Grenze der Produktionssteigerung hängt von der Fähigkeit der Ladung ab, Wärme zu absorbieren, und von der Zeit und Temperatur, bei der die Ladung Wärme ausgesetzt wird. Die Erfahrung aus verschiedenen Oxy-Fuel-Installationen zeigt, dass der Produktdurchsatz in den meisten Betrieben erhöht werden kann, ohne den Ofentemperatur-Sollwert zu erhöhen, mit Ausnahme der Wiedererwärmungsöfen, die bereits eine festgelegte Temperaturrampengrenze erreichen. Neben der Erhöhung der verfügbaren Wärme wirken sich die höhere Oxy-Fuel-Flammentemperatur und das Strahlungspotential der Verbrennungsgase positiv auf die Heizleistung und die Produktionsrate aus.

- Da die Strahlungswärmeübertragung in vierter Potenz von der Temperaturdifferenz von der Quelle zum Empfänger abhängt, führt die Oxy-Brennstoff-Verbrennung zu einem starken Anstieg des Strahlungspotentials von Flamme zu Last. Die Verbrennungsprodukte von Oxy-Brennstoff sind auch bessere Quellen für Strahlungswärmeübertragung. Dies liegt daran, dass der Großteil des Luft-Kraftstoff-Verbrennungsprodukts Stickstoff ist, der kein so effizienter Strahlungswärmeübertragungsmechanismus ist wie Kohlendioxid und Wasserdampf, die den Großteil der Oxy-Fuel-Verbrennungsprodukte ausmachen

- Reduzierte Ofenemissionen – Das Abgasvolumen ist bei Oxy-Fuel wesentlich geringer. Das gesamte Abgasvolumen mit Oxy-Brennstoff ist im Allgemeinen 70 % bis 90 % geringer als das gesamte Luft-Brennstoff-Abgasvolumen. Das offensichtlichste Ergebnis der Verwendung von Oxy-Fuel ist, dass der Kraftstoffverbrauch reduziert wird. Mit der Reduzierung des Kraftstoffverbrauchs ist die CO2-Emission über eine bestimmte Zeit oder pro aufgeheizter Ladungseinheit geringer. Bei der Oxy-Fuel-Verbrennung wird der Partialdruck des Stickstoffs in den Verbrennungsprodukten drastisch reduziert, wodurch das Potenzial für die NOx-Bildung sogar bei erhöhter Flammentemperatur gesenkt wird.

- Die Schadstoffkonzentration im Rauchgas ist höher, was die Abscheidung erleichtert

- Das Rauchgas ist hauptsächlich CO2, das zur Sequestrierung geeignet ist

Zusätzlich zu den oben genannten Vorteilen kann die Option der Oxy-Fuel-Verbrennung manchmal zu geringeren Kapitalinvestitionen im Vergleich zu anderen Methoden zur Verbesserung der Effizienz wie Rekuperatoren oder Abgasreinigungsanlagen führen. Durch die Oxy-Brennstoff-Verbrennung können alle Installationsrohre und Strömungsstränge kompakt sein, ohne dass rekuperative oder regenerative Wärmerückgewinnungseinheiten erforderlich sind. Es reduziert auch drastisch die physische Größe von Brennern, Öfen und Rauchgaskanälen und es sind keine elektrischen Lüftungsventilatoren erforderlich. Auch Verbrennungsluftgebläse und damit verbundene niederfrequente Geräuschprobleme werden vermieden. Darüber hinaus hat die Umstellung auf Oxy-Brennstoff-Verbrennung in einigen Fällen zu einem geringeren Kalkverlust aufgrund einer besseren Kontrolle und einer kürzeren Aufheizzeit geführt.

Oxy-Fuel-Flammen haben eine höhere Temperatur bei geringerem Volumen und geringerer Länge als Luft-Brennstoff-Flammen. Die Flammencharakteristik mit Oxy-Brennstoff muss bei der Konstruktion von Oxy-Brennstoff-Brennersystemen für Stahl-Zwischenüberhitzungsanwendungen berücksichtigt werden. Im Allgemeinen erfordert das Erhitzen von Stahl eine gleichmäßige Temperaturverteilung, damit eine örtliche Überhitzung oder Unterhitzung im Produkt vermieden wird. Die Art und Platzierung von Oxy-Brennstoff-Brennern hängt von der Art des Ofens und der Nähe der Flammen zum Stahlprodukt ab.

Das geringe Volumen an Verbrennungsprodukten mit Oxy-Brennstoff bietet zwar erhebliche Vorteile für die Effizienz, erfordert jedoch besondere Aufmerksamkeit bei der Entwicklung von Verbrennungssteuersystemen. Die richtige Steuerung des Verbrennungsverhältnisses ist für Stahlerwärmungsprozesse von entscheidender Bedeutung, da die Verbrennungsprodukte die Erwärmungsatmosphäre bilden und letztendlich die Geschwindigkeit und Art der Kesselsteinbildung beeinflussen. In Luft-Brennstoff-Verbrennungssystemen stellt das große Stickstoffvolumen, das mit Luft in den Verbrennungsprozess eingebracht wird, einen Dämpfer oder Sicherheitsfaktor gegen Änderungen des Luft-Brennstoff-Verhältnisses bereit. Bei Oxy-Fuel entfällt dieser Dämpfer fast vollständig. Dies bedeutet, dass eine prozentuale Änderung des Sauerstoff-Brennstoff-Verhältnisses bei Sauerstoff-Brennstoff eine größere Auswirkung auf die Heizofenatmosphäre hat als dieselbe Änderung bei Luft-Brennstoff.

Die Änderung der Ofenatmosphäre mit Oxy-Fuel hat keine nachteilige Auswirkung auf die Zunderbildung und hat sich in einigen Fällen als Vorteil erwiesen. Der höhere Partialdruck von CO2 und H2O in den Verbrennungsprodukten stellt einen effizienteren Wärmeübertragungsmechanismus bereit, der eine erhöhte Heizrate ermöglicht, wodurch der Zeitfaktor für die Kesselsteinbildung reduziert wird. Außerdem zeigt der Vergleich von Luft-Kraftstoff und Oxy-Fuel, dass sich die Eigenschaften der Kesselsteinbildung mit Oxy-Fuel ändern. Der auf der Oberfläche des Stahls gebildete Zunder liegt in einer dünneren Schicht vor als bei der Luft-Brennstoff-Brennung. Der Grund für die Änderung der Zundereigenschaften liegt vermutlich darin, dass die Oxy-Fuel-Atmosphäre schnell eine dünne und dichte Oxidschicht erzeugt, die eine weitere Oxidation und Zunderbildung verhindert.

Flammenlose Sauerstoff-Brennstoff-Verbrennung

In den letzten Jahren wurde die „flammenlose Sauerstoff-Brennstoff-Verbrennung“ eingesetzt. Der Ausdruck vermittelt den visuellen Aspekt des Verbrennungstyps, d. h. die Flamme ist nicht mehr visuell zu sehen oder vom menschlichen Auge leicht zu erkennen. Eine andere Beschreibung könnte sein, dass die Verbrennung zeitlich und räumlich „erweitert“ ist – sie ist auf große Volumina verteilt, weshalb sie manchmal als „Volumenverbrennung“ bezeichnet wird. Eine solche Flamme hat eine gleichmäßige und niedrigere Temperatur, enthält jedoch die gleiche Energiemenge.

Bei der flammenlosen Oxy-Fuel-Verbrennung wird die Flamme durch die heißen Ofengase verdünnt. Dies reduziert die Flammentemperatur, um die Bildung von thermischem NOx zu vermeiden und eine homogenere Erwärmung des Stahls zu erreichen.

Bei flammenlosem Oxy-Brennstoff reagiert das Gemisch aus Brennstoff und Oxidationsmittel gleichmäßig über das Flammenvolumen, wobei die Geschwindigkeit durch die Partialdrücke der Reaktanten und deren Temperatur gesteuert wird. Die flammenlosen Oxy-Fuel-Brenner verteilen die Verbrennungsgase effektiv im gesamten Ofen und sorgen für eine effektivere und gleichmäßigere Erwärmung des Materials, selbst wenn eine begrenzte Anzahl von Brennern installiert ist – die verteilte Flamme enthält immer noch die gleiche Energiemenge, wird aber über ein größeres Volumen verteilt . Die niedrigere Flammentemperatur reduziert die geringe NOx-Bildung erheblich. Eine niedrige NOx-Emission ist auch aus Sicht der globalen Erwärmung wichtig; NO2 hat ein sogenanntes Treibhauspotenzial, das fast 300-mal so hoch ist wie das von CO2. Auch der Einsatz niederkalorischer Brennstoffe ist machbar, was in letzter Zeit betont wird, zum Beispiel unter Verwendung von Hochofengichtgas.

Oxy – Fuel Brenner waren schon immer leistungsstark und kompakt, und die neue Generation von flammenlosen Oxy – Fuel Brennern hat ihr kompaktes Design beibehalten, um den Austausch bereits installierter Oxy – Fuel Brenner und die einfache Nachrüstung von Luft – Fuel Installationen zu erleichtern. Darüber hinaus bietet die flammenlose Oxy-Fuel-Verbrennung nicht nur weitere Vorteile, sondern eröffnet auch neue Anwendungen, die alle zu einer wesentlich geringeren Umweltbelastung beitragen.

In den Stahlwerken, in denen die Oxy-Fuel-Verbrennungstechnologie bereits implementiert wurde, werden die folgenden Ergebnisse erzielt.

- Steigerung der Durchsatzleistung des Wärmofens um bis zu 50 %

- Einsparung des Kraftstoffverbrauchs bis zu 50 %

- Reduzierung der CO2-Emissionen um bis zu 50 %

- Geringere Menge an NOx-Emissionen

- Reduzierung des Zunderverlustes beim Wiedererhitzen

- Es gibt keine negativen Auswirkungen auf die Oberflächenqualität von Stahl

- Die Temperaturgleichmäßigkeit des Stahls wird positiv beeinflusst

- Es ist möglich, die von der Steuerung vorgeschlagene ideale Heizkurve leichter zu erreichen

- Es gibt weniger Rauch aus dem Ofenschacht, was die Anlagenumgebung erheblich verbessert.

Herstellungsprozess

- Anwendung von Molybdänmetall und seinen Legierungen

- Was ist polykristalliner Diamant und seine Anwendung in CNC-Fräsern?

- Hochofenschlacke und ihre Rolle beim Ofenbetrieb

- Induktionsofen und Stahlerzeugung

- Erzeugung und Nutzung von Hochofengas

- Wiedererwärmungsöfen und ihre Typen

- Hochofen-Gießhaus und sein Betrieb

- Arten von Brennern in Nachwärmöfen

- Hochofen und sein Design

- Sinter- und Sinteranlagenbetrieb verstehen