Universalträger und ihr Rollen

Universal Beams und sein Rollen

Universalträger werden auch als Parallelflanschträger oder Breitflanschträger bezeichnet. Der Querschnitt eines Universalträgers ist entweder I- oder H-förmig. H-förmige Balken werden auch als Universalstützen bezeichnet. Der horizontale Teil des Querschnitts eines Universalträgers wird als Flansch bezeichnet, während das vertikale Element als Steg bezeichnet wird. Der H-Träger hat breitere Flansche als der I-Träger. Universalträger werden in der Regel aus Baustählen gewalzt und im Hoch- und Tiefbau eingesetzt. Der Universalträger hat das effizienteste Querschnittsprofil, da der größte Teil seines Materials von der neutralen Achse entfernt angeordnet ist und ein hohes zweites Flächenmoment bereitstellt, was wiederum die Steifigkeit und damit den Widerstand gegen Biegung und Durchbiegung erhöht.

H-Träger haben die gleiche oder nahezu gleiche Breite und Tiefe und sind besser geeignet, um vertikal ausgerichtet zu werden, um Axiallasten wie Säulen in mehrstöckigen Konstruktionen zu tragen, während I-Träger deutlich tiefer als breit sind und sich besser zum Tragen von Biegelasten eignen, wie z als Balkenelemente in Decken.

Wenn sich ein Balken biegt, steht die Oberseite des Balkens unter Druck und die Unterseite unter Spannung. Diese Kräfte sind ganz oben und ganz unten am größten. Da ein Universalträger eine höhere Materialmenge an der Ober- und Unterseite und weniger Material im Steg aufweist, stellt er einen Strukturabschnitt bereit, der bei geringstem Materialverbrauch steif ist.

Obwohl sich I-Träger hervorragend zum Biegen in einer Richtung in einer Ebene parallel zum Steg eignen, funktionieren sie beim Biegen in zwei Richtungen nicht so gut. Diese Balken weisen auch einen geringen Widerstand gegen Verdrehen auf und verziehen sich unter Torsionsbelastung abschnittsweise. Bei torsionsdominierten Problemen werden Kastenprofile und andere Arten von steifen Profilen den I-Trägern vorgezogen.

Die Erhöhung der Tiefe des Trägers erhöht die Biegefestigkeit um die Kubiktiefe, daher bieten Universalträger viel Steifigkeit. Allerdings darf die Stegdicke nicht gering sein, um das Einknicken zu vermeiden.

Der Steg eines Universalträgers widersteht Scherkräften, während seine Flansche dem größten Teil des Biegemoments widerstehen, das der Träger erfährt. I-förmige Träger sind dafür ausgelegt, hohe Lasten über große Spannweiten zu tragen. Sie sind eine sehr effiziente Form, um sowohl Biege- als auch Scherlasten in der Ebene des Stegs zu tragen. Die dicken Flansche und der dünnere Steg verteilen das Material effizient, um den hohen Biegebelastungen durch Trägeranwendungen standzuhalten. I-förmige Abschnitte haben jedoch eine verringerte Kapazität in Querrichtung und sind auch beim Tragen von Torsionslasten ineffizient.

H-Träger sind aufgrund ihres Vorteils der optimierten Querschnittsflächenverteilung und des angemessenen Verhältnisses von Festigkeit zu Gewicht ein Hochleistungsprofilstahl. Mit den Merkmalen des breiten Flansches und des dünnen Stegs hat der H-Träger ein großes Widerstandsmoment, eine hohe Biegefestigkeit und hervorragende mechanische Eigenschaften. H-Träger sind im Allgemeinen schwerer als I-Träger und eignen sich als Stützen für Stützmauern und dergleichen. Sie können auch als Balkenabschnitte verwendet werden, wenn die Kopffreiheit von Bedeutung ist. Aufgrund ihrer herausragenden Eigenschaften werden H-Träger häufig für Träger, Stützen und andere architektonische Elemente sowie für Pfahlgründungen, Brücken und andere Tiefbauarbeiten verwendet.

Universalträger unterscheiden sich von gewalzten Stahlträgern, die auch als konische Flanschträger bekannt sind. Die Flansche von Universalträgern sind parallel und haben eine konstante Dicke, während die von Balken verjüngt sind und daher unterschiedliche Dicken haben. Balken mit unterschiedlich dicken Flanschen benötigen konische Unterlegscheiben für die Verbindung.

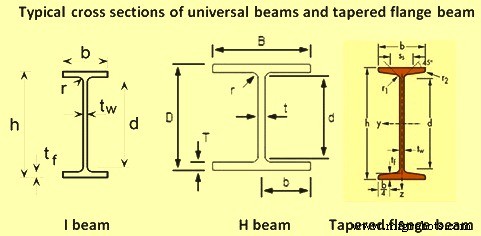

H-Träger haben gleiche oder nahezu gleiche Breite und Tiefe, während I-Träger deutlich tiefer als breit sind. Universalträger werden aus Baustählen entweder durch Fertigung in der Regel unter Verwendung von Stahlblechen oder durch Walzen hergestellt. Ein Vergleich der Querschnitte verschiedener Arten von Trägern ist in Abb. 1 zu sehen.

Abb. 1 Vergleich der Querschnitte verschiedener Trägertypen

Walzen von Universalträgern

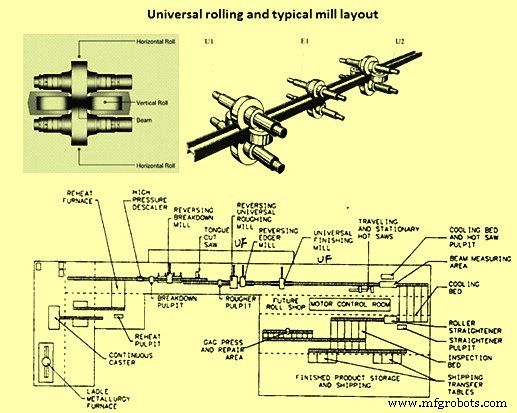

Herkömmlicherweise werden Universalträger wie andere Bauformen durch Walzen von Stahlblöcken in Universalgerüsten hergestellt (Bild 2). In jüngerer Zeit wurden Beam Blanks mit Querschnitten in Form eines Hundeknochens kontinuierlich gegossen, wodurch bestimmte Stadien des Primärwalzens umgangen wurden. Für die Herstellung von I-Trägern ist das neueste Verfahren das kontinuierliche Gießen und Walzen von Trägerrohlingen mit dünnem Flansch (z. B. mit einer Dicke von weniger als 50 mm), um parallele Flanschträger mit dünnem Steg herzustellen.

Konventionelle Universal-Trägermühle

Das herkömmliche Produktionsverfahren zum Walzen des Universalträgers umfasst das Erhitzen des Vorblocks, das Walzen auf die richtige Kontur und die richtigen Abmessungen, das Schneiden im heißen Zustand auf handhabbare Längen, das Abkühlen auf Atmosphärentemperatur, das Richten, das Schneiden auf bestellte Längen, das Prüfen und das Versenden.

Das Erhitzen des Vorblocks für große Abschnitte erfolgt in einem von zwei Ofentypen, dem Stoßofen oder dem kontinuierlichen Hubbalkenofen. Der Stoßofen wurde verwendet, um fast alle älteren Universal-Trägerwalzwerke zu bedienen, während der jüngste Trend aufgrund einer Vielzahl von Vorteilen dahin geht, Hubbalkenöfen zu verwenden. Üblicherweise haben Universalbalkenwerke einen oder zwei durchgehende Hubbalkenöfen.

Ein typisches Walzwerk für die Herstellung von Universalträgern hat ein Duo-Reversier-Bruchgerüst, in dem die anfängliche Formgebung durchgeführt wird, gefolgt von einer Gruppe von drei in Reihe angeordneten Gerüsten, in denen der Walzprozess abgeschlossen wird.

Doppel-T-Träger wurden zunächst auf zwei Hochwalzwerken und drei Hochwalzwerken gewalzt, und Vier-Walzen-Universalgerüste wurden zum Fertigwalzen verwendet. Die Flansche waren jedoch nicht so gut gezeichnet wie der Steg, und die Träger waren in der Größe begrenzt. Dennoch gab es eine beträchtliche Nachfrage nach Trägern mit größerer Tiefe mit dünneren Stegen und größeren Flanschen mit geringer oder keiner Verjüngung. Diese Forderung war richtungsweisend für die Universal-Trägermühlen.

Die Zusammensetzung eines normalen Universal-Trägerwalzwerks zum Walzen von Universalträgern besteht aus einem Hochdruck-Wasserentzunderer zum Entfernen von Zunder von den erhitzten Vorblöcken, einem Zwei-Hoch-Reversier-Zerkleinerungswalzwerk mit mehrrilligen Walzen zusammen mit Manipulatoren auf beiden Seiten des Walzgerüsts. eine Zungensäge zum Schneiden des Kopfendes des Materials, ein universelles Schruppwalzwerk, ein Kantenwalzwerk, ein universelles Endbearbeitungsgerüst mit einem Durchgang, eine Heißsäge, ein Anschlag, zwei Nummernkühlbetten, ein Rotationsrichtgerät mit 7-9 Rollen, Inspektion Bett zusammen mit einer Gag-Presse zum erneuten Richten des Trägers bei Bedarf, einer Stapelmaschine, einer Etikettiermaschine, einer Kaltsäge und einer Bindemaschine zusammen mit Rolltischen für den Materialtransport im Walzwerk. Das typische Walzwerklayout für ein solches Walzwerk ist in Abb. 2 dargestellt.

Die universellen Schrupp- und Kantenfräser sind Umkehrfräser mit mehreren Durchgängen, die durch computergesteuerte Geschwindigkeitsanpassung im Tandem laufen. Das Universal-Vorwalzwerk ist in der Regel ein Vierwalzengerüst mit zwei angetriebenen Horizontalwalzen und zwei nicht angetriebenen Vertikalwalzen. Das Kantenwalzwerk ist normalerweise ein Zwei-Hoch-Einzelrillen-Walzgerüst. Das Universal-Fertigwalzwerk hat außerdem zwei angetriebene Horizontalwalzen und zwei nicht angetriebene Vertikalwalzen.

Nach dem Walzen durchläuft der Universalträger Endbearbeitungsstufen wie Heißsägen zum Schneiden des Trägers auf Kühlbettlänge. Normalerweise gibt es zwei Sägen, bestehend aus einer stationären Säge und einer anderen fahrenden Säge. Das Kühlbett hat normalerweise eine Kombination aus Hubbalken und Transportketten für die Materialbewegung. In einigen Werken werden auch Wassersprühdüsen auf der Ober- und Unterseite der geschnittenen Balken zum Kühlen verwendet, bevor sie zum Endbearbeitungsbereich transportiert werden.

Abb. 2 Walzen des Universalträgers im Universalgerüst und typisches Walzwerklayout

Moderne Universal-Trägermühle

Moderne Universal-Trägerwalzwerke sind normalerweise mit kontinuierlichen Universalständern zum Walzen von stranggegossenen Brammen oder Trägerrohlingen ausgestattet. Die Mühle ist normalerweise mit einem automatischen Messsystem (AGC) ausgestattet. Die Flanschdicke des gegossenen Trägerrohlings beträgt weniger als 50 mm.

Üblicherweise wird die Bramme bzw. der Trägerrohling mit einem Hubbalken-Durchlauferwärmungsofen erwärmt. Viele Wärmöfen haben vier Heizzonen und eine Kapazität von rund 250 Tonnen pro Stunde. Moderne Wärmöfen sind vollständig computergesteuert und können heiße oder kalte Brammen oder Trägerplatinen zum Chargieren aufnehmen.

Eine komplette Walzstraße besteht in der Regel aus einem Vor- oder Vorwalzgerüst, einer Universalgerüstgruppe mit Universalgerüst U1, Stauchergerüst E1, Universalgerüst U2 (Bild 2) und einem Universalfertiggerüst. Vor dem Schruppstand befindet sich ein Hochdruckwasserentkalker. Zur Ausstattung gehören auch Warm- und Kaltsägeanlagen, eine Rollenrichtmaschine, ein Inspektionsbett sowie eine Gag-Presse, Endbearbeitungsmaschinen, Walzendrehen und Werkstattausrüstung. Alle Anlagen sind mit Rollgängen für den Transport von Rollmaterial verbunden. In der Finishing-Seite gibt es an einigen Stellen eine Kettenübergabe. Moderne Universal-Trägerwalzwerke haben normalerweise eine Jahreskapazität von 1 Million Tonnen oder mehr.

Das Vorwalzwerk ist oft ein Reversiergerüst. Da die dünne Bramme oder der Beam Blank mit dünnem Flansch gegossen und als Eingangsmaß diente, sind weniger Stiche erforderlich als beim herkömmlichen Walzen. Der Stahl wird gewalzt, bis er für das Universalgerüst des Trägerwalzwerks passend ist.

Eine typische Trägerwalz-Universalgerüstgruppe besteht aus einem universellen Vorgerüst mit vertikalen und horizontalen Walzen, einem horizontalen Stauchgerüst und einem universellen Fertiggerüst mit horizontalen und vertikalen Walzen (Bild 2). Damit schwerere Brammen als Ausgangsmaterial verwendet werden können, um die Ausbeute zu verbessern, wird normalerweise eine ausreichende Auslauftischlänge bereitgestellt.

Normalerweise läuft das geformte Walzgut nach dem Vorwalzgerüst vorwärts und rückwärts durch das Walzwerk, das universelle Vorgerüst reduziert die Dicke sowohl des Mittelstegs als auch der beiden Flansche, während die Kantenwalzen nur mit den Flanschspitzen in Kontakt kommen, um ihre Länge zu steuern. Das Universal-Fertiggerüst bleibt bis zum letzten Stich geöffnet, wenn seine vier Walzen dem Profil eine gute Oberflächengüte verleihen und eine gute Maßhaltigkeit gewährleisten.

Die Höhe der unteren Horizontalrollen ist bei beiden Universalständern ebenso einstellbar wie die der oberen Rollen. Dadurch wird sichergestellt, dass der Steg in der Mitte der Flansche ausgebildet werden kann. Alle Walzen in den drei Gerüsten werden automatisch durch eine Computersteuerung positioniert, die für die verschiedenen erforderlichen Formen und Dicken der Profile programmiert ist.

Die Mühlen sind auch mit dem automatischen hydraulischen Messsystem (AGC) ausgestattet. Dies bietet eine verbesserte Maßtoleranz und eine hohe Flexibilität bei den Querschnittsgrößen.

Produkte wie H-Träger, deren Querschnittsform nicht rechteckig ist, können auch durch Walzen hergestellt werden. Hier wird das Kaliberwalzen in der Vorstufe durchgeführt. Die Materialien werden durch Kaliberwalzen gewalzt, um die gleiche Querschnittsform wie die der Walzen zu erhalten. Nach der Herstellung einer H-ähnlichen Form durch Kaliberwalzen wird das Produkt durch ein Universalwalzwerk und ein Kantenwalzwerk fertiggestellt. Beim Durchgang durch vier Walzen entsteht ein H-förmiger Querschnitt, wodurch sich die mit einem Vertikalwalzenpaar und einem Horizontalwalzenpaar ausgestattete Universalmühle zum Walzen von H-Trägern eignet. Das Kantenwalzwerk ist mit Kaliberwalzen ausgestattet und hat die Funktion, die Flanschbreiten von Produkten anzupassen.

Beim Universalwalzwerk können Variationen der Flanschdicke und der Stegdicke einfach durch Einstellen des Walzenspalts vorgenommen werden. Wenn jedoch Produkte mit unterschiedlichen Steghöhen und Flanschbreiten gewalzt werden sollen, müssen für diese Größen ausschließlich Rollen verwendet werden, was einen Rollenwechsel erforderlich macht. Da insbesondere die Steghöhen durch die Summe der Breite der horizontalen Rollen und der Flanschdicke bestimmt werden, war es bisher erforderlich, die gleiche Anzahl von horizontalen Rollengrößen wie Produktsteghöhen zu haben. Die Entwicklung zur Überwindung dieses Problems hat zu neueren Walzwerken und Walztechniken geführt, die in der Lage sind, die Bahnhöhen durch eine Walze mit veränderbarer Breite einzustellen, ohne die Walzen zu wechseln.

Herstellungsprozess

- IoT:Windows Remote Arduino und universelle Apps

- Gießen und Walzen von Dünnbrammen

- Tundish und seine Rolle beim Stranggießen von Stahl

- Strahlrohling-Gießtechnologie

- Hochofen-Gießhaus und sein Betrieb

- Hochofen und sein Design

- CNC-Maschinen und ihre Vorteile in der Industrietechnik

- Die Mühlmaschine und ihre verschiedenen Unterkategorien

- Warm- und Kaltwalzprozess

- Das Arbeitsprinzip des Walzens und seine Prozesse