Verstehen des Walzprozesses im Walzwerk für Langprodukte

Verständnis des Walzprozesses in einem Walzwerk für Langprodukte

Beim Stahlwalzen wird das Material, das üblicherweise als Walzgut bezeichnet wird, zwischen zwei Walzen geführt, die mit derselben Umfangsgeschwindigkeit in entgegengesetzte Richtungen (d. h. eine im Uhrzeigersinn und die zweite gegen den Uhrzeigersinn) angetrieben und so beabstandet sind, dass der Abstand zwischen ihnen etwas geringer ist als der Dicke des Abschnitts, der in sie eintritt. Unter diesen Bedingungen greifen die Walzen das Material und liefern es mit reduzierter Dicke, vergrößerter Länge und wahrscheinlich etwas vergrößerter Breite. Dies ist aufgrund seiner höheren Produktivität und niedrigeren Betriebskosten eines der am weitesten verbreiteten Verfahren unter allen Metallbearbeitungsverfahren. Durch Walzen kann ein Produkt hergestellt werden, das über seine gesamte Länge einen konstanten Querschnitt aufweist. Durch das Stahlwalzverfahren können viele Formen und Querschnitte gewalzt werden.

Stahlprofile werden in der Regel in mehreren Stichen gewalzt, deren Anzahl sich nach dem Verhältnis von Ausgangsmaterial und Endquerschnitt des Fertigprodukts richtet. Die Querschnittsfläche wird bei jedem Durchgang und jeder Form reduziert und die Größe des Schafts nähert sich allmählich dem gewünschten Profil an.

Das Walzen macht etwa 90 % aller durch Metallbearbeitungsverfahren hergestellten Materialien aus. Es wurde erstmals in den späten 1500er Jahren entwickelt. Warmwalzen wird bei erhöhter Temperatur oberhalb der Rekristallisationstemperatur durchgeführt. In dieser Phase wird die grobkörnige, spröde und poröse Struktur des stranggegossenen Stahls in eine Knetstruktur mit feinerer Körnung und verbesserten Eigenschaften zerlegt.

Ein Walzwerk für Langprodukte, bestehend aus Ausrüstung zum Wiedererhitzen, Walzen und Kühlen. Die Hauptziele der Walzstufe sind die Verringerung des Querschnitts des eingehenden Materials und die Herstellung des geplanten Querschnittsprofils, der mechanischen Eigenschaften und der Mikrostruktur des Produkts.

Die wichtigsten Parameter in den drei Stufen der Mühlenverarbeitung sind wie folgt.

- Zwischenerwärmung – Das Vormaterial, in der Regel Knüppel, wird im Nacherwärmungsofen auf Walztemperatur erwärmt. Die wichtigen Parameter sind Aufheizrate, Aufheizzeit und Wiederaufheiztemperatur.

- Walzen – Die wichtigen Parameter für das Walzen in der Vor-, Zwischen- und Endgruppe der Gerüste im Walzwerk sind Temperatur, Prozentsatz der Querschnittsreduzierung, Zwischendurchlaufzeit und Dehnungsrate.

- Kühlen – Die wichtigsten Parameter nach dem Fertigwalzen während des Abkühlens des Walzprodukts sind die Starttemperatur, die Abkühlgeschwindigkeit und die Endtemperatur.

Bei der Herstellung von Langprodukten ist es üblich, eine Reihe von Walzgerüsten hintereinander zu verwenden, um hohe Produktionsraten zu erzielen. Die Gerüste sind in Vor-, Zwischen- und Fertigbearbeitung gruppiert. Typische Temperatur-, Geschwindigkeits-, Zeit zwischen den Gerüsten (Zeit zwischen jedem Gerüst), wahre Dehnungs- und Dehnungsratenbereiche in jeder Stufe sind in Tabelle 1 gezeigt. Da die Querschnittsfläche bei jedem Walzensatz fortschreitend reduziert wird, bewegt sich das Material unterschiedlich Geschwindigkeiten in jeder Stufe des Walzwerks. Ein Drahtwalzwerk zum Beispiel reduziert allmählich die Querschnittsfläche eines Ausgangsknüppels (z. B. 150 mm im Quadrat, 10–12 Meter lang) bis zu einem fertigen Stab (so klein wie 5,0 mm im Durchmesser, 1,93 km lang). ) bei hohen Endgeschwindigkeiten (bis zu 120 m/Sek.).

| Tab 1 Typische Parameter in Walzstufen | ||||

| Einheit | Schruppen | Mittelstufe | Fertigstellung | |

| Temperaturbereich | Grad C | 1000-1100 | 950-1050 | 850-950 |

| Geschwindigkeitsbereich | m/s | 0,1-1 | 1-10 | 10-120 |

| Inter-Stand-Zeitbereich | Millisekunde | 1600–10300 | 1000–1300 | 5-60 |

| Wahrer Dehnungsbereich | 0,20–0,40 | 0,30–0,40 | 0,15–0,50 | |

| Dehnungsratenbereich | pro Sekunde | 0,90-10 | 10–130 | 190–2000 |

Die endgültige Maßqualität des Walzprodukts wird durch die Walzgerüste innerhalb der Fertigstraße bestimmt. Die Maßhaltigkeit des Endprodukts hängt von vielen Faktoren ab, darunter die Abmessungen des Ausgangsmaterials, die Reihenfolge der Walzstiche, die Temperatur, die Mikrostruktur, die Qualität der Walzenoberfläche, die Steifigkeit der Walze und des Gerüsts sowie der Reibungszustand des Walzwerks/der Walze.

Beim Stahlwerkstoff Stahl ist die Gefügeentwicklung beim Walzen komplex und beinhaltet statische und dynamische Rekristallisation von Austenit. Aus praktischer Sicht ist die Korngrößenverteilung des Austenits im gewalzten Produkt von größter Bedeutung für die Steuerung der mechanischen Eigenschaften. In der Vor- und Zwischenstufe des Walzwerks bewegt sich das Material langsam zwischen den Gerüsten, sodass das Material durch Erholung und Rekristallisation Gelegenheit hat, sich zu „normalisieren“. Während der Fertigwalzstufe bewegt sich das Material mit hoher Geschwindigkeit zwischen eng beabstandeten Gerüsten und hat folglich keine ausreichende Zeit zum Normalisieren. Dieser Mangel an Normalisierung kann erhebliche Auswirkungen auf die endgültige Mikrostruktur und die mechanischen Eigenschaften des gewalzten Produkts haben.

Da die chemische Zusammensetzung für bestimmte Stahlsorten festgelegt ist, bestehen die Anforderungen an ein bestimmtes Produkt, das im Walzwerk kontrolliert werden kann, in der Geometrie, den mechanischen Eigenschaften und der Mikrostruktur. Die kontrollierten Produkteigenschaften sind die geometrische Form und Toleranz. Diese werden aus dem Schnittprofil des fertigen Produkts ermittelt. Zu den mechanischen Eigenschaften gehören Streckgrenze und Reißfestigkeit, prozentuale Flächenreduzierung (Duktilität) und Härte. Mikrostrukturmerkmale umfassen Korngröße, Kornverteilung, Phasenzusammensetzung und Phasenverteilung.

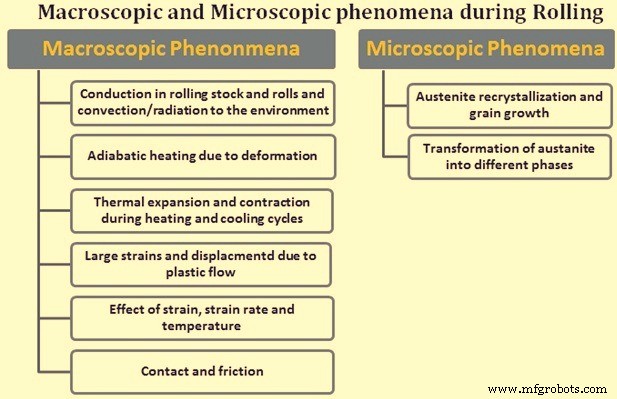

Das Rollen beinhaltet makroskopische und mikroskopische Phänomene (Abb. 1). Die makroskopischen Phänomene können allgemein klassifiziert werden als (i) Wärmefluss während des Walzens und (ii) Verformung unter Aufbringung einer Walzlast. Die makroskopischen Phänomene umfassen die unten angegebenen Faktoren.

- Leitung im Rollmaterial und den Walzen und Konvektion/Strahlung an die Umgebung

- Adiabatische Erwärmung durch Verformung

- Wärmeausdehnung und -kontraktion während der Heiz- und Kühlzyklen.

- Große Dehnungen und Verschiebungen aufgrund von plastischem Fließen

- Die Auswirkungen von Dehnung, Dehnungsrate und Temperatur

- Kontakt und Reibung

Der Prozess auf mikroskopischer Ebene umfasst viele komplexe physikalische Phänomene, die mit der Keimbildung und Entwicklung der Mikrostruktur verbunden sind. Die wichtigsten mikroskopischen Phänomene, die während des Walzprozesses wichtig sind, sind (i) Austenit-Rekristallisation und Kornwachstum und (ii) Umwandlung von Austenit in Ferrit, Perlit, Bainit und Martensit (und/oder andere Phasen).

Abb. 1 Makroskopische und mikroskopische Phänomene beim Walzen

Beim Rollen sind die gespreizten und seitlichen freien Oberflächen sehr wichtig. Die Ausbreitung ist definiert als die Abmessung des verformten Materials nach dem Walzen in der Richtung senkrecht zur Walzrichtung. Es misst die Breitenzunahme des Materials aufgrund der Rollverformung. Als Seitenfreifläche wird der Bereich der Walzgutoberfläche bezeichnet, der beim Walzvorgang nicht mit den Walzen in Berührung kommt. Das Oberflächenprofil eines verformten Materials hängt von der Spreizung, dem freien Oberflächenprofil und der Dehnung des Materials ab. Das bedeutet, dass die endgültige Schaftform hauptsächlich von diesen Parametern abhängt. Da die endgültige Form des Materials für das gewalzte Produkt sehr wichtig ist, sind diese Parameter für einen Konstrukteur von Walzstichen sehr entscheidend, wenn er einen bestimmten Walzstich für spezifische Form- und Größenanforderungen entwirft. Die Genauigkeit bei der Berechnung dieser Parameter ist entscheidend, wenn geometrische Anforderungen wie Rundheit (bei Stäben und Stäben) und Toleranz erfüllt werden. Rundheit ist definiert als die Differenz zwischen maximalem Durchmesser und minimalem Durchmesser. Toleranz ist die zulässige Differenz der maximalen / minimalen Abmessungen in Bezug auf die Nennabmessungen.

Die mittlere effektive plastische Dehnung ist äußerst wichtig für die Vorhersage und Steuerung der mechanischen Eigenschaften des Walzprodukts nach dem Walzen. Die mittlere effektive plastische Dehnung an einem Walzgerüst ist definiert als die maximale durchschnittliche effektive (äquivalente) plastische Dehnung des Walzguts in einem bestimmten Walzwerk stehen während des Walzvorgangs. Die Entwicklung der Mikrostruktur erfordert thermomechanische Variablen wie die mittlere effektive plastische Dehnung, die mittlere effektive plastische Dehnungsrate und die Temperatur an jedem Walzgerüst. Die Temperaturentwicklung aufgrund der während des Verformungsprozesses in Wärme umgewandelten mechanischen Energie hängt auch von der mittleren effektiven plastischen Dehnung und der mittleren effektiven plastischen Dehnungsrate ab. Darüber hinaus ist die mittlere effektive plastische Dehnungsrate wiederum eine Funktion der mittleren effektiven Dehnung und der Prozesszeit. All dies deutet darauf hin, dass die Fähigkeit zur Vorhersage der mittleren plastischen Dehnung für die Kontrolle der mechanischen Eigenschaften und der Mikrostruktur des Walzprodukts wesentlich ist.

Die Berechnung der Walzkraft ist wichtig, da die Berechnung des Drehmoments und der Leistung in einem Walzwerk auf der Berechnung der Walzkraft basiert. Eine genaue Vorhersage der Walzkraft für das Rillenwalzen ist erheblich schwieriger als die Vorhersage der Geometrie des Walzguts. Es gibt im Wesentlichen drei Probleme, die auch während des Rollens vorhanden sind, aber etwas einfach zu handhaben sind. Dies sind (i) der Widerstand des Materials gegen Verformung als Funktion von Dehnung, Dehnungsrate und Temperatur, (ii) die Fähigkeit, die Verteilungen der Dehnungen, Dehnungsraten, Spannung und Temperatur in der Verformungszone zu berechnen, und (iii) die Bedingungen an der Walzen-Metall-Grenzfläche, d. h. die Reibungskoeffizienten und Wärmeübertragungen.

Ein weiterer wichtiger Parameter des Hochgeschwindigkeits-Hochtemperaturwalzens ist das Fließspannungsverhalten der jeweiligen Stahlsorte. Die Fließspannung ist definiert als die momentane Fließspannung oder wahre Spannung eines Stahls, die definiert wird, wenn der Stahl beginnt, sich einer kontinuierlichen plastischen Verformung zu unterziehen. Die zwei Hauptmethoden zum genauen Erhalten der Fließspannung einer bestimmten Stahlsorte sind direkte experimentelle Ergebnisse und empirische konstitutive Gleichungen. Empirische konstitutive Gleichungen werden oft aus der Regressionsanalyse experimenteller Daten abgeleitet. Typischerweise definieren diese Gleichungen die Fließfestigkeit eines Materials als Funktion der als wichtig erachteten Variablen.

Walzen- und Walzendurchgangsdesign

Walzen sind die Werkzeuge des Walzwerks und das teuerste Verbrauchsmaterial in einem Walzwerk. Die Art und Weise, wie die Walzen verwendet werden, um ihre Aufgabe zu erfüllen, Stahl zu verformen, wird in vielen Fällen weitgehend durch die Konstruktion des Walzstichs bestimmt. Der Zweck des Walzstichdesigns ist (i) die Herstellung eines korrekten Profils innerhalb der Toleranzgrenzen mit guter Oberflächenbeschaffenheit (frei von Oberflächenfehlern), (ii) maximale Produktivität bei niedrigsten Kosten, (iii) minimaler Walzenverschleiß, (iv) einfach Funktionieren und (v) optimale Energieausnutzung.

Die Genauigkeit und Arbeitsgeschwindigkeit sowie die Walzenlebensdauer hängen alle mit der Konstruktion des Walzendurchgangs und der Wahl des Walzenmaterials zusammen. Die Walzfolge einer Walzstichkonstruktion unterliegt den Beschränkungen, die durch die Walzlast, die Walzfestigkeit und das zum Walzen verfügbare Drehmoment aufgebracht werden. Die Walzkaliberkonstruktion soll auch sicherstellen, dass die physikalischen Abmessungen und das Material der Walze in der Lage sind, den schwersten Belastungen zu widerstehen, die während des Walzvorgangs auftreten.

Das Material der Walze ist wichtig, da es in der Lage sein muss, Belastungen standzuhalten, die das Walzgut plastisch verformen, ohne selbst plastisch verformt zu werden. Beim Walzen von heißem Stahl ist dies kein schwieriges Problem, und Eisen- oder Stahlwalzen sind geeignet, wenn sie bei einer Temperatur betrieben werden, die erheblich niedriger ist als die des Walzguts. Die Wahl des Walzenmaterials, ob Gusseisen oder Stahl (gegossen oder geschmiedet), hängt von der spezifischen Aufgabe ab, die die Walzen erfüllen sollen, und von den wichtigen Eigenschaften wie Oberflächenzähigkeit, Beständigkeit gegen thermische Rissbildung oder Stoßbelastung oder Verschleißfestigkeit. Die Auswahl einer bestimmten Rolle hängt von den Produktionsanforderungen, den Anschaffungskosten und den erforderlichen spezifischen Qualitäten ab. Wolframkarbidwalzen werden im Allgemeinen in Walzdraht-Endbearbeitungsblöcken und in einigen Formwalzanwendungen verwendet. Diese Hartmetallwalzen benötigen hochwertiges Kühlwasser in einem engen pH-Bereich und begrenzter Härte.

Das Rollenmaterial ist wichtig, um die Belastungen abzuschätzen, denen die Rollen standhalten müssen. Darüber hinaus wird vorgeschlagen, welche Mühlengröße für bestimmte Produktbereiche am besten geeignet ist, um eine angemessene Effizienz beim Betrieb der Mühle sicherzustellen. Vielleicht einer der wichtigsten Einzelfaktoren, wenn es um die Lebensdauer der Walze geht, sind die Verschleißeigenschaften des Walzenmaterials.

Beim Warmwalzen von Stahl wird Wärme auf die Walzen übertragen. Wenn sie nicht gekühlt wird, bewirkt der Wärmeaufbau eine Erhöhung der Temperatur der Walze auf eine Temperatur, die gleich der des gewalzten Materials ist. In diesem Stadium würde die Walze auch einer plastischen Verformung unterliegen. Um die Wärme von der Walze abzuführen, wird Kühlwasser aufgebracht. Die Schwierigkeit beim Abführen der Wärme von der Walze ist das Ergebnis von zwei Faktoren. Der erste wird als Wärmeleitfähigkeitskoeffizient bezeichnet und der zweite ist die Grenzfläche zwischen der Walze und dem Walzgut im Vergleich zu der des Kühlwassers und der Walze. Wärme wird durch Leitung, Konvektion und Strahlung übertragen.

Während der Kontaktzeit des Walzguts im Stich erwärmt das heiße Walzgut die Walze aufgrund der Wärmeleitung während der Kontaktzeit mit der Walze. Dadurch steigt das Temperaturprofil auf der Walzenoberfläche beim Kontakt mit der Walze an und fällt dann bei Wärmeaufnahme durch den Walzenkörper ab. Dies bedeutet auch, dass der beste Ort zum Abführen der Wärme von der Walze unmittelbar nach Verlassen des Kontakts der Stange mit der Walze ist. Die beste Wärmeabfuhr erfolgt, wenn der Temperaturunterschied am größten ist. Ein typisches Walzenkühlwasserzufuhrsystem besteht aus Löchern in der Zufuhrführung zum Aufbringen von Wasser so nahe wie möglich an dem Punkt, an dem das Walzmaterial den Kontakt mit der Walze verlässt. Zwei Halbkreis-Wasserrohre für jede Walze liefern auch sekundäres Kühlwasser, um sicherzustellen, dass die Walzwärme nicht in den Walzenkörper eindringt. Die Beaufschlagung mit Kühlwasser ist so zu steuern, dass das Wasser an der Einlaufstelle der Walzen nicht auf das Rollmaterial tropft. Falls dies passiert, kühlt es nur das Rollmaterial, erzeugt Dampftaschen zwischen der Walze und dem Rollmaterial und Abwasser, das auf der anderen Seite der Walze besser genutzt werden könnte. Um den Walzenverschleiß zu minimieren, muss das Walzenkühlwasser so nah wie möglich an dem Punkt aufgebracht werden, an dem das Walzgut die Walze verlässt. Typische Drücke des Kühlwassers sind 2 kg/cm² bis 5 kg/cm² bei einer Strömungsgeschwindigkeit von etwa 1,5 Liter/mm² pro Minute. Die besten Abgabesysteme verwenden Rohr-, Düsen- und Sprühköpfe, um eine „weiche Kühlung“ bei niedrigem Druck und hohem Durchfluss zu erzielen, und keinen harten Strahl, der das Wasser von der Rolle „abprallt“.

Die Verschlechterung der Walzenoberfläche tritt hauptsächlich aufgrund des thermischen Wechsels des Erhitzens und Abkühlens der Oberfläche gegenüber dem relativ stationären Zustand des Untergrunds und des angrenzenden Materials auf. Dies erzeugt lokale Spannung und Kompression, wenn sich die Rolle um 360 Grad dreht. Das Ziel der Walzenkühlung ist es, diesen Kreislauf zu minimieren. Das Ziel bei der Auswahl des Walzenmaterials ist die Verwendung von Materialien, die diesen Zyklus ohne Brandrisse, Haarrisse oder vorzeitigen Verschleiß vertragen. Die auf der Walzenoberfläche entstandenen Brandrisse müssen entfernt werden, indem beträchtliches Material der Walze abgesenkt und dabei der Walzendurchmesser reduziert wird. Dies wirkt sich auf die Lebensdauer der Rolle aus und erhöht die Rollenkosten pro Tonne.

Es ist eine Tatsache, dass alle Walzen eines Walzwerkes irgendwann verfallen und die Walzstiche geändert werden müssen, um eine Größenkontrolle und Oberflächenqualität des Endprodukts zu erreichen. Wenn sich der Walzendurchmesser nach dem Herunterdrehen auf weniger als den vom Walzgerüst geforderten Mindestdurchmesser reduziert, muss die Walze entsorgt werden.

Ständer und Rollenführung einrichten

Das Ziel des Walzwerks und des Rollenführungsaufbaus ist es, den ersten Stab beim Produktwechsel auf dem Kühlbett innerhalb der Toleranz zu rollen, damit es ein verkaufsfähiges Produkt ist. Die zur Ausführung dieser Funktion erforderlichen Daten werden üblicherweise in zwei Formen bereitgestellt. Eine wird von den Mühlenbauern bereitgestellt und enthält Informationen zu Walzen, Führungsteilen und anderen Geräten, die gegenüber der vorherigen Einrichtung geändert werden müssen. Es enthält auch Lückeneinstellungen, Führungsanpassungen und spezielle Anweisungen.

Werksboden- und Kanzel-Setup-Blätter enthalten auch Schleifenhöheneinstellungen, Motordrehzahl (Umdrehungen pro Minute), Auslaufgeschwindigkeit, Produktionsrate, R-Faktoren, Informationen zum Scheren-Setup und andere relevante Informationen. Um den schnellstmöglichen Start zu ermöglichen, sollten die gespeicherten Informationen die Bedingungen beim Start widerspiegeln. Das heißt, wenn die Walzen beim Wechsel immer abgerichtet werden, sollten die R-Faktoren so sein, wie sie beim letzten erfolgreichen Walzen auf neue Walzen waren. Daten, die am Ende eines Rollens mit gebrauchten Rollen gesammelt werden, sind beim Rollen auf neuen Rollen nicht genau.

Spannungskontrolle

In einer kontinuierlichen Mühle sorgt eine an das Gerüst angepasste Geschwindigkeit, um einen konstanten Massenfluss durch die Mühle zu erreichen, für eine niedrige Cobble-Rate und weniger Fehler. Eine hohe Spannung kann den Querschnitt der Stange verringern, wodurch die Formkontrolle sehr schwierig wird. Im Extremfall kann Spannung die Stange auseinanderziehen und ein Kopfsteinpflaster bilden. Das Zusammendrücken der Stange zwischen den Ständern kann ein Flattern erzeugen, das Defekte verursacht, oder im Extremfall ein Schleifenwachstum verursachen, das zu einem Kopfsteinpflaster führt.

Über den Arbeitsdurchmesser der Walzen wird die Walzendrehzahl (Umdrehungen pro Minute) an die Stangengeschwindigkeit durch das Walzwerk angepasst. Wenn sich die Walzen abnutzen und sich die Spreizung des Stabes im Durchlauf ändert, muss die Drehzahl der Gerüste angepasst werden, wenn sich der Stabbereich ändert. Die meisten modernen Steuerungssysteme modifizieren den R-Faktor, wenn dies geschieht.

Die Stangengeschwindigkeit an jedem Gerüst wird unter Verwendung der Produktionstonnagerate für das Produkt als Mühlenkonstante berechnet.

Eingabewerte zum Einstellen der Walzwerksmotordrehzahlen sind Produktionsgeschwindigkeit, Walzenbunddurchmesser und Walzenspalte, Stangenbereiche und -breiten und Übersetzungsverhältnisse. Motordrehzahlnennwerte werden normalerweise mit berechneten Drehzahlen verglichen.

Mühlennutzung

Die Mühlenauslastung ist ein Maß für den Prozentsatz der Zeit, in der die Mühle Stahl walzt. Das wahrste Maß für die Leistung ist der Prozentsatz der Kalenderzeit. Faktoren, die die Auslastung beeinflussen, sind Wartungsausfälle, geplante und ungeplante Feiertagsausfälle, Ausfallzeiten für das Räumen von Kopfsteinpflaster, Walzen- und Walzenwechsel, übermäßige Knüppellücken und andere Faktoren, die Zeit schaffen, in der sich ein Knüppel nicht im Walzwerk befindet. Gute Werte für Stangen- und Stabwalzwerke liegen bei 90 % bis 93 %, für Strukturwalzwerke liegen die guten Auslastungszahlen bei 75 % bis 78 %.

Wenn ein Werk 80 % des Kalenderjahres rollt, sind das 365 x 24 x 0,80 =7008 Stunden. Wenn das Werk 800.000 Tonnen pro Jahr walzt, läuft es mit einer durchschnittlichen Produktionsrate von 114,16 Tonnen/Stunde. Wenn die Auslastung um 1 % verbessert werden kann, betragen die verfügbaren rollierenden Stunden 365 x 24 x 0,81 =7096,6, wodurch 87,6 zusätzliche rollierende Stunden entstehen. Bei 114,16 Tonnen/Stunde können also weitere 10.000 Tonnen gewalzt werden.

Ein übermäßiger Knüppelspalt kann ein unberücksichtigter Walzzeitverlust sein. Wenn ein Werk 800.000 Tonnen pro Jahr mit Knüppeln von 1,25 Tonnen Gewicht walzt, walzt es 640.000 Knüppel pro Jahr. Das sind 639.999 Knüppellücken. Wenn die durchschnittliche Knüppellücke 5 Sekunden beträgt, sind das (5 Sek. x 639.999)/3600 Sek./Stunde =888,89 Stunden Knüppellücke. Wenn die durchschnittliche Knüppellücke um 0,5 Sekunden verringert wird, wären das (4,5 Sek. x 639.999)/3600 Sek./Stunde =800 Stunden Knüppellücke, was zusätzliche 88,89 Stunden Walzzeit erzeugt. Bei 114,16 Tonnen/Stunde sind das zusätzliche 10.147 Tonnen Walzstahl.

Ertrag

Die Ausbeute ist die Messung des Produktionsverlusts von der Ofenbeschickung bis zum gebündelten, gestapelten oder aufgewickelten Endprodukt. Die Faktoren, die den Ertrag beeinflussen, sind Schuppenverlust, Ernteverlust, Geröllverlust und alle anderen Faktoren, die das Gewicht des Endprodukts verringern. Wenn der Knüppel in den Wiedererwärmungsofen geladen wird, wird er entweder gewogen oder es wird angenommen, dass er ein Nenngewicht hat, basierend auf seinem Querschnitt und seiner Güte. Beim Durchlaufen des Ofens bildet sich Zunder, der beim Entzunderer entfernt wird oder beim Walzen abfällt. Diese kann etwa 1 % bis 1,2 % des aufgegebenen Gewichts betragen. Scheren, die das verformte vordere Ende des Stabs abschneiden, während er durch das Walzwerk läuft, können bei jeder Schere bis zu 0,3 m bis 0,4 m Material entfernen. Nachdem die Stange auf dem Kühlbett geteilt wurde, schneidet eine Kaltschere oder Säge die Stange auf verkaufsfähige Längen und bereinigt die Längenabweichungen. Strukturmühlen nehmen häufig einen zusätzlichen Sägeschnitt an gestapeltem und gebündeltem Material vor. Das gesamte entfernte Material trägt zum Ertragsverlust bei. Gute Werte für die Ausbeute liegen bei etwa 97 % bis 98 % für Stangen- und Drahtwalzwerke und 92 % bis 94 % für Strukturwalzwerke. Wenn das Produkt mit negativer Toleranz gewalzt und auf Nominalgewichtsbasis verkauft wird, wird die Ausbeute viel höher. Aus diesem Grund berichten einige der Bewehrungsstahlwerke, die mit negativer Toleranz walzen und Bewehrungsstäbe auf Nominalgewichtsbasis verkaufen, von einer Fertigproduktausbeute von 100 % oder mehr, obwohl ihre nominelle Werksausbeute normal 97 % beträgt.

Kopfsteinpflaster

Die Cobble-Rate ist das Maß für den Prozentsatz geladener Barren, die durch Cobbles verloren gehen. Wenn die Kopfsteinpflasterrate 0,75 % beträgt, dann gehen 0,75 % aller aufgeladenen Scheite an Kopfsteinpflaster verloren. Wenn ein Werk 640.000 Knüppel pro Jahr walzt, bedeutet dies, dass 4800 Knüppel verloren gehen. Bei 1,25 Tonnen pro Knüppel beträgt der Verlust in Tonnen 6000 Tonnen. Daher ist es notwendig, dass in der Mühle alle Anstrengungen unternommen werden, um die Cobble-Rate zu reduzieren.

Herstellungsprozess

- Den Wellenherstellungsprozess verstehen

- Verständnis des Eisenerzschmelzprozesses

- Sandgussverfahren verstehen

- Reibschweißprozess verstehen

- Gasschweißverfahren verstehen

- Lötprozess verstehen

- Warm- und Kaltwalzprozess

- Extrusionsprozess verstehen

- Verstehen von nicht-traditionellen Bearbeitungsprozessen

- Bearbeitungsprozess und Werkzeugmaschine verstehen