Benötigte Materialien für die Stahlproduktion im einfachen Sauerstoffofen

Materialien, die für die Stahlproduktion im einfachen Sauerstoffofen benötigt werden

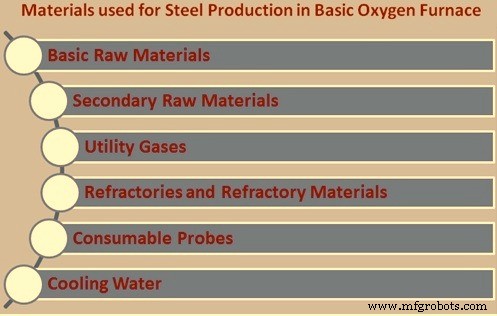

Die folgenden Arten von Materialien werden für die Herstellung von flüssigem Stahl im Sauerstoffofen (BOF)-Stahlherstellungsprozess (Abb. 1) benötigt.

- Grundlegende Rohstoffe wie Roheisen, Schrott, Kalk etc.

- Sekundärrohstoffe wie Desoxidationsmittel und Aufkohlungsmittel.

- Gebrauchsgase wie Sauerstoff, Stickstoff und Argon usw.

- Feuerfeste Materialien und feuerfeste Materialien wie Auskleidungsmaterial, Spritzmaterial und Flickmaterial etc.

- Verbrauchbare Sonden wie Temperatursonden und Probenahmesonden etc.

- Kühlwasser zur Kühlung von Sauerstoffblaslanzen und Abgasen.

Abb. 1 Benötigte Materialien für die Stahlherstellung im einfachen Sauerstoffofen

Grundlegende Rohstoffe

Die grundlegenden Rohstoffe, die für die Stahlherstellung im BOF-Konverter benötigt werden, umfassen (i) Roheisen aus dem Hochofen, (ii) Stahlschrott und/oder andere metallische Eisenquellen, (iii) Eisenerz und (iv) Flussmittel. Schrott, der aus einer Schrottkiste geladen wird, ist das erste Material, das in den BOF geladen wird. Das Roheisen wird dann aus einer Roheisenbeschickungspfanne in den Konverter gegossen, wonach das Blasen mit Sauerstoffgas begonnen wird. Die Flussmittel, normalerweise in Stückform, werden nach Beginn des Sauerstoffblasens durch ein Behältersystem in den BOF geladen. Die Flussmittel können auch in Pulverform durch Bodendüsen in den Ofen eingeblasen werden. Die Zusammensetzung und Menge der im BOF-Konverter verwendeten Grundrohstoffe variieren von einem Stahlschmelzwerk zum anderen, abhängig von ihrer Verfügbarkeit und der Wirtschaftlichkeit des Prozesses.

Das heiße Metall oder flüssige Eisen ist die primäre Quelle von Eiseneinheiten und Energie. Roheisen wird aus den Hochöfen entweder in offenen oder Torpedowagen geliefert. Bei oben offenen Pfannen wird heißes Metall in einen Heißmetallmischer gegossen, um seine Temperatur vor seiner Verwendung im BOF-Konverter aufrechtzuerhalten. Die chemische Zusammensetzung von Roheisen kann stark variieren, aber typischerweise enthält es etwa 3,8 % bis 4,5 % Kohlenstoff, 0,5 % bis 1,5 % Silizium, 0,25 % bis 1,5 % Mangan, 0,05 % bis 0,15 % Phosphor und 0,03 % bis 0,08 % Schwefel.

Der Schwefelgehalt des Roheisens kann in einer Roheisenentschwefelungsanlage auf bis zu 0,001 % reduziert werden. Die Zusammensetzung des Roheisens hängt von der Praxis und Charge im Hochofen ab. Im Allgemeinen gibt es eine Abnahme des Siliziumgehalts und eine Zunahme des Schwefels des Roheisens, wenn der Hochofen im kälteren Regime läuft. Der Phosphorgehalt des Roheisens steigt, wenn der Phosphorgehalt im Hochofenmöller hoch ist.

Kohlenstoff und Silizium sind die wichtigsten Energielieferanten. Das heiße Metall Silizium beeinflusst die Schrottmenge, die in den BOF-Konverter wärmegeladen werden kann. Wenn zum Beispiel das heiße Metall Silizium hoch ist, wird aufgrund seiner Oxidation mehr Wärme erzeugt, daher kann mehr Schrott in die Wärme geladen werden. Roheisensilizium beeinflusst auch das Schlackenvolumen und damit den Kalkverbrauch und die daraus resultierende Eisenausbeute.

Das heiße Metall ist normalerweise mit Kohlenstoff gesättigt, und seine Kohlenstoffkonzentration hängt von der Temperatur und der Konzentration anderer gelöster Elemente wie Silizium und Mangan ab. Der Kohlenstoffgehalt des Roheisens nimmt mit steigender Temperatur und Mangangehalt zu und mit steigendem Siliziumgehalt ab.

Für die Prozesssteuerung im BOF-Konverter ist es wichtig, die Temperatur und den Kohlenstoffgehalt des Roheisens zum Zeitpunkt des Eingießens in den BOF-Konverter zu kennen. Die Roheisentemperatur wird normalerweise in der Roheisenchargierpfanne gemessen, bevor es in den BOF-Konverter geladen wird. Typischerweise liegt die Temperatur des heißen Metalls im Bereich von 1300 °C bis 1350 °C

Die Entschwefelung wird bei hohen Temperaturen und niedrigen Sauerstoffpotentialen bevorzugt. Auch das Vorhandensein anderer gelöster Elemente im heißen Metall, wie Kohlenstoff und Silizium, erhöht die Aktivität von Schwefel, was wiederum die Entschwefelung verstärkt. Somit machen ein niedriges Sauerstoffpotential und ein hoher Kohlenstoff- und Siliziumgehalt die Bedingungen günstiger, um im BOF-Konverter Schwefel aus heißem Metall statt aus Stahl zu entfernen. Nicht alle Roheisen werden entschwefelt. Zur Herstellung von Stahlsorten mit strengen Schwefelspezifikationen verwendetes Roheisen wird in der Roheisenentschwefelungsanlage entschwefelt, wo die Entschwefelungsreagenzien Roheisenschwefel auf so wenig wie 0,001 %, aber typischer im Bereich von 0,004 % bis 0,005 % reduzieren können. Es ist wichtig, dass die nach der Roheisenentschwefelung entstehende Schlacke durch Schlackenentschwefelung effektiv entfernt wird. Diese Schlacke enthält große Mengen an Schwefel, und jegliche Schlacke, die in den BOF-Konverter verschleppt wird, wo die Bedingungen für die Entschwefelung nicht gut sind, verursacht eine Schwefelaufnahme im flüssigen Stahl.

Das Wiegen des Roheisens erfolgt entweder auf einer Waage, bevor es in den BOF-Konverter gegossen wird. Es ist sehr wichtig, dass das Gewicht des heißen Metalls genau bekannt ist, da jeder Fehler Probleme in Bezug auf die Turndown-Chemie, die Temperatur und die Wärmegröße im BOF-Konverter verursachen kann. Dieses Gewicht ist auch eine wichtige Eingabe für das Modell der statischen Aufladung.

Schrott ist nach Roheisen die zweitgrößte Quelle für Eiseneinheiten im BOF-Konverter. Schrott ist im Wesentlichen recyceltes Eisen oder Stahl, das entweder im Stahlwerk anfällt (z. B. Ernten bei CCM, Werksschrott, wiedergewonnener Schrott aus dem Stahlschmelzwerksabfall oder Wartungsschrott) oder von einer externen Quelle gekauft wird.

Es ist wichtig, dass die verschiedenen Arten von Schrott in den richtigen Mengen geladen werden, um die Anforderungen an die Schrottmischung in der Schrottbox zu erfüllen. Die Schrottkiste wird gewogen, um die genaue Schrottmenge in der Schrottkiste zu kennen. Die Schrottmischung und das Schrottgewicht sind wichtige Parameter; andernfalls wird die Turndown-Leistung der Wärme im BOF-Konverter nachteilig beeinflusst.

In der Regel wird der leichtere Schrott vorne und der schwerere Schrott hinten in die Schrottbox geladen. Dadurch landet der leichtere Schrott beim Kippen der Schrottbox zuerst im BOF-Konverter. Es ist vorzuziehen, dass der leichtere Schrott vor dem schwereren Schrott zuerst auf die feuerfeste Auskleidung fällt, um seinen Aufprall und damit die Beschädigung der feuerfesten Auskleidung zu minimieren. Da schwerer Schrott schwieriger zu schmelzen ist als leichter Schrott, ist es außerdem vorzuziehen, dass er oben sitzt, so dass er dem Bereich des Auftreffens des Sauerstoffstrahls am nächsten ist und daher schneller schmelzen kann. Schrottstücke, die zu groß sind, um in den Ofen geladen zu werden, werden mittels Scheren, Brennschneiden oder durch Sauerstofflanzen in kleinere Stücke geschnitten. Dünne Kleinschrotte wie Blechscheren und Stanzlinge werden mit speziellen hydraulischen Pressen zu Ballen gepresst. Normalerweise sind größere, schwerere Schrottstücke schwieriger einzuschmelzen als leichtere, kleinere. Nicht eingeschmolzener Schrott kann erhebliche Probleme in der Prozessführung verursachen. Dies kann zu hohen Temperaturen oder fehlender Chemie beim Herunterfahren führen.

Die kombinierte Blaspraxis im BOF-Konverter kann die Mischeigenschaften erheblich verbessern und verbessert somit das Schmelzen größerer Schrottstücke. Bestimmte im Schrott vorhandene Elemente wie Kupfer, Molybdän, Zinn und Nickel werden durch die Schrottbeschickung in den BOF-Konverter eingebracht. Diese Elemente können nicht oxidiert und daher während des Einblasens der BOF-Wärme nicht entfernt werden. Diese Elemente lösen sich während des Sauerstoffblasens gleichmäßig im Flüssigkeitsbad auf. Bestimmte andere im Schrott vorhandene Elemente wie Aluminium, Silizium und Zirkonium können während des Blasprozesses vollständig oxidiert und in die Schlacke eingebaut werden. Elemente, die in ihrer Reaktionsneigung in die mittlere Kategorie fallen, wie Phosphor, Mangan und Chrom, verteilen sich zwischen Metall und Schlacke. Zink und Blei werden beim Ausblasen der BOF-Hitze größtenteils als Dampf entfernt. Stahlschmelzwerke verwenden typischerweise etwa 10 % bis 35 % ihrer gesamten metallischen Charge als Schrott, wobei die genaue Menge von den örtlichen Bedingungen und der Wirtschaftlichkeit abhängt. Technisch gesehen hängt der Roheisenanteil in der metallischen BOF-Charge von Faktoren wie Silizium, Kohlenstoff und Temperatur des Roheisens, Verwendung einer Nachverbrennungslanze ab.

Direkt reduziertes Eisen (DRI) wird in einigen Stahlschmelzwerken als Kühlmittel sowie als Quelle für Eiseneinheiten verwendet. DRI enthält typischerweise etwa 89 % bis 94 % des Gesamteisens (etwa 88 % bis 96 % der Metallisierung), 0,1 % bis 4 % Kohlenstoff, 2,8 % bis 6 % Aluminiumoxid und Siliziumdioxid zusammen, 3 % bis 8 % FeO und geringe Mengen an CaO und MgO. DRI kann Phosphor im Bereich von 0,005 % bis 0,09 %, Schwefel im Bereich von 0,001 % bis 0,03 % und geringe Stickstoffkonzentrationen (normalerweise weniger als 20 ppm) enthalten.

DRI wird normalerweise entweder in stückiger Form oder in brikettierter Form mit einer Größe von etwa 25 mm bis 30 mm in die BOF eingeführt. Die DRI-Briketts sind passiviert, um jegliche Neigung zum Selbstbrand zu beseitigen, damit sie im Stahlschmelzwerk bequem gehandhabt werden können. DRI wird normalerweise über das Behältersystem in den BOF-Konverter eingespeist.

In manchen Stahlhütten wird auch Roheisen als Quelle für Eiseneinheiten verwendet. Roheisen benötigt zum Schmelzen Wärme und verhält sich nach dem Schmelzen im BOF-Konverter wie heißes Metall. Roheisen wird zusammen mit anderen Schrottmischungen durch eine Schrottbox in den Konverter geladen.

Eisenerz wird normalerweise in Form von Klumpen als Kühlmittel in den BOF-Konverter geladen und wird oft als Schrottersatz verwendet. Eisenerze sind nützliche Schrottersatzstoffe, da sie geringere Mengen an Restelementen wie Kupfer, Zink, Nickel und Molybdän enthalten. Die Kühlwirkung von Eisenerz ist etwa dreimal höher als die von Schrott. Die Reduktion des Eisenoxids im Erz ist endotherm und es werden höhere Roheisenmengen und geringere Schrottmengen benötigt, wenn Eisenerz zum Kühlen verwendet wird. Eisenerze sind bei hohem Kohlenstoffgehalt im Flüssigkeitsbad früh im Schlag zuzugeben, um das Eisenoxid im Eisenerz wirksam zu reduzieren. Die Reduktion der Eisenoxide im Erz erzeugt beträchtliche Gasmengen, und folglich gibt es eine erhöhte Neigung zum Schäumen und Schwappen der Schlacke. Eine späte Zugabe des Eisenerzes führt zu einer nachteiligen Wirkung auf die Eisenausbeute und den Endpunkt der Schlackenchemie. Wenn Eisenerz nur als Kühlmittel verwendet wird, kurz bevor die Wärme aus dem Konverter entnommen wird, wird die Schlacke stark oxidiert und flüssig, wodurch die Schlackenverschleppung in die Pfanne verbessert wird. Die Verzögerung der Kühlreaktion durch das nicht reduzierte Eisenerz verursacht einen plötzlichen Temperaturabfall oder eine heftige Pfannenreaktion, die zu einer Überoxidation des flüssigen Stahls führt.

Es ist möglich, in geeigneten Mengen Walzzunder als Kühlmittel im BOF-Konverter zu verwenden. Walzzunder hat sich als sehr wirksam bei der Erhöhung des Verhältnisses von Roheisen zu Schrott herausgestellt. Es verursacht jedoch starkes Schwappen während des Prozesses. Walzzunder und andere Eisenoxidzusätze werden während des Hauptschlags unter Freisetzung von Eisen und Sauerstoff reduziert. Dieser zusätzliche Sauerstoff wird für die Kohlenstoffentfernung verfügbar, wodurch die Gesamtreaktion beschleunigt wird. Das Slopping wird wahrscheinlich durch das erhöhte Schlackenvolumen verursacht, das mit der Verwendung von mehr heißem Metall verbunden ist (mehr Mengen an Silizium und Kohlenstoff erzeugen mehr SiO2 bzw. CO) und durch die erhöhte Reaktionsgeschwindigkeit.

Während der Stahlherstellung im BOF-Konverter hängt der Verbrauch an gebranntem Kalk vom Roheisensilizium, dem Roheisen-zu-Schrott-Verhältnis in der Konverterbeschickung, dem anfänglichen (Rohmetall) und dem endgültigen (Stahlziel) Schwefel- und Phosphorgehalt ab. Kalzinierter Kalk wird durch Kalzinieren des Kalksteins hergestellt. Die Qualität des kalzinierten Kalks, der für die BOF-Konverterstahlherstellung benötigt wird, wird in einem separaten Artikel beschrieben, der unter dem Link http://www.ispatguru.com/quality-of-lime-for-steelmaking-in-converter/ verfügbar ist.

Da innerhalb kurzer Zeit eine große Menge gebrannter Kalk in den BOF-Konverter eingebracht wird, ist eine sorgfältige Auswahl der Kalkqualität wichtig, um die Auflösung in der Schlacke zu verbessern. Im Allgemeinen haben kleine Klumpen mit hoher Porosität eine höhere Reaktivität und fördern eine schnelle Schlackenbildung. Die häufigsten Qualitätsprobleme bei kalziniertem Kalk sind nicht kalzinierte innere Kerne, Hydratation, übermäßige Feinanteile und eine zu geringe Reaktivität.

Kalzinierter Dolomit wird mit dem kalzinierten Kalk beschickt, um die Schlacke mit MgO zu sättigen und die Auflösung von MgO aus den feuerfesten Materialien des Ofens in der Schlacke zu verringern. Typischerweise enthält kalzinierter Dolomit etwa 36 % bis 40 % MgO und 54 % bis 58 % CaO. Die Zugabe von kalziniertem Dolomit in das BOF-Konverterbad soll so erfolgen, dass der MgO-Gehalt der Schlacke über der Sättigungsgrenze gehalten wird. Der MgO-Gehalt der Schlacke über der Sättigungsgrenze macht die Schlacke weniger korrosiv und verringert/beseitigt den chemischen Angriff der Schlacke auf die feuerfesten Materialien des Ofens.

In einigen Stahlhütten wird Rohdolomit direkt in den BOF-Konverter gegeben. Dies wirkt als Kühlmittel und als MgO-Quelle, um die Schlacke zu sättigen, aber es gibt eine verzögerte Wirkung, da die Kalzinierungsreaktion im BOF-Konverter stattfindet. Wenn Rohdolomit erhitzt wird, findet die endotherme Kalzinierungsreaktion statt, die einen Temperaturabfall im BOF-Konverter verursacht.

Kalzinierter Dolomit wird auch zur Konditionierung der Schlacke vor dem Schlackenspritzen zugesetzt. Es ist wichtig, dass die Chemie und Größe des kalzinierten Dolomits kontrolliert wird.

In einigen BOF-Converter-Shops wird Kalkstein oder Rohdolomit häufig eher als Kühlmittel als als Flussmittel verwendet. Kalkstein wird üblicherweise zum Kühlen des Bades verwendet, wenn die Turndown-Temperatur höher als der angegebene Zielwert ist. Wenn Kalkstein erhitzt wird, findet die endotherme Kalzinierungsreaktion statt, bei der CaO und CO2 produziert werden, was einen Temperaturabfall im BOF-Konverter verursacht. Das Ausmaß des Temperaturabfalls kurz vor dem Abstich hängt von der Chargengröße und dem Zustand der Schlacke ab. Zum Beispiel bewirkt bei einer Schmelze von 150 Tonnen eine Zugabe von 1 Tonne Kalkstein einen Temperaturabfall des Bades um etwa 12 Grad C.

Calciumfluorid oder Flussspat (CaF2) ist ein Schlackenverflüssiger, der die Viskosität der Schlacke verringert. Wenn es dem BOF zugesetzt wird, fördert es eine schnelle Kalkauflösung in der Schlacke, indem es die um die Kalkpartikel gebildete Dikalziumsilikatschicht (2CaO.SiO2) auflöst, die die Auflösung des Kalks in der Schlacke verzögert. Heutzutage wird Flussspat wegen seines sehr korrosiven Angriffs auf alle Arten von feuerfesten Materialien, einschließlich sowohl des BOF-Konverters als auch der Stahlgießpfanne, sehr sparsam verwendet. Außerdem bilden die Fluoride im Abgassammelsystem starke Säuren, die Bauteile angreifen und ebenfalls unerwünschte Emissionen darstellen.

Sekundärrohstoffe

Sekundärrohstoffe sind Desoxidationsmittel und Aufkohlungsmittel. Diese werden normalerweise während des Abzapfens der Wärme aus dem Konverter in die Stahlgießpfanne hinzugefügt.

Die Desoxidation ist die letzte Stufe der Stahlherstellung. Während der Stahlherstellung enthält das Stahlbad zum Zeitpunkt des Abstichs 400 bis 800 ppm Sauerstoffaktivität. Die Desoxidation wird während des Abstichs durchgeführt, indem entsprechende Mengen an Ferrolegierungen oder anderen speziellen Desoxidationsmitteln in die Gießpfanne gegeben werden.

Desoxidationsmittel sind üblicherweise die Bulk-Ferro-Legierungen wie Ferro-Silicium, Silico-Mangan und Ferro-Mangan. Sie werden in der Stahlerzeugung zur Desoxidation sowie zum Einbringen von Legierungselementen eingesetzt. Sie sind die wirtschaftlichste Art, Legierungselemente in den Stahl einzubringen. Ferrolegierungen verleihen Stählen charakteristische Eigenschaften.

Ferrolegierungen werden auch zur Steuerung der Korngröße sowie zur Verbesserung der mechanischen Eigenschaften von Stahl zugesetzt. Abhängig vom Stahlherstellungsprozess und der Art des hergestellten Stahls ist der Bedarf an verschiedenen Ferrolegierungen sehr unterschiedlich. Die Zugabe von Ferrolegierungen zu Stahl erhöht seine Korrosions- und Oxidationsbeständigkeit, verbessert seine Härtbarkeit, Zugfestigkeit bei hohen Temperaturen, Verschleiß- und Abriebfestigkeit durch Zugabe von Kohlenstoff und erhöht andere gewünschte Eigenschaften des Stahls wie Kriechfestigkeit usw. Ferrolegierungen sind wichtige Inputs für Herstellung aller Stahlsorten. Sie werden als Rohstoff bei der Herstellung von legiertem Stahl und Edelstahl verwendet.

Liegt am Ende des Blasvorgangs der Kohlenstoffgehalt des Stahls unter den Vorgaben, wird der flüssige Stahl zusätzlich aufgekohlt. Dies geschieht durch die kontrollierte Zugabe von Aufkohlungsmitteln in die Gießpfanne. Übliche Aufkohlungsmittel sind Koksgrus und Petrolkoks.

Allerdings wirken sich große Zugaben in der Gießpfanne negativ auf die Temperatur des flüssigen Stahls aus.

Gebrauchsgase

Beim BOF-Konverter-Stahlherstellungsprozess wird eine wassergekühlte Lanze verwendet, um Sauerstoff mit sehr hohen Geschwindigkeiten auf das Flüssigkeitsbad zu injizieren, um Stahl zu erzeugen. Mit den steigenden Anforderungen, höherwertige Stähle mit geringeren Verunreinigungen herzustellen, soll Sauerstoff mit sehr hoher Reinheit bereitgestellt werden. Daher sollte der Sauerstoff für die Stahlerzeugung mindestens 99,5 % rein sein, idealerweise 99,7 % bis 99,8 % rein. Die restlichen Teile sind 0,005 % bis 0,01 % Stickstoff und der Rest ist Argon.

Im BOF-Konverter wird der Sauerstoff mit Überschallgeschwindigkeit (Mach> 1) mit konvergenten/divergenten (Laval-)Düsen an der Spitze der wassergekühlten Lanze ausgestoßen. Ein kraftvoller Gasstrahl durchdringt die Schlacke und trifft auf die flüssige Metalloberfläche, um den Stahl zu veredeln. Heutzutage arbeiten die meisten BOFs mit Lanzenspitzen, die vier bis fünf Düsen enthalten, und mit Sauerstoffdurchflussraten, die von 640 N cum/min bis 900 N cum/min reichen.

Stickstoff wird normalerweise in BOF-Konvertern zum kombinierten Blasen und Schlackespritzen verwendet. Stickstoffgas, das zum Verbessern des Mischens des Metallbades benötigt wird, wird durch die unten angebrachten Blasdüsen oder durchlässigen Elemente geblasen. Das Rühren des Bades wird mit Stickstoffgas im Hochkohlenstoffbereich der Schmelze im Bad durchgeführt. Die Sumpfdurchflussraten sind normalerweise niedriger als 0,2 N Kubikmeter/t Minute. In der typischen Praxis wird in den ersten 60 % bis 80 % des Sauerstoffeinblass Stickstoffgas durch den Boden eingeführt. Die schnelle Entwicklung des CO-Gases im ersten Teil des Sauerstoffstroms verhindert die Stickstoffaufnahme im Stahl.

Stickstoff wird auch zum Spritzen der konditionierten flüssigen Schlacke auf die Wände des BOF-Konverters nach dem Abzapfen der Wärme aus dem BOF-Konverter verwendet, um eine Schutzschicht aus Schlackenbeschichtung über den feuerfesten Materialien zu erzeugen.

Argon wird normalerweise in BOF-Konvertern zum kombinierten Blasen verwendet. Argongas, das zur Verbesserung der Durchmischung des Metallbades benötigt wird, wird durch die unten angebrachten Winddüsen oder durchlässigen Elemente geblasen. Das Rühren des Bades wird mit Argongas im niedrigen Kohlenstoffbereich der Schmelze im Bad durchgeführt. Die Sumpfdurchflussraten sind normalerweise niedriger als 0,2 N Kubikmeter/t Minute. In der typischen Praxis wird Argongas durch den Boden in die letzten 20 % bis 40 % des Sauerstoffstroms eingeleitet.

Feuerfeste Materialien und feuerfeste Materialien

Es gibt drei Arten von feuerfesten Materialien, die für die BOF-Konverterstahlherstellung benötigt werden. Dies sind Grundsteine, normalerweise feuerfeste Magnesia-Kohlenstoff-Steine, auf Magnesia basierende Spritzmasse zum Spritzen des beschädigten Teils der feuerfesten Steine und Flickmaterial (normalerweise zerbrochene gebrauchte Steine) zum Flicken des erodierten Bodens des Konverters. Diese sind im Artikel unter dem Link http://www.ispatguru.com/refractory-lining-of-a-basic-oxygen-furnace/ beschrieben.

Verbrauchbare Sonden

Verbrauchsmaterialien, die für die Stahlproduktion im BOF-Konverter benötigt werden, sind Einweg-Sonden zur Probenahme des Stahls zur Analyse nach dem Einblasen und zum Messen der Temperaturen des Roheisens in der Roheisen-Beschickungspfanne und des flüssigen Stahls im BOF-Konverter danach Schlag ist vorbei.

Kühlwasser

Wasser wird bei der Stahlerzeugung im BOF-Konverter zur Kühlung der Sauerstoffblaslanze und -düse sowie zur Kühlung der Abgase benötigt.

In der Lanze ist Kühlwasser notwendig, um ein Abbrennen der Sauerstofflanze im BOF-Konverter zu verhindern. Sowohl die Kupferlanzendüse als auch die Stahllanze werden durch umlaufendes Wasser mit einem Druck von etwa 6 kg/cm² gekühlt. Die wichtigsten Komponenten einer Lanze sind die Wasserkühlkanäle, wo das Kühlwasser durch die Mitte der Düse fließt und durch das Außenrohr der Lanze austritt. Es ist so konzipiert, dass es im Düsenbereich, der den höchsten Temperaturen ausgesetzt ist, eine maximale Geschwindigkeit des Kühlwassers erreicht. Kühlwasser ist entscheidend für die Aufrechterhaltung einer hohen Lanzenlebensdauer. Die Durchflussraten müssen auf der Auslegungsrate gehalten werden. Die Kühlwasseraustrittstemperatur darf 60 °C bis 65 °C nicht überschreiten.

Das aus dem Konverter kommende CO-reiche Gas wird zunächst in der Konverterhaube indirekt entweder durch Kühlwasser oder durch ein Verdunstungskühlsystem (ECS) gekühlt, um seine Nenntemperatur von 1600–1700 °C auf etwa 900 °C zu senken Verdunstungskühlsystem Zur Kühlung der Abgase wird demineralisiertes Wasser benötigt, da in diesem System Wärme in Form von Dampf zurückgewonnen wird.

In einigen Stahlschmelzwerken ist der obere Kegel des BOF-Konverters wassergekühlt. Die beiden Komponenten im oberen Konus des BOF-Konverters, die von einer Wasserkühlung zur Aufrechterhaltung ihrer niedrigen Betriebstemperatur profitieren können, sind der konische Mantel selbst und der Lippenring an der oberen Ecke des Konus.

Die Wasserqualität ist ein wichtiger Parameter. Wenn das Wasser mit Oxiden oder Schmutz verunreinigt ist, bilden sich normalerweise Ablagerungen in den Rohren, die sich negativ auf die Wärmeübertragung auswirken.

Herstellungsprozess

- 7 gängige Metallmaterialien und typische Anwendungen

- Metall-3D-Druckmaterialien

- Was sind die zuverlässigsten Rohstoffe für das Stanzen von Metall?

- Feuerfeste Auskleidung eines einfachen Sauerstoffofens

- Verwendung von heißem Metall für die Stahlerzeugung im Lichtbogenofen

- Grundlegendes Gasrückgewinnungs- und Reinigungssystem für Sauerstofföfen

- Chemie der Stahlherstellung durch Sauerstoffofen

- Metalloption für die CNC-Bearbeitung

- Eigenschaften von Stahlmaterialien und Werkzeugen, die für Stanzen verwendet werden

- Beste Werkstoffe für Drehteile