Feuerfeste Auskleidung eines einfachen Sauerstoffofens

Feuerfeste Auskleidung eines einfachen Sauerstoffofens

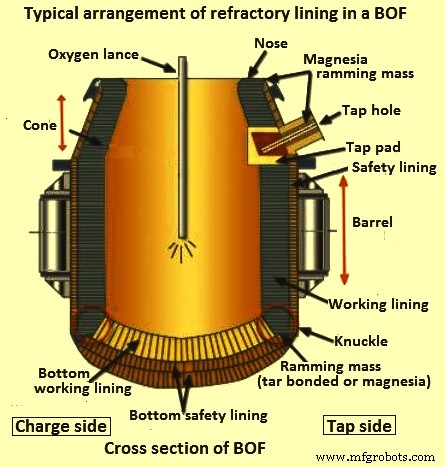

Der Zweck einer feuerfesten Auskleidung in einem Basis-Sauerstoffofen (BOF) besteht darin, eine maximale Ofenverfügbarkeit während des Betriebs des Konverters bereitzustellen, um die Produktionsanforderungen zu erfüllen und einen möglichst geringen spezifischen Feuerfestverbrauch sicherzustellen. Um dies zu erreichen, ist es wesentlich, (i) das Design der Auskleidung zu optimieren, (ii) die Wartungspraktiken der Auskleidung zu optimieren und (iii) eine gute technologische Disziplin während des Konverterbetriebs zu haben. Eine typische feuerfeste Auskleidung ist im Querschnitt eines Konverters in Abb. 1 dargestellt.

Abb. 1 Typische Anordnung der feuerfesten Auskleidung in einem BOF

Futterdesign

Der Verschleiß der feuerfesten Auskleidung des BOF ist entweder auf die individuelle oder die kombinierte Wirkung der verschiedenen Mittel zurückzuführen, die ihren Einfluss auf den Verschleißmechanismus haben. Diese Mittel sind (i) Wärmedauer, die die Verweilzeit der Schlacke und des Metalls im Konverter bestimmt, (ii) Korrosion durch chemischen Angriff der Schlacke aufgrund ihrer Chemie, (iii) Temperatur des flüssigen Stahls und der Schlacke, (iv) Korrosion durch den Oxidationszustand der Schmelze, (v) Erosion durch Schlacke und Metall beim Einblasen von Sauerstoff (O2) und beim Kippen des BOF, (vi) Aufprall und Abrieb von Staub und Gasen, (vii) Aufprall von Schrott und Metall während des Ladens, (viii) Aufprall und Eindringen eines O2-Strahls, (ix) thermische Wechselbeanspruchung während der Hitze und (x) mechanische Beschädigung während des Abschälens des Konverters. Aufgrund der unterschiedlichen Wirkung dieser Mittel gibt es viele Verschleißbereiche in einem Konverter.

Sowohl der Konverterbetrieb als auch die Auskleidungskonfiguration haben einen großen Einfluss auf die Auskleidungslebensdauer eines Konverters. Die Abstichtemperatur des flüssigen Stahls variiert erheblich mit der Überhitzung, die zum Gießen einer bestimmten Stahlsorte erforderlich ist, und den sekundären Stahlerzeugungsanlagen, die einer bestimmten Anlage zur Verfügung stehen. Der Oxidationszustand der Schmelze im Konverter ist für den Verschleiß der BOF-Auskleidung von großer Bedeutung und wird durch die hohe Temperatur noch verstärkt. Die Schlackenchemie ist in mehrfacher Hinsicht wichtig. Magnesia-Carbon (Mag-C)-Steine sind basische feuerfeste Materialien, die eine basische Schlacke erfordern. Auch die gebildeten basischen Schlacken versuchen, Magnesia (MgO) bis zu ihrem Sättigungsgrad aus dem Stein herauszulösen. Die typische MgO-Sättigung liegt je nach Temperatur und Oxidationszustand wieder bei etwa 8 %, so dass ohne Zugabe von MgO, meist in Form von kalziniertem Dolomit, die Schlacke bevorzugt die Auskleidung auflöst und dadurch den Auskleidungsverschleiß erhöht. Die Schlackenchemie hängt wiederum mit dem Oxidationszustand und der Temperatur zusammen, da die Basizität und der MgO-Gehalt durch hohe Gehalte an FeO verdünnt werden und die Temperatur die kinetischen Reaktionsgeschwindigkeiten erhöht. Erosions- und Abriebeffekte hängen stark mit den Praktiken zusammen, die während der Stahlherstellung angewendet werden.

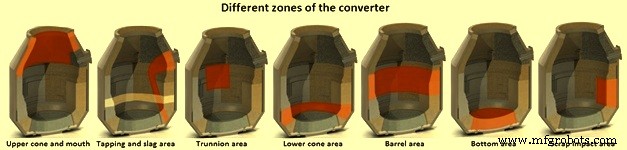

Theoretisch ist die feuerfeste Auskleidung eines Konverters durch den Feuerfesttyp und unterschiedliche Dicken so auszulegen, dass am Ende der Konverterkampagne kein Material verschwendet wird. Das bedeutet, dass alle Zonen (Bild 2) der Konverterauskleidung gleichzeitig auf die Stoppdicke abgetragen werden. In der Praxis passiert dies jedoch nicht, und die feuerfesten Materialien in einigen Zonen werden schneller abgenutzt als die feuerfesten Materialien in anderen Zonen. Ein ausgewogenes Auskleidungsdesign zielt immer darauf ab, die Lebensdauer der Auskleidung bei optimalen Feuerfestkosten zu verlängern. Eine ausgewogene Auskleidung ist die Auskleidung, bei der nach sorgfältiger Untersuchung des Verschleißmusters der feuerfesten Materialien im Konverter unterschiedliche Qualitäten und Dicken von feuerfesten Materialien in verschiedenen Zonen des Konverters verwendet werden. Diese Art der Auskleidung wird auch als zonale Auskleidung bezeichnet, da bei einer solchen Art der Auskleidung die feuerfesten Materialien in Zonen aufgeteilt sind, so dass einem gegebenen Auskleidungssegment mit geringerem Verschleiß eine niedrigere Qualität oder geringere Dicke der feuerfesten Zusammensetzung zugeordnet wird. In ähnlicher Weise werden jenen Segmenten der Konverterauskleidung, die ein stärkeres Verschleißmuster aufweisen, feuerfeste Materialien mit größerer Verschleißfestigkeit und normalerweise höheren Kosten zugeordnet, um eine längere Lebensdauer dieser Bereiche mit starkem Verschleiß zu haben.

Abb. 2 Verschiedene Zonen des Konverters

Die normalerweise für die Konverterauskleidung verwendeten feuerfesten Materialqualitäten reichen von teergebundenem Dolomit, pechgebundenem Dolomit und pechgebundenem Magnesia bis hin zu fortgeschrittenen feuerfesten Materialien, die mit Harzbindungen, Metallen, Graphiten und gesintertem und/oder geschmolzenem MgO hergestellt werden, das zu 99 % rein ist. Feuerfeste Materialien werden so hergestellt, dass sie eine Kombination von Eigenschaften aufweisen, um hohen Temperaturen und sich schnell ändernden Umgebungsbedingungen während einer Erwärmung in einem Konverter standzuhalten. Von den Feuerfestmaterialien des Konverters wird eine Ausgewogenheit von Eigenschaften wie Warmfestigkeit, Oxidationsbeständigkeit und Schlackenbeständigkeit erwartet. Derzeit sind Mag-C-Feuerfestmaterialien die beliebtesten Feuerfestmaterialien für die Konverterauskleidung.

Mag-C Feuerfestmaterial

Die verschiedenen Variablen, die mit den feuerfesten Mag-C-Materialien verbunden sind, um die Qualität zu verbessern, um eine verbesserte Auskleidungslebensdauer des Konverters zu haben, sind (i) Art des verwendeten Magnesiakorns, wie z. B. Chemie, Kristallgröße und Dichte, (ii) Bindungstyp und Größe der Ziegelpresse (Reibung / Hydraulik), (iii) Bindemittel wie Pech, Harz, Menge und Nachimprägnierung, (iv) Art des verwendeten Graphits wie Reinheit, Schlichte und Menge, (v) Antioxidantien wie Typ, Menge und Größe, (vi) physikalische Eigenschaften des Ziegels wie Dichte, Porosität und Festigkeit (heiß und kalt). Die Art und Größe der Presse, sei es Reibung oder Hydraulik, hat Einfluss auf die Ziegeleigenschaften.

Magnesiakorn – Da der größte Bestandteil eines Mag-C-Steins das MgO-Korn ist, spielen die Zusammensetzung und Eigenschaften des Korns eine wichtige Rolle für die Eigenschaften des Steins. Es sind mehrere Arten von MgO-Körnern erhältlich. Eine höhere Qualität von MgO-Körnern ist erforderlich, um basischen Schlacken, Erosion, Abrieb und Temperatur usw. standzuhalten. Die Korndichte, -größe und -chemie sind von entscheidender Bedeutung. Aus chemischer Sicht ist das Verhältnis Kalk (CaO) / Kieselsäure (SiO2) des Korns wichtig. Das CaO/SiO2-Verhältnis muss entweder null oder größer als 2:1 sein, um die Bildung von Dikalziumsilikat, einer Phase mit hohem Schmelzpunkt, sicherzustellen. Einige MgO-Körner haben ein CaO/SiO2-Verhältnis von bis zu 6:1, aber dann werden diese Körner anfälliger für Hydratation. Ein niedriges CaO/SiO2-Verhältnis führt zu Phasen mit niedrigem Schmelzpunkt und der Verlust an Warmfestigkeit kann katastrophal sein. Auch die Menge der im Korn gebildeten Sekundärminerale ist wichtig, daher sollte der SiO2-Gehalt so gering wie möglich sein (weniger als 0,3 %). Ein hoher Gehalt an Bor (B) ist ebenfalls sehr kritisch, da es die Warmfestigkeit des Korns zerstört.

Korndichte – Die Korndichte kann von 3,2 Gramm pro Kubikzentimeter (g/cc) bis über 3,5 g/cc variieren. Niedrige Korndichte bedeutet hohe Porosität, wodurch das Korn anfällig für das Eindringen von Schlacke wird.

Kristallgröße – Großkörnige Kristalle übertreffen normalerweise die Körner mit geringer Kristallgröße aufgrund einer Verringerung der interstitiellen Porosität, wodurch die Wahrscheinlichkeit des Eindringens von Schlacke in die Korngrenzen verringert und die Anfälligkeit des MgO für eine Reduktion durch das im Ziegel vorhandene C während des Brennens verringert wird Hochtemperaturservice. Der Reduktionsprozess zerstört sowohl das C im Ziegel als auch das MgO im Korn, wodurch Magnesium (Mg)-Metalldampf und CO-Gas entstehen. Die Kristallgröße wird normalerweise als groß angesehen, wenn sie höher als 140 Mikron ist. Die Korngröße von geschmolzenem MgO kann 1000 Mikrometer überschreiten. Das geschmolzene Kornmaterial kann jedoch Unterschiede in der Chemie und Kristallgröße aufweisen.

Haftvermittler – Mag-C-Steine sind C-gebundene Steine, bei denen nach dem Verkoken des Bindemittels Reste von fein verteiltem C zurückbleiben. Dieser Rückstand hält den Ziegel zusammen.

Verwendete Graphitart – Graphit benetzt Stahlwerksschlacken nicht und verhindert somit das Eindringen der Schlacke in den Stein und die anschließende Auflösung der MgO-Körner. Der Graphit ist auch sehr wärmeleitend, indem er Wärme von der Ziegeloberfläche wegleitet, wodurch die Kinetik aggressiver Reaktionen verringert wird. Chemisch gesehen sind alle Graphite reines C, aber alle enthalten etwas Asche (Tonmineralien, die in den Graphitvorkommen gefunden werden). Unreiner Graphit fügt dem Ziegel Flussmittel wie SiO2 und Al2O3 (Aluminiumoxid) hinzu, was nur negative Auswirkungen hat. Flockengraphit wird normalerweise verwendet, da er eine höhere Oxidationsbeständigkeit als amorpher Graphit und eine höhere Wärmeleitfähigkeit aufweist. Im Allgemeinen kann die verwendete Graphitmenge zwischen 5 % und 25 % variieren, und wenn alles andere gleich ist, dann ist die Schlackenbeständigkeit und Wärmeleitfähigkeit des Ziegels umso höher, je höher der Graphitgehalt ist.

Antioxidantien – Mag-C-Steinen werden Metallpulver zugesetzt, da sie als Scavenger für O2 wirken und die Oxidation des Graphits und der C-Bindung verzögern. Die Pulver verbessern die Warmfestigkeit deutlich, indem sie komplexe Metall-Carbid-Oxid-Bindungen im Ziegel bilden.

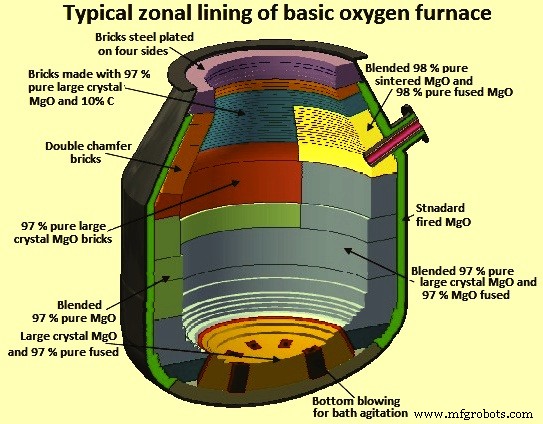

Das Design einer BOF-Auskleidung variiert von Werk zu Werk, jeweils mit der Absicht, eine Auskleidung zu erzeugen, die die gewünschte Lebensdauer und Verfügbarkeit erreicht, und mit dem Versuch, den Verschleiß durch die verschiedenen Verschleißmechanismen in den verschiedenen Bereichen des BOF auszugleichen. Eine typische Zonenauskleidung des Konverters ist in Abb. 3 dargestellt.

Abb. 3 Typische Zonenauskleidung des Konverters

Auskleidungspflegeverfahren

Um die Lebensdauer der feuerfesten Auskleidung in einem Konverter zu verlängern, werden mehrere Wartungspraktiken für die Auskleidung angewendet. Diese sind unten angegeben.

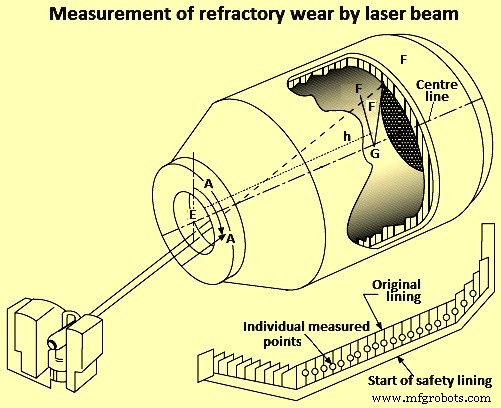

Messung des Feuerfestverschleißes mit einem Laserstrahl – Es ist eine Technik, die zur Messung der Auskleidungsdicke mit Hilfe eines Laserstrahls verwendet wird (Abb. 4). Es ist derzeit eine weit verbreitete Methode. Bei dieser Technik wird ein Laserstrahl von kalibrierten Punkten auf dem eigentlichen Konverter zurückgeworfen und mit den Punkten in der abgenutzten Auskleidung verglichen. Eine Computeranalyse wird dann verwendet, um die verbleibende Auskleidungsdicke aufzuzeichnen. Diese Informationen sind auch nützlich, um die Verschleißraten verschiedener feuerfester Materialien zu vergleichen und Schäden an der Hülle zu vermeiden. Die Nützlichkeit dieser Technik liegt in der Bestimmung und Steuerung der erforderlichen Ofenwartung durch Spritzen. Mittels Laserstrahl können die tatsächlich spritzwartungsbedürftigen Bereiche identifiziert werden, um die erforderliche Spritzwartung durchzuführen. Auch die Menge des benötigten Spritzmaterials lässt sich steuern.

Abb. 4 Messung des Feuerfestverschleißes durch Laserstrahl

Magnesiagehalt – Der MgO-Gehalt der Schlacke ist ein sehr wichtiger Faktor zur Verbesserung der Lebensdauer der Auskleidung. Ziel ist es, mehr MgO einzubringen, als der Sättigungsgrad der Schlacke bei Betriebstemperatur erreicht. Ein höherer MgO-Gehalt in der Schlacke verbessert auch die Beschichtungseigenschaften der Schlacke während der Schlackenbeschichtung sowie die Hafteigenschaften der Schlacke während des Schlackenspritzens. Die MgO-Quellen sind normalerweise die kostengünstigen Magnesiumoxidquellen. Auch gebrauchtes Grundfuttermaterial kann für diesen Zweck verwendet werden. MgO-Gehalte in der Schlacke sind auf die Abstichtemperaturen abzustimmen.

Schlackenbeschichtung – Es ist im Grunde eine Technik, den Konverter zu schaukeln, um eine funktionierende Schlackenauskleidung zu erzeugen. Es ist eine Kunst, die während des Konverterbetriebs eine beträchtliche Aufmerksamkeit erfordert. Voraussetzungen für eine erfolgreiche Schlackenbeschichtungspraxis sind (i) Auswahl der richtigen Schlackenart, (ii) Konditionierung der Schlacke mit der richtigen und richtigen Menge an Zusätzen, (iii) korrektes Schütteln des Konverters, (iv) Entsorgung der Schlacke wenn nötig, (v) Beschichtung zum besten Zeitpunkt. Diese Punkte müssen für eine ordnungsgemäße Beschichtung der Schlacke gut geplant und korrekt ausgeführt werden.

Schlackespritzer – Die Schlackespritztechnik trägt zu einer erheblichen Verlängerung der Lebensdauer der Konverterauskleidung bei. Beim Schlackespritzen wird, wie der Name schon sagt, Restschlacke aus dem Stahlherstellungsprozess verwendet, die konditioniert wird, um eine Beschichtung auf der feuerfesten Oberfläche bereitzustellen, die in der nachfolgenden Hitze als Verschleißauskleidung wirkt. Flüssige viskose Schlacke wird mittels Hochdruckstickstoff (N2) in die verschiedenen Teile des Konverters geblasen, wo sie an der Arbeitsauskleidung des Konverters haften bleibt. Die Schlackespritztechnik benötigt wenige Minuten Konverterzeit nach dem Abstich des vorherigen Schmelzes und vor Beginn des nächsten Schmelzes. Die Schlackespritztechnik wurde entwickelt, um der Erosion entgegenzuwirken und eine Gefrierauskleidung in einem Konverter zu erzeugen. Gespritzte Schlacke wirkt während der anschließenden Erwärmung als Arbeitsauskleidung. Es ist zu einem leistungsstarken Werkzeug zur Verlängerung der Auskleidungslebensdauer des Konverters geworden. Es erfordert die Verwendung einer O2-Lanze, um N2 auf die Restschlacke zu blasen. Das Schlackenspritzen dauert 2 Minuten bis 3 Minuten und erfolgt bei senkrecht stehendem Konverter. Der N2-Fluss wird basierend auf der Lanzenhöhe gesteuert und ist normalerweise automatisiert.

Schießen – Diese Technik hilft, eine verlängerte Lebensdauer einer Auskleidung zu erreichen. Es besteht aus feuerfestem Material, das normalerweise monolithisch auf die Bereiche gespritzt wird, die starkem Verschleiß ausgesetzt sind, wie z. B. Zapfen und die Schlackenlinie. Das Spritzen wird normalerweise nur auf den ausgewählten Bereichen durchgeführt. Für den Spritzvorgang wird eine Kanone vom Shooter-Typ verwendet, um auf eine feindliche Umgebung des Vorgangs zu stoßen. Spritzmaterialien sind normalerweise auf Wasserbasis. Zu den Spritzmaterialien wurden viele Studien durchgeführt und ihre Qualität wird kontinuierlich verbessert. Da das Spritzmaterial Kosten verursacht, muss die Menge des Spritzens mit den spezifischen Kosten der feuerfesten Materialien während der Stahlherstellung ausgeglichen werden.

Auskleidung von Konverter- und Auskleidungsmaterialien

Bei einer Konverterauskleidung werden üblicherweise zwei Schichten aus feuerfesten Steinen verwendet. Diese bestehen aus einer dünneren Sicherheitsauskleidung zum Schutz der Schale, die normalerweise zwischen 150 mm und 225 mm dick ist, und einer dickeren Arbeitsauskleidung, die normalerweise zwischen 450 mm und 750 mm dick ist. Ein großer Teil der Sicherheitsauskleidung hält normalerweise mehrere Arbeitsauskleidungskampagnen. Die Sicherheitsauskleidung wird mit Stahlhalteringen und Mörtel an Ort und Stelle gehalten. Die Auskleidung des Konverters ist einfach und besteht aus den folgenden Schritten.

- Die Auskleidung des Konverters wird nach Beendigung der Kampagne gekühlt und die verbleibende verbrauchte Arbeitsauskleidung wird mechanisch entfernt, in der Regel mit einer Ausmauerungsmaschine. Die entfernten feuerfesten Materialien werden herunterfallen gelassen, indem der Konverter in eine umgedrehte Position gedreht wird.

- Die Reparatur des beschädigten Teils der Sicherheitsauskleidung wird durchgeführt und die Arbeitsauskleidung wird mörtelfrei eingebaut.

- Im Prinzip wird die Arbeitsauskleidung mit minimalem Steinschnitt in einer Ringkeilkonstruktion eingebaut, wo der Stein durch die Steinverjüngung (kleinere heiße Seite als kalte Seite) gehalten wird

Die Verschleißbedingungen in den verschiedenen Zonen des Konverters und die Art der zur Verwendung empfohlenen feuerfesten Materialien sind unten angegeben.

Unten – Die Erosion von feuerfesten Materialien in diesem Bereich erfolgt durch geschmolzenes Metall, Schlacke und Gase. Thermomechanische Spannungen entstehen im Fall eines kombinierten Blaskonverters als Folge von thermischen Gradienten zwischen den durch das Gas gekühlten Blasdüsen und der Bodenauskleidung. Die Mag-C-Auskleidung bringt keine Leistungssteigerung im Bereich des Konverterbodens. Bei tiefem Blasen während der Hitze kommt es zu einem schnelleren Verschleiß des Bodens. Die Bodenreparaturen während der Kampagne werden normalerweise durchgeführt, indem der Boden mit mit Dolomit angereicherter viskoser Schlacke gebaut oder der Boden mit einer Mischung aus flüssiger Schlacke und gebrochenen Grundsteinen ausgebessert wird. Der kombinierte Blasvorgang im Konverter verursacht eine hohe Belastung des Bodens, weshalb in diesem Bereich normalerweise feuerfeste MgO-Blöcke mit Modifikatoren und Pechimprägnierung verwendet werden.

Untere Blasdüsen und ihre Umgebung – Das Blasen von unten und das Rühren des Bades durch Blasdüsen tragen zu einer lokalisierten Abnutzung der feuerfesten Materialien in der Umgebung bei. Der Verschleiß ist auf die turbulente Strömung des geschmolzenen Stahls zurückzuführen, die eine Erosion des Feuerfestmaterials verursacht, und auch auf die thermische Belastung, die durch die Strömung der kalten Gase verursacht wird. Hochdichte und mit geringer Porosität pechgebundene und imprägnierte feuerfeste Mag-C-Blöcke auf Basis von geschmolzenem MgO werden für diese Anwendung bevorzugt.

Ladestation – Ladepad im Konverter liegt normalerweise direkt gegenüber der Abgriffsöffnung. Die Aufladeplatte wird einer Stoßbelastung durch herabfallenden Schrott ausgesetzt, der manchmal schwerer Natur ist, wie zum Beispiel Vorblöcke. Geschmolzener Stahl verursacht auch eine Erosion des Ladungspads. Außerdem werden Probenahmesonden und Temperatursonden von dieser Seite des geneigten Behälters eingeführt, und dies führt dazu, dass Schlacke mit hoher Temperatur das Waschen des Ladungskissenbereichs durchführt. Anfängliche feuerfeste Lösungen für das Charge Pad wurden mit pechimprägnierten gebrannten MgO-Steinen gefunden. Da die Lebensdauer der Konverter aufgrund der Verwendung von Mag-C-Materialien zugenommen hat, wurde das Ladepad zu einem Hauptverschleißbereich, und harzgebundenes Mag-C mit Metallzusätzen wird verwendet, um eine gute Leistung zu erzielen. Diese Materialien bieten eine gute Schlagfestigkeit, bieten Widerstandsfähigkeit gepaart mit Festigkeit und sind aufgrund des Vorhandenseins von Graphit widerstandsfähig gegen das Eindringen von Schlacke.

Antippbereich – Der Abstichbereich wird durch flüssigen Stahl bei hoher Temperatur erodiert und durch flüssige Schlacke korrodiert. Die Entwicklung des feuerfesten Materials im Abstichbereich verlief analog zur Entwicklung des Ladungskissenbereichs. Die früheren Materialien werden durch pechgebundenes und imprägniertes Mag-C mit Metallzusätzen ersetzt. Da der vorherrschende Verschleißprozess im Abstichbereich einen Hochtemperatur-Schlackenangriff beinhaltet, werden feuerfeste Blöcke, die aus MgO mit großer Kristallgröße hergestellt werden, schnell zum Standard. Es wurde festgestellt, dass pechgebundene und imprägnierte feuerfeste Materialien im Abstichbereich aufgrund der Verringerung eindringender Schlackenoxide durch die Wirkung von C in der Porosität des feuerfesten Blocks eine überlegene Leistung erbringen.

Überquerung der Schlackenzone – Dieser Bereich der Konverterauskleidung, der sich am Schnittpunkt zwischen unterem Abstichbereich und oberer Ebene des statischen Bades befindet, ist sehr komplex, da er mehreren Angriffsarten wie Schlackenangriff, hoher Temperatur und Erosion ausgesetzt ist. Alle diese Angriffe finden während des Abgreifens des Konverters statt. Für die Auskleidung dieses Bereichs sind feuerfeste Materialien mit Beständigkeit gegen Hochtemperatur-Schlackenangriff zusammen mit Oxidationsbeständigkeit erforderlich. Pechgebundenes, imprägniertes Mag-C auf der Basis von MgO mit großer Kristallgröße, hochreinem Flockengraphit und mit Metallzusätzen hat gute Ergebnisse erzielt. Die Verwendung von hochreinen Graphitflocken ist besonders nützlich, da sie die „Selbstoxidation“ durch die in Graphitflocken von Natur aus vorhandenen Verunreinigungsoxide begrenzt.

Zapfenzone – Die Zapfenzone des Konverters ist am schwierigsten zu warten, da sie sich auf der Rotationsachse befindet und daher nicht schlackenauswaschen kann. Der Verschleiß des feuerfesten Materials erfolgt hauptsächlich durch den Verlust der Arbeitsfläche durch Oxidation der C-Bindung. Das Spritzen dieses Bereichs des Konverters ist die einzige praktikable Methode, um diesen Bereich zu erhalten, und feuerfeste Blöcke mit hoher Oxidationsbeständigkeit werden bevorzugt.

Hauptfass – Der Hauptlauf des Konverters kann bequem in zwei Bereiche unterteilt werden, nämlich (i) den Knöchel und (ii) die obere Seitenwand.

Der Achsschenkelbereich im Wandler ist oft ein Hauptverschleißbereich, obwohl Konstruktionsänderungen häufig zur Verbesserung der Leistung beitragen. Der Knöchelbereich ist meist starkem Schlackenangriff ausgesetzt, insbesondere wenn der Konverter nicht geblasen wird. Es erfordert feuerfeste Materialien mit sehr guter Beständigkeit gegen Schlackenkorrosion und Erosion.

Die obere Seitenwand des Konverters ist einem Schlackenangriff, aber auch den extremen Temperaturzyklen ausgesetzt. In diesem Bereich werden Materialien verwendet, die eine gute Schlackenbeständigkeit aufweisen. Die feuerfeste Ausmauerung in diesem Bereich soll aber auch in der Lage sein, einen Schlackenbelag aufzunehmen und zu halten.

Schlackenprobenahmelinie – Bereiche des Kegels, die zu beiden Seiten des Aufladepads verteilt sind, werden bevorzugt durch Schlacke angegriffen, wenn das Gefäß zur Temperaturmessung und zum Eintauchen der Probensonde geneigt wird. Pechgebundenes, imprägniertes Mag-C bietet eine gute Leistung in diesem Bereich des Konverters.

Kegel – Der Konusbereich wird durch Hochgeschwindigkeitsgase, die eingeschlossene Partikel mit sich führen, einer Hochtemperaturerosion ausgesetzt. Es herrscht oxidierende Atmosphäre. Harzgebundene Mag-C-Materialien bieten eine gute Leistung im Konusbereich.

Oberer Kegel – Im oberen Konus, den oberen sechs bis zehn Ringen, wird der Verschleißmechanismus durch den Verlust von feuerfestem Material während der Schädelentfernung modifiziert. Schäden an feuerfesten Steinen im oberen Konus treten beim mechanischen Abschälen entweder fortschreitend durch Verlust von Steinenden oder durch Ablösen ganzer Steine auf.

Feuerfeste Materialien mit hoher Belastbarkeit kombiniert mit Festigkeit und Oxidationsbeständigkeit sind Voraussetzung für diesen Bereich des Konverters . Pechgebundenes, imprägniertes MgO, manchmal versehen mit zusammengeformten Metallplatten, die sich während der Oxidation ausdehnen und die Ziegelringe zusammenziehen, ist das erfolgreichste feuerfeste Material auf diesem Gebiet.

Herstellungsprozess

- Was ist grundlegende Sauerstoffstahlerzeugung?

- Sauerstofftank

- Sauerstoff

- Automatisierung, Steuerung und Modellierung der einfachen Sauerstoffstahlerzeugung

- Rolle von MgO bei der Verhinderung von Auskleidungskorrosion in Sauerstofföfen

- Energieoptimierender Ofen

- Schutz der Hochofen-Herdauskleidung durch Zugabe von TiO2

- Grundlegendes Gasrückgewinnungs- und Reinigungssystem für Sauerstofföfen

- Gleichstrom-Lichtbogenofen

- Kühlsystem für Hochöfen