Flüssigsilikonkautschuk

Was ist flüssiges Silikonkautschuk-Formteil?

Flüssigsilikonkautschuk (LSR) Formen, manchmal bekannt als Liquid Injection Moulding (LIM) , ist ein Duroplast-Prozess, bei dem zwei Verbindungen gemischt und dann in der Form unter Verwendung eines Platinkatalysators wärmegehärtet werden, um flexible Silikonteile herzustellen. Ein niedriger Druckverformungsrest und die Fähigkeit, extremen Temperaturen zu widerstehen, machen LSR-Formteile langlebig und ideal für anspruchsvolle Anwendungen. LSR-Elastomer bietet außergewöhnliche optische Klarheit, Haltbarkeit und Designflexibilität, während es gleichzeitig hervorragende mechanische Eigenschaften über einen weiten Temperaturbereich (-50 o C bis 250 o C).

LSR-Spritzguss eignet sich für die Herstellung komplizierter Geometrien und kann aufgrund seiner Design- und Werkzeugflexibilität mehrere Funktionselemente in einem einzigen Teil kombinieren. In Bezug auf die Produktzuverlässigkeit und die Gesamtkosten der Werkzeuge bietet LIM erhebliche Vorteile.

Wie unterscheidet sich LSR vom Spritzguss

Das LSR-Spritzgießen ist dem konventionellen Spritzgießen sehr ähnlich, da das Teil in einer Form geformt wird, unterscheidet sich jedoch darin, wie es das Teil aushärtet.

Beim Spritzgießen wird thermoplastisches Harz vor dem Einspritzen geschmolzen und durch Druck ausgehärtet. LSR ist eine zweiteilige duroplastische Verbindung, die gekühlt wird, bevor sie in eine beheizte Form gespritzt und schließlich zu einem endgültigen Teil ausgehärtet wird. Der geformte Zustand von duroplastischem LSR ist dauerhaft und kann nicht umgeschmolzen und wie ein Thermoplast wiederverwendet werden. Die Komponenten A und B werden in einem Verhältnis von 1:1 kombiniert, um die wärmebeschleunigte Reaktion zu erzeugen, die flüssigen in festen Kautschuk umwandelt.

Wie funktioniert der LSR-Formprozess?

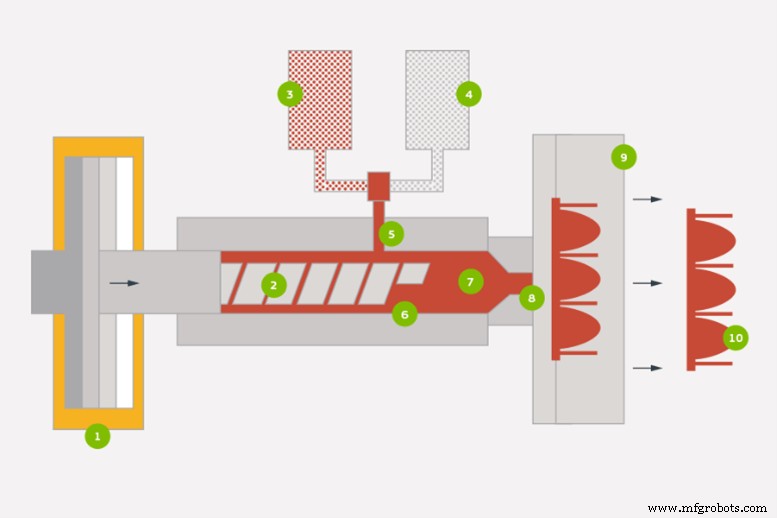

Wie in der Abbildung unten gezeigt, besteht eine Flüssigkeitsspritzgießmaschine aus einem Paar Zufuhrtrommeln oder -kolben, einem Injektor, einer Dosierpumpe, einem statischen Kaltmischer, einer Düse und der beheizten Form.

- Zunächst werden das basenbildende Silikon und die Platinkatalysatoranteile der flüssigen Silikonkautschukmischungen (A &B) über die Vorratsfässer in das Pumpsystem gegeben . Diese werden auch Plunger genannt und dienen als Primärbehälter für beide Verbindungen. Ein separater Behälter nimmt die Additive und Farbpigmente auf.

- Die Injektoren Setzen Sie dann das flüssige Silikon unter Druck, um die Materialeinspritzung in die Dosierpumpen der Maschine zu unterstützen. Dann werden Druck und Injektionsraten manipuliert, um die Wiederholbarkeit und Genauigkeit des Prozesses zu erhöhen.

- Die Dosierpumpe oder Einheit mischt dann die beiden flüssigen Komponenten, den Katalysator und das basenbildende Silikon, um sicherzustellen, dass die beiden Materialien ein konsistentes Verhältnis (1:1) beibehalten, während sie gleichzeitig abgegeben werden.

- Dann werden basenbildendes Silikon, Katalysator, Additive und Pigmente über den statischen Kaltkanalmischer in die Düse gepumpt .

- Aus Dosierstrecke und Mischer wird die gemischte Masse dann über die Düse durch die gekühlten Verteilersysteme gedrückt in den beheizten Formhohlraum, wo die Vulkanisation stattfindet, um die Teile zu erzeugen. Eine Düse unterstützt die Ablagerung der Mischung in der Form. Um Undichtigkeiten und Überfüllungen der Form zu vermeiden, verfügt die Düse häufig über ein automatisches Absperrventil.

- Eine Formklemme sichert die Form während des gesamten Spritzgießvorgangs und öffnet die Form nach Abschluss des Vorgangs

Flüssigsilikonkautschukanwendungen

Flüssigsilikonkautschuk ist sehr vielseitig und wird in einer Vielzahl von Anwendungen eingesetzt, die von der Unterhaltungselektronik bis hin zu extremen Industrieanwendungen reichen.

- Optik – Außen-, Automobil- und professionelle Beleuchtung

- Automobil – Linsen, LED-Beleuchtung, Lichtleiter, optische Kupplung, O-Ringe, Knöpfe, Komponenten, Dichtungen und Kabelbaumkomponenten

- Elektronik – LED-Linsen, Lichtleiter, Schutzhüllen

- Konsumgüter – Nasenpads, Ohrstöpsel, Googles, Headsets

- Gesundheitswesen und Medizin – Medizinische Schläuche, Endoskopiekomponenten, Katheter, Linsen, UV-LED-Beleuchtung, Durchflussregelventile, Spritzenstopfen und andere Komponenten

Vor- und Nachteile von LSR und LIM

Die folgenden Vor- und Nachteile gelten sowohl für LSR-Formteile als auch für das LIM-Verfahren.

Vorteile von Flüssigsilikonkautschuk

- Seine niedrige Viskosität ermöglicht es dem Material, leicht in dünne und komplexe Bereiche der Form zu fließen.

- Überragende Kompatibilität mit menschlichem Gewebe und Körperflüssigkeiten

- Ausgezeichnete chemische Beständigkeit

- Geeignet für die Massenproduktion

- Ausgezeichnete mechanische Eigenschaften, einschließlich guter Dehnung, ausgezeichneter Reißfestigkeit, hoher Zugfestigkeit und einem breiten Härtebereich (5-80 Shore A).

- Prozesswiederholbarkeit

- Kurze Zykluszeit im Vergleich zum Formpressen

- Resistenz gegen Bakterienwachstum

- Prozess leicht automatisierbar

- Die Sterilisierbarkeit macht LSR für Medizin- und Gesundheitsprodukte geeignet.

- Hält strenge FDA-Richtlinien ein

- Große Beständigkeit und Stabilität in den meisten Verbraucherumgebungen

- Ausgezeichnete Beständigkeit gegen höhere Temperaturen als Thermoplaste

- Geeignet für komplexe und hochpräzise Teile

- Hohe Reiß- und Zugfestigkeit

Nachteile von Flüssigsilikonkautschuk

- Sobald LSR ausgehärtet ist, kann es nicht erneut geformt und daher nicht recycelt werden

- Hohe Produktionszeit und -kosten

- Fühlt sich unbehandelt klebrig an, wodurch Staub und andere Partikel angezogen werden

- Sie sind nicht geeignet für Anwendungen unter Wasser in Alkohol oder Benzin

- wenn es einigen Materialien wie Schwefel und Latex ausgesetzt wird, hemmt LSR seine Aushärtung

- Eingeschränkte Materialauswahl für den LIM-Prozess

- Für Silikon stehen nur begrenzte Qualitäten zur Auswahl

Herstellungsprozess

- Was ist vulkanisierter Gummi?

- Gummizement

- Stempel

- Reifen

- Blog:Spritzgießen von Flüssigsilikonkautschuk

- Finex-Verfahren zur Herstellung von flüssigem Eisen

- Polyurethan, Silikon und Gummi:Die Vor- und Nachteile

- Das Prinzip des Feingusses

- Ein umfassender Überblick über Gummiwalzenschleifer

- Neue Silikonkautschukmaterialien