Industrie 4.0:Eine Einführung ODER Transformation annehmen und Wachstum neu entdecken

Industrie 4.0, die vierte industrielle Revolution, hat begonnen. Die verarbeitende Industrie durchläuft durch die digitale Transformation und den Einsatz exponentieller Technologien einen disruptiven Wandel. Das Konzept hat in den letzten Jahren viel Hype erfahren, bleibt aber für viele Unternehmen und Unternehmer eine abstrakte Idee.

Was ist Industrie 4.0?

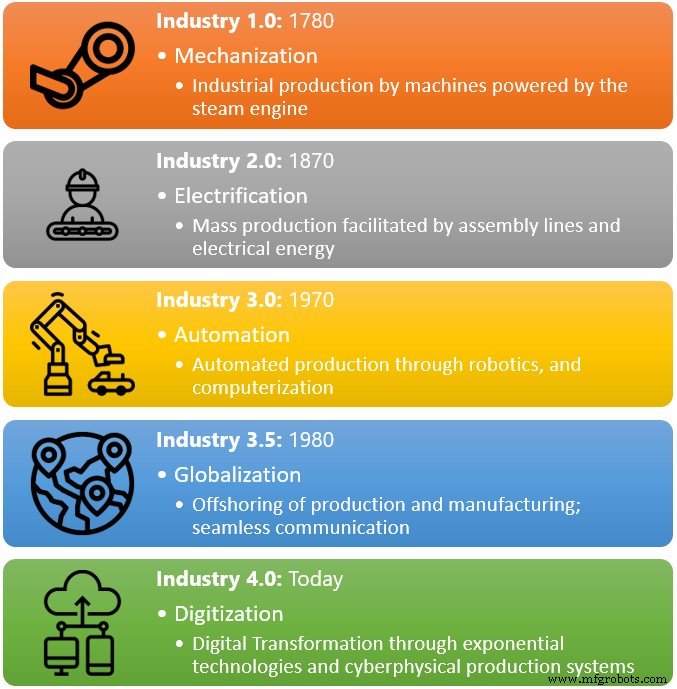

In den letzten zweieinhalb Jahrhunderten hat eine Reihe industrieller Revolutionen die Art und Weise verändert, wie Hersteller Waren produzieren. Sie sind nämlich,

So wie diese Revolutionen die Art und Weise, wie die Welt Widgets herstellt, für immer verändert haben, verspricht Industrie 4.0 die gleiche transformative Wirkung zu haben.

Während sich Industrie 3.0 auf die Automatisierung einzelner Prozesse und Maschinen konzentrierte, konzentriert sich Industrie 4.0 auf die durchgängige Digitalisierung aller physischen Assets und deren Echtzeit-Integration in digitale Ökosysteme mit Wertschöpfungspartnern.

Die nahtlose Generierung, Extraktion und Analyse der resultierenden Daten untermauern die von Industrie 4.0 versprochenen Effizienzgewinne. Insbesondere befähigt es Unternehmen, die verschiedenen Dimensionen ihrer Produktion und ihres Betriebs besser zu verstehen und zu kontrollieren.

Diese Einblicke ermöglichen es Unternehmen, sofortige Dateneinblicke zu nutzen, um die Produktivität zu steigern, die Prozesseffizienz zu verbessern und das Geschäftsergebnis zu steigern.

Im Kern nutzt Industrie 4.0 die Vernetzung einer breiten Palette von Technologien, um letztendlich Wert zu schaffen, und bietet einen umfassenderen, vernetzteren und ganzheitlicheren Ansatz für die Fertigung.

Technologien, die Industrie 4.0 vorantreiben

Industrie 4.0 ist kein „Zukunftstrend“ mehr – für Unternehmen, die an vorderster Front Veränderungen und Innovationen vorantreiben; es steht nun im Mittelpunkt ihrer strategischen und Forschungsausrichtung. Die folgenden sieben Technologietrends, die oft als exponentielle Technologien bezeichnet werden, bilden die Bausteine von Industrie 4.0.

Tägliche Gifs von Xponentialdesign

Big Data, Analytik und KI

Industrie 4.0 generiert enorme Datenmengen. Die Extraktion, Verarbeitung und Analyse von Daten aus mehreren Quellen (Produktionsanlagen, Prozesse, Unternehmens- und Kundenmanagementsysteme) wird zum Standard bei der Generierung von Erkenntnissen, der Unterstützung der Entscheidungsfindung in Echtzeit und der Verbesserung bestehender Prozesse und Geschäftsparameter.

Augmented Reality (AR) und tragbare Technologie

Augmented-Reality-basierte Technologien können weitreichende Auswirkungen auf Prozesse haben, einschließlich Schulungen und Walkthroughs, Teileauswahl sowie Remote-Reparatur- und Fehlerbehebungsfunktionen.

Obwohl diese Technologien noch in den Kinderschuhen stecken, prüfen Unternehmen einen breiteren Einsatz von AR, um Mitarbeitern Echtzeitinformationen zur Verfügung zu stellen, um die Entscheidungsfindung zu verbessern und menschliche Leistungsfehler zu minimieren.

Dadurch werden viele Gemeinkosten im Zusammenhang mit Transport und Personalmanagement reduziert.

Internet der Dinge (IoT) und intelligente Sensoren

Feldgeräte werden mit Embedded Computing ausgestattet, wodurch sie sowohl untereinander als auch mit zentralen Steuerungen kommunizieren und interagieren können. Dieser Schritt wird auch die Analyse und Entscheidungsfindung dezentralisieren und Reaktionen in Echtzeit ermöglichen.

Durch Überwachung, Steuerung und Orchestrierung großer Mengen unterschiedlicher Geräte. IoT hat viele Anwendungsfälle, wobei Asset Management und Tracking eine seiner Hauptanwendungen sind. IoT kann beispielsweise in der Bestandsverwaltung eingesetzt werden, um Über- oder Unterbestände von Beständen zu verfolgen und schließlich zu verhindern.

Additive Fertigung

Die Europäische Weltraumorganisation – ESA, GIFing space for you

Mit Industrie 4.0 werden additive Fertigungsmethoden wie 3-D-Druck weit verbreitet, um Produkte in kleinen Chargen herzustellen, die Konstruktionsvorteile wie komplizierte, leichte Designs bieten und ein schnelles Prototyping sowie eine stärkere Individualisierung und Anpassung ermöglichen.

Darüber hinaus haben bestimmte Fortschritte in der Technologie ihre Anwendung sogar auf die Herstellung von Metallteilen ausgeweitet, ohne dass Werkzeuge benötigt werden.

Entdecken und teilen Sie dieses GIF von Matthew Butler mit allen, die Sie kennen. Mit GIPHY suchen, teilen, entdecken und erstellen Sie GIFs.

Cloud-Computing

Cloudbasierte Anwendungen bieten hervorragende Möglichkeiten, die Analyse der von Industrie 4.0 generierten Big Data zu hosten, zu teilen und auszuführen. Gleichzeitig wird sich die Leistung von Cloud-Technologien mit der Zeit und Skalierbarkeit nur weiter verbessern und Reaktionszeiten erreichen, die um ein Vielfaches besser sind als bei lokalen oder herkömmlichen Computertechnologien. Cloud Computing ermöglicht die Vernetzung und Verteilung nicht nur zwischen Fabriken, sondern auch über das gesamte globale Wertschöpfungskettennetzwerk.

Horizontale und vertikale Integration

Mit Industrie 4.0 werden Unternehmen, Abteilungen und ihre Funktionen und Fähigkeiten viel stärker zusammenwachsen, da sich unternehmensübergreifende, universelle Datenintegrationsnetzwerke entwickeln und wirklich automatisierte Wertschöpfungsketten ermöglichen.

Die horizontale Integration erstreckt sich weit über die internen Abläufe von Lieferanten zu Kunden und allen wichtigen Partnern der Wertschöpfungskette hinaus. Es umfasst jetzt Technologien von Track-and-Trace-Geräten bis hin zur integrierten Aufgabenplanung und -ausführung in Echtzeit. Eine systembasierte End-to-End-Echtzeitplanung sowie horizontale Integration und Zusammenarbeit sind jetzt mithilfe von Cloud-basierten Plattformen möglich.

Vertikale Integration umfasst die innerhalb eines Netzwerks von Produktionsstätten, einschließlich digitaler Konstruktion und integrierter Produktionsplanung mit Echtzeitdaten. Horizontale und vertikale Integration ist der Leim, der die technologischen Grenzen zusammenhält.

Cybersicherheit

Mit der zunehmenden Konnektivität und mehr Berührungspunkten, an denen Daten gesammelt werden, steigt die Notwendigkeit, kritische Produktions- und Sicherheitssysteme vor Cybersicherheitsbedrohungen zu schützen, dramatisch an, und die Rolle der Cybersicherheit für die Geschäftskontinuität eines Unternehmens wird zwingend erforderlich.

Laut einer PwC-Studie haben Geschäftsinhaber Bedenken wie Betriebsunterbrechung und Haftungsrisiken ganz oben auf ihrer Liste für Bedenken hinsichtlich der Datensicherheit angegeben.

Industrie 4.0:Erfolgsgeschichten

Eine BCG-Studie über Industrie 4.0 in Singapur behauptet, dass eine schnelle Einführung von Industrie 4.0 die Arbeitsproduktivität des Landes um etwa 30 % steigern, 22.000 neue Arbeitsplätze mit bis zu 50 % höheren Durchschnittslöhnen im Vergleich zu den derzeitigen schaffen und 36 Mrd. S$ hinzufügen könnte Gesamtproduktionsleistung und -einnahmen für Unternehmen, einschließlich multinationaler Unternehmen und lokaler Unternehmen, alle bis 2024. Diese Studie scheint jedoch den idealen Weg zu beschreiben und etwas zu optimistisch zu sein; diese Erfolgsgeschichten, die zeigen, dass die Ziele in Reichweite sind.

Rio Tinto, eines der weltweit größten Bergbauunternehmen, konnte durch die Installation von 200 Sensoren, die jeden Aspekt seiner Fahrzeugfüße rund um die Uhr überwachten, bis zu 2 Millionen US-Dollar an Verlusten aufgrund unerwarteter Anlagenausfälle ausgleichen. Durch die Kombination intelligenter Sensoren mit Datenanalysen konnten sie problematische Lkw proaktiv aus der Ferne identifizieren und Wartung und Produktivität rund um ihren Produktionsplan planen.

Das japanische Engineering- und Automobil-OEM-Unternehmen HIROTEC Corporation hatte aufgrund ungeplanter Ausfallzeiten Kosten in Höhe von bis zu 1,3 Millionen US-Dollar erlitten. Sie haben es geschafft, eine On-Premise-IoT-Cloud-Plattform mit Edge-Analysen bereitzustellen, die ihrer Meinung nach zu einer „100-prozentigen Reduzierung der Zeit für die manuelle Inspektion von Produktionssystemen geführt hat, sodass Techniker diese Zeit wieder in Aufgaben investieren können, die einen höheren Wert erzielen zu Produktionsabläufen “.

GE Aviation testet Skylight on Glass in Kombination mit einem WLAN-fähigen Drehmomentschlüssel, um Schrauben optimal anzuziehen, während routinemäßige Montage- und Wartungsarbeiten durchgeführt werden...

General Electric (GE) bietet uns einen Einblick, wie Augmented Reality die Qualitätskontrolle in der Fertigung und die Minimierung menschlicher Leistungsfehler unterstützen kann. Im Rahmen seines Pilotprogramms in seiner Produktionsstätte für Strahltriebwerke in Cincinnati, OH, USA, implementierte GE AR-Brillen für seine Mitarbeiter. Dieses Programm ermöglichte es den Arbeitern, digitalisierte Arbeitsanweisungen ohne Unterbrechung der Arbeitsaktivitäten anzuzeigen sowie auf Schulungsvideos oder Remote-Sprachbefehle von Fachexperten zuzugreifen. GE berichtete von einer Verbesserung der Arbeiterproduktivität und -qualität um bis zu 11 %.

Fazit

Industrie 4.0 hat eine digitale Wirtschaft eingeläutet, in der Technologie allgegenwärtig ist, transformative Veränderungen in unserer Lebensweise vorantreibt und jeden Unternehmenssektor radikal verändert.

Entdecken und teilen Sie dieses animierte GIF mit allen, die Sie kennen. Mit GIPHY suchen, teilen, entdecken und erstellen Sie GIFs.

Diese neuen Technologien mögen aufregend sein, aber die eigentliche Herausforderung von Industrie 4.0 besteht darin, dass die Mehrheit der Unternehmen noch nicht bereit ist, sie einzusetzen.

Auch wenn der technologische Wandel rasch voranschreitet und Early Adopters die Vorteile der Technologien nutzen, die zu ihrem Geschäftskontext passen, sind Führungskräfte in den meisten Unternehmen immer noch verwirrt über die große Bandbreite an Technologien und Fähigkeiten, die bereits verfügbar sind. Für diese Führungskräfte ist es schwierig, einen offensichtlichen Einstiegspunkt zu erkennen, da weit verbreitete Mythen und Missverständnisse das Urteilsvermögen eines jeden trüben können.

Herstellungsprozess

- Erkunden der digitalen Transformation mit Fiix und IDC

- Eine Grundierung gegen thermische Oxidationsmittel und Partikelablagerungen

- Machine Vision ist der Schlüssel zu Industrie 4.0 und IoT

- Was ist der Unterschied zwischen Industrie 4.0 und Industrie 5.0?

- 5G und die Herausforderung des exponentiellen Datenwachstums

- Vor- und Nachteile von Industrie 4.0

- SCADA-Systeme und Industrie 4.0

- Digitale Transformation und IoT in der Automobilindustrie

- Industrie 4.0 und Hydraulik

- Die Transformation zu Industrie 4.0 hängt davon ab, klar zu sehen