Chip off the old block:So kontrollieren Sie das Chaos der „Chip-Bildung“

Mit dem Aufkommen der fortschrittlichen Fabrikautomatisierung und Industrie 4.0 gewinnen die autonomen Fertigungssysteme an Bedeutung. Eine ordnungsgemäße Späneentsorgung ist ein wesentlicher Faktor für eine wirklich autonome Bearbeitung. Lesen Sie weiter, um mehr über Faktoren zu erfahren, die die Spanbildung beeinflussen, und über Techniken zu ihrer Kontrolle.

In den letzten Jahrzehnten wurden Werkzeugmaschinen immer besser und die autonomen Bearbeitungssysteme etablierten sich als unersetzliche Bestandteile der Fabrikautomation. Die Probleme des Bearbeitungsprozesses, wie z. B. die Späneentsorgung, stehen effizienten autonomen Bearbeitungssystemen im Weg. Daher ist eine effektive Spankontrolle ein entscheidendes Merkmal aller modernen Bearbeitungssysteme.

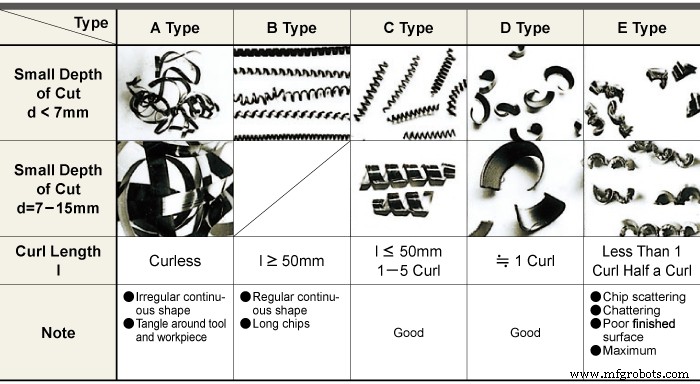

Die Eigenschaften der geformten Späne hängen von der Art des Bearbeitungsmaterials ab, duktil oder spröde. Andererseits spielen auch die Parameter des Bearbeitungsprozesses eine wichtige Rolle bei der Spanbildung, nämlich Vorschubgeschwindigkeit, Spanwinkel, Schnittgeschwindigkeit, Schnitttiefe und Reibungskräfte (Einsatz von Schmier- und Kühlmitteln).

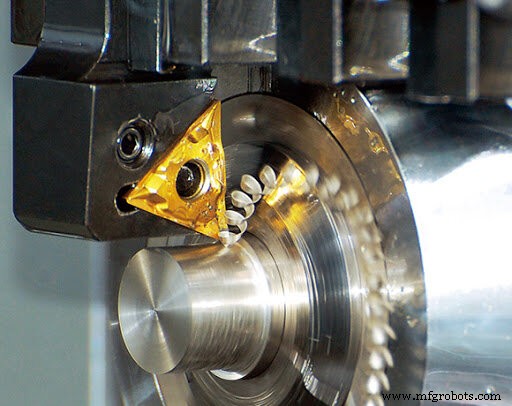

Maschinenbediener stimmen im Allgemeinen die Prozessparameter ab, um qualitativ hochwertige Teile und einen effizienten Maschinenbetrieb zu erhalten, während sie sich auf die Spanbrecher verlassen, um ihnen bei der Späneentsorgung zu helfen.

Bildung von Chips

Während der Bearbeitung, wenn das Werkzeug in das Werkstück vordringt, wird das Metall davor zusammengedrückt. Beim Überschreiten der Kompressionsgrenze löst sich das Metall vom Werkstück und fließt plastisch in Form eines Spans (Scherverformung).

Der Metallfluss findet aufgrund der primären Scherung an der Scherebene statt. Die Scherebene erstreckt sich von der unbeschnittenen Fläche vor dem Werkzeug schräg nach oben. Der Wert des Achswinkels hängt von der Art des Materials und den Schnittbedingungen (Werkzeugwinkel, Schnittgeschwindigkeit usw.) ab. Wenn der Scherwinkel klein ist, ist der Scherweg lang, die Späne sind dick und die Schnittkraft ist hoch und umgekehrt.

Wenn der Span entlang der Fläche der Werkzeugspitze gleitet, tritt die sekundäre Scherung aufgrund der Reibung auf. Die Reibung erhöht die Temperatur des Bearbeitungsprozesses, wodurch sich die Späne übermäßig erhitzen.

Arten von Chips

Die Arten von Spänen, die bei der Bearbeitung von Metallen entstehen, sind:

-

Segmentierte Chips

-

Kontinuierliche Chips

-

Dauerspäne mit Aufbauschneide (BUE)

Segmentierte (diskontinuierliche) Chips

Segmentierte Späne entstehen normalerweise bei der Bearbeitung spröder Metalle wie Messing, Bronze oder Gusseisen. Im Allgemeinen sind die segmentierten Späne das Ergebnis der folgenden Bearbeitungsbedingungen;

-

Niedrige Vorschubgeschwindigkeit;

-

Niedriger Spanwinkel;

-

Hohe Schnittgeschwindigkeit;

-

Hohe Werkzeug-Span-Reibung;

-

Signifikante Schnitttiefe.

Die segmentierten Späne bieten eine saubere Oberflächengüte in spröden Metallen, eine einfache Späneentsorgung, eine längere Standzeit und einen geringeren Stromverbrauch. Bei duktilen Metallen führen die segmentierten Späne normalerweise zu einer schlechten Oberflächengüte und einer geringeren Standzeit.

Durchgehende Chips

Bei der Bearbeitung von schmiedbaren Metallen wie Stahl, Kupfer oder Aluminium bei hohen Schnittgeschwindigkeiten entstehen meist durchgehende Späne. Während der Bearbeitung wird die Temperatur zwischen Werkzeugspitze und duktilem Werkstück hoch. Jede Schicht des entfernten Metalls wird mit der vorherigen Schicht verschweißt, wodurch ein langer und kontinuierlicher Spänestrom entsteht. Im Allgemeinen treten die kontinuierlichen Späne unter den folgenden Bearbeitungsbedingungen auf:

-

Geringe Schnitttiefe;

-

Großer Spanwinkel;

-

Hohe Schnittgeschwindigkeit;

-

Geringe Werkzeug-Span-Reibung (Verwendung von Schmier- oder Kühlmitteln);

-

Scharfe Schneide.

Die kontinuierlichen Späne sorgen für eine saubere Oberflächengüte, eine längere Standzeit und einen geringeren Stromverbrauch. Andererseits ist die Entsorgung dieser Art von Spänen eine Herausforderung. Zur Verbesserung der Entsorgungsbedingungen ist der Einsatz von Spanbrechern erforderlich.

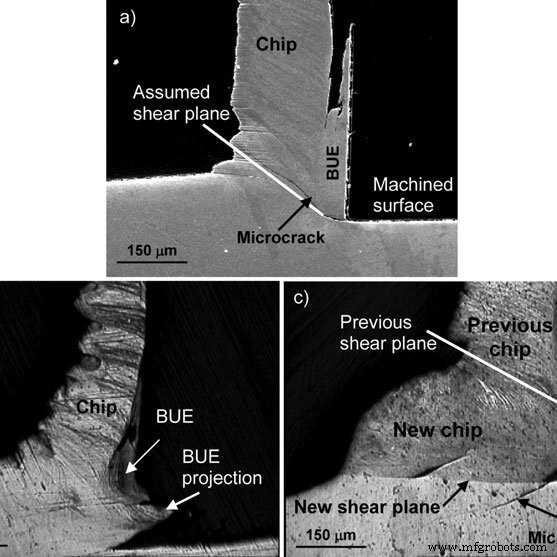

Kontinuierliche Chips mit aufgebauter Kante (BUE)

Die Bildung von durchgehenden Spänen bei der BUE wird durch die hohe Reibung zwischen Werkzeug und Span bei der Bearbeitung von duktilen Metallen verursacht. Unter diesen Bedingungen neigen einige Spanpartikel dazu, sich an die Werkzeugspitze zu binden. Wenn gebundenes Material die neue Schneide bildet, baut es sich weiter auf, bis es von der Werkzeugspitze abbricht. Während des Abbrechens verbindet sich das aufgebaute Material sowohl mit dem Span als auch mit der Werkstückoberfläche, was zu einer schlechten Oberflächengüte führt. Ein anderer Name für die Bildung von BUE ist "Spanschweißen". Im Allgemeinen treten kontinuierliche Chips mit BUE unter den folgenden Bedingungen auf:

-

Niedriger Spanwinkel;

-

Niedrige Schnittgeschwindigkeit;

-

Hohe Reibungskräfte;

-

Hoher Vorschub.

Da kontinuierliche Späne mit BUE die Standzeit des Werkzeugs beeinträchtigen, den Stromverbrauch erhöhen und die schlechte Oberflächengüte verursachen, ist ihre Vermeidung von entscheidender Bedeutung. Maßnahmen wie die Reduzierung der Reibung durch den Einsatz von Schmiermitteln, die Vermeidung von Metall-auf-Metall-Kontakten durch Werkzeugbeschichtungen und die Reduzierung der Temperatur durch den Einsatz von Kühlmitteln wirken sich positiv auf die Vermeidung von Spanschweißungen aus.

Chipkontrolle

Die Bearbeitung von schmiedbaren Metallen wie Stahl bei hoher Schnittgeschwindigkeit und großen Spanwinkeln führt zur Bildung von langen und faserigen Spänen. Diese mit hoher Geschwindigkeit austretenden scharfkantigen, heißen und kontinuierlichen Späne können die Sicherheit der Maschinenbediener gefährden, das Produkt durch Verheddern mit dem Werkzeug beschädigen und die Entsorgung erschweren. Es ist zwingend erforderlich, Späne in eine handhabbare Geometrie zu brechen.

Späne können entweder durch Selbstbrechen oder durch Zwangsbrechen abbrechen. Bei der Bearbeitung duktiler Werkstoffe neigen die Späne aufgrund der Temperatur- und Strömungsgeschwindigkeitsdifferenz zum Kräuseln. Die gekräuselten Chips können auf drei verschiedene Arten selbst brechen:

-

Durch natürliches Brechen aufgrund der kältebedingten Dehnung;

-

Durch Schlagen gegen das Werkstück;

-

Durch Schlagen gegen das Werkzeug.

Die gebräuchlichste Methode zum Zwangsbrechen ist die Verwendung eines Spanbrechers.

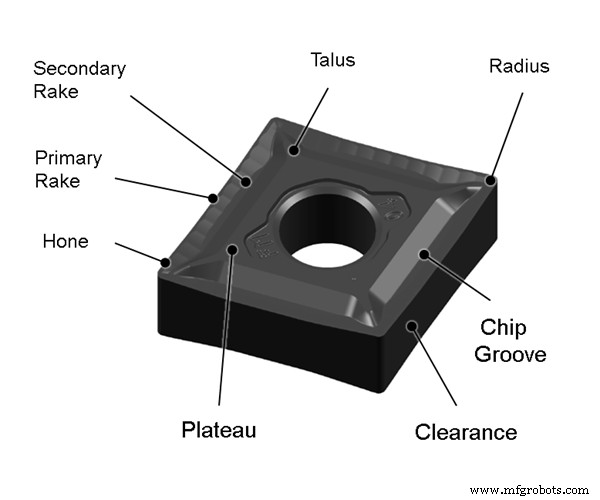

Chipbrecher

Die grundlegendste Funktion von Spanbrechern besteht darin, Späne dazu zu zwingen, sich enger zu kräuseln, als sie es normalerweise tun würden. Beim erzwungenen Einrollen bricht der Span ab, indem er entweder gegen das Werkstück oder das Werkzeug schlägt. Spanbrecher verbessern die Bearbeitungseffizienz, indem sie die Spankontrolle verbessern und die Schnittkräfte reduzieren.

Die meisten modernen Spanbrecher haben die Form von Rillen oder Hindernissen am Schneidwerkzeug. Das Design von Spanbrechern dreht sich darum, die beste Geometrie für ein bestimmtes Bearbeitungsszenario zu finden, die Spannungen im Span erzeugt und dazu führt, dass er leicht abbricht.

Spanbrecher vom Rillentyp enthalten eine kleine Rille hinter der Vorderschneide. Die Geometrie der Kurve bestimmt den Radius der Spankrümmung.

Der Blockier-Spanbrecher weist eine charakteristische Geometrie auf, die einer Stufe ähnelt. Das Hindernis kann entweder integral oder an dem Schneidwerkzeug befestigt sein. Bei der "angebauten" Ausführung ist es möglich, sie an verschiedene Bearbeitungsbedingungen anzupassen.

Fazit

Der Bearbeitungsprozess ist ein subtiles Zusammenspiel von Physik, Materialkunde und Mechatronik. Während der Bearbeitung ist der Materialabtrag ein Ergebnis von Wechselwirkungskräften zwischen dem Werkstück und dem Bearbeitungswerkzeug. Die Natur dieser Wechselwirkungskräfte bestimmt die Farbe und die Größe der Chips. Die Späne sind wertvolle Forschungs- und Diagnosedaten für Zerspanungsingenieure. Nichtsdestotrotz neigen Späne bei unsachgemäßer Handhabung dazu, die Produktivität von Maschinen zu verringern.

Während der Bearbeitung können drei verschiedene Arten von Spänen auftreten, segmentiert, kontinuierlich und kontinuierlich mit BUE. Die Spanbildung ist abhängig von der Materialauswahl und den Parametern des Bearbeitungsprozesses.

Die Späneentsorgung ist ein entscheidender Faktor, der bei der Verbesserung der Gesamtbearbeitungseffizienz und der Planung des autonomen Betriebs der Maschinen berücksichtigt werden muss. Obwohl die segmentierten Späne und kontinuierlichen Späne unter bestimmten Bearbeitungsbedingungen selbstbrechend sind, ist es eine Faustregel, Spanbrecher in Bearbeitungsaufbauten zu verwenden.

Das Brechen der Späne in geeignete Längen durch einen Spanbrecher verhindert das Verfangen der Späne mit dem Werkzeug, verringert die Vibration und verhindert die Beschädigung des Werkzeugs. Der Spanbrecher reduziert auch den Schnittwiderstand, was wiederum ein Absplittern und Ausbrechen der Schneidkante verhindert.

Bei der Verwendung eines Spanbrechers ist es notwendig, den richtigen für die jeweilige Aufgabe auszuwählen. Für Drehoperationen wie Schlichten, Mittel und Schruppen müssen wir jeweils die richtigen Spanleitstufen auswählen. Es ist wichtig, basierend auf der gewünschten Schnittiefe, dem Vorschub, der Spindeldrehzahl und der gewünschten Oberflächengüte einen geeigneten Spanbrecher zu verwenden.

Herstellungsprozess

- Kartoffelchips

- So ist die Spanabfuhr bei der Bearbeitung wie Rasenmähen

- CNC-Chip-Verwaltung. Was ist mit den Chips?

- Wissen, wie man die Effizienz der CNC-Bearbeitung maximiert

- Wie wird die CNC-Bearbeitung in der Elektronikindustrie eingesetzt?

- Wie wählt man den richtigen CNC-Bearbeitungsservice aus?

- Die Geschichte des CNC-Bearbeitungszentrums:Warum und wie wurde es entwickelt?

- Wie kann ein Chip-Automat heiße und frische Chips liefern?

- Eine Einführung in Späneförderer

- Wie steuert man die Drehzahl eines Hydraulikmotors?