Wie wählt man zwischen Downmilling oder Upmilling?

Der Fräser ist im Allgemeinen ein mehrschneidiges Werkzeug. Durch die große Anzahl der gleichzeitig am Schnitt beteiligten Zähne, die lange Schneide und die höhere Schnittgeschwindigkeit ist die Produktivität hoch. Durch den Einsatz unterschiedlicher Fräser können Ebenen, Nuten, Stufen etc. bearbeitet werden, ebenso können Zahnräder, Gewinde, Keilwellen-Zahnprofile und diverse Umformflächen bearbeitet werden.

Arten und Verwendungen von Fräsern

Die Fräsertypen lassen sich je nach Zahnstruktur in Spitzzahnfräser und Hinterzahnfräser einteilen. Entsprechend der relativen Position des Zahns und der Achse des Fräsers kann er in Zylinderfräser, Winkelfräser, Planfräser, Formfräser usw. unterteilt werden. Je nach Zahnform kann er unterteilt werden in Geradzahnfräser, Schrägzahnfräser, Winkelzahnfräser und Bogenzahnfräser. Je nach Werkzeugstruktur kann es in integrale Fräser, kombinierte Fräser, Gruppen- oder komplette Fräsersätze, Wendeschneidplattenfräser, Maschinenklemmschweißfräser, Wendeschneidplattenfräser usw. unterteilt werden. Normalerweise wird es jedoch unterteilt in die Form der Schneidwerkzeug-Zahnrückenbearbeitung.

Scharfzahnfräser können in die folgenden Kategorien eingeteilt werden:

(1) Stirnfräser:Es gibt integrierte Stirnfräser, Zahnstirnfräser, Wendeschneidplattenfräser mit Maschinenklemme usw., die zum Schruppen, Halbpräzisions- und Schlichten verschiedener Ebenen und Stufenoberflächen verwendet werden.

(2) Schaftfräser:Wird zum Fräsen von Stufen, Seiten, Rillen, Löchern verschiedener Formen am Werkstück und gekrümmten Innen- und Außenflächen verwendet.

(3) Keilnutfräser:Wird zum Fräsen von Keilnuten usw. verwendet.

(4) Schlitzfräser und Sägeblattfräser:Wird zum Fräsen verschiedener Nuten, Seiten, Stufenflächen und zum Sägen verwendet.

(5) Spezialschlitzfräser:zum Fräsen verschiedener spezieller Nutformen, geformter Schlitzfräser, Halbmond-Nutfräser, Schwalbenschwanzfräser usw.

(6) Winkelfräser:Wird für gerade Nuten und spiralförmige Nuten von Fräswerkzeugen verwendet.

(7) Formfräser:Wird zum Fräsen der konvexen und konkaven Formflächen verschiedener Formen verwendet.

(8) Gruppenfräser:Fassen Sie mehrere Fräser zu einer Gruppe von Fräsern zusammen, die zum Fräsen komplexer Umformflächen, Oberflächen unterschiedlicher Teile von großen Teilen und breiten Ebenen verwendet werden.

Reliefzahnfräser:

Einige Fräser, die ein Nachschleifen der Vorderseite erfordern, um die ursprüngliche Querschnittsform beizubehalten, und deren Rückseite eine Reliefzahnform verwendet, einschließlich Scheibenschlitzfräser, konvexe Halbkreisfräser, konkave Halbkreisfräser, Doppelwinkelfräser und Formfräser Messer usw.

Abwärtsfräsen und Aufwärtsfräsen

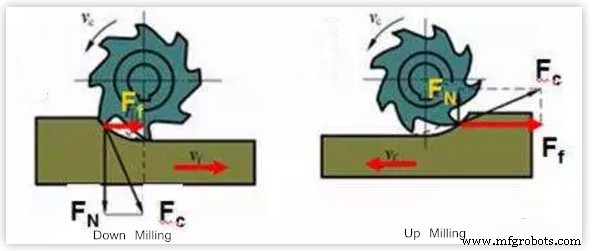

Bezüglich der Vorschubrichtung des Werkstücks und der Drehrichtung des Fräsers gibt es zwei Möglichkeiten:

Bezüglich der Vorschubrichtung des Werkstücks und der Drehrichtung des Fräsers gibt es zwei Möglichkeiten:

Der erste Typ ist das Abwärtsfräsen. Die Drehrichtung des Fräsers ist gleich der Schnittvorschubrichtung. Wenn das Schneiden beginnt, beißt der Fräser in das Werkstück und schneidet die letzten Späne ab.

Der zweite Typ ist Up-Milling. Drehrichtung des Fräsers und Schnittvorschubrichtung sind entgegengesetzt. Der Fräser muss vor Beginn des Schneidens eine gewisse Zeit auf dem Werkstück gleiten, beginnend mit der Schnittstärke Null bis zum Erreichen der Schnittstärke am Ende des Schnittmaximums.

Auswahlhilfe

Beim Planfräser, einigen Schaftfräsern oder Stirnfräsern hat die Schnittkraft unterschiedliche Richtungen. Beim Planfräsen befindet sich der Fräser knapp an der Außenseite des Werkstücks und es sollte besonderes Augenmerk auf die Richtung der Schnittkraft gelegt werden. Beim Gleichlauffräsen drückt die Schnittkraft das Werkstück gegen den Arbeitstisch, und beim Gegenlauffräsen drückt die Schnittkraft das Werkstück vom Arbeitstisch weg.

Der Stromverbrauch beim Gleichlauffräsen ist geringer als beim Gegenlauffräsen. Bei gleichen Schnittbedingungen ist die Leistungsaufnahme beim Gleichlauffräsen um 5 % bis 15 % geringer. Gleichzeitig ist das Gleichlauffräsen auch förderlicher für die Spanabfuhr.

Im Allgemeinen sollte so weit wie möglich Gleichlauffräsen verwendet werden, um die Oberflächenbeschaffenheit (Reduzierung der Rauheit) der bearbeiteten Teile zu verbessern und die Maßhaltigkeit sicherzustellen. Wenn es jedoch eine harte Schicht gibt, sich Schlacke auf der Schnittfläche ansammelt und die Oberfläche des Werkstücks ungleichmäßiger ist, wie z. B. bei der Bearbeitung eines Schmiederohlings, sollte das Up-Milling-Verfahren verwendet werden.

Beim Gleichlauffräsen wird die Schnittstärke dünner und die Fräserzähne schneiden in die unbearbeitete Oberfläche, was für den Einsatz des Fräsers von Vorteil ist.

Wenn beim Gegenlauffräsen die Schneidzähne des Fräsers das Werkstück berühren, können sie nicht sofort in die Metallschicht einschneiden, sondern gleiten ein kurzes Stück auf der Oberfläche des Werkstücks. Während des Gleitvorgangs wird aufgrund starker Reibung eine große Wärmemenge erzeugt, und gleichzeitig kann die zu bearbeitende Oberfläche leicht eine gehärtete Schicht bilden, die die Haltbarkeit des Werkzeugs verringert und die Oberfläche beeinträchtigt Finish des Werkstücks und bringt Nachteile beim Schneiden.

Da die Fräserzähne während des Gegenfräsens von unten nach oben (oder von innen nach außen) schneiden und von der harten Oberflächenschicht einschneiden, werden die Fräserzähne außerdem einer großen Stoßbelastung ausgesetzt, und der Fräser wird schneller stumpf, aber die Fräserzähne schneiden ein. Dabei tritt kein Schlupf auf, und der Arbeitstisch bewegt sich während des Schneidens nicht.

Gleichlauf- und Gleichlauffräsen, da die Schnittstärke beim Einschneiden in das Werkstück unterschiedlich ist, die Eingriffslänge von Zahn und Werkstück unterschiedlich ist, also der Verschleißgrad des Fräsers unterschiedlich ist. Die Praxis zeigt, dass die Standzeit des Fräsers 2 bis 3 mal höher ist als die des Gegenlauffräsers. , Auch die Oberflächenrauhigkeit kann reduziert werden. Gleichlauffräsen eignet sich jedoch nicht zum Fräsen harthäutiger Werkstücke.

Herstellungsprozess

- So wählen Sie Magnethaken aus

- Wie heiß ist ein Plasmaschneider?

- So wählen Sie ein Unternehmen zur Herstellung von PCB-Prototypen aus

- Wie kann ich basierend auf meinem Werkstück zwischen Bandsäge und Kreissäge wählen?

- Wie wähle ich die Sägegeschwindigkeit?

- Wie wählt man die beste Tauchpumpe aus?

- So verwenden Sie einen Cutter Grinder

- So wählen Sie zwischen Vakuumpumpentechnologien

- Auswahl der Förderbandstruktur

- Wie wähle ich eine Pumpe aus?