Ursachen und Lösungen der Werkstückverformung im Bearbeitungszentrum

Für die mechanische Bearbeitung ist der Ähnlichkeitsgedanke fatal. Wenn ein ähnlich aussehendes Produkt in Kombination mit anderen Produkten verwendet wird, werden die Mängel weiter zunehmen, was dazu führt, dass die Verarbeitungsqualität der Fabrik nicht den Anforderungen der High-End-Präzisionsfertigung entspricht. Wir alle wissen, dass das Problem der Werkstückverformung in Bearbeitungszentren schwieriger zu lösen ist, also müssen wir zuerst die Ursachen für die Verformung analysieren und dann Gegenmaßnahmen ergreifen.

1. Material und Struktur des Werkstücks beeinflussen die Verformung

Das Ausmaß der Verformung ist proportional zur Komplexität der Form, des Seitenverhältnisses und der Wandstärke und proportional zur Steifigkeit und Stabilität des Materials. Daher wird der Einfluss dieser Faktoren auf die Verformung des Werkstücks bei der Konstruktion von Teilen so weit wie möglich reduziert. Gerade beim Aufbau großer Teile sollte der Aufbau sinnvoll sein. Vor der Verarbeitung müssen die Mängel wie Härte und Porosität des Rohlings streng kontrolliert werden, um die Qualität des Rohlings sicherzustellen und die Verformung des Werkstücks zu reduzieren.

2. Verformung durch Werkstückspannung

T Für den Einsatz der Vorrichtung muss der richtige Spannpunkt gewählt werden, und je nach Lage des Spannpunktes wird die passende Spannkraft gewählt.

Machen Sie den Spannpunkt und den Stützpunkt so konsistent wie möglich, damit die Spannkraft auf die Stütze wirkt, der Spannpunkt so nah wie möglich an der Bearbeitungsfläche sein sollte und die ausgewählte Position nicht leicht zu einer Spannverformung führen kann.

Wenn Spannkräfte in mehreren Richtungen auf das Werkstück wirken, sollte die Reihenfolge der Spannkräfte berücksichtigt werden.

Die Klemmkraft sollte zuerst aufgebracht werden, um das Werkstück und die Stütze in Kontakt zu bringen, und es ist nicht leicht, zu groß zu sein, und die Hauptklemmkraft, die die Schnittkraft ausgleicht, sollte später aufgebracht werden.

Vergrößern Sie die Kontaktfläche zwischen Werkstück und Vorrichtung oder nutzen Sie die axiale Spannkraft.

Die Erhöhung der Steifigkeit der Teile ist ein effektiver Weg, um die Klemmverformung zu lösen, aber aufgrund der Eigenschaften der Form und Struktur der dünnwandigen Teile hat sie eine geringere Steifigkeit. Auf diese Weise kommt es unter Einwirkung der Spannkraft zu einer Verformung.

Durch die Vergrößerung der Kontaktfläche zwischen Werkstück und Vorrichtung kann die Verformung des Werkstücks beim Spannen effektiv reduziert werden.

Beispielsweise werden beim Fräsen dünnwandiger Teile eine Vielzahl elastischer Druckplatten eingesetzt, um den Kraftbereich der Kontaktteile zu vergrößern; Beim Drehen des Innendurchmessers und des Außenkreises der dünnwandigen Hülse, ob es sich um einen einfachen geteilten Übergangsring oder einen elastischen Dorn handelt, werden Vollbogenbacken usw. verwendet, um die Kontaktfläche beim Spannen des Werkstücks zu vergrößern. Dieses Verfahren trägt zur Aufnahme der Spannkraft bei und vermeidet so die Verformung der Teile.

Durch die axiale Spannkraft ist es auch in der Produktion weit verbreitet.

Die Konstruktion und Herstellung spezieller Vorrichtungen kann dazu führen, dass die Klemmkraft auf die Endfläche wirkt, wodurch die Biegeverformung des Werkstücks aufgrund der dünnen Wand und der geringen Steifigkeit des Werkstücks gelöst werden kann.

3. T die durch die Bearbeitung des Werkstücks verursachte Verformung

Durch die Schnittkraft während des Schneidvorgangs kommt es zu einer elastischen Verformung des Werkstücks in Kraftrichtung, was wir oft als das Phänomen des Aufgebens des Messers bezeichnen. Für derartige Verformungen sind entsprechende Maßnahmen am Werkzeug zu ergreifen. Das Werkzeug muss beim Schlichten scharf sein. Einerseits kann es den durch die Reibung zwischen dem Werkzeug und dem Werkstück verursachten Widerstand verringern und andererseits die Wärmeableitungskapazität des Werkzeugs beim Schneiden des Werkstücks verbessern, wodurch das Werkstück reduziert wird. Die innere Restspannung.

Zum Beispiel wird beim Fräsen großer Flächen dünnwandiger Teile einseitiges Fräsen verwendet.

Die Werkzeugparameter wählen einen größeren Eintrittswinkel und einen größeren Spanwinkel, um den Schnittwiderstand zu reduzieren. Da diese Art von Werkzeug leicht schneidet und die Verformung dünnwandiger Teile reduziert, wird es in der Produktion häufig verwendet. Beim Drehen dünnwandiger Teile ist ein angemessener Werkzeugwinkel sehr wichtig für die Schnittkraft beim Drehen, die beim Drehen entstehende thermische Verformung und die mikroskopische Qualität der Werkstückoberfläche. Die Größe des Spanwinkels des Werkzeugs bestimmt die Schnittverformung und die Schärfe des Spanwinkels des Werkzeugs. Große Spanwinkel reduzieren Schnittverformung und Reibung, aber zu große Spanwinkel verringern den Keilwinkel des Werkzeugs, schwächen die Werkzeugfestigkeit, schlechte Wärmeableitung des Werkzeugs und beschleunigen den Verschleiß.

Verwenden Sie beim Drehen dünnwandiger Teile aus Stahlwerkstoffen im Allgemeinen Hochgeschwindigkeitswerkzeuge mit einem Spanwinkel von 6°~30° und ein Hartmetallwerkzeug mit einem Spanwinkel von 5°~20°. Der Freiwinkel des Werkzeugs ist groß, die Reibung klein und die Schneidkraft entsprechend reduziert, aber ein zu großer Freiwinkel schwächt auch die Festigkeit des Werkzeugs. Verwenden Sie beim Drehen dünnwandiger Teile Schnellarbeitsstahl-Drehwerkzeuge, der Werkzeugfreiwinkel beträgt 6 ° ~ 12 °, bei Hartmetallwerkzeugen beträgt der Freiwinkel 4 ° ~ 12 ° und der größere Freiwinkel wird für Feinarbeiten verwendet drehen. Bei Einnahme des kleineren Rückenwinkels. Beim Drehen des Innen- und Außenkreises dünnwandiger Teile ist ein großer Einstellwinkel und die Wahl des richtigen Werkzeugs eine notwendige Voraussetzung, um die Verformung des Werkstücks zu bewältigen.

Die durch die Reibung zwischen dem Werkzeug und dem Werkstück erzeugte Wärme verformt das Werkstück auch während der Bearbeitung, daher wird häufig Hochgeschwindigkeitsschneiden gewählt.

Da bei der Hochgeschwindigkeitsbearbeitung die Späne in relativ kurzer Zeit entfernt werden, wird der größte Teil der Schneidwärme von den Spänen abgeführt, wodurch die thermische Verformung des Werkstücks verringert wird; zum anderen wird bei der Hochgeschwindigkeitsbearbeitung auch die Aufweichung des Schneidschichtmaterials reduziert. Es kann die Verformung der Teileverarbeitung reduzieren und dazu beitragen, die Genauigkeit der Größe und Form der Teile sicherzustellen. Darüber hinaus dient der Kühlschmierstoff hauptsächlich dazu, die Reibung während des Schneidvorgangs zu verringern und die Schneidtemperatur zu senken. Der rationelle Einsatz von Schneidflüssigkeit spielt eine wichtige Rolle bei der Verbesserung der Lebensdauer des Werkzeugs, der Qualität der bearbeiteten Oberfläche und der Genauigkeit der Bearbeitung. Um eine Verformung der Teile zu vermeiden, muss daher sinnvollerweise ausreichend Schneidflüssigkeit verwendet werden.

Die Verwendung eines angemessenen Schnittbetrags bei der Verarbeitung ist ein Schlüsselfaktor, um die Genauigkeit der Teile sicherzustellen.

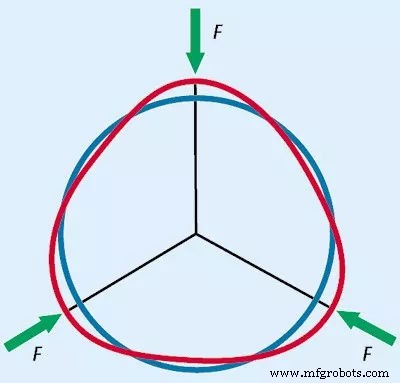

Bei der Bearbeitung dünnwandiger Teile mit hohen Präzisionsanforderungen wird im Allgemeinen eine symmetrische Bearbeitung angewendet, um die auf den beiden gegenüberliegenden Seiten erzeugten Spannungen auf einen stabilen Zustand auszugleichen, und das Werkstück ist nach der Bearbeitung glatt. Wenn jedoch bei einem bestimmten Vorgang eine große Messermenge entnommen wird, wird das Werkstück aufgrund des Verlusts des Gleichgewichts zwischen Zugspannung und Druckspannung verformt.

Die Verformung dünnwandiger Teile beim Drehen ist vielfältig. Die Klemmkraft beim Klemmen des Werkstücks, die Schneidkraft beim Schneiden des Werkstücks und die elastische Verformung und plastische Verformung, die erzeugt werden, wenn das Werkstück das Schneiden des Werkzeugs behindert, erhöhen die Temperatur der Schneidzone und erzeugen eine thermische Verformung. Daher kann beim Schruppen die Menge an Rückwärtsgreifen und Vorschub größer sein; Für die Endbearbeitung beträgt die Messermenge im Allgemeinen 0,2 bis 0,5 mm und die Vorschubmenge im Allgemeinen 0,1 bis 0,2 mm / U oder sogar noch weniger. Die Schnittgeschwindigkeit beträgt 6 bis 120 m / min und die Schnittgeschwindigkeit ist so hoch wie beim Fertigdrehen möglich, aber es ist nicht leicht, zu hoch zu sein. Wählen Sie eine angemessene Schnittmenge, um den Zweck der Reduzierung der Teileverformung zu erreichen.

4. Spannung und Verformung nach der Bearbeitung

Das Teil selbst hat nach der Bearbeitung Eigenspannungen. Diese Eigenspannungsverteilungen befinden sich in einem relativ ausgeglichenen Zustand. Die Form des Teils ist relativ stabil. Die Eigenspannung ändert sich jedoch nach dem Entfernen einiger Materialien und der Wärmebehandlung. Zu diesem Zeitpunkt muss das Werkstück das Kräftegleichgewicht wieder erreichen, damit sich die Form verändert hat.

Um diese Art von Verformung zu lösen, kann eine Wärmebehandlung verwendet werden, um das zu begradigende Werkstück auf eine bestimmte Höhe zu stapeln, ein bestimmtes Werkzeug zu verwenden, um es in einen geraden Zustand zu verdichten, und dann das Werkzeug und das Werkstück zu platzieren gemeinsam in den Heizofen. Wählen Sie entsprechend den unterschiedlichen Materialien der Teile. Unterschiedliche Heiztemperatur und Heizzeit.

Nach dem Warmrichten ist die interne Organisation des Werkstücks stabil. Zu diesem Zeitpunkt hat das Werkstück nicht nur eine höhere Geradheit, sondern es wird auch das Kaltverfestigungsphänomen eliminiert, was für die weitere Endbearbeitung der Teile bequemer ist. Gussteile sollten einer Alterungsbehandlung unterzogen werden, versuchen, innere Restspannungen zu beseitigen, und die Methode der Verformung und anschließenden Verarbeitung anwenden, dh grobe Verarbeitung-Alterung-Wiederverarbeitung.

Bei großen Teilen ist es erforderlich, eine Profilbearbeitung zu verwenden, dh die Verformung des Werkstücks nach dem Zusammenbau vorherzusagen und die Verformung während der Bearbeitung in die entgegengesetzte Richtung zu reservieren, wodurch die Verformung der Teile nach dem Zusammenbau wirksam verhindert werden kann>

Zusammenfassend müssen bei leicht verformbaren Werkstücken entsprechende Gegenmaßnahmen in der Rohlings- und Bearbeitungstechnik getroffen werden. Es gilt verschiedene Situationen zu analysieren und einen geeigneten Prozessweg zu finden. Natürlich reduziert das obige Verfahren die Verformung des Werkstücks nur weiter. Wenn Sie ein präziseres Werkstück erhalten möchten, müssen Sie noch weiter lernen, diskutieren und forschen.

Herstellungsprozess

- CNC-Bearbeitungszentrum, Gravierbearbeitung und CNC-Gravier- und Fräsmaschine besprochen

- Festo vertreibt magnetische Greif- und Spannlösungen von Magswitch

- Bearbeitungsvorgang und Arten von Bearbeitungswerkzeugen

- Handhabung, Bearbeitung und Vermessung von Werkstücken

- Bearbeitung großer Teile:Verständnis der Probleme und Lösungen

- Ursachen und Lösungen für Werkzeugbruch, Verschleiß, Abplatzungen

- Butzenziehen in einem Stanzvorgang:Ursachen und Lösungen

- Stanz- und Matrizenmaterialien und Werkzeuglösungen

- Anwendungen für Bearbeitungszentren. Modelle &Anwendungen?

- Die Geschichte des CNC-Bearbeitungszentrums:Warum und wie wurde es entwickelt?