EDM-Bearbeitungsbeschränkungen und Faktoren, die die Genauigkeit beeinflussen

Als EDM-Bearbeitung hat viele unvergleichliche Vorteile beim traditionellen Schneiden, seine Anwendungsgebiete erweitern sich von Tag zu Tag und es ist weit verbreitet in Maschinen, Luft- und Raumfahrt, Luftfahrt, Elektronik, Motoren, Elektrogeräten, Präzisionsmaschinen, Instrumenten, Automobilen, Leichtindustrie usw. Industrie um die Bearbeitungsprobleme von Materialien und Teilen mit komplexen Formen zu lösen.

EDM hat jedoch auch seine Grenzen. Gleichzeitig wirken sich, wie bei der herkömmlichen Bearbeitung, verschiedene Fehler der Maschine selbst sowie Positionierungs- und Installationsfehler des Werkstücks und der Werkzeugelektroden auf die Genauigkeit der Funkenerosion aus. Darüber hinaus sind die Hauptfaktoren im Zusammenhang mit dem EDM-Prozess die Größe und Konsistenz des Entladungsspalts sowie der Verschleiß und die Stabilität der Werkzeugelektrode.

Einschränkungen O f EDM Bearbeitung

1. Es kann nur für verwendet werden Bearbeitung Metall und andere leitfähige Materialien

Im Gegensatz zur spanabhebenden Bearbeitung können isolierende nichtleitende Materialien wie Kunststoffe und Keramik bearbeitet werden.

2. Das Bearbeitung s pinkelte ich s g allgemein s niedrig

Daher ist der Prozess normalerweise so angeordnet, dass der Großteil der Menge durch Schneiden entfernt wird und dann eine Funkenerosion durchgeführt wird, um die Produktionseffizienz zu verbessern

3. Das hat es e Elektrode l oss

Da die EDM-Bearbeitung auf Strom und Wärme angewiesen ist, um das Metall zu entfernen, wird die Elektrode abgenutzt, und der Elektrodenverschleiß konzentriert sich hauptsächlich auf scharfe Ecken oder niedrige Oberflächen, was die Formgenauigkeit beeinträchtigt

4. Das m mindestens c Ecke r Adius ich s l nachgeahmt

Im Allgemeinen ist der minimale Eckenradius, der durch Erodieren erreicht werden kann, gleich dem Bearbeitungsspalt (normalerweise 0,02–0,3 mm). Wenn die Elektrode abgenutzt ist oder von einem flachen Moving Head bearbeitet wird, sollte der Eckenradius vergrößert werden.

Faktoren, die die Genauigkeit von EDM beeinflussen

Bei der EDM-Bearbeitung kann der Entladungsspalt durch Korrigieren der Größe der Elektrode kompensiert werden, um eine höhere Bearbeitungsgenauigkeit zu erhalten. Die Größe des Entladungsspalts ändert sich jedoch tatsächlich, was sich auf die Bearbeitungsgenauigkeit auswirkt.

1. Oberfläche r Härte

Die Rauheit der EDM-bearbeiteten Oberfläche hängt von der Tiefe der elektrischen Entladungsgruben und der Gleichmäßigkeit ihrer Verteilung ab. Nur wenn flache und gleichmäßig verteilte elektrische Entladungslöcher auf der bearbeiteten Oberfläche erzeugt werden, kann die bearbeitete Oberfläche einen kleineren Rauhigkeitswert haben. Um die Gleichmäßigkeit der Entladungsgrübchen zu steuern, ist es notwendig, eine Technologie zur Steuerung von Entladungsimpulsen mit gleicher Energie anzuwenden, d Gleiche Impulsenergie für die Bearbeitung, so dass die Oberflächenrauhigkeit der Bearbeitung gleichmäßig ist.

2. Der Einfluss des Bearbeitungsspiels (Seitenspiel)

Die Größe und Konsistenz des Bearbeitungsspalts wirkt sich direkt auf die Genauigkeit der EDM-Bearbeitung aus. Nur wenn wir den Wert des Bearbeitungsspalts und der Oberflächenrauheit jedes Standards erfassen, können wir die Größe der Elektrode korrekt entwerfen, den Schrumpfbetrag bestimmen und die Standardumwandlung während des Bearbeitungsprozesses bestimmen.

3. Das ich Einfluss o f Bearbeitung s Lauf

Bei der maschinellen Bearbeitung hat die Seitenwand ungeachtet des Lochs oder Hohlraums eine Neigung. Der Grund für die Neigung liegt darin, dass sie neben der ursprünglichen Neigung der Elektrodenseitenwand selbst in den technischen Anforderungen oder der Herstellung im Allgemeinen durch den ungleichmäßigen Verlust der Elektrode verursacht wird. , Und "sekundäre Entladung" und andere Faktoren.

(1) Der Einfluss des Elektrodenverlusts.

Die Elektrode bildet durch Verschleiß eine Verjüngung, die sich auf dem Werkstück widerspiegelt und eine Bearbeitungsschräge bildet.

(2) Der Einfluss des Verschmutzungsgrades des Arbeitsmediums.

Je schmutziger das Arbeitsmedium, desto mehr Möglichkeiten für „sekundäre Entladungen“. Gleichzeitig wird aufgrund des schlechten Spaltzustands die Anzahl der Elektrodenabgriffe zwangsläufig zunehmen. Beide Bedingungen erhöhen die Verarbeitungssteigung.

(3) Der Einfluss von Ölspülung oder -pumpen.

Der Einfluss des Ölspülens oder -pumpens auf das Bearbeitungsgefälle ist unterschiedlich. Bei der Bearbeitung mit Spülöl fließen die Elektrokorrosionsprodukte aus der bearbeiteten Oberfläche, was die Wahrscheinlichkeit einer „sekundären Entladung“ erhöht und die Bearbeitungsneigung erhöht. Wenn zur Bearbeitung Ölpumpen verwendet werden, werden die elektrolytischen Korrosionsprodukte aus dem Saugrohr abgeführt und sauberes Arbeitsfluid tritt von der Peripherie der Elektrode ein, sodass die Wahrscheinlichkeit einer „sekundären Entladung“ auf der bearbeiteten Oberfläche und der Bearbeitungsneigung geringer ist ist auch klein.

(4) Der Einfluss von Bearbeitung Tiefe

Mit zunehmender Bearbeitungstiefe nimmt auch die Bearbeitungssteigung zu, jedoch nicht proportional. Wenn die Bearbeitungstiefe einen bestimmten Wert überschreitet, dehnt sich die obere Mündungsgröße des bearbeiteten Teils nicht mehr aus, das heißt, die Bearbeitungssteigung nimmt nicht mehr zu. Unterschiedliche Bearbeitungsobjekte haben unterschiedliche Anforderungen an die Bearbeitungsneigung. Da bei der Hohlraumbearbeitung ein gewisser Entformungswinkel erforderlich ist, ist der Bearbeitungswinkel nicht streng. Für Gesenke mit geraden Wänden muss die Verarbeitungssteigung strenger sein. Solange die Gesetzmäßigkeiten, die die Verarbeitungssteigung beeinflussen, verstanden werden, können die vorgegebenen Anforderungen erreicht werden.

4. Gründe und Gesetze zum Abrunden der Ecken

Der Verlust der scharfen Ecken und Kanten der Elektrode ist schwerwiegender als der Verlust der Stirnfläche und der Seite. Daher führt der Verlust der Elektrodenecken dazu, dass die Ecken abgerundet werden und es unmöglich ist, die bearbeiteten Werkstücke zu entfernen. Darüber hinaus nimmt mit zunehmender Bearbeitungstiefe der Radius der Eckenrundung der Elektrodennut zu. Ab einer bestimmten Verarbeitungstiefe verlangsamt sich der zunehmende Trend jedoch allmählich und bleibt schließlich bei einem bestimmten Maximalwert.

Ursache für die abgerundeten Ecken ist nicht nur der Verschleiß der Elektrode, sondern auch die Äquidistanz der Entladungsstrecke. Wegen der Äquidistanz der scharfen Kantenentladung rundet die konvexe scharfe Elektrode das Werkstück unvermeidlich, die scharfe Spitze der konkaven scharfen Elektrode hat überhaupt keine Entladungsfunktion, aber das Werkstück wird aufgrund der Ansammlung von Schmutz abgerundet.

Daher ist auch bei völlig verlustfreier Elektrode eine vollständige Reinigung aufgrund der Äquidistanz der Spaltentladung nicht möglich. Wenn der Rundungsradius klein sein soll, muss der Entladungsspalt reduziert werden

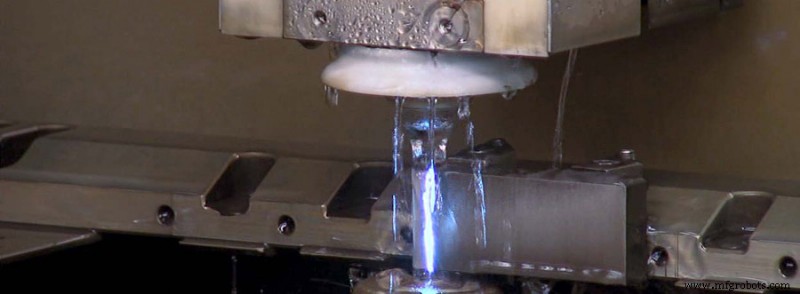

Das Arbeitsmedium ist die grundlegende Bedingung zum Erzeugen einer elektrischen Entladung, und derzeit wird hauptsächlich ein flüssiges Medium verwendet. Es bildet einen Funkendurchbruch-Entladungskanal, erzeugt eine Kompression auf dem Entladungskanal und stellt nach Abschluss der Entladung schnell den Isolationszustand des Spalts wieder her, unterstützt das Ausstoßen und Entfernen von Elektrokorrosionsprodukten und kühlt das Werkzeug. Daher hat das Medium einen großen Einfluss auf die Funkenerosion.

Herstellungsprozess

- Kapazitätsbeeinflussende Faktoren

- EDM-Bearbeitung:Aufbau und Arbeitsprinzip besprochen

- Senkerodieren vs. Drahterodieren:Hauptunterschiede und Anwendungen

- Elektroerosionsbearbeitung:Prinzip und Fertigungsanwendungen

- Vorteile und Grenzen der CNC-Bearbeitung

- 4 Tipps zur Verbesserung der Genauigkeit und Effizienz der CNC-Bearbeitung

- Unterschied zwischen Präzision und Genauigkeit | Genauigkeit, Präzision und Toleranz in der CNC-Bearbeitung | CNC-DREHEN

- Faktoren, die die Oberflächenrauheit beeinflussen und wie man die Oberflächenrauheit verbessert | CNC-DREHEN

- Was ist eine Senkerodiermaschine? Verstehen Sie ihre Vorteile und Einschränkungen

- CNC HMC-Bearbeitung und Bearbeitungszentren