Edelstahl 304 vs. 304 vs. 316 vs. 316L

Edelstahl ist eine Art Stahl. Stahl bezieht sich auf Stahl mit weniger als 2 % Kohlenstoff (c) und Eisen mit mehr als 2 %. Beim Schmelzprozess von Stahl werden Chrom (CR), Nickel (Ni), Mangan (MN), Silizium (SI), Titan (TI), Molybdän (MO) und andere Legierungselemente hinzugefügt, um die Leistung von Stahl zu verbessern und herzustellen Der Stahl ist korrosionsbeständig (d. h. kein Rost), was wir oft als Edelstahl bezeichnen.

Edelstahl:beständig gegen schwach korrosive Medien wie Luft, Dampf und Wasser oder Edelstahl. Die üblicherweise verwendeten Stahlsorten sind 304, 304L, 316 und 316L, bei denen es sich um Stähle der Serie 300 aus austenitischem Edelstahl handelt.

Heute werden wir hauptsächlich die gemeinsame Leistung, den Anwendungsbereich und die Unterschiede von 304, 304L, 316 und 316L vorstellen.

Edelstahl 304

Einführung in die Leistung:Edelstahl 304 ist der am häufigsten verwendete Stahl. Als weit verbreiteter Stahl hat er eine gute Korrosionsbeständigkeit, Hitzebeständigkeit, Tieftemperaturfestigkeit und mechanische Eigenschaften. Stanzen, Biegen und andere Heißbearbeitbarkeit sind gut, und es gibt kein Härtungsphänomen bei der Wärmebehandlung (nicht magnetisch, die Verwendungstemperatur beträgt -196 ℃ ~ 800 ℃).

Geltungsbereich:

Haushaltsprodukte (Geschirr der Klassen 1 und 2, Schränke, Innenleitungen, Warmwasserbereiter, Boiler, Badewannen)

Autoteile (Scheibenwischer, Schalldämpfer, Formteile)

Medizinische Geräte, Baustoffe, Chemie, Lebensmittelindustrie, Landwirtschaft, Schiffsteile

Edelstahl 304L (L ist kohlenstoffarm)

Leistungseinführung:Als kohlenstoffarmer 304-Stahl ist seine Korrosionsbeständigkeit ähnlich der von 304-Stahl im Allgemeinen, aber seine Beständigkeit gegen Korngrenzenkorrosion ist nach dem Schweißen oder Spannungsarmglühen ausgezeichnet. Es kann auch ohne Wärmebehandlung eine gute Korrosionsbeständigkeit aufrechterhalten, und die Betriebstemperatur beträgt -196 ℃ ~ 800 ℃.

Geltungsbereich:

Es wird für Außenmaschinen in der Chemie-, Kohle- und Erdölindustrie mit hohen Anforderungen an die Korngrenzenkorrosionsbeständigkeit, hitzebeständige Teile von Baumaterialien und Teile mit Schwierigkeiten bei der Wärmebehandlung eingesetzt.

Edelstahl 316

Leistungseinführung:

Aufgrund der Zugabe von Molybdän hat Edelstahl 316 eine hervorragende Korrosionsbeständigkeit, atmosphärische Korrosionsbeständigkeit und Hochtemperaturfestigkeit und kann unter rauen Bedingungen verwendet werden. Hervorragende Kaltverfestigung (nicht magnetisch).

Geltungsbereich:

Meerwasser-Ausrüstung, Chemikalien, Farbstoffe, Papierherstellung, Oxalsäure, Düngemittel und andere Produktionsanlagen; Fotografie, Lebensmittelindustrie, Küstenanlagen, Seile, CD-Stangen, Bolzen, Muttern.

Edelstahl 316L (L ist kohlenstoffarm)

Leistungseinführung:Als kohlenstoffarme Serie von 316-Stahl ist zusätzlich zu den gleichen Eigenschaften wie 316-Stahl seine Korngrenzen-Korrosionsbeständigkeit ausgezeichnet. Anwendungsbereich:Produkte mit besonderen Anforderungen an die Beständigkeit gegen Korngrenzenkorrosion.

Leistungsvergleich

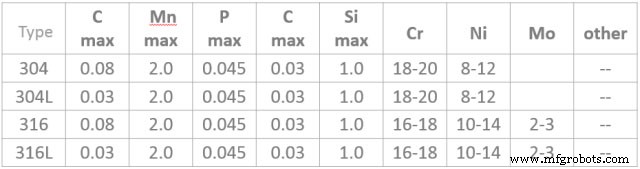

Chemische Zusammensetzung

Edelstahl 316 und 316L sind molybdänhaltige Edelstähle. Der Molybdängehalt von Edelstahl 316L ist etwas höher als der von Edelstahl 316. Aufgrund des Molybdäns im Stahl ist die Gesamtleistung dieses Stahls besser als die von Edelstahl 310 und 304. Unter Hochtemperaturbedingungen, wenn die Schwefelsäurekonzentration unter 15 % und über 85 % liegt, hat Edelstahl 316 ein breites Anwendungsspektrum. Edelstahl 316 hat auch eine gute Chloridkorrosionsleistung und wird daher normalerweise in Meeresumgebungen verwendet. Der maximale Kohlenstoffgehalt von Edelstahl 316L beträgt 0,03, was für Anwendungen verwendet werden kann, die nach dem Schweißen nicht geglüht werden können und maximale Korrosionsbeständigkeit erfordern.

Korrosionsbeständigkeit

Edelstahl 316 hat eine bessere Korrosionsbeständigkeit als Edelstahl 304. Es hat eine gute Korrosionsbeständigkeit bei der Herstellung von Zellstoff und Papier. Darüber hinaus ist Edelstahl 316 auch beständig gegen die Korrosion des Ozeans und der aggressiven Industrieatmosphäre.

Im Allgemeinen unterscheiden sich Edelstahl 304 und Edelstahl 316 kaum in der chemischen Korrosionsbeständigkeit, aber sie unterscheiden sich in einigen spezifischen Medien.

Der erste entwickelte Edelstahl ist 304, der unter bestimmten Umständen empfindlich gegen Lochfraßkorrosion ist. Das Hinzufügen von zusätzlichen 2-3 % Molybdän kann diese Empfindlichkeit verringern, was 316 hervorbringt. Darüber hinaus kann dieses zusätzliche Molybdän auch die Korrosion einiger thermischer organischer Säuren verringern.

Edelstahl 316 ist fast zum Standardmaterial in der Lebensmittel- und Getränkeindustrie geworden. Aufgrund des weltweiten Mangels an Molybdän und des höheren Nickelgehalts in Edelstahl 316 ist der Preis für Edelstahl 316 teurer als für Edelstahl 304.

Lochkorrosion ist ein Phänomen, das hauptsächlich durch Ablagerungskorrosion auf der Oberfläche von Edelstahl verursacht wird, was auf Sauerstoffmangel und die Unfähigkeit zurückzuführen ist, eine Chromoxid-Schutzschicht zu bilden.

Besonders bei kleinen Ventilen ist die Möglichkeit der Ablagerung auf der Ventilplatte sehr gering, sodass es selten zu Lochfraßkorrosion kommt.

In verschiedenen Arten von Wassermedien (destilliertes Wasser, Trinkwasser, Flusswasser, Kesselwasser, Meerwasser usw.) ist die Korrosionsbeständigkeit von Edelstahl 304 fast die gleiche wie die von Edelstahl 316, es sei denn, der Gehalt an Chloridionen in den Medien sehr hoch ist, ist Edelstahl 316 derzeit besser geeignet.

In den meisten Fällen ist die Korrosionsbeständigkeit von Edelstahl 304 und Edelstahl 316 nicht sehr unterschiedlich, aber in einigen Fällen kann sie auch sehr unterschiedlich sein, was eine spezifische Analyse erfordert.

Hitzebeständigkeit

Edelstahl 316 hat eine gute Oxidationsbeständigkeit bei intermittierendem Gebrauch unter 1600 Grad und kontinuierlichem Gebrauch unter 1700 Grad. Im Bereich von 800-1575 Grad ist es am besten, nicht dauerhaft auf Edelstahl 316 einzuwirken, aber wenn Edelstahl 316 außerhalb dieses Temperaturbereichs kontinuierlich verwendet wird, hat der Edelstahl eine gute Hitzebeständigkeit. Die Karbidausscheidungsbeständigkeit von Edelstahl 316L ist besser als die von Edelstahl 316, und der obige Temperaturbereich kann verwendet werden.

Wärmebehandlung

Glühen im Temperaturbereich von 1850-2050 Grad, dann schnelles Glühen und dann schnelles Abkühlen. Edelstahl 316 kann nicht durch Überhitzung gehärtet werden.

Schweißen

Edelstahl 316 hat eine gute Schweißbarkeit. Zum Schweißen können alle gängigen Schweißverfahren eingesetzt werden. Schweißstäbe oder -elektroden aus Edelstahl 316cb, 316L oder 309cb können je nach Verwendungszweck zum Schweißen verwendet werden. Um die beste Korrosionsbeständigkeit zu erzielen, muss der Schweißabschnitt aus Edelstahl 316 nach dem Schweißen geglüht werden. Wenn Edelstahl 316L verwendet wird, ist kein Glühen nach dem Schweißen erforderlich.

Mechanische Eigenschaften

Unter allen Stählen hat austenitischer Edelstahl die niedrigste Streckgrenze. Daher ist austenitischer Edelstahl unter Berücksichtigung der mechanischen Eigenschaften nicht das beste Material für die Ventilstange, da der Durchmesser der Ventilstange zunehmen wird, um eine gewisse Festigkeit zu gewährleisten. Die Streckgrenze kann nicht durch Wärmebehandlung verbessert werden, kann aber durch Kaltumformung verbessert werden. magnetisch

Aufgrund der breiten Anwendung von austenitischem Edelstahl entsteht der falsche Eindruck, dass alle Edelstahlsorten keinen Magnetismus haben. Bei austenitischem Edelstahl kann es grundsätzlich als nicht magnetisch verstanden werden, was bei abgeschrecktem Schmiedestahl zutrifft. Durch Kaltumformung behandeltes 304 ist jedoch etwas magnetisch. Wenn es sich bei Gussstahl um 100 % austenitischen Edelstahl handelt, hat er keinen Magnetismus. Edelstahl mit niedrigem Kohlenstoffgehalt

Die Korrosionsbeständigkeit von austenitischem Edelstahl beruht auf der auf der Metalloberfläche gebildeten Chromoxid-Schutzschicht. Wenn das Material auf eine hohe Temperatur von 450 ℃ bis 900 ℃ erhitzt wird, ändert sich die Struktur des Materials und entlang der Kristallkante bildet sich Chromkarbid. Auf diese Weise kann sich die Chromoxid-Schutzschicht nicht am Rand des Kristalls bilden, was zu einer Verringerung der Korrosionsbeständigkeit führt. Diese Korrosion wird als „interkristalline Korrosion“ bezeichnet.

Edelstahl 304L und Edelstahl 316L wurden entwickelt, um dieser Korrosion zu widerstehen. 304L-Edelstahl und 316L-Edelstahl haben einen niedrigen Kohlenstoffgehalt, da der Kohlenstoffgehalt reduziert ist, kein Chromkarbid entsteht und keine interkristalline Korrosion entsteht.

Es sollte beachtet werden, dass eine höhere Anfälligkeit für interkristalline Korrosion nicht bedeutet, dass nicht kohlenstoffarme Materialien anfälliger für Korrosion sind. In einer Umgebung mit hohem Chlorgehalt ist diese Empfindlichkeit ebenfalls höher.

Herstellungsprozess

- Was ist eine Edelstahlpassivierung?

- Edelstahl

- Kohlenstoffstahl im Vergleich zu Edelstahl

- Unterscheidender Edelstahl 304 und 316

- Herstellungsverfahren für Edelstahl

- Edelstahl reinigen

- Spannungskorrosionsrisse im Betrieb von Edelstahl 316L in H2S

- Baustahl vs. Edelstahl

- Was ist einzigartig an Edelstahl 316L?

- Antibakterieller Edelstahl